预处理对涤纶织物表面性能的影响

2022-12-19马双红陈宇岳张德锁

马双红,林 红,陈宇岳,张德锁

(苏州大学 纺织与服装工程学院,江苏 苏州 215021)

在涤纶加工处理中,相关人员常通过碱减量改变其表面特性、增强其毛细管效应、提高回潮率,使涤纶具有仿真丝特性,增强涤纶的亲水性,消除极光并缓解易起静电问题等[1]。等离子体的原理是通过电子碰撞和光化学过程分解分子,产生高密度的自由基,导致纤维聚合物表面化学键被破坏,促使新化学物质形成,通过产生的活性基团来改变纤维表面的性能[2]。本实验采用碱减量预处理法、等离子体预处理法、碱减量-等离子体联合预处理法对涤纶织物进行表面处理,研究这3种方法对纤维性能的影响。

1 实验部分

1.1 实验材料与实验仪器

实验材料:涤纶(300 D×300 D,150 g/m2);十六烷基三甲基溴化铵(CTAB);氢氧化钠;硝酸银。以上试剂均为分析纯。

实验仪器:S-4800型冷场发射扫描电镜(日本日立公司);D8 Advance型X射线衍射仪(德国BRUKER AXS公司);Nicolet 5700型傅里叶变换红外光谱仪(美国热电尼高力仪器公司);PDC-002型等离子体表面处理仪(温州市亿鸿科技有限公司);DHG-9070A型电热鼓风干燥箱(上海精宏实验设备有限公司);Diamond TG DTA型热分析仪(美国珀金埃尔默有限公司);Axis Ultra型X射线衍射光谱仪(岛津/KRATOS公司);Zetasizer Nano ZS90型马尔文纳米粒径电位分析仪(英国Malvern公司)。

1.2 实验方法

1.2.1 碱减量预处理

对织物先用无水乙醇进行超声醇洗30 min,再将织物烘干备用,在90 ℃水浴条件下,用质量浓度为10 g/L的NaOH溶液处理涤纶织物60 min,使用质量分数为0.05%的促进剂CTAB,浴比为1∶50。

1.2.2 等离子体预处理

对织物先用无水乙醇进行超声醇洗30 min,烘干得到干燥样品,将涤纶试样放入空气等离子体处理室中,两面分别处理3 min后排空处理室内的气体,取出样品放入真空袋中。

1.2.3 碱减量-等离子体联合预处理

先对织物进行碱减量预处理,再对经碱减量预处理后的织物进行等离子体处理。

1.3 测试部分

1.3.1 X射线光电子能谱

采用Axis Ultra HAS型X射线光电子能谱仪(X-ray Photoelectron Spectroscopy,XPS)测定涤纶织物表面的化学组成,测试条件如下:X射线源为单色Alka(hv=1 361.0 eV),功率为300 W,电压为15 kV。之后使用XPSPEAK41软件对测试的数据进行分峰拟合和分析。

1.3.2 Zeta电位分析

分别取改性的涤纶织物与未改性的涤纶织物剪成细小状,用浓度为0.001 mol/L的KCl溶液,将纤维配制成质量分数为0.05%的溶液,取少量溶液加入马尔文粒径电位分析仪的电位测量池中,测量样品的电位,在测试过程中,将温度设定为25 ℃,每个样品重复测试3次。

1.3.3 扫描电镜分析

将试样超声醇洗10 min,烘干备用,取少量纤维样品置于电镜台上,用导电胶固定,镀金后置于S-4800型扫描电子显微镜的载物台上观察表面形貌。

1.3.4 亲水接触角测试

用OCAT21接触角分析仪测定织物对水的接触角,测试所用水的体积为6 μL,每个样品选取5个不同位置作为测试点,取其平均值。

2 结果与讨论

2.1 预处理涤纶表面元素分析

为了分析涤纶表面官能团的变化,对涤纶原样和预处理样进行了XPS分析(图1),表1为对应的官能团质量分数。图1中的(a)(b)(c)(d)分别对应涤纶原样、碱减量预处理涤纶、等离子体预处理涤纶、碱减量-等离子体联合预处理涤纶在284.8、286.0、288.2 eV处检测到的C—C键、C—O键、C=O键吸收峰,可以看出,经过碱减量-等离子体联合预处理后,织物表面的活性官能团变化最显著。表1数据显示,原涤纶表面C—C键质量分数为52.00%,经过碱减量预处理后变为50.00%,C—O键和C=O键的质量分数分别变为29.00%和22.00%。经过碱减量预处理后,织物表面增加的含氧官能团不多,这是因为经过碱减量预处理后,活性基团仅在分子链断裂处出现少量亲水基团;经过等离子体预处理后,涤纶表面C—C键的质量分数降为39.00%,而C—O键和C=O键的质量分数提升为33.00%和28.00%,含氧官能团的质量分数明显提高,原因是涤纶纤维中的大分子链被等离子体产生的高速粒子破坏,并被氧化产生大量的含氧基团;经碱减量-等离子体联合预处理后,表面C—C键的质量分数由52.00%变为27.00%,而C—O键和C=O的质量分数分别提高至50.00%和23.00%,原因是涤纶纤维被碱减量预处理后,部分分子链断裂产生了少量的亲水基团,且比表面积增大,再在表面用等离子体处理,会有更多大分子链被等离子体产生的高速粒子破坏,已经具有亲水性的织物经碱减量预处理后亲水性更强,并被氧化产生大量的含氧基团,这些活性基团富集在纤维表面。

图1 涤纶原样和预处理后涤纶的C1s XPS能谱

表1 涤纶原样和预处理后涤纶的官能团质量分数

2.2 预处理涤纶表面电位分析

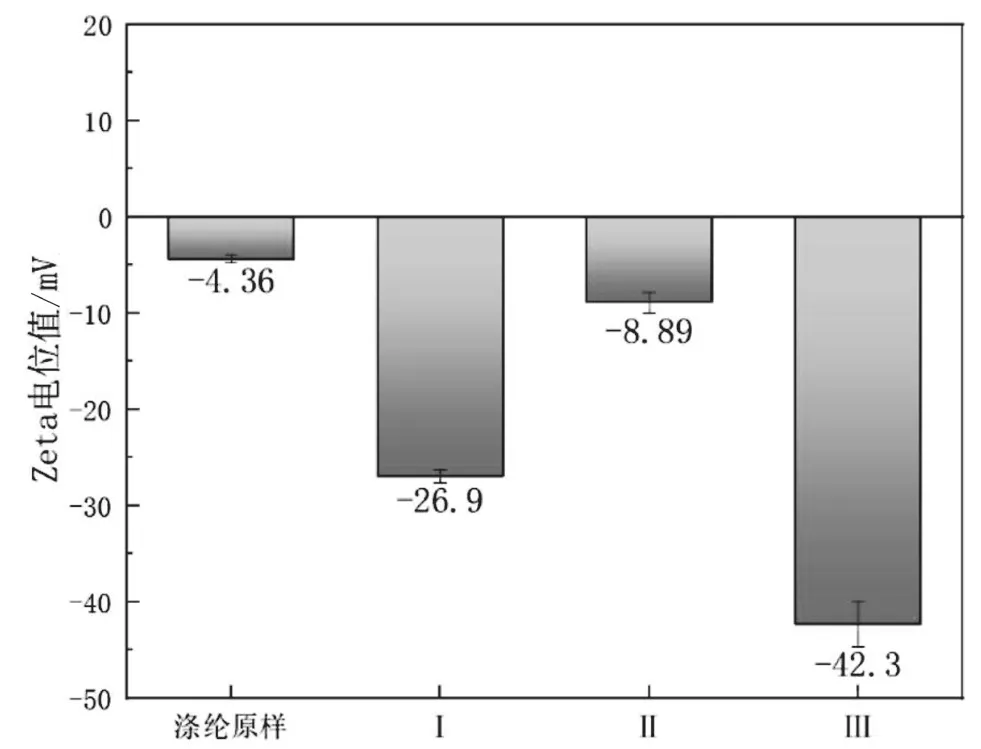

图2为涤纶织物表面经过预处理的Zeta电位图。涤纶原样的电位为-4.36 mV,呈负电性,经碱减量预处理后,涤纶表面负电子增多,电位变为-26.90 mV;经等离子体预处理后,表面电位变为-8.89 mV;经碱减量-等离子体联合预处理后,表面电位变为-42.30 mV。相比单一的预处理,纤维表面负电荷增加较多,这是因为纤维表面经过复合处理后带负电的极性基团急剧增多。

图2 涤纶表面的Zeta电位值

2.3 预处理涤纶形貌结构分析

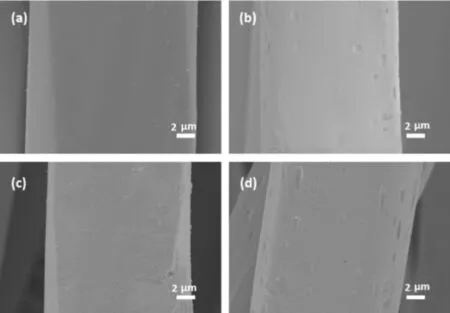

图3为预处理前后涤纶纤维表面的扫描电镜图。经碱减量预处理后,表面酯键断裂,织物表面会出现刻蚀现象,导致织物质量减小,同时纤维表面出现了明显的凹坑,增大了纤维的比表面积,为后续纳米银提供了更多的负载场所。经等离子体预处理后,涤纶表面出现微槽,这是因为不稳定的电浆体在电磁场的作用下轰击到纤维表面产生刻蚀,但是相比碱减量的刻蚀更轻微,而联合预处理涤纶表面微槽和凹坑更加明显。

图3 预处理前后涤纶织物纤维纵向表面SEM图

2.4 预处理涤纶亲疏水性分析

图4为经过预处理的涤纶织物的亲水接触角,涤纶原样的亲水接触角为123.5°,纤维表面是疏水的;经过碱减量预处理后,涤纶的亲水接触角变为55.6°;经过等离子体预处理后,涤纶表面的亲水接触角变为46.1°;经过碱减量-等离子体联合预处理后,涤纶表面的亲水接触角变为30.3°,表现出一定的亲水性。这是因为经碱减量预处理后,织物的比表面积增大,增强了涤纶毛细管效应[3],吸水性明显增加;经等离子体处理后,纤维表面还出现了大量的活性基团,与空气中的氧气发生反应,生成新的极性基团,形成亲水中心;经过联合预处理的涤纶将两者的作用复合起来,亲水性得到显著提高,为后道涤纶织物的功能化改性提供了有利条件。

图4 预处理后织物的亲水接触角

3 结语

实验结果表明,碱减量预处理、等离子体预处理和碱减量-等离子体联合预处理可以活化纤维表面层,经过预处理后,纤维表面的电负性增强、亲水性提高。其中,联合预处理效果最为显著,Zeta电位值由-4.36 mV变为-43.20 mV,表明其与阳离子的静电吸附能力增强,表面含氧官能团显著增多,亲水性提高,处理后的织物表面比表面积增大,此时的涤纶织物表面性能较为优异,为功能性整理提供了有利条件。