基于滚刀复合破岩物理实验的盾构刀间距设计

2022-12-19韩伟锋

韩伟锋

(1.盾构及掘进技术国家重点实验室,郑州 450001;2.中铁隧道局集团有限公司,广州 511400)

近年来,随着中国社会和经济的飞速发展,中国隧道工程呈现出建设标准高、速度快、长度长、断面大、地质复杂、工期短等显著特点[1],利用掘进机进行全断面开挖的方法已被广泛应用于隧道工程中。合理的滚刀间距对于盾构机破岩具有至关重要的实际意义,刀间距过小不仅增加了排布数量,而且导致刀具切割岩土后岩渣重合,造成其二次磨损;间距过大会造成两把相邻刀具破岩不充分,留下岩脊,将直接影响到掘进的切削效果、出土状况和掘进速度。

针对不同的地质条件,设计满足工程施工需要的刀具排布是施工成功的关键因素[2]。目前,中外学者们对滚刀的损坏形式、破岩机理和滚刀间距优化设计方面采用理论分析、计算机仿真及物理实验等方法进行了研究[3-6]。徐汪豪等[7]使用刚体动力学(RBD)-离散元(DEM)耦合的数值模拟方法,实现了在数值模拟中的滚刀动态被动转动,并以强风化岩为破岩对象,模拟分析了不同贯入度、不同运动速度下的滚刀的动态运动过程。冯欢欢等[8]分析了总推力、刀盘转速、刀具贯入度等掘进参数及不同围岩单轴抗压强度、石英质量分数等地质参数对刀具磨损及异常损坏的影响,并提出了应进一步研发刀间距可调的刀具配置技术;徐公允等[9]基于三维RBD-DEM耦合方法考虑滚刀与地层的相互作用,实现滚刀在仿真模拟中的被动运动,分析了滚刀在软硬不均地层中贯入角度的变化对其所受冲击的影响;李克金等[10]通过试验研究了复合地层不同岩石强度下不同贯入速率对滚刀破岩的影响;Ozdemir[11]通过线切割实验提出剪切破岩理论,并推导出了相应的滚刀受力预测公式;Feridunoglu[12]研究了岩石参数对压头破岩的影响,指出抗拉强度是主要的影响参数;王贺等[13]设计了可调整刀间距的高速双滚刀岩石综合试验台并进行了受力和模态的有限元分析,并利用试验台对普通花岗岩进行了滚压试验。现有试验台中,美国科罗拉多矿业学院仅能用一把滚刀、刮刀或刀齿进行线性破岩试验,且受其框架刚度限制,当滚刀力过大时,存在侵入深度测不准的问题。冯欢欢等[14]使用的试验台采用平台为刀具推进,岩样转动的破岩方式,在数据采集上,推力扭矩主要取自液压系统,不能模拟地应力;曹平等[15]研究使用的试验机属于回转式试验机,但是该平台为缩尺实验,均不能真实模拟盾构掘进。

为此,提出一套完整的基于物理实验的刀间距设计方法,基于滚刀旋转破岩机理实验台,通过物理实验研究不同抗压强度岩石和不同间距条件下对滚刀破岩的影响,并对滚刀破岩时产生的三向力进行分析,探讨了多滚刀破岩机理,以破岩比能为依据,获取最佳破岩效率的刀间距参数。

1 滚刀复合破岩机理分析

滚刀在破岩过程中的力可分解为3个分力:垂直力(法向力)Fv、滚动力(切向力)Fr、和侧向力Fs。侧向力远小于其他两个力,对岩石的破碎影响也小。根据CSM(Colorado school of mincs)综合预测模型公式[9],可以求出刀间距与贯入度、滚刀尺寸、岩石特性之间的关系。

(1)

(2)

(3)

式中:Ft为滚刀合力;ψ为刀圈顶刃压力分布系数,取-0.2~0.2;P为刀圈破碎区压应力;φ为滚刀接触角;R为滚刀半径;h为贯入度;T为滚刀顶刃宽度;S为刀间距;σc为岩石抗压强度;σt为岩石抗剪强度。

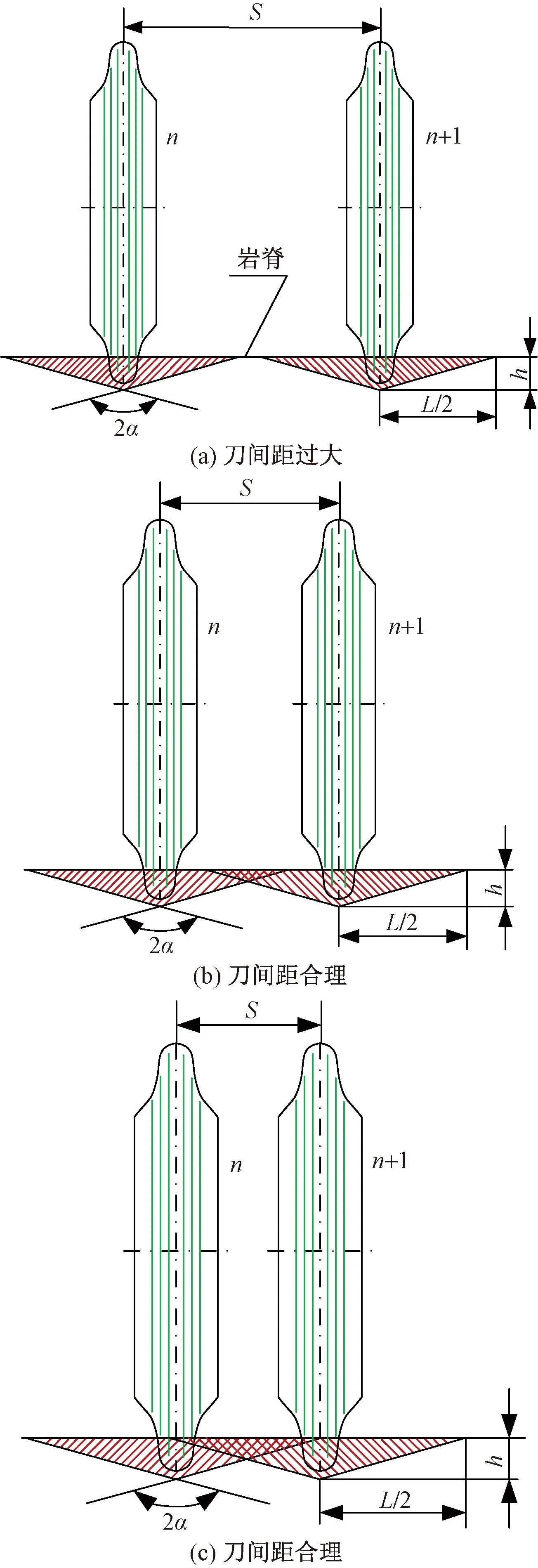

滚刀刀间距布置需要满足3个方面要求:一是保证两把滚刀的岩石完全破碎,不留岩脊,如图1(a)所示;二是得到最大破碎量,确保破岩效率,如图1(b)所示;三是两把刀具之间的重叠破岩量不能太大,否则会造成滚刀二次磨损,如图1(c)所示,在工程应用中,滚刀的二次磨损比直接破岩滚刀的磨损大得多。满足上述两项要求的刀间距,定义为最优刀间距。缩小刀间距可达到刀间岩石完全破碎目的,但破碎量不是最大,增大刀间距可增加破碎量,但是刀间距过大会使刀间岩石未完全破碎,中间的岩石以脊背形式留在岩体上,布刀必须避免上述两种现象。由式(3)可以看出,对于特定的岩石,当使用同尺寸类型滚刀时,刀间距与贯入度之间存在最优关系。

n为刀具编号;2α为岩石破碎角;2L为刀具破岩贯入度为h下最大破岩宽度,一般情况下,刀间距S大于L,小于2L

2 滚刀间距经验选取方法

滚刀常用最优刀间距S与滚刀贯入度h之比Sh可表示为

(4)

式(4)中:φrock为岩石破碎角,破碎角可以采用滚刀拉槽实验方法进行测量,与刀具参数及载荷大小无关,仅与岩石性质、岩石节理发育程度、自由面形状及数量等有关,φ一般为130°~160°;Sh取值一般为5~10。

常见岩石的破碎角和最优刀间距如表1、表2所示。

表1 常见岩石的破碎角

表2 按照经验公式不同岩石选用的刀间距

根据表1中所给岩石的破碎角,一般岩石的Sh值,花岗岩Sh=10;石灰岩Sh=8;红砂岩Sh=6。

最优刀间距是刀盘设计的关键参数,在岩石中掘进时,刀间距的选择原则是:①刀间距在50~120 mm,对于软岩层取大值,硬岩层取小值;②在确定了最优刀间距后,为了保证最优的刀间距S与滚刀贯入度h的比,必须确定最优贯入度h值。最优贯入度h值在5~15 mm,一般情况可取:花岗岩 6 mm,石灰岩9 mm,红砂岩13 mm;③隧道以软岩为主,也有少量硬岩时,刀间距按软岩选择,掘到硬岩地段时,可以慢速掘进;④隧道以硬岩为主,也有中硬岩时,刀间距按二者兼顾原则选择。

3 滚刀物理破岩实验

3.1 实验平台

为解决复杂地质工况盾构TBM装备选型设计、施工参数定量选择等难题,研制了回转式隧道掘进机刀具破岩伺服实验台,如图2所示,实现了针对隧道工程不同岩样,采用不同刀具、刀间距等参数,可以进行1∶1多刀具开展室内破岩原位实验。实验台采取螺旋推进式结构、一体式封闭反力机架等设计方案,可以确保隧道掘进机刀具破岩实验的真实性、实验过程的稳定性、实验数据的可靠性、不同边界条件实验的通用性。实验台设计了具备刀具快速定位的实验机用刀盘,每个刀盘都安装了三向力传感器,且应用了大小组合刀箱、钢珠滚动式滑槽,可实现刀具快速拆装、精准定位、类型兼容、倾斜安装、受力实时监测。此外实验台还发明了四面八角导向装置,解决了伺服电机控制器在振动环境下工作不稳定诱发失控问题,实现了刀具旋转破岩并轴向推进的稳定测试功能。该实验台静载破岩推力160 t,最高转速10 r/min,破岩动载荷可达560 t。

图2 回转式刀具破岩伺服实验台

3.2 实验准备

以花岗岩为例,实验岩样为3盘花岗岩,单轴抗压强度分别为110、130、150 MPa。岩样如图3所示,由两块梯形石块拼接而成。为保证实验过程试样平稳,试样底部和侧部缝隙灌有水泥砂浆,养护15 d,确保两块岩石之间,岩石与岩箱之间没有缝隙,底部均匀受力。实验刀具选用直径482.6 mm盘形滚刀,极限载荷为320 kN。

图3 实验用岩样

3.3 实验方案

考虑到盾构实际施工时,刀盘转速一般保持不变,为1 r/min,贯入度为掘进速度与刀盘转速的比值,故开展该实验时,可保持刀盘转速不变,研究不同贯入度下的刀具受力,以确定最终合适的掘进速度。实验双刃滚刀破岩,刀间距为60、65、70、95、100 mm,实验在盾构及掘进技术国家重点实验室研制的回转式隧道掘进机刀具破岩伺服实验台上进行。实验中,分别采用3种不同抗压强度的花岗石样岩和上述9种不同的刀间距,实验时,把样岩固定至回转式隧道掘进机刀具破岩伺服实验台上,将4把滚刀刀间距调整至合适的位置,拧紧刀座固定螺栓。实验中,以1 r/min的加载速度经过刀具对样岩进行轴向加载,并观察侵入力曲线变化趋势,每次实验的滚刀贯入度均为6 mm。在实验过程中,采用三向力独立直接采集刀具的作用力;每次破岩实验完成后,需要抬起刀盘,将岩箱推出,清理并收集岩箱表面破碎的岩渣,通过对破碎岩渣进行称重,然后通过质量与岩石的密度比,获得破岩量(体积),并观察破岩效果。破岩实验前后的样岩表面如图4所示。

图4 岩样表面

4 实验结果分析

4.1 特定刀间距和贯入度下的破岩推力和刀盘转速

破岩推力作用至刀盘上,滚动压入岩体,刀具下压时在刀具的正下方产生一个密实核,大小与刀圈类似,当破岩推力到达一定值后,新的裂缝在密实核外面的地方行程,破岩推力不断增大,裂缝也随着延伸扩大,当裂缝相互交汇后就使岩片脱落。以刀间距60 mm,刀盘转速1 r/min,掘进速度 6 mm/min,即贯入度为6 mm为例,获得的破岩推力和刀盘转速曲线如图5、图6所示。

图5 特定刀间距和贯入度下破岩推力

图6 特定刀间距和贯入度下刀盘转速

从图5中可以看出,在当前掘进条件下,滚刀破岩力在500~1 100 kN大幅波动,平均破岩力约为784.34 kN。这是因为当贯入度固定时,滚刀破岩是非线性接触,滚刀与岩石接触时,接触区域形成密实核,逐渐被压实,所需破岩推力需要不断增加,当到达岩石的屈服极限后,岩石破碎,所需的破岩压力急剧减小,不断重复。从图6可以看出,掘刀盘转速约为1.13 r/min。由于刀盘采用液压马达驱动,利用压力流量复合控制,且破岩过程伴随着能量的积聚与释放,故刀盘转速不稳定,无法精确控制为 1 r/min,而是在目标值上下波动。

4.2 不同刀间距破岩实验结果分析

对于不同的样岩,破岩平均滚动力如图7所示,可以看出,对于抗压强度110 MPa的花岗石样岩刀间距在60~80 mm变化时,平均滚动力增幅显著,甚至接近线性增长,这是因为随着刀间距的增大,岩石从重叠破碎至完全破碎,岩渣从小到大,滚动力增大也使岩石破碎面积增大,破岩效率提升;但刀间距在80~100 mm变化时,平均滚动力增大速度明显减缓,甚至趋于平稳,这是因为滚刀间距逐渐增大,岩石从完全破碎至刀间岩石破碎不完全,可能出现大量岩石脊背[14],整个过程可以近似看作两把滚刀独立破岩。对于抗压强度130 MPa和 150 MPa 的花岗石样岩平均滚动力变化趋势与上述抗压强度110 MPa的花岗石样岩相似,但是平均滚动力接近线性增长的刀间距范围分别在60~75 mm和60~70 mm,平均滚动力趋于平稳的刀间距范围分别在75~100 mm和70~100 mm。

图7 平均滚动力与刀间距关系

图8为实验过程中平均垂直力的变化过程,可以看出,对于抗压强度110 MPa的花岗石样岩刀间距在60~80 mm变化时,平均垂直力增大幅度明显,这是因为在保证贯入度的情况下,刀间距增大,破碎岩石所需的下压力逐渐增大,岩石从重叠破碎至完全破碎;在刀间距在80~100 mm变化时,平均垂直力增大速度减慢,甚至趋于平稳,这是因为贯入度一定,这段过程的平均垂直力在不断接近岩石抗压强度。对于抗压强度130 MPa和150 MPa的花岗石样岩平均垂直力变化趋势与上述抗压强度 110 MPa 的花岗石样岩相似,但是平均垂直力增幅明显的刀间距范围分别在60~75 mm和60~70 mm,平均垂直力趋于平稳的刀间距范围分别在75~100 mm和70~100 mm。

图8 平均垂直力与刀间距关系

图9为实验过程中平均侧向力的变化过程,可以看出随着刀间距的增大,平均侧向力也是在岩石完全破碎点之前增大速度较快,岩石完全破碎点后,平均侧向力增加幅度不明显,岩石从完全破碎至刀间岩石破碎不完全。由于侧向力相对滚动力和垂直力小很多,对破岩影响也比较小,在此不再具体分析。

图9 平均侧向力与刀间距关系

比能用于表示滚刀切削单位体积岩石所消耗的能量,其计算公式为

(5)

式(5)中:SE为比能;Wn为垂直力做的功;Wr为滚动力做的功;V为破碎岩体体积,破碎岩体体积由对破碎岩渣进行称重,然后通过质量与岩石的密度比获得;Fn为垂直力;Fr为滚动力;L为滚动位移。

以比能的概念衡量不同刀间距下单位体积岩石破碎所需耗散的能量,以分析最优刀间距。

花岗岩在不同刀间距下的比能结果如图10所示,可以看出,3种样岩的比能变化趋势都是随着刀间距的增大比能先降低后上升。对于抗压强度 110 MPa 的花岗石样岩,比能在刀间距为80 mm时最低;对于抗压强度130 MPa的花岗石样岩,比能在刀间距为75 mm时最低;对于抗压强度150 MPa的花岗石样岩,比能在刀间距为70 mm时最低。比能最低时单位体积岩石破碎所需消耗的能量最少,对应刀间距来看,此时的刀间距为最优刀间距,滚刀能够使岩石完全剥离岩面,既不会因刀间距过小重复破碎从岩面上剥落下的岩块,对滚刀造成二次磨损,又不会因刀间距过大产生岩脊。

图10 比能与刀间距关系

从实验结果(图10)来看,对于抗压强度 110 MPa 的花岗岩,其最优刀间距为80 mm,对于抗压强度130 MPa的花岗岩,其最优刀间距为75 mm,对于抗压强度150 MPa的花岗岩,其最优刀间距为 70 mm。对比经验公式中花岗岩最优刀间距65~75 mm,实验结果基本吻合,但是对于抗压强度 110 MPa 的花岗岩,实验结果显示最优刀间距为 80 mm,不在经验公式的选取范围。这有两种因素影响,其一是经验公式需考虑岩石的破碎角,而岩石的破碎角也需要滚刀拉槽实验方法进行测量,不同地质情况下相同类型的岩石也有不同的破碎角,对于同类岩石中质地较软的岩石,采用经验公式选取的刀间距可能是非最优刀间距。其二是经验公式需要选择刀间距修正系数,而刀间距修正系数的选择范围较宽,选取时需要丰富的实际经验,不合理的刀间距修正系数会导致质地较软的岩石选择最优刀间距偏小。

5 结论

以花岗岩样岩为例采用19英寸盘形滚刀在不同刀间距条件下进行全尺寸回转隧道掘进机刀具破岩实验,经过分析得到以下结论。

(1)通过开展3种不同抗压强度的花岗岩滚刀破岩物理实验,对不同刀间距破岩刀具受力及破岩比能分析,获得了以刀具受力均匀、破岩比能最小为目标的盾构最优刀间距选取,形成了一套基于物理实验的盾构刀间距选取方法。

(2)相对于经验公式,物理实验可有效避免岩石破碎角和刀间距修正系数的选择(两个参数取值范围较宽,如果选择不合理会极大的影响刀具破岩的地质适应性),更加精确的设计盾构刀间距。

(3)经过实验验证,对于抗压强度110 MPa的花岗岩,选择80 mm的刀间距较为合理;对于岩石抗压强度为130 MPa的花岗岩,刀间距选取75 mm较为合理;对于岩石抗压强度为150 MPa的花岗岩,刀间距选取70 mm较为合理。