自升式平台方形桩靴“踩脚印”时结构强度计算方法

2022-12-19高杰刘军鹏黎建波李明婕段梦兰

高杰,刘军鹏*,黎建波,李明婕,段梦兰

(1.中国石油大学(北京)安全与海洋工程学院,北京 102249;2.中海油田服务股份有限公司,三河 065201;3.德州学院能源与机械学院,德州 253023)

自升式海洋钻井平台在同一海域附近甚至同一地点进行二次或多次自升式支腿埋设作业的现象称为“踩脚印”,“老脚印”的存在会导致平台在插桩时桩靴底部受力不均匀而使桩靴遭到破坏,因此对自升式平台桩靴“踩脚印”时的强度计算非常重要。李泽民[1]建立了八角形桩靴局部模型,并根据桩靴与泥面接触面积和载荷分布,得到了不同工况下桩靴强度分析结果。唐焱彬[2]、张大朋等[3]研究了在风暴以及不同偏心距情况下,圆形和六角形桩靴的受力情况。焦钰祺等[4]考虑结构性黏土应变软化效应,研究了桩靴竖向承载特性。Luo等[5]考虑土层参数的影响,通过建立桩靴与桩土非线性模型,对海底不同土地基的承载力进行了研究。李晶[6]对平底、纺锤形以及桶形桩靴“踩脚印”稳定性进行了对比研究。华晓涛等[7]建立了正方形桩靴结构模型,完成了预压载工况下桩靴的强度分析。陶美金等[8]对某330 ft(1 ft=0.304 8 m)自升式平台的桩靴在预压、风暴自存、漂浮、拔桩工况下的强度进行分析,对桩靴的三种结构形式进行比较,得出最优的结构形式。王小华[9]将自升式平台桩靴直径加大的方案和工艺进行了阐述。贺林林等[10]优化了“踩脚印”工况下自升式钻井平台桩靴。Yuan等[11]考虑了方形平板式桩靴在“老脚印”附近重新就位时的受力情况。杨海燕等[12]运用有限元仿真软件计算了海洋平台桩靴疲劳寿命。张大伟[13]、关国伟等[14]和李永超等[15]研究了圆形桩靴在预压载或自存工况的受力情况。Yin等[16]研究了裙摆式桩靴插桩时,不同工况下的弹性系数。Fan等[17]提出了一种桩靴插桩对邻近导管架桩基的评估方法。杨柳等[18]基于六孔莲蓬形桩靴与传统桩靴针对“踩脚印”情况进行了应对措施对比研究。此外,还有较多的学者对桩靴插桩[19-22]及“踩脚印”[23-26]工况进行了研究,同时进行了石油开采设备的相关研究[27-30],用以保障自升式钻井平台就位时的安全。

但是上述研究主要局限于插桩时桩靴对邻近土体的影响及桩靴滑移的机理,且桩靴大部分被视为实体刚体,未考虑桩靴内部板壳结构,同时,自升式钻井平台在“老脚印”附近插桩时,目前对其桩靴强度进行校核通常采用的方法是在桩靴底部施加最大均布压力,未考虑桩靴底部受力不均匀的状况,由于忽略了桩靴底部受力不均匀的影响,桩靴及其连接结构产生较大应力集中而导致结构损伤,进而造成较大的损失。现通过方形桩靴“踩脚印”试验和有限元模型相结合的方式,对桩靴的强度进行计算,将试验得到的桩靴底部受力规律通过构造的二次多项式函数施加到所建的有限元模型上,研究“踩脚印”时,桩靴入泥深度以及不同偏心距对桩靴强度的影响。以期对自升式海洋平台在“老脚印”附近插桩作业的安全性分析提供一定的科学依据。

1 桩靴“踩脚印”分析

桩靴“踩脚印”的情况不仅对平台结构产生较大的影响,对桩靴本身的影响更直接,如果新桩靴与旧桩坑间距不同,即具有不同的偏心距,且入泥深度不同,均对桩靴受力产生较大的影响。因此,需要对桩靴在不同入泥深度以及不同偏心距(桩靴中心与桩坑中心的间距)情况下的强度进行分析。

1.1 桩靴模型

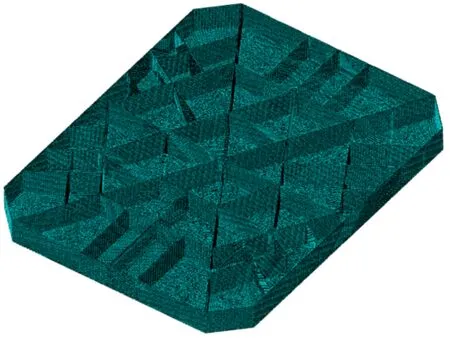

研究对象为3桁架式桩腿自升式平台,其每个桩腿下端都配有一个超大方形桩靴,桩靴总长22.5 m,宽17.7 m,投影面积391 m2。桩靴结构由箱型体和与桩腿连接位置的三根弦杆和中间支柱通过焊接方式组合在一起,其中箱型体主要由方形顶部、底部壳板,径向辐射板,环向舱壁等板材组成。整个桩靴结构的有限元模型如图1、图2所示,桩靴主要采用壳单元来模拟,通过等效原理[31]将桁材等效为板材厚度进行计算,桩靴上、下表面及内部辐射板,环向舱壁结构通过shell单元进行模拟。

图1 桩靴的整体有限元模型

图2 桩靴有限元模型内部结构

1.2 边界条件

在进行桩靴强度计算时,考虑到由于平台本身的重力平均分布在桩靴上,桩靴底部的受力主要为土体的反力,为了得到“踩脚印”时桩靴底部实际压力分布规律,设计了一套三桩腿自升式平台方形桩靴土池“踩脚印”试验。

1.2.1 试验装置及传感器布置

试验使用的自升式平台桩靴模型是根据HYSY944自升式平台桩靴进行缩比设计,比例尺为1∶100。自升式平台桁架结构的桩腿简化为薄壁圆筒,桩腿采用精密钢管制作。根据缩比模型的相似性关系,模型桩腿与原平台具有相同的抗弯刚度。图3为试验时自升式平台桩靴模型及底部土压力计分布示意图。在测试桩靴底部均匀安装了5个土压力计,一个位于桩靴的中心,左右各对称分布两个土压力计。土压力计记录自升式平台插桩过程中桩靴底部不同位置处的压力,对比分析桩靴底压力大致分布,从而得到脚印对桩靴底部的影响。桩靴模型长225 mm,宽175 mm,桩腿长度为1 000 mm,“踩脚印”时,方形桩靴短边与桩坑重叠(图4),由于结构的对称性,1号和2号传感器测得的压力结果一样,而4号和5号传感器测得的压力结果一样。1、2号传感器测量近坑端的土压力,4、5号传感器测量远坑端的土压力,3号传感器测量中间部位的土压力,所安装的土压力传感器能够大致反映“踩脚印”桩靴底部的压力分布。

①~⑤为土压力计编号

图4 偏心距与桩靴“踩脚印”示意图

平台“踩脚印”时,由于桩坑的存在,开始入泥时,桩靴底部与土壤接触面积不同,导致桩靴底部产生的压力大小也不同,但随着入泥深度的增加,桩靴底部接触到的土壤面积逐渐相同,因而产生的压力也趋于一致。根据所研究的自升式海洋平台桩靴,按照一定的比例尺缩小并简化,制作桩靴试验模型。试验使用的自升式平台模型根据HYSY944自升式平台桩靴进行缩比设计,比例尺为1∶100。自升式平台桁架结构的桩腿简化为薄壁圆筒,桩腿采用精密钢管制作。根据缩比模型的相似性关系,模型桩腿与原平台具有相同的抗弯刚度。桩腿与桩靴完全固定连接。

1.2.2 土池设计

整个试验在土池中进行,土池四周有支撑架,以保证整个试验系统的稳定和安全。土池采用钢板焊接而成,整体大小为1 600 mm×1 600 mm×1 000 mm,桩靴到土池边界的距离超过3倍的桩靴长度,就可以忽略土体的边界效应[11],试验已达到相应要求。钢板厚度为50 mm,本次试验土层为超固结饱和黏土,土体表面的强度约为6 kPa,抗剪强度随着深度均匀增加,具体的土池模型和土样抗剪强度如图5所示。系统上部采用伺服液压机进行垂直方向的加载,在桩靴底部安装土压计来测量桩靴底部压力。将土配置好后,根据试验要求,初始“脚印”通过刮刀制作而成,是一直径为175 mm,深度为120 mm的圆坑。

图5 试验土池及试验土层抗剪强度

1.2.3 压力分布结果

根据相似比例计算,桩靴试验模型与实际模型之间的各参数比例为1∶100。如图6所示,当偏心距e为0.5D时,各传感器记录的桩靴底部压力变化。由试验结果可知,在入泥深度约为5 cm,实际插桩深度为5 m时,桩靴底部两侧压差最大。

D为旧桩坑直径

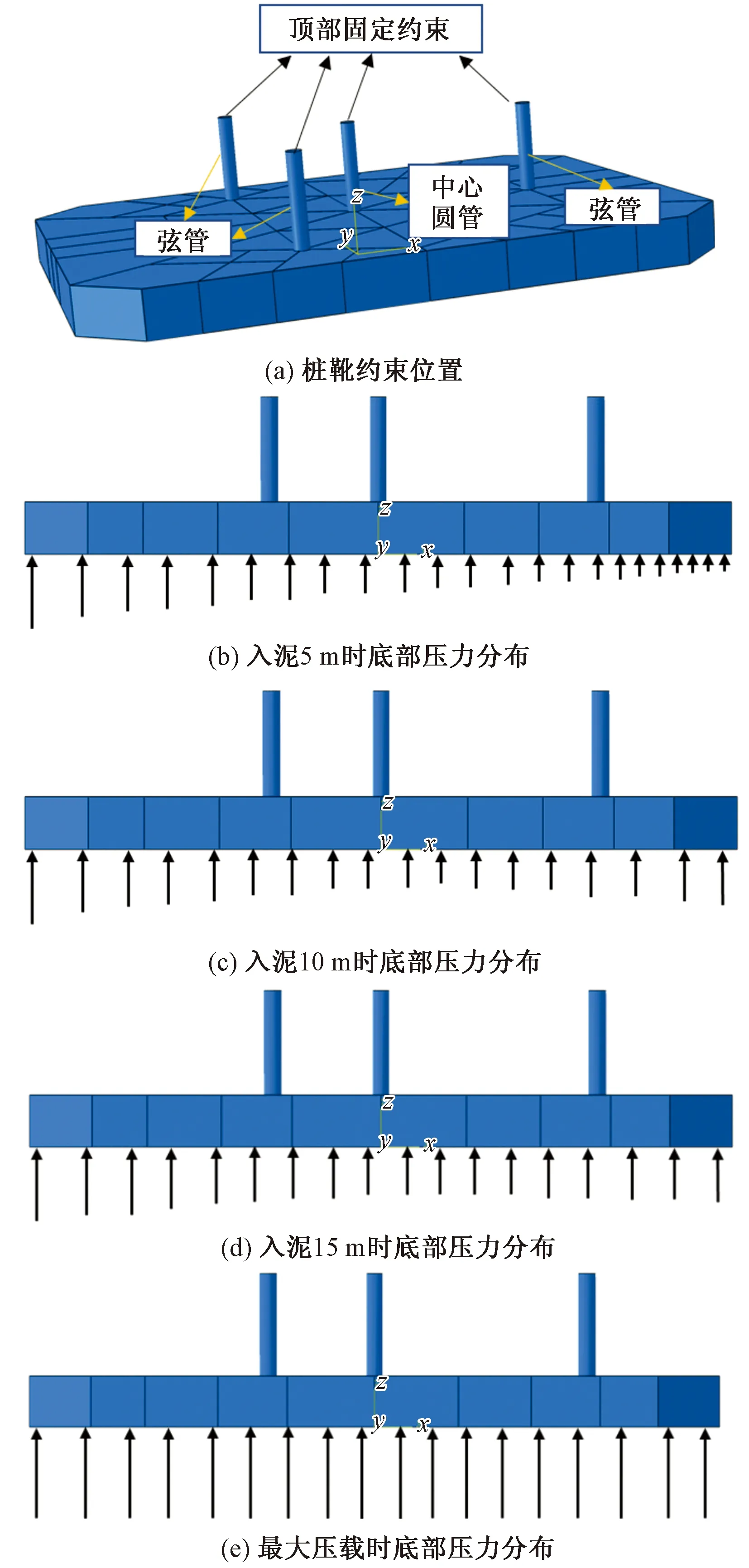

根据试验结果,桩靴底部压差最大位置为插桩深度为5 cm时,实际工况中插桩深度为5 m,之后桩靴底部的压力逐渐增大,而压差逐渐减小,到插桩最后时刻桩靴底部各位置的压力基本相等。结合实际插桩深度,选取桩靴在入土5、10、15 m共3种工况进行了计算。根据试验设置及试验操作过程,桩靴入泥5 m时,平台所受载荷仅考虑平台自重,入泥10 m和15 m时要考虑平台自重、变载荷以及压载载荷。根据试验得到桩靴底部5个监测位置的压力变化情况,将不同入泥深度时桩靴底部压力分布构造为二次多项式函数(图7),在桩靴底部各区域施加相对应的压力,并使得桩靴底部的总承载力等于各自深度条件下的外部载荷,桩靴受力如图8(b)~图8(e)所示。桩靴上部对中心圆管以及桩腿的3根弦管进行了铰支约束,限制其x、y、z方向的位移,如图8(a)所示。

图7 试验拟合的桩靴底部压力分布曲线

图8 桩靴约束条件及在不同入泥深度时底部受力图

1.2.4 载荷条件

根据模型试验所测得的结果,将桩靴底部非均匀的压力作为外力条件施加在桩靴相应的位置。当插桩深度逐渐增加时,桩靴底部的压力逐渐增加,因此在桩靴底部压差最大或者承载力最大时,桩靴可能会发生破坏。

另外,桩靴在“踩脚印”时,偏心距e对桩靴结构强度也有较大的影响。为了得到桩靴与桩坑不同重合程度时,桩靴结构的强度是否满足规范要求,通过改变偏心距来计算桩坑与桩靴不同程度重叠时的插桩工况,其中,偏心距主要选取e=0、e=0.25D、e=0.5D、e=0.75D和e=D5种工况,具体偏心距设置如图9所示。

不同颜色的虚线圆表示旧桩坑所在位置;方形实线为桩靴俯视图

计算前,首先约束桩靴顶部的圆管部分,在桩靴底板施加载荷,桩靴底部载荷与船体自重,变载荷以及压载水总重相同,由于偏心距不同,桩靴底部与桩坑重叠部分的面积也不相同;为了更贴近工程实际,且与试验相匹配,根据试验设置,通过偏心距计算桩坑与桩靴的重叠部分的面积,根据HYSY944自升式钻井平台的实际工程经验,该区域压力为桩靴底部平均压力的80%,而剩余部分的压力均布在桩靴与桩坑未重叠的区域。

2 计算结果分析

2.1 入泥深度对桩靴影响

根据《海上移动平台入级与建造规范》(2020)[32],针对该工况安全系数取1.11,偏心距e=0.5D,桩靴在入泥分别为5、10、15 m以及最大压载工况时,桩靴结构各主要构件的最大应力计算结果如表1、图10所示。

在不同入泥深度时,监测到的桩靴各主要构件最大应力值如表1和图10所示。其中,由于桩靴底部受力不均匀,并产生一定的倾斜,因此,最大应力出现在桩腿与桩靴连接位置和桩靴底板位置。正常情况下,随着入泥深度增加,桩靴底部承载力会相应增加,然而,由计算结果可以发现,入泥5 m时,虽然来自土体的反力相对10 m和15 m小,但是底板最大应力相对较大,其最大应力已经超过了入泥10 m和最大压载下的桩靴底板最大应力,并接近入泥15 m的桩靴底板应力,因此,“老脚印”存在导致的桩靴底部承载力的不均匀分布,对桩靴影响是比较大的。根据计算结果可知,在3种入泥深度以及最大压载工况下,该处最大应力为248 MPa。不同入泥深度的桩靴各构件应力分布如图11所示(xy平面)。

表1 不同入泥深度时桩靴主要构件最大应力

图10 不同入泥深度及最大压载工况下桩靴各主要部件最大应力对比

根据桩靴不同入泥深度时的应力云图(图11)可知,桩靴在“踩脚印”时桩靴底部的应力分布状况,随着入泥深度增加,桩靴底部应力越来越均匀,且应力值越来越大。

根据应力分析结果,在入泥5 m深时,桩靴底部两端压力差最大,由于桩坑侧底部压力相对较小,而远离桩坑侧底部压力较大,因此,在远离桩坑侧的桩靴底部应力较大;由于桩坑的作用,桩靴有向桩坑侧倾斜且有扭转的迹象,因此,桩腿底部圆管会产生较大的应力;在继续增加入泥深度时,桩靴底部两侧的压力差越来越小,最后趋于平衡,因而,在入泥10、15 m后,泥土压力在桩靴底部压力差逐渐减小。

2.2 偏心距对桩靴影响

桩靴与桩坑在不同偏心距时,其重叠区域不同,根据试验测试结果,桩坑重叠区域受力为最大承载压力的80%,未重叠区域加载剩余载荷,并均布在未重叠桩坑区域;在入泥5 m时,桩靴各主要部件应力计算结果如表2、图12所示。

图12 不同偏心距时桩靴各主要部件最大应力对比

表2 不同偏心距时桩靴主要构件最大应力

计算结果显示,桩靴在不同偏心距下踩桩坑时,其各主要构件最大应力不同,桩靴与桩坑偏心距为0,即桩靴与桩坑中心重合时各部件应力最小,在偏心距为0.25D时,各部件应力最大;之后,随着偏心距的增大,各部件应力逐渐减小。这是由于偏心距为0时,桩靴底部与桩坑重合部分面积受力相对较小,且面积相对较大,受力相对比较均匀,未发生滑移,因此应力相对比较小;在偏心距为0.25D时,由于桩靴一端与桩坑重叠,而另一端未与桩坑重叠,此时桩靴底部两端受力最不平衡,压差较大,因此,桩靴各部件应力最大;随着偏心距的增加,桩靴底部受力越来越均匀,两端压力差逐渐降低,当离心率达到D时,桩靴与桩坑重合面积非常小,因此压力差最小,相应的应力也最小。不同偏心距时桩靴应力分布如图13所示(xy平面)。

图13 不同偏心距工况下桩靴底板应力分布

根据桩靴不同偏心距时的应力云图(图13)可知,在“踩脚印”时桩靴底部的应力分布状况,随着偏心距的增加,桩靴底部应力越来越均匀,应力值先增加后减小,在偏心距为0.25D时,达到最大应力,但并不会超过桩靴的许用应力,在所计算工况内是安全的。

3 结论

通过分析方形桩靴踩旧桩坑过程中出现的最危险情况,得到此时方形桩靴底部实际载荷分布,将最危险载荷以拟合函数形式,并根据试验结果并结合实际工程经验,按照载荷分布情况输入到方形桩靴踩桩坑过程进行计算和分析,该载荷施加方法所得到的结果相对其他常用的直接整体施加均布载荷的方法要可靠,得出如下结论。

(1)桩靴在“踩脚印”过程中,入泥深度对桩靴强度影响较大。随着入泥深度的增加,桩靴底部压力差先增大后减小,在5 m时产生的压力差最大,桩靴结构各部件产生的应力也相对较大;同时,桩靴底部不同位置的压力均逐渐增大,当超过桩坑深度时,桩靴底部压力分布基本平衡。根据试验结果,在入泥深度为5 m时,虽然来自土体的反力相对10 m和15 m小,但是底板最大应力相对较大,其最大应力已经超过了入泥10 m和最大压载下的桩靴底板最大应力,并接近15 m的桩靴底板应力,因此,“老脚印”存在加大了桩靴底部压力分布的不均匀程度,对桩靴影响是比较大的,在海洋工程桩靴校核过程中是值得注意的。

(2)在“踩脚印”时,偏心距对桩靴强度影响也较大。在相同插桩深度,0、0.25D、0.5D、0.75D、D偏心距范围内,桩靴结构各部件承受的应力先增加后减小,在0.25D偏心距时,结构上的应力取到最大值,此时桩靴最容易损坏。

(3)“老脚印”的存在,对桩靴强度具有较大影响。在“踩脚印”过程中,应力最大位置出现在桩靴顶部圆管以及底部壳板位置,桩靴底部两侧受力不平衡对桩靴强度计算具有较大影响,相比直接将最大压载施加到桩靴底部的保守计算方式,该方法和计算结果更加接近实际工况,且计算结果更加可靠。