华龙一号机组环梁环轨整体吊装技术的研究与应用

2022-12-19潘国崚王业洛

潘国崚,王业洛

(广东力特工程机械有限公司,广州 510735)

1 研究背景

反应堆厂房环形行车是核岛设备引入及设备后期维护的关键机械。环梁环轨作为环形行车的重要支撑,其施工周期将直接影响穹顶吊装、反应堆压力容器引入等核电建设节点,故如何缩短环梁环轨施工周期具有重要的研究意义。

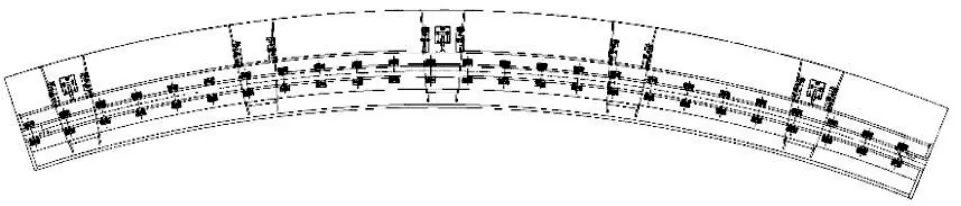

梁环轨整体直径达43.7 m,一般在工厂分段制造成9段环梁环轨单体(如图1所示),再运输到施工现场进行拼装。

图1 环梁环轨单体

在以往的核电建设中,环梁环轨采用分段吊装至反应堆厂房标高+38.84 m的牛腿处,再进行拼接安装。环梁环轨分段吊装使用环梁环轨单体内部两个吊耳与外部一个吊耳进行吊装。由于环梁环轨单体为弧形,采用3个吊点吊装,吊装时需在调平上花费较长时间。并且在反应堆厂房上方安装调整的时间较长,高空作业风险大。在环梁环拼接安装完成之前,为保障施工安全,期间不允许下方有其他施工作业同时进行,这极大地影响到工程建设的总进度。

对此,环梁环轨采用整体吊装显得十分必要。整体吊装是将环梁环轨整体在地面拼装好后,利用大吨位起重机一次吊装就位。地面拼装可减小高空作业风险,在拼装期间不影响厂房内施工,一次吊装就位减少了吊装对反应堆厂房施工的影响。本文通过对环梁环轨整体吊装技术的研究,为后续的华龙一号机组模块化整体吊装技术提供参考。

2 环梁环轨分段吊装施工

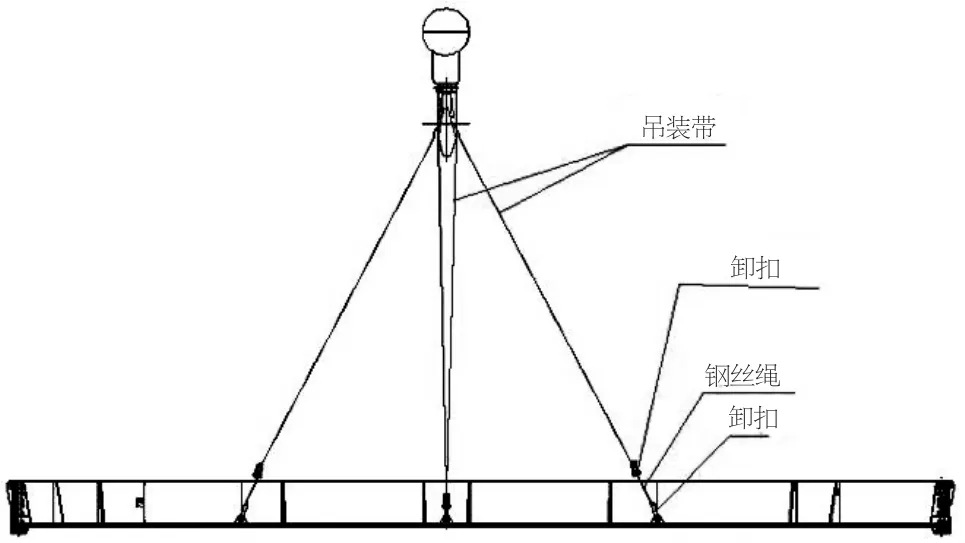

环梁环轨分段吊装是将环梁环轨单体依次吊装至反应堆厂房标高+38.84 m的牛腿处,而后再在牛腿上进行调整拼装。为了便于就位,第九段环梁环轨单体需将环梁与环轨拆开,分开进行吊装,故环梁环轨分段吊装需吊装10次。环梁环轨单体上设有3个非对称吊耳,在吊装时需要通过增加短钢丝绳及卸扣进行调平(如图2所示),正式吊装前的调整时间长。

图2 环梁环轨单体吊索具挂置图

环梁环轨分段吊装一般需要3天才能完成。在吊装期间,反应堆厂房内部结构施工需暂停。吊装就位后,一般需要14天时间对环梁环轨进行拼装调整。在环梁环轨拼装调整期间,位于环梁环轨下方的施工需暂缓进行。环梁环轨分段吊装施工极大地拖延了核岛施工进度。

3 环梁环轨整体吊装施工

3.1 整体吊装施工流程

根据履带起重机站位及起重能力确定拼装场地中心,然后在地面测量放线,按反应堆厂房牛腿分布情况布置好安装支墩,模拟出安装时的牛腿支撑情况[1]。利用50t以上级别的起重机将9段环梁环轨单体依次吊装至安装支墩上,调整环梁环轨单体垂直度、间隙等参数,进行拼接安装(如图3所示)。

图3 环梁环轨整体

由于采用整体吊装,在空间需求上较分段吊装大许多。在正式吊装前,应进行空钩模拟,确保与周边塔吊及建筑物具有足够的安全距离,保证牛腿上方无影响就位的干涉物。

整体吊装时,履带起重机缓缓将环梁环轨吊离安装支墩20cm左右后停止。此时,需从多个方向对环梁环轨整体的水平度进行测量,确保偏差量在就位安装允许范围内。之后继续提升至超过周边建筑物高度,履带起重机回转到反应堆场房正上方,缓慢落钩就位安装,如图4所示。

图4 环梁环轨整体吊装

3.2 整体吊装计算

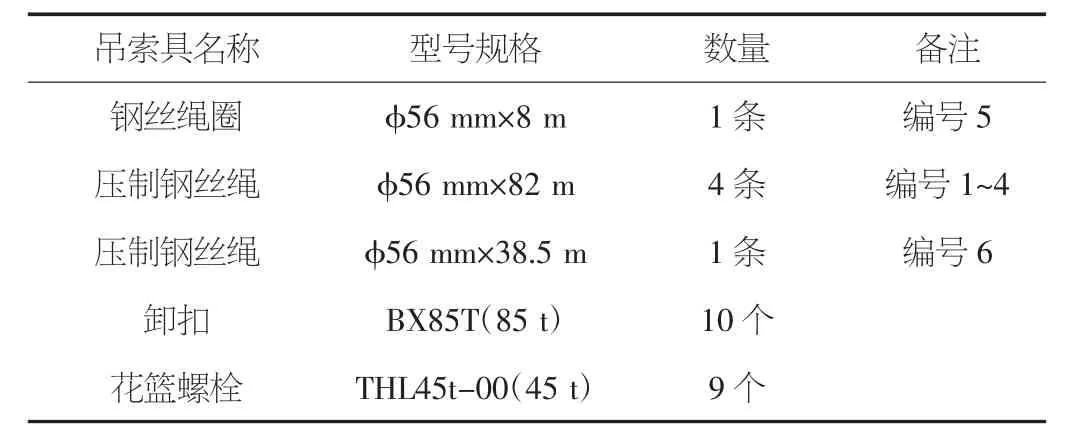

环梁环轨在地面整体拼装完成后,直径达43.7 m,重量达142.688t。环梁环轨在两个单体连接处设置有用于整体吊装的吊耳,一共9个吊耳,均匀分布在圆周上。4条φ56 mm×82 m钢丝绳中部挂钩,两端与环梁环轨相邻两吊耳通过卸扣、花篮螺丝进行连接。1条φ56mm×8m钢丝绳圈中部挂钩,两端通过卸扣与1条φ56 mm×38.5 m钢丝绳一端连接,φ56 mm×38.5 m钢丝绳再通过卸扣、花篮螺丝与环梁环轨吊耳相接。吊索具规格型号如表1所示。

表1 吊索具配置表

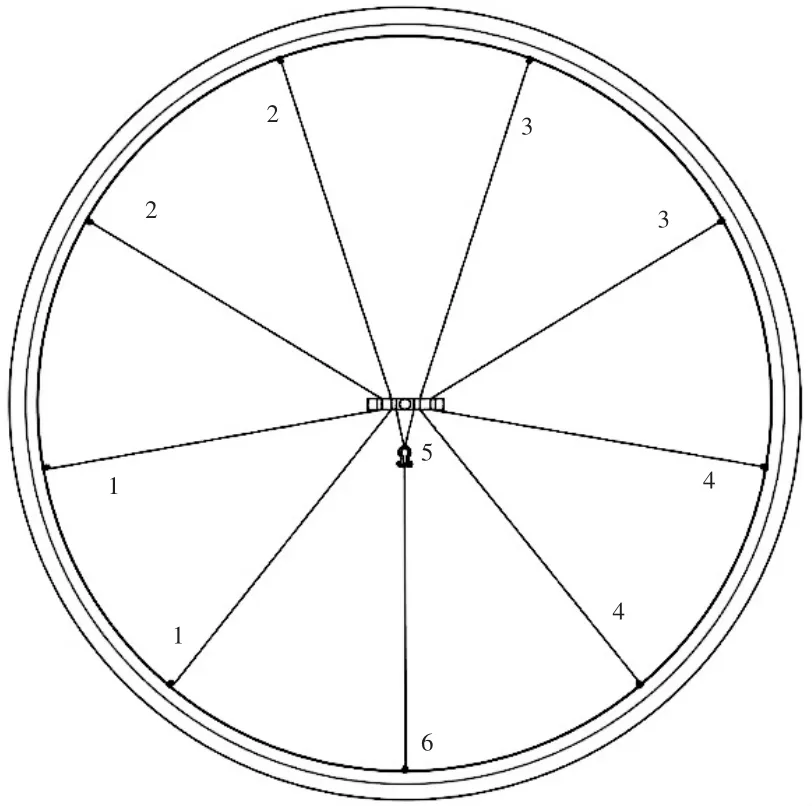

环梁环轨整体吊装的吊索具挂置方式如图5和图6所示。

图5 吊耳、卸扣、花篮螺丝及钢丝绳连接图

图6 环梁环轨吊索具挂置平面图

编号1~4的钢丝绳连接的花篮螺栓全部调节到最短(约1.33 m),6号钢丝绳连接的花篮螺栓调节到合适距离(约1.5 m),卸扣长度330 mm,可计算出环梁环轨吊耳中心到环梁环轨中心距为:21022mm。

根据JGJ 276—2012《建筑施工起重吊装工程安全技术规范》的第4.3章:当利用吊索上的吊钩、卡环钩挂重物上的起重吊环时,吊索的安全系数不应小于6[2]。因此,选择的吊索具满足环梁环轨整体吊装的要求。

3.3 安全质量保证措施

①施工前需向全体施工人员进行技术交底,明确每个人员的职责,使施工人员了解施工过程的内容、注意事项和准备工作。

②起重工机具在作业前需进行检查,确认合格可用。

③作业人员的劳保用品齐全,高处作业人员需正确佩戴安全带。

④吊装作业区域设置安全控制区,无关人员不得进入。

⑤在设备起吊前应对设备认真检查,确保吊物上无活动物件,吊索具连接方式可靠,与吊装方案一致。

⑥对于吊装过程的每个环节都应有人监护,发现异常及时汇报并停止吊装,待异常情况处理好后方可继续。

⑦吊装作业应选在无6级及以上大风、大雨、浓雾等恶劣天气的环境进行。

3.4 整体吊装实际效果

环梁环轨整体地面拼装,方便拼装过程的测量,减少了高空作业风险。在地面拼装过程中,反应堆厂房内部结构可并行施工,减少了施工资源的闲置,节约了施工成本。在正式吊装中,通过多点测量,得出水平度偏差在安装允许误差内,验证了整体吊装方案的可行性。并且在吊装就位完成后,环梁环轨的安装相比于分段吊装提前数天完成。

4 环梁环轨整体吊装的优势

4.1 工期优势

环梁环轨采用分段吊装方式,一共需要吊10次才能完成环梁环轨就位(其中8段环梁和环轨一起吊装,第9段环梁和环轨拆开分别吊装)。而采用整体吊装仅需1次吊装便可完成环梁环轨就位。根据以往的经验,环梁环轨分段吊装的完成时间至少需要3天,而采用整体吊装仅需1天便可完成。就大件吊装方面而言,可节约2天工期。

环梁环轨分段吊装至反应堆厂房顶部后,需经过两次调整才能完成安装。整体吊装至反应堆厂房顶部后,经过一次调整便可以完成安装。在牛腿上的调整安装方面,至少可节约13天时间[3]。同时,整体吊装在地面拼装阶段,反应堆厂房内部可并行施工,将核岛安装主线工期大大缩短,为之后的压力容器、蒸汽发生器等主设备的引入与安装工作赢得时间。

4.2 安全优势

环梁环轨分段吊装需要许多人员较长时间在高空进行配合吊装及安装调整。采用整体吊装后,将环梁环轨拼装作业由高空转移到了地面进行,人员不必再站在狭窄的走台板上作业,作业环境相较于高空作业大大改善,大幅降低了高空作业风险。吊装及安装施工时长的减短,减少了人员在高空作业的时长及人员投入。

4.3 测量优势

环梁环轨的安装精度将直接影响环吊设备的安装进度和质量。环梁环轨分段吊装测量工作均在反应堆厂房顶部进行,高度对测量人员、温度变化、湿度变化等方面的影响将直接影响到测量结果的准确性。采用整体吊装后,大部分测量工作可在地面开展,将关乎施工测量的环境温湿度、人员状态等因素的影响降到最低[4],提高了测量准确性。

4.4 成本优势

与环梁环轨分段吊装相比,采用整体吊装方式虽然会增加履带起重机成本,但就整个工程建设而言,建设成本大幅度降低。在吊装及安装方面减少配合人员数量,节约了人工成本。环梁环轨地面拼装使得厂房内可并行施工,合理地调整资源分配,避免了资源闲置及浪费,为核电站建设赢得经济效益。

5 结语

环梁环轨作为环形起重机的运行基础,承担着环吊自身重量、吊装设备重量等动静载荷,是核电站建设中的关键设备。以往的环梁环轨安装工艺采用分段吊装方式,吊装次数多、高空作业量大、高空施工周期长,且同期核岛厂房土建结构仍在施工中,垂直交叉施工的安全风险高。

环梁环轨整体吊装技术的运用为核电建设提供了一种新的可能性,将土建施工与安装作业有机地进行结合,将顺序施工模式变成并行施工模式,提高了工程效率,是核电模块化施工的重要实践。环梁环轨整体吊装与以往的分段吊装的安装方法相比,整体吊装施工具有明显的优势:环梁环轨在地面完成拼装,与厂房基础施工不再冲突,可同时进行,有效地缩短了工程建设周期;降低了高空作业危险系数,减少了人员高空作业;使施工测量的准确度得到提升;降低了环梁环轨安装施工成本。环梁环轨整体吊装技术的应用有力地推进了华龙一号机组的建设进度。