失控车辆撞击下避险车道末端挡墙的动力响应与损伤特征分析

2022-12-19覃频频张绍坤李梓铭邓祖深

覃频频, 张绍坤, 李梓铭, 邓祖深

( 广西制造系统与先进制造技术重点实验室(广西大学机械工程学院), 南宁 530001)

避险车道是设置在连续长大下坡路段车道外侧增设的专用道路,能够使制动失效的车辆通过集料表面摩擦阻力和重力消散车辆动能,从而保证车辆能够平稳减速停车[1]。由于避险车道设计不规范,存在一些制动床长度不能满足失控车辆停车距离要求的避险车道,这类避险车道容易造成失控车辆直接冲出避险车道末端坠入悬崖的交通事故[2-4]。因此避险车道末端消能设施成了弥补避险车道长度不足的一种工程措施。

避险车道中的消能设施包括:入口网索吸能系统、消能桶、消能轮胎、集料堆和末端挡墙等。国内学者闫书明等[5]提出了在避险车道入口处增设网索式吸能系统,并且采用有限元仿真的方式对网索吸能系统的结构薄弱环节进行了分析与优化,最后通过实车实验对优化后的结构进行了验证,但由于入口处的车辆速度较高,拦停的车辆受损较为严重。我国实际工程应用中常见的消能设施主要有消能桶、消能轮胎和末端挡墙,它们具有拦截效果好、易于更换的特点,因此被广泛利用[6]。覃频频等[7]提出了在避险车道末端安装防护网以此来拦截失控车辆,并且对防护网进行了设计与仿真,但是在研究中忽略了挡墙的影响;覃频频等[8]研究了避险车道末端消能轮胎的水平堆放和竖直堆放方式对拦截失控车辆效果的影响,在仿真试验中钢筋混凝土挡墙采用刚体模型进行模拟。Wambold等[9]采用实车实验的方式对避险车道中消能桶的布置方式进行了研究,研究结果表明,19个消能桶采用“1+3+5+5+5”布置形式和20个消能桶采用“3+5+5+7”布置形式能够拦截碰撞前速度为40 km/h、整车质量为6.5 t的自卸卡车。Beecroft等[10]提出了在制动床中增设横垄以提升失控车辆的减速效果,并且采用实车实验研究了横垄在不同高度、不同间距下对失控车辆减速性能的影响以及失控车辆的损坏程度。Capuan等[11]提出了一种用混凝土材料制成的可变形体代替制动床中的集料,这种特殊材料制成的制动系统使失控车辆在减速过程中产生较小的减速度,降低了驾驶员的损伤风险,但由于无法二次使用,因此在国内外的避险车道中并未投入使用。

经过以上分析发现,目前针对避险车道末端挡墙的研究还比较少,末端挡墙不仅是避险车道末端常见的消能设施,而且也是失控车辆坠入悬崖之前的最后一道保护设施,对于失控车辆的强制减速及乘员生命安全保护具有重要意义。

1 失控车辆与末端挡墙有限元模型

1.1 车辆有限元模型

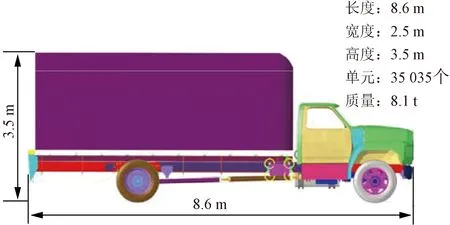

本文使用的车辆模型为美国福特(Ford)800中型卡车,车辆有限元模型及参数见图1。F800卡车由乔治华盛顿大学国家碰撞分析中心开发,主要是由发动机、车身、底盘和装载的货物组成,车辆的总质量为8.1 t,模型的材料、单元等详细参数见文献[12]。选择该模型主要出于以下几点考虑:中国车辆有限元模型参数建模的难度较大,并且其准确性

图1 F800卡车有限元模型Fig.1 Finite element model of F800 truck

缺少相关验证;驶入避险车道的失控车辆主要以中型和大型卡车为主,而F800作为中型卡车在载货汽车中具有一定的代表性; F800卡车模型被广泛应用于碰撞仿真研究领域[13],并且多位学者对其有效性进行了验证[14-15]。

1.2 挡墙有限元模型

针对避险车道末端挡墙的研究,仅《公路避险车道设计细则》中指出避险车道挡墙的高度不低于1 500 mm,由钢筋混凝土筑成。因此建立的避险车道末端挡墙模型由混凝土、钢筋和地基三部分构成,设定其宽度为4 000 mm,见图2。其中挡墙的纵筋与箍筋均采用HPB235级的钢筋,纵筋的直径为12 mm,箍筋的直径为6 mm,间距为250 mm。钢筋混凝土材料模型采用美国联邦公路局为进行钢筋混凝土护栏安全性分析而开发的连续面盖帽材料模型(MAT_CSCM_CONCRETE)[16],该模型能够较好地反映低围压下混凝土的应变率强化、刚度退化和应变软化等力学行为,其材料密度为2 350 kg/m3。地基采用刚体材料模型(MAT_RIGID)进行模拟,并且约束地基的竖向位移。钢筋的密度为7 850 kg/m3,屈服强度为235 MPa,采用弹塑性随动硬化模型(MAT_PLASTIC_KINEMATIC)进行模拟,同时引入Cowper-Symonds模型来考虑材料应变率效应,其表达式为

(1)

图2 钢筋混凝土挡墙有限元模型Fig.2 Finite element model of retaining wall

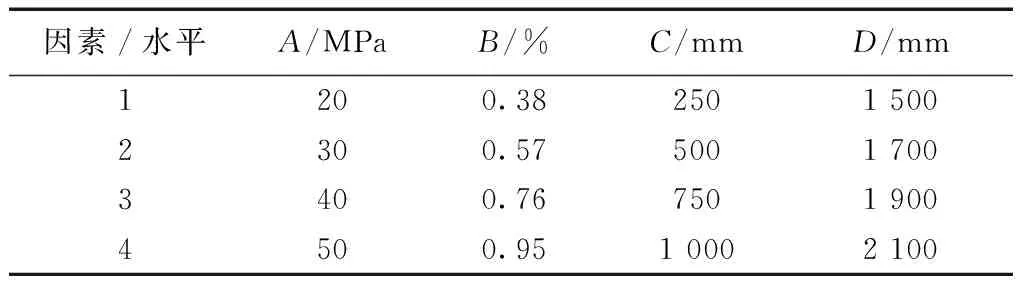

混凝土和地基均采用全积分实体单元模拟,钢筋采用Hughes-Liu梁单元模拟。钢筋和混凝土之间的耦合采用拉格朗日耦合算法,通过*CONSTRAINED_BEAM_IN_SOLID关键字实现。网格尺寸的大小对数值计算的结果以及计算效率有显著影响。为了衡量网格大小对钢筋混凝土挡墙动态响应的影响,对比了混凝土单元尺寸在55、35、25、15 mm时的车辆撞击力时程曲线,见图3。从图3中可以看出,曲线的走势保持一致,其撞击力峰值分别为1 799.54、1 788.85、1 773.81、1 763.07 kN,采用双精度的求解器所花费的时间分别为1 h 11 min、2 h 10 min、3 h 54 min、18 h 4 min,综合对比了计算结果的精度和计算效率,最终确定有限元模型的网格尺寸为25 mm。

图3 不同网格尺寸下车辆的撞击力时程曲线Fig.3 Collision force time history curves of vehicles with different mesh sizes

1.3 有限元模型的验证

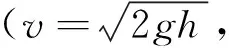

由于F800卡车模型已经得到了研究者的验证[14-15],现主要针对钢筋混凝土挡墙模型的有效性进行验证。直接采用实车进行车辆撞击钢筋混凝土挡墙的试验难度较大,危险性较高。因此,根据Fujikake等[17]进行的落锤冲击钢筋混凝土梁的试验进行数值模拟,以此来验证所使用的钢筋混凝土材料模型、模拟单元以及接触算法的有效性。

采用Fujikake的S1616试验工况中的钢筋混凝土梁为研究对象,其基本尺寸见图4。钢筋混凝土梁布置了4根直径为16 mm的纵筋,受压区与受拉区分别布置2根,箍筋的直径为10 mm,间距为75 mm。试验采用的落锤总质量为400 kg,落锤冲头曲率半径为90 mm,支座之间的间距为1 400 mm,试验装置的详细示意图见文献[17]。

钢筋混凝土梁有限元模型的材料模型、单元以及落锤和梁之间的接触算法等均与钢筋混凝土挡墙有限元模型保持一致,其中支座和落锤均采用刚体(MAT_RIGID),单元采用全积分实体单元。支座材料的密度为7 850 kg/m3,弹性模量为2×105MPa,泊松比为0.3,并且约束其竖向位移。

图4 钢筋混凝土梁的基本尺寸Fig.4 Basic dimensions of reinforced concrete beam

图5 落锤撞击力时程曲线Fig.5 Time history curve of impact force of drop hammer

图6 混凝土梁跨中挠度曲线Fig.6 Midspan deflection curves of concrete beam

图7 最终破坏形态对比Fig.7 Comparison of final damage patterns

2 避险车道末端挡墙结构参数设计

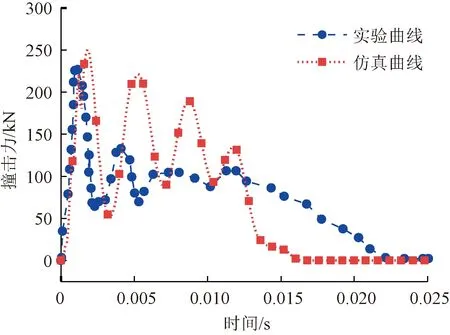

避险车道末端挡墙作为拦截失控车辆的最后一道屏障,其作用不仅是能够拦截失控车辆,更重要的是保证车辆撞击挡墙后,车辆的破坏程度以及乘员的损伤风险程度较低,其作用更类似于吸能装置。因此,采用正交试验方法,对钢筋混凝土挡墙的参数进行设计。正交试验的设计变量为混凝土强度(A)、挡墙的配筋率(B)、挡墙的厚度(C)以及挡墙的高度(D),设计参数见表1。

表1 挡墙参数设计因素-水平表Table 1 Retaining wall parameter design factors-level table

试验设计中采用挡墙能够吸收的车辆动能、撞击力峰值与平均撞击力作为评价指标。其中挡墙能够吸收的车辆动能直接关系到其能否拦截失控车辆;而撞击力峰值则表征在撞击过程中车辆与挡墙的受损程度,其值越小,对碰撞性能越有利,平均撞击力表征吸能能力,其值越大越好[18]。仿真试验中,车辆的总质量为8.1 t,文献[6]中提到失控车辆在撞击消能设施前的速度一般不超过20 km/h,考虑到避险车道长度不足或车辆超速严重等因素,设置车辆撞击前的速度为40 km/h。

建立的L16(44)正交试验设计表及计算的结果见表2。在SPSS统计分析软件中根据不同的评价指标进行方差分析,结果表明:吸收能量的最佳组合为A3B2C3D4,主次因素为C>D>B>A;撞击力峰值的最佳组合为A1B2C1D2,主次因素为A>C>D>B;平均撞击力的最佳组合为A3B4C3D4,主次因素为C>A>B>D。仿真试验中失控车辆的动能为499 kJ,在试验2、3、4、7、8、9、10、12、13、14、15中,钢筋混凝土挡墙均能够拦截失控车辆。

表2 正交试验设计表及试验结果Table 2 Orthogonal test design table and test results

对于钢筋混凝土挡墙而言,其能否够拦截失控车辆作为首要考虑的评价指标,综合其他评价指标的评测结果,确定钢筋混凝土挡墙的最佳组合为A3B4C3D4,即混凝土的抗压强度为40 MPa,配筋率为0.95%,挡墙厚度为750 mm,挡墙的高度为2 100 mm,最终建立的失控车辆与挡墙的有限元模型见图8。

图8 失控车辆与钢筋混凝土挡墙有限元模型Fig.8 Finite element model of runway vehicle and reinforced concrete retaining wall

3 失控车辆撞击避险车道末端挡墙的仿真试验与分析

3.1 仿真工况参数设置

根据上一节得到的挡墙结构参数,进行总质量为8.1 t,速度为40 km/h(对照组)的失控车辆撞击钢筋混凝土挡墙的仿真试验,研究失控车辆的速度、车辆撞击挡墙的位置、车辆撞击挡墙的角度以及车辆的前保险杠刚度对避险车道末端挡墙的动力响应以及损伤。仿真工况参数见表3。

表3 仿真工况参数Table 3 Parameters of simulation condition

3.2 挡墙的动力响应

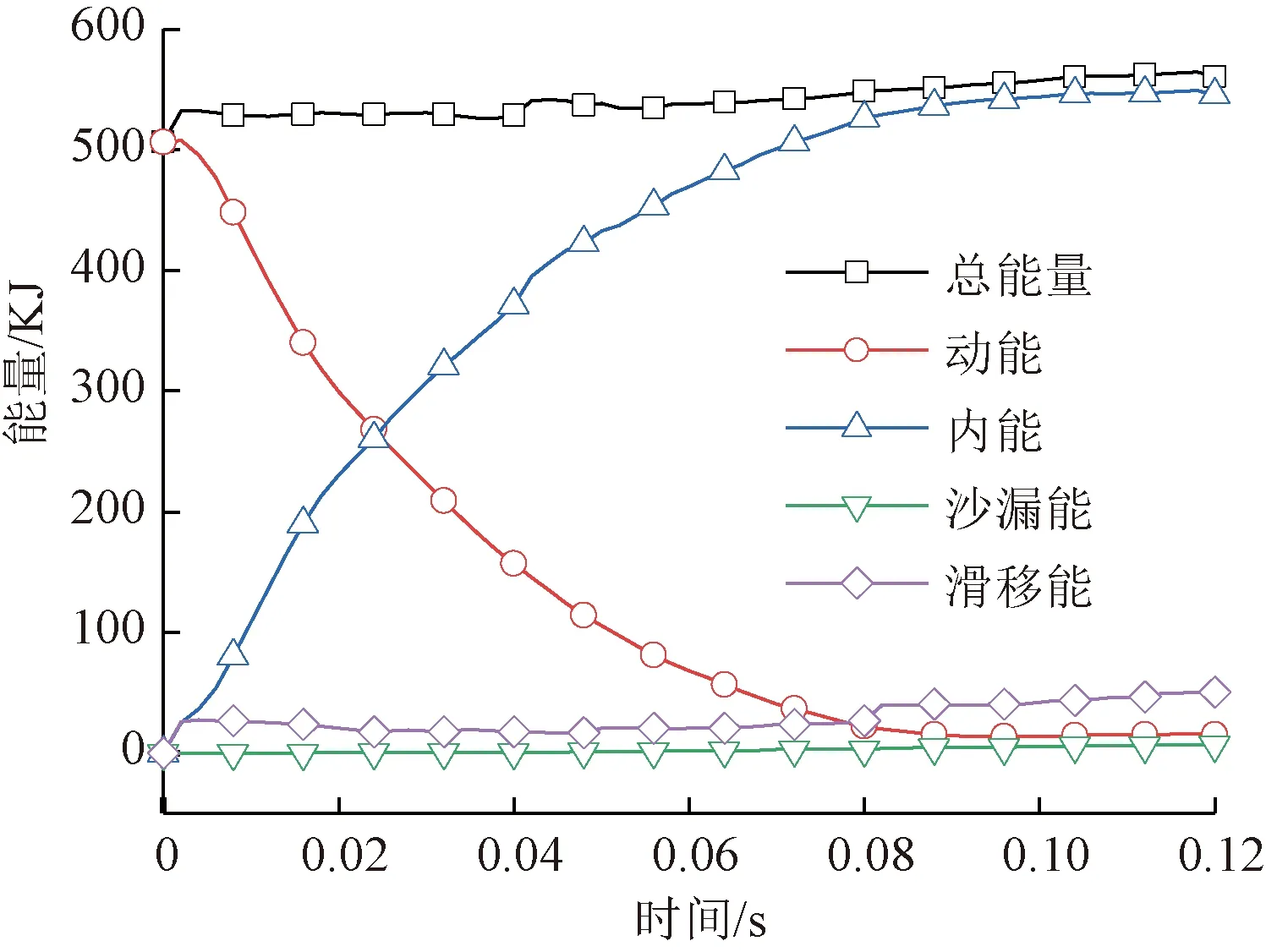

针对C3-V40工况,对撞击过程中系统的能量变化进行了监控,能量变化时程曲线见图9。由图9可知,模型的总能量基本维持不变,车辆的动能大部分转化为系统的内能,沙漏能控制在总能量的5%以内,这进一步说明了模型计算结果的合理性。

图9 能量变化时程曲线Fig.9 Energy change time history curve

在结构设计中往往将动力简化为等效静力来考虑,等效静力是指在相同的作用点施加静力载荷,产生对应动力载荷相同位移所需要的静力大小,它取决于撞击物和被撞体的动力特性[19]。因此,根据文献[20]中提出的全局平均法来计算不同工况下车辆对挡墙撞击力的等效静力,计算公式为

(2)

式(2)中:F(t)为撞击力时程;Pt为等效静力;t为撞击力持续的时间。

不同工况下车辆的撞击力峰值、等效静力、挡墙的横向最大位移以及钢筋的最大应力结果见表4。由表4可知,车辆的速度对于挡墙的撞击力峰值、等效静力、挡墙的横向位移以及钢筋的最大应力具有显著的影响,随着车速增加,撞击力峰值、等效静力、挡墙的横向位移、钢筋最大应力均呈现增长趋势。当车辆以对中偏移200、400、600 mm的距离撞击挡墙时,不同的偏移距离对车辆的撞击力峰值、等效静力的影响较小,但是当偏移的距离达到600 mm时,挡墙横向最大位移以及钢筋的最大应力受到的影响较大。在车辆以不同的角度4°、8°、12°撞击钢筋混凝土挡墙时,挡墙的撞击力峰值、等效静力、挡墙横向最大位移以及钢筋最大应力随着撞击角度的增大而减小,其中挡墙横向最大位移变化幅度较弱;在车辆撞击挡墙过程中,最先与挡墙发生接触的是车辆的保险杠,因此研究了保险杠在不同的刚度级别2×103、2×104、2×106MPa,对车辆撞击挡墙时的动力响应,并且与参照组2×105MPa对比发现,车辆撞击力峰值、等效静力以及钢筋最大应力均随着保险杠刚度的增大而增大,当达到2×105MPa时,刚度的增加对车辆的撞击力峰值、等效静力以及钢筋的最大应力影响减弱,在刚度变化的过程中对挡墙横向的最大位移没有明显的变化规律。大应力均随着保险杠刚度的增大而增大,当达到2×105MPa时,刚度的增加对车辆的撞击力峰值、等效静力以及钢筋的最大应力影响减弱,在刚度变化的过程中对挡墙横向的最大位移没有明显的变化规律。

表4 车辆撞击挡墙的动力响应Table 4 Dynamic response of vehicle impacting retaining wall

3.3 挡墙的损伤变化过程分析

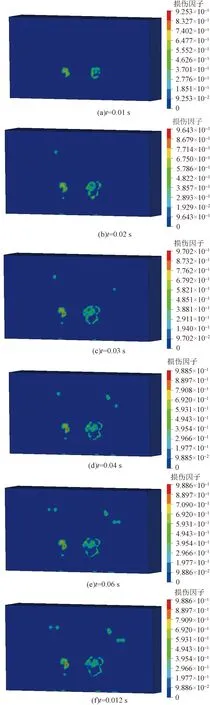

在C3-V40工况下,钢筋混凝土挡墙的损伤变化过程见图10。由图10可知,挡墙的损伤部位主要出现在车辆对挡墙的撞击区域以及挡墙的墙角处。在撞击初期(t=0~0.01 s),损伤主要发生在距离挡墙底部约800 mm处,该损伤区域也正是车辆前保险杠的撞击位置,该区域的局部性破坏是由车辆对挡墙的冲剪作用所引起的撞击区域破坏,其破坏形式为冲剪破坏,破坏程度比较严重,主要表现为撞击区域的混凝土出现了开裂和崩落;在撞击中期(t=0.01~0.06 s),车辆的前围板、引擎盖等部件和挡墙发生撞击,撞击区域出现严重损伤,非撞击区域在应力波的作用下出现不同程度的损伤,损伤面积不断扩大。同时由于挡墙在车辆的撞击下发生了剪切破坏,挡墙的墙角部位出现损伤,通过云图观察发现,墙角的损伤程度较轻,损伤面积较小;在撞击后期(t=0.06~0.12 s),混凝土损伤程度和损伤面积不再增加,车辆的速度在该阶段也减小为0。

图10 挡墙的损伤云图Fig.10 Damage cloud map of retaining wall

3.4 不同工况下挡墙损伤的分析

在LS-DYNA中提供了损伤因子对单元的损伤程度进行评估,连续面盖帽材料模型的损伤因子d变化范围为0~1[21],反映了混凝土单元在冲击载荷下的损伤程度,d越大,说明混凝土的损伤越严重。但是该参数评估的对象为单元,针对混凝土挡墙整体损伤的评估并不合理。文献[22]中提出采用同一截面处单元损伤因子的平均值对钢筋混凝土梁的损伤程度进行评估,参考这一评估方法对钢筋混凝土挡墙的损伤程度进行分析,损伤因子平均值的计算公式为

(3)

根据式(3)计算不同工况下挡墙的撞击区域和挡墙墙角处的平均损伤因子,结果见表5。由表5可知,车速对于挡墙的损伤影响显著,随着车辆速度的增加,钢筋混凝土挡墙的撞击区域和挡墙墙角处的损伤程度愈加严重;当车辆以不同位置撞击挡墙时,随着偏离挡墙中间的距离越远,撞击区域的损伤程度没有明显变化,但是挡墙墙角的损伤程度逐渐增大,但损伤因子变化的增幅较弱;当车辆以不同角度撞击挡墙时,随着角度的增加,撞击区域的损伤程度逐渐加剧,其变化幅度较大,挡墙墙角处的损伤程度逐渐减小,其变化幅度较小;当车辆以保险杠不同的刚度撞击钢筋混凝土挡墙时,随着刚度的增加,挡墙的撞击区域和挡墙墙角处的损伤逐渐增大。

表5 钢筋混凝土挡墙的损伤结果Table 5 Damage result of reinforced concrete retaining wall

4 结论与展望

根据以上分析可得出如下结论。

(1)针对双轴卡车,利用正交实验设计方法确定避险车道末端挡墙的最佳结构参数为:挡墙的混凝土强度为40 MPa,挡墙的钢筋配筋率为0.95%,挡墙的厚度为750 mm,挡墙的高度为2 100 mm。

(2)在不同工况下,车辆的速度、撞击角度、保险杠的刚度对于挡墙的动力学响应以及损伤程度均有显著影响,车辆的撞击位置对于挡墙的动力学响应和损伤的影响较小。

(3)随着车速、撞击角度和保险杠刚度的增加,挡墙的损伤逐渐加剧;挡墙的损伤区域主要包括撞击区域和墙角区域,其中撞击区域的损伤较为严重,破坏形式为冲剪破坏,墙角区域的损伤较轻,破坏形式为剪切破坏。

末端挡墙是避险车道中的最后一道防护设施,对于保护失控车辆和降低乘员的损伤风险具有重要的作用。本文研究结论对于避险车道的建设,挡墙在工程中的设计以及挡墙的防护提供了理论参考依据。通过对钢筋混凝土挡墙损伤部位的分析,在未来的研究中可以针对挡墙的损伤部位进行加固防护处理,以增强挡墙的防护效果;另一方面本文的研究车型局限于双轴卡车,未来研究中可考虑不同的车型进行研究。