GDI发动机与涡轮增压器匹配性能

2022-12-19许恩永涂展飞唐竞黄豪中

许恩永, 涂展飞, 唐竞, 黄豪中*

(1. 东风柳州汽车有限公司, 柳州 545005; 2.广西大学机械工程学院, 南宁 530004)

涡轮增压技术在提高发动机动力性和经济性,以及减少排放污染物方面发挥了重要作用[1]。涡轮增压技术应用在汽油机上,可在保证动力性的前提下减小发动机尺寸,有利于降低发动机运行负荷和摩擦损失,提高整车性能[2]。目前,涡轮增压技术正朝着车用汽油机小型化以及高增压、超高增压方向发展,是当下研究的热点。

涡轮增压器在工作时,由废气驱动涡轮机,压气机在涡轮机的带动下对空气进行压缩,间接地耦合到发动机上。增压器会根据发动机转速和质量流量作出响应,但会有一定的滞后[3-4],在低速工况由于排气能量的不足,这种响应滞后更加明显。故涡轮增压器只能满足发动机特定工况的要求,在非设计工况其性能会恶化[5]。因此对于发动机而言,需根据所关注的工况选择合适的涡轮增压器部件,才能发挥发动机在该工况下的最佳性能[6]。

曲兴年等[7]利用AVL Boost软件建立了简化的增压发动机模型,对比了不同增压器的性能。Tang等[8]使用GT-Power对发动机的瞬态过程进行仿真分析,发现蒸汽辅助涡轮增压可以减少加速过程中的响应时间和油耗。Kesgin[9]利用不同的计算方法研究了增压系统结构对发动机性能的影响,表明优化的发动机具有明显的改进潜力。张有等[10]对比了几种增压系统的性能特点,发现使用混合式脉冲转换器增压系统时,发动机的加速性能更好。彭成成等[11]利用GT-Power软件分析了不同废气旁通阀开度对小流量增压柴油机性能的影响,发现通过优化旁通阀开度可以改善小流量增压器的压力平衡,提高中高速的动力性和经济性。莫锦涛等[12]对一台机械增压器的叶轮型线进行了改型设计,提高了增压器的流量,并利用Fluent软件分析了压比对流量和扭矩的影响。殷勇等[13]利用GT-Power软件仿真分析了不同电动压气机布置形式对柴油机性能的影响,并在柴油机升级的混动平台上研究了电动增压效果,研究表明合理的选择增压方式与增压系统能提高整车动力性与经济性。

虽然目前已有许多改进的发动机排气涡轮增压方法,但有关新型涡轮增压汽油发动机瞬态性能参数的研究结果仍然很少。因此,对于扩大汽油缸内直喷(gasoline direct injection, GDI)发动机涡轮增压与匹配的研究领域,仍需进一步研究。

现对一台GDI发动机进行增压器匹配,研究不同流量增压器方案下的发动机性能,得出动力性和经济性较优的增压器方案,分析不同增压系统对发动机与增压器性能的影响,提高了增压发动机的性能。

1 涡轮增压器匹配

1.1 匹配原理及难点

发动机的进排气量、转速应与涡轮增压器流量、效率相协调,一般用发动机与涡轮增压器的联合运行线来评估匹配的效果。良好的匹配应使联合运行线穿过压气机点火控制曲线图(MAP图)的高效率区,远离喘振线和堵塞线[14]。对于涡轮机,主要考虑其流通能力,如果涡轮机流通能力不够,会导致排气压力过大,造成发动机泵气损失升高,经济性变差;若涡轮机流通能力过大则会导致发动机进气压力不足[15]。由于发动机的转速和负荷的变化范围很大,增压器仅在目标工况时提高发动机性能,无法满足所有复杂工况的需求。所以发动机与增压器的匹配目标为:优选增压器型号与增压系统[16],拓宽涡轮机流量变化范围,使发动机具有较好的动力性和经济性。

1.2 匹配方法及过程

基于GT-Power软件,采用仿真模拟的方法进行发动机与涡轮增压器的匹配。匹配过程主要分两个步骤进行,首先利用仿真软件GT-power建立发动机与涡轮增压器联合运行模型,根据发动机外特性试验数据进行模型标定;然后基于标定模型,分析不同增压结构和不同增压器方案对发动机性能的影响,由此得出最优的增压系统方案。

2 研究对象

2.1 发动机基本参数

基于一台缸内直喷4缸汽油机进行增压器匹配,发动机的基本技术参数如表1所示。

表1 发动机参数Table 1 Engine parameters

2.2 涡轮增压器参数

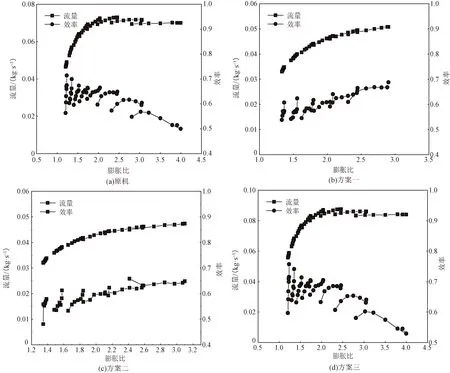

表2列出了三种增压器方案。各方案的压气机MAP相同,仅在涡轮机MAP上有所差异。所有方案都基于双流道增压器结构,且涡前流道的流通面积不同。三种涡轮机方案的详细MAP如图1所示,主要区别为:原机为双流道完全开启。方案一和方案二均使用与原机同型号的增压器,但仅用其中一个涡前流道作为废气入口,方案一使用大流道。方案三采用流通面积更大的另一型号增压器。由图1可知,方案一和方案二的效率随膨胀比增大而增大,方案三效率随膨胀比增大而减小。

表2 增压器匹配方案Table 2 Supercharger matching scheme

图1 涡轮机方案MAP图Fig.1 MAP of turbine scheme

3 GT-Power仿真模型建立与标定

3.1 GT-power模型的建立

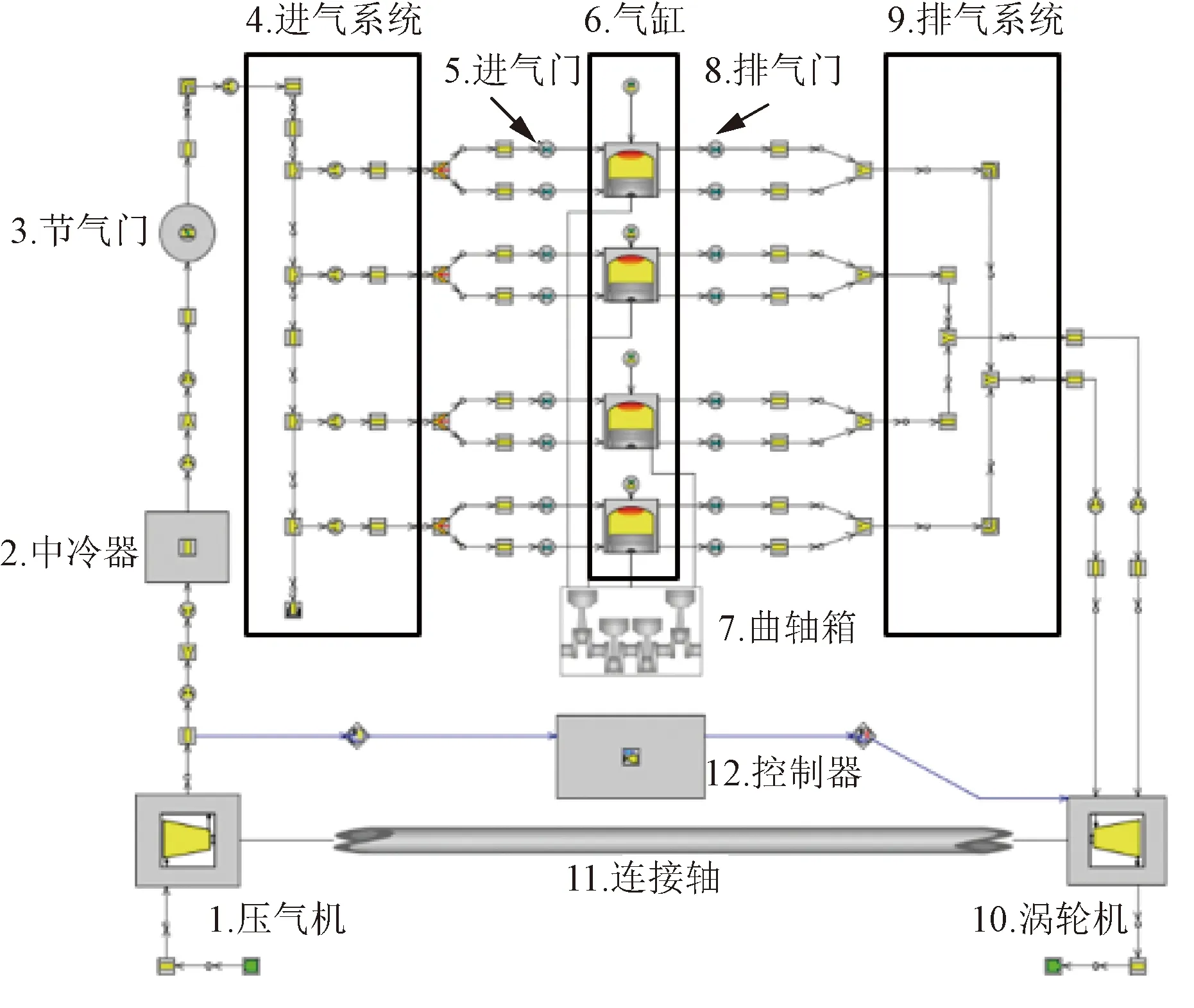

利用GT-power建立增压GDI发动机仿真模型,如图2所示,包括进排气系统、气缸、曲轴箱和涡轮增压系统等基本模块。该发动机采用的涡轮增压系统为脉冲增压系统,气缸排出的废气从上、下两根涡管分别流到涡轮机,上涡管接2、3缸,下涡管接1、4缸,两者互不干扰,工作时可以形成排气脉冲,减少废气能量的损失。

图2 涡轮增压汽油机的GT-Power仿真模型Fig.2 GT-Power simulation model of turbocharged gasoline engine

3.2 模型标定

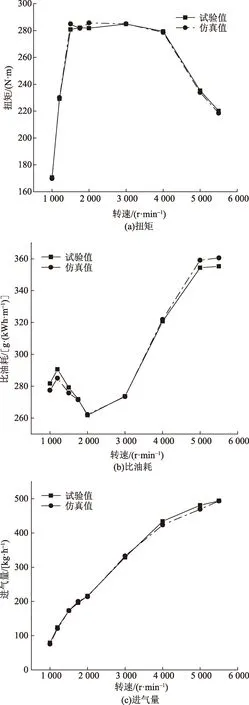

为确保所建的计算模型能准确模拟发动机的实际工作状况,根据发动机的外特性试验数据对该模型进行标定。标定过程中,利用控制器控制涡轮机废气旁通阀的开度,使压气机达到目标增压比,并按实际喷油量控制进油。图3所示为标定模型的计算结果与试验数据对比,各参数曲线吻合良好,误差均在5%范围内,可用于增压器的进一步匹配计算[17]。

图3 标定模型试验值与仿真值对比Fig.3 Comparison between calibration model test value and simulation value

4 仿真结果分析

4.1 两种增压系统仿真结果对比

汽油机涡轮增压系统主要有定压增压和脉冲增压两种结构形式。原机采用脉冲增压系统,利用排气支管把相邻发火气缸的排气分隔开,减少气缸排气压力波的干扰。而定压增压系统则将发动机所有气缸排出的废气汇聚在一个体积较大的排气总管内,排气总管起到稳压作用,可以维持进入涡轮机气流的压力稳定。

在现有仿真模型的基础上,将四根排气支管并联在一根大体积排气总管上,形成定压增压系统,如图4所示。此时四个缸轮流排气,通过排气总管稳压之后,再通入到涡轮机。增压器MAP与原机保持一致。

图4 定压增压系统结构图Fig.4 Structure diagram of constant pressure supercharging system

计算过程中按目标空燃比控制喷油量,并控制扭矩与原机一致,仿真结果如图5所示。由图5(a)可知,采用定压增压结构,低速工况下扭矩较小。其原因是低速时排气脉冲能量对增压器性能影响较大,定压系统的增压能力不足,喷油量减少,无法达到目标扭矩。在高速时由于增压度的提升,脉冲能量对增压器性能的影响相对较小,定压系统的增压进气能力与脉冲系统基本一致,故能达到目标扭矩。特别是在1 000 r/min工况时,扭矩降幅最大,达29.6%。

从图5(b)可以看出,采用定压增压结构时,发动机的比油耗更低,表现出更好的燃油经济性。结合图5(c)和图5(d)分析原因,高速工况定压增压系统的泵气损失(泵气负功)明显减少,热效率提高,相同扭矩下油耗更低。低速工况时,尽管定压增压结构无法达到目标扭矩,但采用该结构时排气的流动损失较小,获得的泵气正功增多,提高了发动机热效率。且定压结构的涡端效率高于脉冲结构,所以前者的比油耗在低速工况时较低。

从图5(e)可以看出,脉冲增压系统有利于提高充量系数,起到改善气缸内扫气的作用。图5(f)则显示,采用定压增压结构时整机的涡前排温较高,且已超出限值950 ℃。

图5 两种增压系统仿真结果Fig.5 Simulation results of two supercharging systems

从图6可以看出,采用定压增压系统喘振裕度较小。这是因为定压增压系统的排气能量利用率较低,低速时由于排气量少,无法提供足够驱动力,压气机的增压能力不足,无法达到指定增压比和目标进气量,更易发生喘振。

图6 两种增压系统压气机效率MAP图Fig.6 MAP of compressor efficiency of the two supercharging systems

综合以上分析,发动机在增压度较高的情况,定压增压系统泵气损失较小,有效热效率较高,具有更好的燃油经济性,但低转速工况转矩性能较差,涡前排气温度较高。对于车用发动机而言,其不需要过大的增压度,但对加速性能和低速转矩性能要求较高,因此宜采用脉冲增压结构。脉冲增压能改善发动机扫气,有利于提高发动机的低速性能,不易发生喘振。

4.2 不同方案仿真结果

由于脉冲增压结构的热效率较低,为降低整机油耗,需设计适宜的增压器方案。本文开展了三种增压器方案的匹配计算,得到了采用不同增压器时发动机的动力性和经济性能参数。

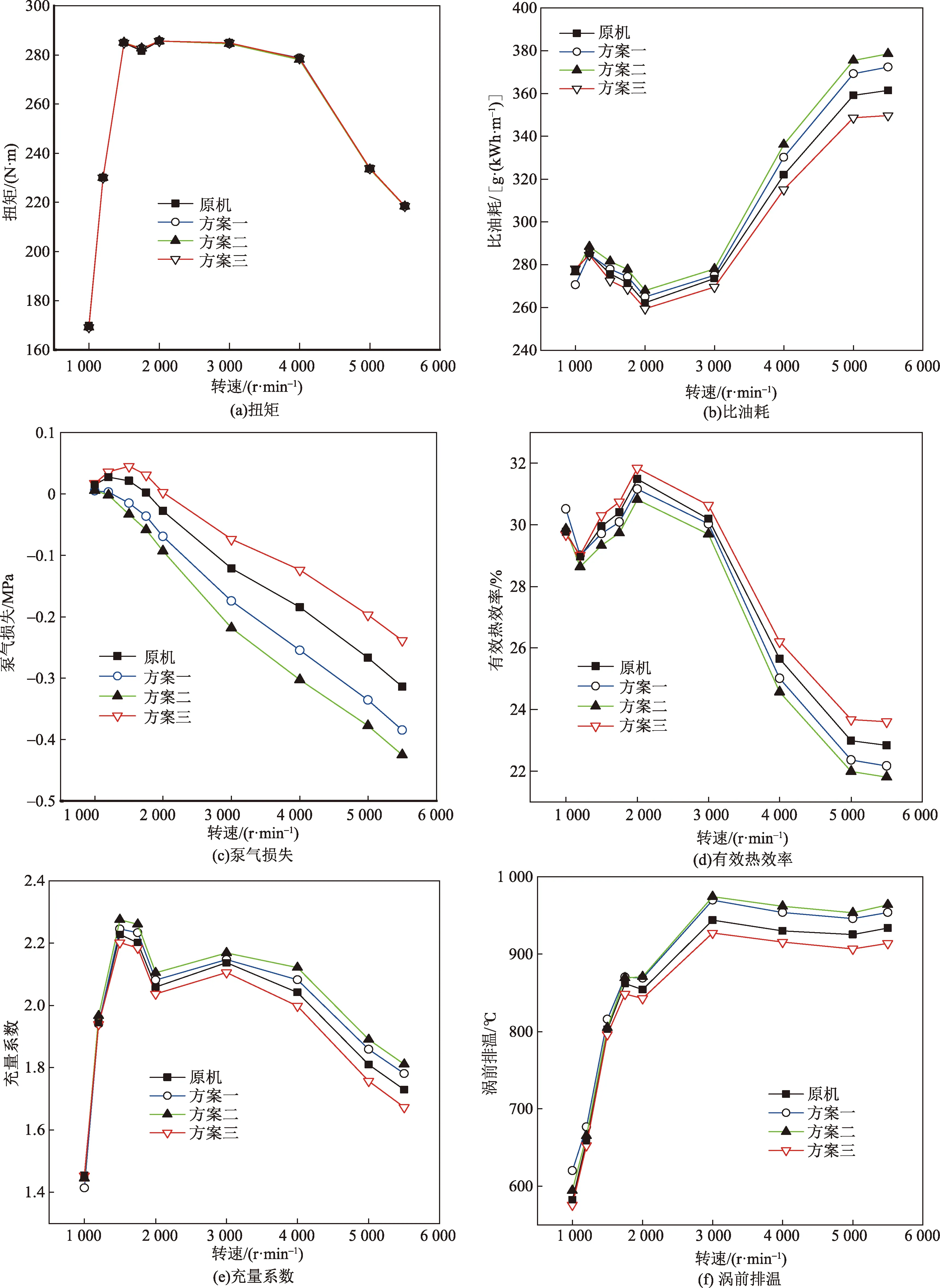

计算过程中按目标空燃比控制喷油量,并保持各方案的目标扭矩与原机一致,如图7(a)所示。从图7(b)油耗结果上看,相比于原机,方案一和方案二在1 000 r/min时油耗更低,中高速工况下油耗明显提升。方案三则表现出相反的趋势,除1 000 r/min外其余工况的油耗均低于原机。相比于原机,采用方案三时,最大扭矩点比油耗降幅为2.9 g/(kW·h) @2 000 r/min,最大功率点比油耗降幅11.7 g/(kW·h) @5 500 r/min。

由图7(c)可知,采用大流量涡轮机方案三时,高速工况时泵气损失明显减少,最大降幅0.075 MPa;低速工况时泵气功增加。故发动机所做的有用功增加,热效率提高,比油耗降低,且在高速工况降幅明显。而方案一和方案二,由于采用单涡前流道,流通面积和流量较小,排气压力较高,泵气损失增多,因此比油耗增大,且方案二的比油耗最大。在1 000 r/min时,由于排气量少,采用小流量的方案一和方案二时,涡轮机的瞬态响应更好,提高了发动机热效率,比油耗降低。

图7 三种方案仿真结果Fig.7 Simulation results of three schemes

由图7(e)可知,增大涡前流道面积后,充量系数有所降低,方案三的充量系数最小,对缸内扫气产生一定的不利影响。但增大流道流通面积有助于降低排温。由图7(f)可以看出,方案一和方案二的涡前排温超出了限值950 ℃,方案三的涡前排温相比原机下降,且未超限值。

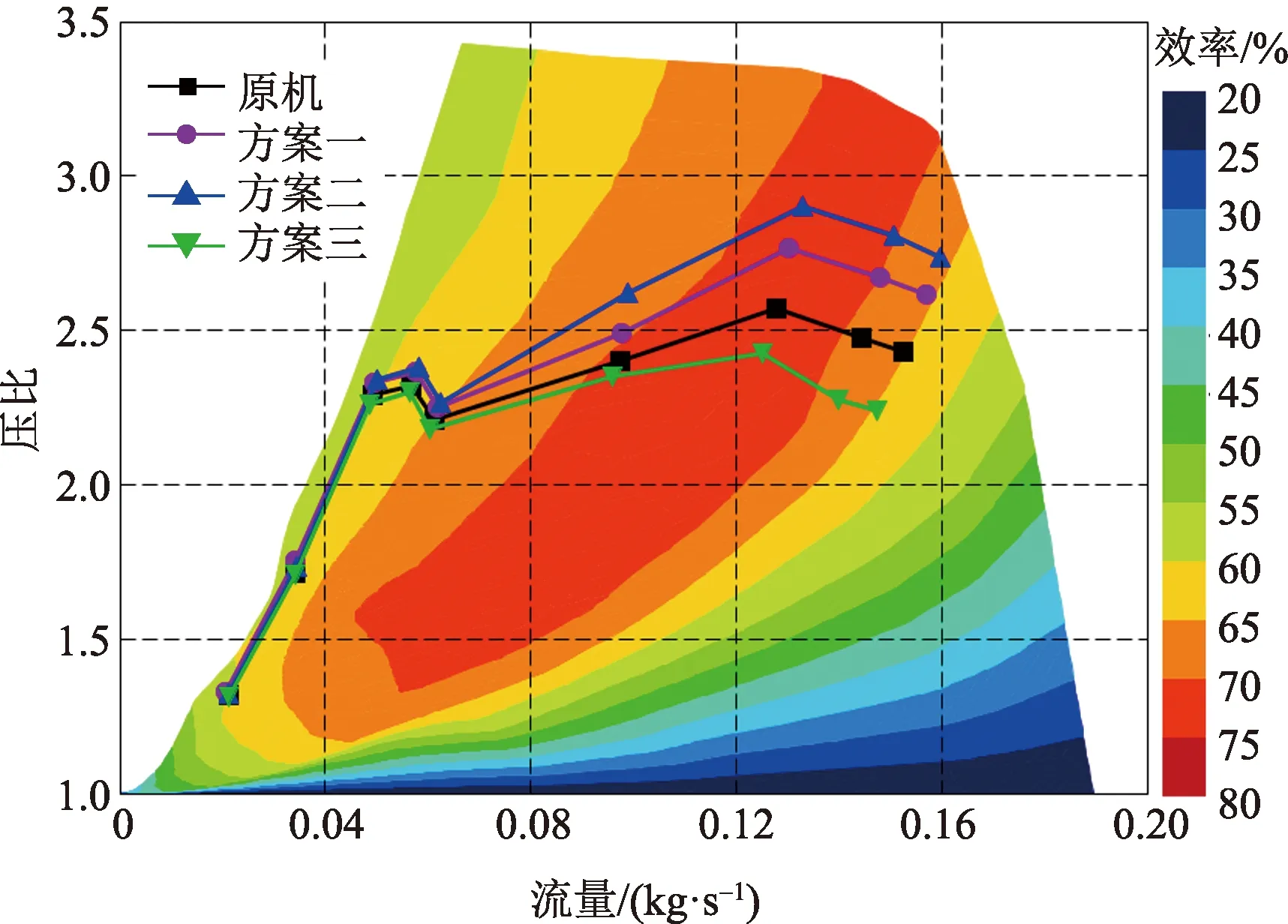

从图8中可以看到,各方案的联合运行线在高速工况时表现出较大差异,低速工况时基本一致。各方案增压器均未超速运行,联合运行线处在中高效率区。低速工况时靠近喘振线,喘振裕度较小;高速工况时远离堵塞线。

图8 三种方案压气机效率MAP图Fig.8 Compressor efficiency MAP of the three schemes

由于流通面积更大,排气流速减慢,方案三的瞬态响应相对较弱,增压压力的上升速度缓慢。且大流量方案需要更多的废气能量驱动涡轮机,因此方案三的增压比最小,联合运行线低于其余方案,穿过最高效率区。方案三远离最高转速线,工作范围相比其他方案更为广泛。

根据以上对比分析,在输出扭矩一致的情况下,增大涡前流道的流通面积,采用大流量涡轮机方案,有利于减少泵气损失,提高发动机热效率,降低比油耗,减小超速风险。

5 结论

通过GT-Power软件对一台GDI发动机进行增压器匹配计算,得到以下结论。

(1)定压增压结构减少了气缸排气压力波的干扰,有助于减小泵气损失,提高发动机燃油经济性。但其低速工况转矩特性较差,压气机易发生喘振现象,充量系数较小。

(2)脉冲增压系统对排气能量的利用率较高,在低速时的扭矩特性表现良好,且充量系数大,有助于发动机缸内扫气。但该结构会产生较高的泵气损失,降低了涡轮机效率和发动机热效率,比油耗高于定压增压系统。

(3)为了提高发动机燃油经济性,基于脉冲增压系统,设计了大流量的涡轮机方案。使用该方案提高了充量系数,显著减少了泵气损失,有助于发动机进气能力和热效率的提升,使最大功率点比油耗降幅11.7 g/(kW·h-1),提高了燃油经济性,满足了开发需求。