高压变频器在带式输送机运输系统中的应用

2022-12-16张永华

张永华

(国家能源集团准格尔能源有限责任公司 哈尔乌素露天矿,内蒙古 鄂尔多斯 010300)

随着技术的进步和国家对绿色矿山的要求,带式输送机系统在露天矿运输中承担着运输煤炭的重要作用,驱动方式由工频电源直接驱动电动机带动带式输送机系统运转。随着变频技术逐步发展,使用变频器驱动带式输送机系统的优越性越来越明显。

1 哈尔乌素选煤厂原煤车间输煤系统

输煤系统主要包括3 套进口英国MMD 破碎站、11 条大型远距离带式输送机、2 台大型堆取料机,6 套重型刮板机,12 路高压进线,42 个移动变配电室,43 台6 kV 高压电机,452 套五保装置等设备组成。原煤车间的带式输送机输送系统包括软启动装置、高压变频器、带式输送机保护装置等主要装置及数字式输送带秤、除铁器、检修天吊、各式除尘器、破碎喷洒抑尘、超温洒水系统、配电感温感烟报警系统和消防等辅助装置。其中输煤输送带系统从破碎站到毛煤仓全长11.8 km。带式输送机带面宽1 600 mm,运行带速4.7 m/s,设计上煤量3 500 t/h,其中1#与2#系统可以交差配合使用。针对原煤车间3 号系统进行了由软启动改造为高压变频启动的智能化升级,在智能输送项目中主要M31、M32、M33 3 条带式输送机的变频调速是重点。

2 智能化升级改造后变频启动技术方案

高压变频国内外技术90%以上均采用由多个中压(690 V)的IGBT 功率单元串联而成,各个单元由移相变压器的2 次绕阻分别供电,根据输出电压(6 kV/10 kV)等级不同,由5~9 个功率单元组成。多级移相整流方式可以优化网侧的电流波形,使负载以下的网侧功率因数接近于1。变压器副边侧绕组的独立性使每个功率单元的主回路相对独立,有效地提高了变频器整体运行的可靠性[1-3]。

1)智能化升级改造前情况。原煤车间智能化升级改造前的M31 带式输送机为3 台6 kV 高压电机驱动,每台电机的功率为450 kW。原使用液力耦合器将减速机与驱动滚筒连接。M32、M33 带式输送机均为泰安力博生产的软启动装置驱动3 台6 kV 高压电机,功率为550 kW。采用液力耦合器将减速机与驱动滚筒连接。3 条带式输送机的电机高压电源均取自电机附近的箱式移动变电站中的高压柜,高压柜型号为XGN 型半固定式高压柜,主回路采用刀开关加真空接触器方式。

2)智能化升级改造后情况。智能化改造后将M31带式输送机的3 台液力耦合器和M32、M33 带式输送机的6 台液力耦合器及软启动装置等附属设备拆除,改为蛇形弹簧联轴器将减速机与驱动滚筒直接连接。

在3 条带式输送机箱式变电站旁边新建3 座SolidDrive 系列高压变频调速装置半移动配电室,每座高压变频器室内配置3 套高压变频器,高压变频器电源取自原有带式输送机高压电机高压柜,原高压柜未做改动,停送电方式不变。智能化升级改造后M31、M32、M33 的高压变频器调速技术方案为直接通过高压变频器对高压电机进行驱动,电源由高压配电柜直接提供。采用的高压变频器均由移相隔离变压器、功率单元柜、控制柜组成,冷却均采用风冷散热,每个高压变频器室都由3 台工业空调进行冷却。

3 SolidDrive 系列高压变频调速装置

SolidDrive 系列高压变频调速装置采用单元串联多电平主电路结构,全数字无速度传感器矢量控制。变频器功率单元采用标准的配置即6 kV、15 个功率单元组成,每相5 个功率单元串联组成一相,三相构成Y 型接,直接给6 kV 高压电机供电。

3.1 功率单元结构

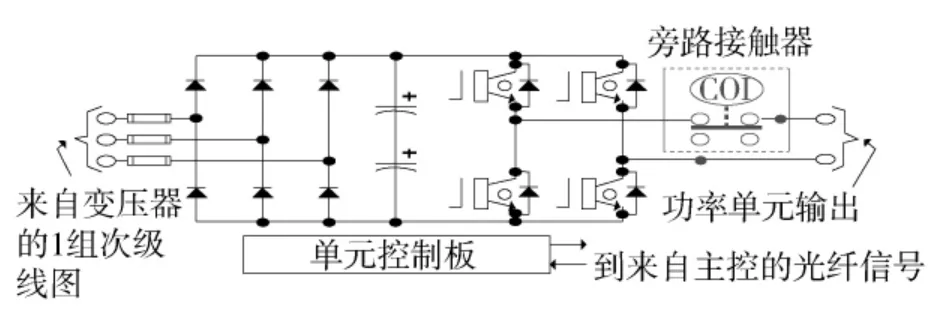

每个功率单元采用模块化设计,结构上完全一致,可以互换。另有自动旁路功能的功率单元,每个功率单元全部包含1 块单元控制板,实现每个功率单元与主控系统通讯、驱动及保护、IGBT、功率单元的其他保护等。输入隔离变压器的每1 个次级绕组只给1 个功率单元提供电源。加在电机端子上的电压是由许多较小幅度电压叠加所产生的而不是采用较少的大幅度电压,与标准的PWM 系统不同。每个功率单元通过光纤接收信息以产生负载所需要的输出电压和频率,对电机绝缘的电压应力显著减小而电机电流的质量则较大提高。因为每个功率单元由变压器具有不同角度相位差的次级绕组供电,所以高压变频调速装置输入电流失真明显减少,输入功率因数大于0.95。功率单元结构图如图1。

图1 功率单元结构图

3.2 Solid Drive 变频器原理

1)输入侧结构。经过升级改造后的高压变频调速装置输入侧由移相变压器给每个功率单元供电。变压器采用一体化隔离变压器,H 级绝缘,绝缘等级高。采用了杜邦Nomex 技术,具有高可靠,环保设计。针对6 kV 系列构成30 脉冲整流方式;这种多级移相叠加的整流方式可大大改善网侧的电流波形,使其负载下的网侧功率因数接近1。辅助绕组给高压变频调速装置的控制部分供电和高压变频的冷却提供电源[4-5]。

2)输出侧结构。输出侧由每个单元的输出端子T1,T2 串联成星型接法给电机供电,通过对每个单元的PWM 波形进行叠加,可得到阶梯型的PWM 波形,且波形的正弦度好,可减少对电缆和电机的绝缘损坏[6]。输出不需要输出滤波器,且电机无需降额使用,可直接用于旧电机的改造。同时,电机的谐波损耗大大减少,消除了由此引起的机械振动,减少了轴承和叶片的机械应力[7]。当某1 个单元出现故障时,通过单元的自动旁路功能(选件)可将故障的单元旁路出系统,而不影响其他单元的正常运行,高压变频调速装置因此可持续降额运行,由此可减少很多场合下因突然故障停机造成的损失。

4 存在问题及解决方案

4.1 移相变压器及功率单元模块损坏问题

1)故障1。M32 驱动站2#变频器故障,A1、A2、C4 3 台100 A 功率单元损坏,后续上电运行C2 单元故障;经现场检查,共计损坏4 个单元,1 台移相变压器次级绕组线圈有变形现象。电网电压有瞬时过压的可能导致IGBT 损坏,A1、A2、C4 损坏单元在损坏前均有单元电压过高故障记录;频繁上高压电,冲击浪涌电流有可能造成移相变压器绕组变形导致绝缘或者电压畸变造成单元IGBT 损伤,后续在运行中损坏;由于原接触器的使用,导致频繁送电,励磁电流的连续冲击,引起单元板控制电源部分的开关管过压后损坏,运行过程中驱动电压的丢失引起IGBT 逆变模块损坏。

2)故障2。M32 驱动站1#变频器变压器烧毁,从产品结构,设计原则、生产过程进行分析和排查,变压器频繁接受励磁涌流冲击时,导致固定绕组的铁轭垫块松动、错位、脱落;现场粉煤灰主要为碳元素具有导电性,在粉尘状态下遇到高温有闪爆特性,变压器上高压后,变压器线圈风道内煤粉受到温度及电磁影响,出现闪爆,促使线圈变形松动,变压器铁轭垫块松动、错位、脱落。经变压器厂专家分析由于生产需要,变压器每日频繁停、送高压3~7 次,在变压器启、停瞬间产生的电磁力使B 相高压绕组在轴向往复受力,高压绕组下端铁轭垫块脱落。

由于电气设备停、送高压电瞬间会产生操作过电压,现场变压器频繁启停,遭受系统过电压冲击次数及击穿风险远大于正常运行设备。高压变频器应在实际生产过程中尽可能保持通电状态,以减少对变压器的频繁冲进,因此需要变频器上游高压柜时刻保持送电状态。

5#原煤系统所采用的高压变频器供电系统与现有3#系统供电方式相同,但变频器上游采用高压真空断路器供电,且五保及急停停机时,保持上游高压真空断路器一直吸合,只停止高压变频器。5#系统高压变频器自投产至今,只发生过1 次功率单元损坏故障。根据现有3#系统高压配电柜系统结构,变频器上游为高压真空接触器,不适合长期吸合,从生产安全考虑,将对现有系统高压真空接触器进行更换,改为真空断路器。改造初期对高压柜内母排及保护装置进行出图、设计、改造,保证生产的操作安全,并将安全保护信号纳入智能监控系统进行实时监视。结合选煤厂实际生产情况,逐步对M31、M32、M33高压系统进行改造。

根据车间生产的实际要求变压器完善维修方案,并督促变压器将维修压缩至最短时间,由原来的20 d 缩短至最长不超过14 d,尽量减少产能损失。维修后的变压器,由变压器厂重新检测,提供维修合格证,确保产品质量过关。

5.2 变频器室散热及防尘问题

1)问题描述。每个变频器室有2 台10 P 空调,以解决高压变频器工作时产生大量热量,但在冬季室外环境温度过低时,空调室外机无法正常工作,造成变频器室温度过高,高压变频高温故障停机。冬季在空调外机增加保温措施,在室外温度-30 ℃,空调可正常启动运行,且停机次数明显减少。在M31、M32、M33 高压变频器室空调室外机外部增加1 个不锈钢过滤网护罩及室外机自动控制保温方案。护罩结构采用30 mm×3 mm 的角钢为框架,1.5 mm 厚镀锌板做为壳体,护罩上方对应空调室外机风扇设置出风口,出风口位置设置了不锈钢过滤网,在壳体两侧装设有带不锈钢过滤网的进风口和抽拉式过滤网,可实现随时拆卸和清理方便检修。在空调机护罩壳体内设有50 mm 厚保温棉,为在室外温度较低时使用。护罩内在空调室外机油管处增加伴热带,保证空调室外机能正常工作。

2)自动保温。利用热电阻分别测量2 个防护罩内油管温度,并测量变频器室内环境温度,在智能控制系统内增加温度采集模块和低压继电器,单独控制伴热带运行,伴热带采用自限温阻燃形式,最高加热温度到30 ℃。这样由自动控制,当防护罩内温度低时,PLC 给出信号控制拌热带加热,保证空调可随时工作,可自动区分冬夏季节,不因长时间停机导致室外机不工作,无法降温。此方案施工可行性高、不影响生产、短期内可实现,安装后使用效果达到预期。

5 结语

哈尔乌素选煤厂原煤车间3#系统经过智能化升级改造后,智能化变频调速系统由破碎站的高料位保护控制、3 条输送带智能调速控制、变频器及电机机务改造等主要部分组成。由于系统来煤量不可控,整条输煤系统在启动后长期在额定速度运行,造成整个运输系统能源浪费。一旦某输送环节发生问题,很可能造成堆煤、堵煤和洒煤。采用视频识别煤量算法的研究和对现场数据进行采集,通过有限元思想离散化方法计算出输送带携煤量,基于输煤系统安全及主要运行参数约束,兼顾输煤系统特点采用分级控制计算出输送带的变频器输出,在安全的前提下减少系统能耗。基于离散化算法得出的带式输送机携煤量与煤仓储煤量对配仓系统进行智能调节。经过升级改造后大大提高了上煤效率,节约输煤过程中电能消耗,减少了设备的故障率,同时也节约了人力和设备成本。