智能化选煤厂建设思路

2022-12-16刘利波

刘利波,宋 欢

(国能准能集团有限责任公司,内蒙古 鄂尔多斯 010300)

“碳达峰、碳中和”愿景的提出加快了传统能源产业总量“天花板”的形成,加速了传统高碳产业低碳化发展的进程。依靠智能化建设进行产业转型升级已成为选煤行业“涅槃重生”的重要法宝。推进选煤产业与智能化技术的深度融合,是实现选煤行业高质量发展的重要途径[1]。国务院及各部委信息化战略的相继出台相关政策,特别是8 部委《关于加快煤矿智能化发展的指导意见》和国家能源局《煤矿智能化建设指南(2021 年版)》的出台,标志着智能化选煤厂建设已经“换挡提速”。然而选煤行业智能化发展还比较落后,大部分选煤厂面临智能化建设架构不清晰、方向不明确、实质不突出、成效不明显,导致项目推进阻力重重[2]。绝大多数选煤厂的智能化建设都是在摸索中前行,极易造成“重局部改造功效,轻整体系统优化”、“重可见业务建设,轻无形数据利用”、“重当前建设,轻后期维护”等问题。面对难得的历史机遇和落后的发展局面,选煤行业迫切需要新的理念和新的思路,加快推进数字化、网络化、智能化建设进程,支撑高水平能源供给[3]。

1 智能化选煤厂的内涵和核心特征

1.1 智能制造的提出及发展

智能制造的概念最早由美国赖特·伯恩在著作《Smart Manufacturing》中提出,将“智能制造”定义为“单体智能化”。20 世纪90 年代,“智能制造”概念进一步延伸为“智能机器与智能生产活动”有机融合。21 世纪以来,“智能制造”概念进一步深化。根据我国工信部在《智能制造发展规划(2016—2020 年)》中的阐述,如今对“智能制造”的理解已不再局限于生产过程或单体智能,而是扩展到产业价值链的各个环节、企业活动的方方面面,更加重视跨领域技术的深度融合和实践创新[4]。由全新定义出发,智能制造在实践中的运用和渗透将帮助企业实现在装备、生产、管理和服务4 大方面的智能化升级。

1.2 智能化选煤厂内涵及目标

智能化选煤厂与“智能制造”全新定义是一脉相承的、是“智能制造”的行业化和对象化。通过先进制造技术对主要选煤装备、重要工艺环节等基础设施进行智能化技术建设,依靠新一代信息技术对采集到的数据进行整合、分析及挖掘,为选煤厂的生产、管理和服务提供出各类可供参考的方案,从而实现选煤厂的智能控制、智能管理、智能决策,逐步做到少人或无人干预,最终达到选煤厂原煤精准分离、系统稳定高效、运行节能环保的目的。

结合选煤厂入洗原煤来源繁杂、煤质起伏大、洗煤工艺复杂等特点,各选煤厂的智能化建设需结合自身现状,在现有自动化装备和信息化平台的基础上,逐步推进大数据、工业物联网、云计算、5G、人工智能等新兴技术与选煤厂生产、管理、运维的有机融合,实现对人员、设备的精准管理,对生产、质量、能耗的实时管控,达成优化岗位结构、改善运行指标、提高安全水平的目标,最终建成一个绿色、安全、高效的智能化选煤厂[5]。

1.3 智能化选煤厂核心特征

人工智能与选煤技术双向融合下的智能化选煤厂建设主要表现为虚实融合、全局协同、智能决策3大核心特征。

1)虚实融合。基于信息物理系统技术,通过先进的测量感知及网络通信技术,将物理空间完全映射到网络空间,结合数据挖掘、预测控制、模糊控制、机器学习等智能技术,实现信息在虚实2 个空间的交互融合,依靠综合软件平台优化资源、能源和时间的调配,并在自我学习中不断升级。

2)全局协同。通过建立全局对话机制,贯穿起不同层级、环节、组织之间的数据孤岛,使数据在全局不同业务系统中都能流转,从而实现选煤厂各层级(纵向),及产业链上各环节(横向)的互联互通和协同生产。

3)智能决策。通过高质、高效的数据采集和积累,在智能化技术中融合对选煤技术的认知,了解生产特点、掌握变化规律,迭代升级选煤厂安全、生产、经营的智能分析与辅助决策,引领选煤厂完成“智”升级的战略目标。

2 智能选煤厂系统架构

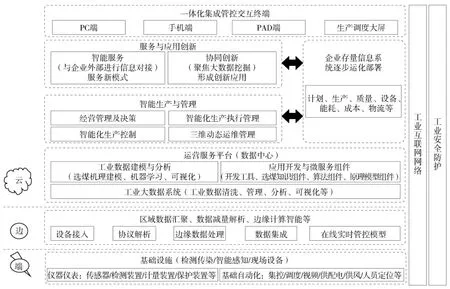

智能化选煤厂系统架构如图1。

图1 智能化选煤厂系统架构

底层的虚实融合,即通过基本的技术改造,将装备信息、工艺生产、自动化集成等物理空间内各种纷繁复杂的信息转变为可以被识别的数字和数据,这些数字化信息通过现场各种数据通道传输并汇集到同一软件平台;再通过智能数据分析技术和选煤技术的深度融合,充分挖掘数据价值,一方面可为选煤厂的生产、经营提供具有参考价值的决策依据,提升了企业的智能决策能力,另一方面具有行业运维经验的专家和第三方服务者与选煤厂之间可以采用协同合作的方式,运用数据为企业提供专业的后台运维管理服务,提高了企业的资源配置效率。

工业物联网技术体系是智能化选煤厂系统架构的承载。但目前工业物联网标准众多,协议不尽相同。建设智能化选煤厂首先需要统一数据接口类型,规范协议模式,再通过建设网络平台、大数据中心及智能管控平台,接收并融合各类数据,实现选煤厂的生产智能化、协同全局化、决策数据化[6]。

《煤矿智能化建设指南(2021 年版)》中提倡采用云、边、端架构建设智能化选煤厂,该架构依托于工业互联网平台。通过架构的建立,进而逐步建立起平台协同运营和工厂智能生产2 个层面的业务管理系统。将企业中基于传统IT 架构的信息系统作为工业互联网平台的数据源,在将传统信息业务云化部署的同时,进一步实现企业全流程的平台协跳和智能生产。但位于智能化建设的初级阶段时,可以选用本地部署的方式处理数据量以及智能化生产管理应用模块不多的问题。

3 智能化分级建设思路

智能化选煤厂的建设需要结合自身现有装备状况、工艺技术特点、经营管理模式以及两化融合基础等情况,进行“量体裁衣”。不同于传统的工程类项目,智能化建设不仅是对装备、工艺流程和管理模式的改进,更是对企业发展战略的更新迭代起到了推波助澜的作用。根据智能化技术和产品在选煤厂中的应用深度及广度和国家《关于加快煤矿智能化发展的指导意见》,将选煤厂智能化建设分为初级、中级、高级3 个阶段[7]。建设单位应遵循因地制宜、统筹规划原则,根据自身实际情况选择合适的智能等级,制订建设方案[8]。

1)初级智能化。按照“单项应用”的智能等级水平,提升基础自动化控制系统和信息化管理系统,建设1 个或多个单独应用的智能化系统。在此阶段智能化系统可彼此孤立,没有与基础自动化系统或者信息化系统进行集成和融合。初级智能化建设时间节点应控制在2021—2024 年。

2)中级智能化。按照“集成协同应用”的智能等级水平,将智能化系统与基础信息化系统集成,成为信息化集成体系中的组成部分,相关联的多个智能化系统能够自主协作实现互动操作和联动运行,达到局部融合的效果。中级智能化建设时间节点应控制在2025—2028 年。

3)高级智能化。按照“整体应用”的智能等级水平,在生产过程中普遍采用智能化技术,所有智能化系统实现联网协作。生产经营数据实现广泛采集,数据通过智能决策系统得到充分利用。选煤厂高级智能化建设规划时间节点宜控制在2029—2032 年[9-10]。

4 智能化重点建设内容

立足选煤行业智能制造“工业2.0 补课、工业3.0 普及、工业4.0 示范”的建设思路,根据智能化选煤厂系统架构,明确智能化建设内容[11]。智能化选煤厂应基于“1 个平台、2 个基础、4 大中心”建设规划,实现资源要素的汇聚、互联互通和融合共享;通过智能服务应用推动新业态发展;通过工业大数据的协调创新,支撑企业进行持续的数据应用创新[12]。

4.1 “1 个平台”

“1 个平台”是指选煤综合管控平台,通过建设智能化选煤厂集成管控平台,打造集约化的信息资源环境,实现各部门互联互通,信息共享。综合管控平台具有通过数据可视化展示、分析、挖掘与利用,实现全厂的可视化管控、预警、协同联动、共享交互、决策支持的能力,具有智能应用统一部署和开发能力。具体支持结构化、非结构化等多种数据的数据服务、通讯协议和接口的能力。

初级智能化阶段宜依托本地部署的数据中心建设智能综合管控平台,贯通数据通道,实现常规生产集中控制和安全监测管控协同。中级智能化阶段在初级基础上基于算法模型进行大数据分析,实现生产运营监测优化、生产控制智能优化、安全监测预测预警。高级智能化阶段在中级基础上形成选煤厂新型生产管理模式,实现生产控制自主决策协同、安全监测精准分析预警。

4.2 “2 个基础”

“2 个基础”是指网络基础设施和数据基础设施。网络与数据作为智能化选煤厂建设的2 大基石,为选煤综合管控平台提供实时、精准的数据。

1)网络基础设施建设。选煤厂的网络建设需遵循技术先进、运行可靠和专网专用的原则,核心节点设备需具备冗余结构和监控管理功能,以保障选煤厂有线、无线网络环境的稳定运行。应综合规划办公网、监控网、控制网以及其他高速工业网络,支持数据采集、信息管理、视频监控、安全监测等信息化应用。初级智能化阶段,选煤厂网络传输带宽不低于千兆,按需部署WiFi、UWB 等无线通信网络,能满足初级智能化数据传输和调度通信需要。中级智能化阶段,选煤厂网络传输带宽不低于万兆,核心节点实现冗余配置,部署4G/5G、WiFi、UWB 等无线通信网络,能满足中级智能化数据传输和调度通信需要。高级智能化阶段,选煤厂生产控制网具备独立运行通道,不受其他通信干扰,达到等同现场操控的速率要求。能满足高级智能化数据传输和调度通信需要[13]。

2)数据基础设施建设。针对不同的发展阶段,必须建立与选煤厂数据规模及智能化水平相适应的安全、开放、数据易于获取与高效处理的数据中心,为选煤厂智能化应用提供环境支持;必须实现生产运营基础数据的在线、自动采集。数据应具备编码、时间、空间、关联、隶属等统一规范,形成标准选煤数据库,便于数据共享与信息融合。选煤厂数据基础设施是边缘侧数据中心[14]。矿井型选煤厂宜依托矿井或上级公司建设,其他类型选煤厂可单独建设。主要包括数据采集、存储、分析、管理、访问等服务及人工智能服务等。应采用超融合服务器构建融合、敏捷、安全、开放的虚拟化数据中心,应遵循上级公司和板块数据标准,接入来自生产管理系统业务系统数据,采集选煤厂控制层及设备层的监测监控数据,提供实时数据计算分析能力,实现数据资源化管理,支撑传统业务应用和智能化业务应用。

4.3 “4 大中心”

“4 大中心”是智能生产控制中心、智能辅助及安全保障中心、智能管理中心和智能决策中心。“4大中心”建设共同的基础是“补短板、强弱项”,需要进行基础设施的数字化改造与建设。基础设施主要包括新型装备和先进工艺的应用、自动化控制系统的整合升级以及像机器视觉、人工智能等智能技术的应用。针对生产中劳动强度大、作业环境差,存在安全风险的加药、运输等岗位,应用远程移动加药、智能巡检机器人等装备,降低人员劳动强度,提高安全水平;针对选煤生产工艺复杂,且关键工艺参数和性能指标难以实时检测等问题,鼓励尝试新型感知技术,如矿浆粒度在线分析仪、浮选泡沫自动分析仪、矿物组成在线分析仪、矿浆浓度在线分析仪、旋流器状态监测、离心机离心液检测、振动筛筛下水监测、溜槽内物料堵塞监测装置等,满足对选煤工艺效果的在线分析评价,改善当前生产存在不足之处,实现质量稳定和精准控制。

“4 大中心”的本质是控制、管理和决策。针对重介、浮选、煤泥水系统等工艺流程协同控制、自调节困难,控制系统反应滞后,生产调节受限于人工经验等问题,建立基于仿真模型和经验模型的智能控制系统,进而优化设备运行和生产参数。针对选煤厂多系统协同管理难的问题,通过构架智能管理中心,构建以“煤流”为主线的高度集成化、智能化、扁平化的选煤厂生产运营管理模式。智能决策中心通过数据采集与集中监视、生产组织与调度、生产管理与执行等系统的建设,将智能化技术和选煤技术深度融合,实现各种分析评价与决策功能,是智能选煤的集中体现。选煤厂智能化“四大中心”各项功能通过统一的智能综合管控平台实现[15]。

5 智能化远期建设与发展的规划

1)智能服务应用新业态。选煤厂对关键设备远程运维需求迫切,选煤厂大宗物料及备品备件采购过程不透明等问题突出。以保证选煤厂生产连续为核心,在智能化选煤厂系统架构中规划了智能服务内容。未来整合信息资源、打通信息通道是大势所趋,因此,鼓励选煤厂勇于革新经营管理模式,大胆尝试设备云端运维服务,推动设备全生命周期管理及智能巡检等工业APP 优先上云,逐渐丰富智能化内涵[16]。

2)基于工业大数据的协调创新。针对选煤厂生产管理高度依赖人工经验、专业领域人才储备不足、数据价值挖掘不透等问题,未来通过基于工业大数据的协调创新,来推进洗煤厂生产、经营管理经验的累积、共享和学习,对选煤厂生产经营管理活动中的设备运维、质量管控、智能决策等应用场景进行完善与改进,长期持续不断地保持企业数据应用创新的动力和激情。

6 结语

在新兴智能技术不断与各行业深度融合蓬勃发展、环境与资源可持续发展却受到制约的新情势下,选煤行业已然意识到智能化进程刻不容缓。但实际推进进度不理想,选煤厂普遍存在规划不完善、建设水平较低,专业人员缺失等问题,尤其是中小型选煤厂,自动化程度不高、工艺技术落后、质量管控能力不足,关键数据仍靠人工填写,多数岗位需依赖人工操作,难以满足高质量发展的需要。针对智能化选煤厂内涵和核心特征,系统性地论述了智能化选煤厂架构及分级建设思路,提出了“1 个平台、2 个基础、4大中心”的重点建设内容,并对更高阶段的智能化建设与发展进行了规划,为加快选煤厂数字化、网络化、智能化建设进程,推进智能化技术与选煤技术的双向融合,提供新的理论思路。