某航电枢纽工程阻渗墙应用振孔高压旋喷工艺研究

2022-12-16徐洋曾谊珺江西省港航建设投资集团有限公司石虎塘航电枢纽分公司

徐洋 曾谊珺 江西省港航建设投资集团有限公司石虎塘航电枢纽分公司

1.引言

振孔高压旋喷注浆是一种新型的高压喷射注浆技术,它利用大功率高频振动锤,直接将钻杆和高压射流喷钻头复合体振动到地层设计深度,一体化完成打孔和注浆操作。该技术具有成孔效率高,施工速度快,能够完成小孔距的高压喷射施工,打孔注浆一体化,无须冲洗液等诸多技术优势。钻孔高压旋喷法已广泛用于各行业建筑工程地基处理领域,尤其是航电枢纽工程基础阻渗工程应用广泛。振孔高压喷射在砂砾石、卵砾石等地层条件下建造防渗帷幕的技术也已工艺成熟,工程经验积累丰富。案例航电枢纽工程在主阻渗墙浇注中应用该工艺,取得了良好的工程应用效果。

2.振孔高压旋喷法工艺述要

振孔高压旋喷法工序:工前准备——确定孔位-喷射机到位——振动管垂直度调节——高压喷射介质地面试验喷洒供给——振动钻至要求深度——喷射提升到设计高程——提出振动管,结束高压喷射——进入下一道工序[1]。

振孔高压旋喷法工艺具有如下技术优势:

(1)工序简易。振动管将高压射流管和钻杆集成在一起。通过振动强力成孔,一次完成钻孔过程和高压旋喷孔,实现了无序钻孔,可依次开展高压旋喷施工。从工艺上完全解决了常规钻孔中高压喷射相对繁琐的操作过程,基本上克服了塌孔、频繁起降高压喷射管、反复扫孔、高压喷射管不达预定深度等问题。

(2)速度快效率高。大功率高频振动(60-90)kW,可直接用于将高压射流振动管振动入地层。通常情况下,1520m深的砾石地层只需大约10分钟。这充分利用了快速成孔的优点,实现0.6~1m小孔距、15~30cm/min高速高压射流成壁工艺。振动钻速高、高压旋喷提升速率快,使得振动孔高压旋喷技术有了很高的施工速率,单机效率是高压旋喷的2倍有余。

(3)成墙质量优。应用高压水泥砂浆射流振孔旋喷或摆喷技术,即使砾石地层也足以振动成孔。振孔高压旋喷法能有效避免的粗颗粒沉淀、塌孔、缩孔等导致的假注现象,可以通过取消泥浆护壁和进入淤泥等易缩地层中得到彻底避免。直接由高压射流振动管振动至需要深度,通过高压射流将水泥浆注入孔内,能够从根本上保证了管壁深度和质量。

(4)适应性强。高压旋喷技术更广泛地可用于各种第4系松散至密实地层。同样适用于强风化地层和厚度较小的泥质地层。

(5)节约材料低污染。由于施工孔距较小,喷射效率的提高可实现较快的提升速率,振孔高压旋喷法灌浆比钻孔高压喷射注浆快1.5~3倍。无须冲洗液,浆液浪费量小,工程污染大幅度降低。

3.工程概况

某大Ⅰ型航电枢纽工程兼具蓄水、防洪、航运、发电、水产养殖等功能。最大设计库容16.97×108m3,泄流最大量22704m3/S,水库正常设计水位116m,洪水校核标准300年一遇。河床式水电站发电总装机66MW。季节封冻河流船闸,净宽28m,有效长度180m,同时可容纳千吨级4艘驳船过闸。

吹填土坝阻渗墙采用振孔高压旋喷工艺成建,地质条件自上而下的施工现场地层条件依次为(1)厚1m~10.5m吹填砂;(2)原地层为低质细砂和粗砂,松散至稍密,0m~11.9m厚(3)下部基岩为白垩系泥岩,地表岩体中等风化。

4.振孔高压旋喷工艺施工

4.1 围井及钻孔布置

矩形围护井宽5孔,3.2m网缘,长6孔,4.0m网缘。具体布局见图1所示。钻孔采取0.80m孔距[2]。

图1 振孔高压旋喷工艺围井平面与测试分组

4.2 振孔高压旋喷参数

采取双管高压旋喷。结合场地条件、工程设计,依据提升速率的差异,拟定3组参数设计开展比较试验。相关参数如下:

(1)孔距,0.80m。

(2)转速,16~20r/min。

(3)提升速率,20 cm/min(sx1-7~sx1-9,18cm/min(sx1-1~sx1-6),16cm/min(sx1-10~sx1-15),sx1-16~sx1-8),基岩4cm/min。

(4)压缩空气,气量5.5,m3/min,压力0.8,Mpa~1.2,Mpa。

(5)水泥浆,流量≥140Lmin,压力32~35Mpa。

(6)浆密度,1.35~1.45g/cm3。

(7)孔斜率,≤1%。

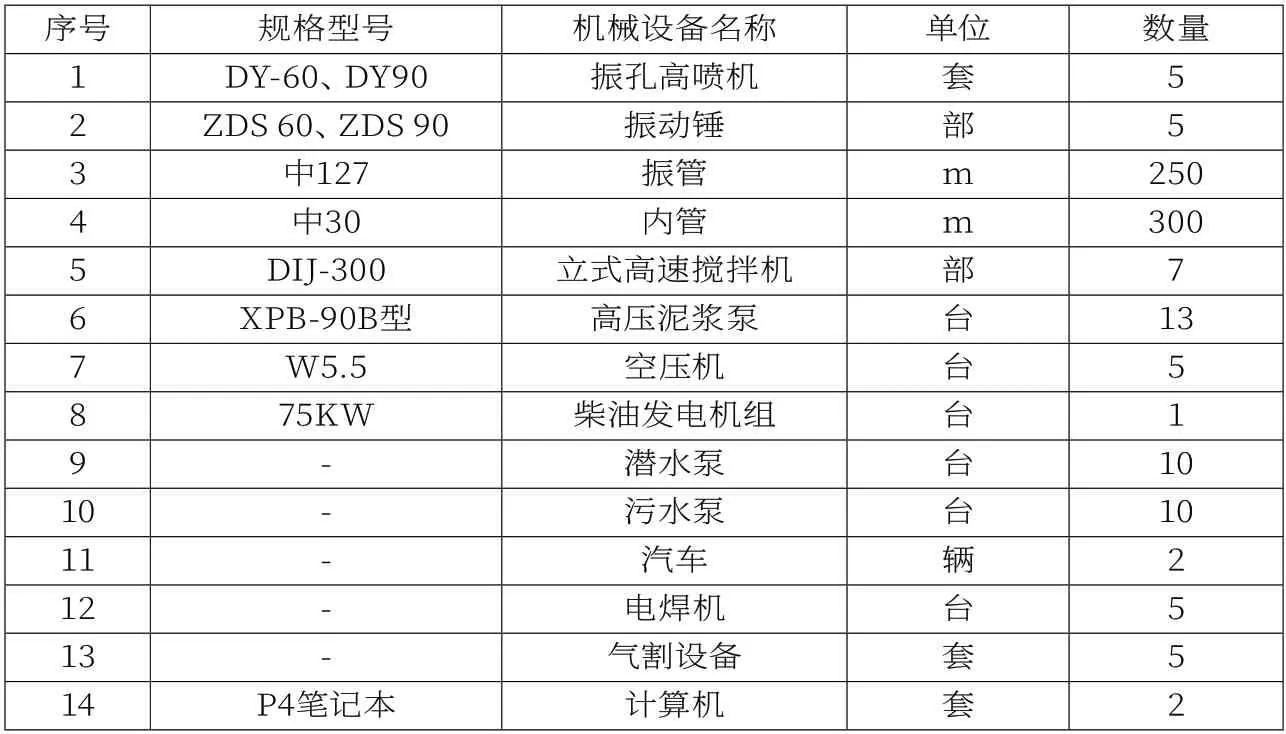

(8)主要设备配置数量,如表1所示。

表1 主要设备配置表

4.3 工艺流程

振孔旋喷工序:工前准备→放样孔位→设备就位→振管垂直度调节→试验喷射→振动至需要深度→旋转到墙顶高度→喷嘴提出→下一工序。

4.4 重点施工控制

(1)孔倾角:孔倾角控制对阻渗墙的连续性起着决定性作用,是振孔高压旋喷技术中的重要控制指标。只要在振动孔前对振动管的垂直度进行很好的调整,当孔内没有很特殊的变化时,孔倾角就能在设计范围内得到充分的保证。施工前采用铅锤对振动管垂直度进行调整。在振孔过程中,开展了检测,并适时纠偏。

(2)提升速度。这是较为关键的一个施工参数中很关键的一个,一般要根据操作参数,须由试验给予确定,施工操作中必须按确定的一定要根据提升速度施工参数进行提升操作。

(3)水泥浆制备及应用:将水泥浆与32.5 级普通硅酸盐水泥混合。水泥浆在去除须滤除杂质或大颗粒。调拌主要由高速调拌机完成。当高速调拌时间大于30S时,水泥浆不能应用4h以上。制浆材料应用重量法测定,误差须低于5%,水泥浆比重控制在1.30~1.40g/cm3区间,须定时给予检测。料浆控制温度在5~40℃之间[3]。

4.5 施工质量控制

(1)孔的定位。基于设计工序,由测量员布设样板,并根据振动孔号进行标记。振动孔前,应根据标记准确定位,定位误差≤3c。振动孔定位后,质量检验人员应检查合格,开展下一道工序。

(2)孔斜控制:孔斜控制主要通过调节高压射流振动管的垂直度来实现。通过调整振动孔旋转射流的4根液压腿,将放置在高压射流主柱上的铅锤在环形中心定位。射流整体处于水平状态,振动管保持垂直状态。给予2次试验,满足了高压旋喷施工的偏差控制要求。振孔操作,实时检测,有偏差立即纠正。

(3)确保管路、电路和装备系统状态良好,振动钻进前,基于设计压力给予试喷。应根据振动孔参数调整浆液和气体压力,直至达到要求孔深。

(4)达到设计孔深以后,调整气体和浆液参数至设计值,并原位喷射30返喷孔,根据设计参数开展提升和高喷作业。

(5)为保证阻渗墙进入岩石并能很好地嵌入其中,振动孔的设计孔深设置为0.5,在振动孔振捣时,应根据地质勘察资料和机械振动综合判别具体控制。

(6)地层变化、孔数、孔深等发生特殊情况,须给予处理并详细记录。

(7)高压喷射作业:高压喷射作业是根据周围井测试大纲确定的技术指标开展的。提升至设计阻渗墙顶高程后,泥浆和气压降低,地面迅速提出。

(8)振动孔高喷注浆应尽量保持全孔连续。特殊情况下施工过程一定要中断时,需要对间歇部分重新喷涂,搭接长度不低于0.50m。复喷后,一定要由技术人员给予检查。

(9)当注浆压力突然上升或下降,提升过程中孔口浆液浓度或返浆量异常时,应适时查明原因,妥善处理。

(10)高压旋喷工艺结束后,灌浆孔及时用浆液或水泥浆重新充填,直至孔内浆液面不降低为止。

(11)操作过程须给予准确、详细记录。包括施工参数、材料消耗、异常情况以及处治措施。值班记录表应适时签署并报送工程技术部。

(12)施工中,应实时检查主要施工技术指标,尤其是浆液压力、浆液体积、浆液比例、风压、风量和提升速度等,并对异常适时进行处理。

(13)高压旋喷注灌浆常见突发情况及处理措施:

1)孔口处不返浆。停止操作,举升喷嘴,问题排查,如是地层漏失,则应用原位补浆、充填粉细砂等充填材料,必要时振动管,在孔口处充填相当数量充填材料,反复开展,直到孔口返浆。同时考虑填充加速器;当孔口返回少量泥浆时,应适当降低喷射管提升速度。

2)当孔口浆液浓度过高时,在孔口增设补偿稀释水管或适当降低浆液的浓度,以控制流量,防止高压喷嘴和地埋管坍塌等事故。

3)配备柴油发电机,功率≥30kw,避免施工过程中突然停电等意外要素。

(14)在高压旋喷施工中,经常会观察到浆液回流现象,并采取措施保证浆液在孔内顺利流动,防止地层劈裂和地表抬升。

(15)定期检查并准确判别喷嘴和气体喷嘴的完整性,处理异常流动。

4.6 特殊情况处理

(1)即时观测,准确判别浆液喷头和空气喷头的畅通情况:当浆液喷头和空气喷头阻塞时,停止喷浆,增加注灌浆压力,适当降低泥浆的浓度,并快速反复上下移动喷头,力求打开,然后开展重叠长度不低于0.5m的复灌施工。各孔振动孔施工前,应开展状态良好的喷嘴试验,对介质流量异常的喷嘴开展更换或处理。

(2)在正常供浆的状态下,当孔口密度较小时,设计要求不满足时,增加浆液密度或用量。

(3)孔口发生不返浆,须停止提升或降低提升速度,增大风压和浆量;在孔口返回少量泥浆时,降低提升操作速度。

(4)当停机超过3台时,应在继续施工前清理泵浆管道。

(5)正常供浆条件下,孔口处浆液密度降低,浆液量增加,风压降低,浆液密度或浆液量增加。如果孔口处注浆量太大,有效注浆范围通常与注灌浆量的不适应性有关,可采取下述措施:①提高喷注压力;②适当调整喷嘴规格;③适当提升速度。

(6)当高压旋喷因某些原因中断和恢复时,开展重新喷浆,搭接长度不低于0.5m。如果中断时长超出水泥终凝用时,则应在打断位置上方和下方1m内开展复喷孔。

4.7 围井质量检验

开挖检查在试井完成后28天对井壁内外开展开挖检查。

(1)井外开挖检查

井外周边,做9.5m深度开挖。因为地下水和流砂的影响,不能挖至岩面。桩径是从墙的正面测量的。壁厚可以满足60厘米壁厚的要求,并且有很大的富余。井壁重叠良好,井身外观规则。16cm/min的壁厚略大于20cm/min的壁厚。

(2)井内开挖检查

开挖完井外检查后应用人工挖井,挖井至井底,并进岩0.2m~0.5m区间。观察基坑内阻渗墙重叠状态。阻渗墙开挖与井外开挖相一致,形状规则,重叠良好,墙体均匀连续。根据实测数据,短边墙最大厚度为1.6m,最小厚度为1.1m,长边墙基本厚度为1.3m。由于地层变化,凸凹局部出现。0.5m浅基岩强风化,呈现小碎块,水泥浆填充良好。这部分墙体也能很好的连接。钻孔检查在振动孔高压射流壁上布设3个孔,钻孔取芯和注水。

本案例工程主体阻渗墙正常施工历时76天工期76d,总工作量20793.02m2。共用平台数为308天,5架高压射流平均作业效率67.51m/平台。最高日效率201.26m/日。水泥用量为9184.6T,平均水泥用量为226.3kg/m2。工期未发生安全和质量事故。

5.结语

对案例航电枢纽工程阻渗墙应用振孔高压旋喷工艺进行了研究。文中介绍了振孔高压旋喷法工艺概念要点,案例航电枢纽工程振孔高压旋喷施工工艺技术点包括围井及钻孔布置、振孔高压旋喷参数、施工准备、施工程序、工艺流程、重点施工控制、特殊情况处理、工程质量查验与验收等10个方面内容,相关技术点,对同类工程应用有技术借鉴意义。