金属材料内部缺陷试块的热压扩散连接制备方法

2022-12-14唐凌天王海舟

张 亮, 唐凌天, 王海舟

(1. 钢铁研究总院,北京 100081; 2. 北京中实国金国际实验室能力验证研究有限公司,北京 100081)

0 引 言

在无损检测技术应用领域,各类试块构成了无损检测体系重要组成因素之一,尤其是对于超声波检测技术领域,试块在检测过程各阶段发挥了保障检测结果准确的重要作用,标准试块、对比试块及模拟试块共同构成了相应的无损检测的试块体系。标准试块应用于仪器探头系统性能测试校准和检测校准,其制备有明确的要求,如标准、规范等,在试块材质、表面状态、几何形状等方面作出具体规定[1]。对比试块被应用于与被检测试样所产生信号进行比较,以做出结果判断,因此其材质、外形尺寸及表面状态等须能够代表被检测试样特征,其制备要求多根据行业应用需求而提出[2]。模拟试块由于其具有缺陷真实的特征,在再现检测工况、人员考核评定、实验室能力验证方面有着越来越多的实际重要应用[3-4]。

标准试块与对比试块根据其使用特点和需求,通常由专业机构采用一定的机械加工手段,依据较为标准化的程序进行,目前基本能够满足应用需求。模拟试块以往是通过将过往检测所发现含有自然缺陷的试样进行解剖留存或嵌入一定的基体来进行制备。相比较标准试块和对比试块肉眼可见的规则人工缺陷的特征,模拟试块缺陷多为内嵌式,即缺陷内置于试样基体内部,不可通过肉眼进行缺陷性质和位置的确定。

近年来模拟试块的制备及应用在如下领域:在焊接产品检测领域,多以利用预埋某种物体、依靠焊接技巧制作等方式来实现制备模拟试块中的人工“自然”缺陷[5-6]。在缺陷定量定性的无损检测评价领域,利用机械加工方式,如钻取孔、槽等,以实现不同类型缺陷的模拟制备应用[7-8]。在增材制造领域,利用增材制造技术直接设计、打印不同材质、不同尺寸的缺陷试块,以满足质量控制评价和研究需求[9-11]。上述相关制备方法中,前者依靠手工焊接来控制缺陷设计值,其稳定性和加工精度难以保障,且制备效率较低;钻孔等机加工方式不能制备缺陷内嵌型试块,缺陷类型较为单一;增材制造虽能够在设计阶段进行缺陷的尺寸设计,但要实现高精度的制备需要对过程参数进行繁杂调试和打印试验,且制备成本极高。综合以上制备方法各因素,制备统一的模拟试块难度较大,故也限制了模拟试块的定制化研制工作和其在相关领域的应用效率。

热压扩散连接作为材料连接技术之一,是异种金属材料、耐热合金、复合新材料等主要连接方法。通过该方法制备的微流道换热器应用于石油石化处理工艺部件[12]。在飞机钛合金四片式空心发动机叶片的制备工作中,研究了微观结构对于扩散连接工艺方法的影响[13]。通过研究不同的温度、时间条件,分析了对TC21钛合金扩散连接接头组织、性能的影响[14]。基于热压扩散连接技术的工艺特点,结合模拟试块内嵌式缺陷制备的特殊要求,本文研究为利用热压扩散连接方法制备无损检测模拟试块提供一定试验思路,通过制备试验及相关表征分析的验证,以期能够实现该制备方法在模拟试块研制工作中的良好应用,为后续研究工作奠定一定基础。

1 实验设计

热压扩散连接技术是在一定的压力与温度下,将工件待连接表面相互接触,通过微观塑性变形使工件紧密接触,界面处原子在一定时间内发生相互扩散,形成一体化工件。基于扩散连接界面完全熔合的基本要求,热压扩散连接制备过程须在一定界面、工艺条件下进行,即所制备试块的质量及应用效果受界面及相关工艺条件的影响[15]。

1)界面条件,指发生扩散连接的界面粗糙度要满足扩散连接所需的充分接触条件,且不应具有影响基体扩散的其他膜层(如氧化物层等)。

2)工艺条件,指扩散连接过程需要在满足要求的一定的轴向压力、温度和时间下进行,保证界面间隙消除、原子充分扩散,促使基体与扩散连接区域状态、组织结构一致。

基于以上制备方法的影响因素和缺陷控制的研究内容,本试验从基体选材、缺陷类型、热压温度、保温时间、施加轴向压力及真空度等方面进行试验条件的设计。

1.1 试块基材选择

缺陷试块材料应选用与待检真实工件材质相同或相似的材料,结合金属材料透声性、声速、声衰减等物性特征,材质均匀的一般要求,本试验拟采用具有代表性的典型试块用材优质碳素结构钢20号钢作为该试验的选材。

1.2 缺陷类型

缺陷试块制备难度较大的多为内部闭合性类缺陷,试块缺陷形、位的控制会直接影响试块的最终应用效果和评价,为此选择缺陷控制难度较大的空腔类缺陷进行制备研究,具有实际参考意义。缺陷形状的差异,对于缺陷试块的制备和应用有着重要影响,因此通过设计不同形状的缺陷,以求获得相关能够支持试块研制工作的规律性结论。

1.3 热压温度、时间、压力及真空度

温度影响因素主要是通过影响材料屈服强度和原子扩散速度来实现的,对界面空隙缺陷消除起决定作用。通常情况下,扩散连接的温度T=0.5~0.8 Tm(Tm为材料熔点)。

连接界面需要在一定的保温时间内完成扩散,以满足结合质量需求。时间过短,界面空隙缺陷不能消除;时间过长,基体材料晶粒粗化严重,影响界面结合强度。

施加压力,是为了使连接接触表面凸起部分产生微观塑性变形,增大接触面积,促进界面处原子的充分扩散,加速再结晶过程。一般而言,施加压力要大于金属基材在扩散温度下的屈服强度。

扩散接连过程须在一定的真空环境或者惰性气氛下进行,目的是防止扩散连接表面在高温下发生严重氧化并进一步阻碍界面原子的扩散过程。

结合上述影响因素的关键,热压扩散连接过程及试块制备的应用效果与上述影响因素密切相关,适宜的试验条件是试块研制工作成败的先决条件。

2 实验部分

2.1 试块制备

2.1.1 基材

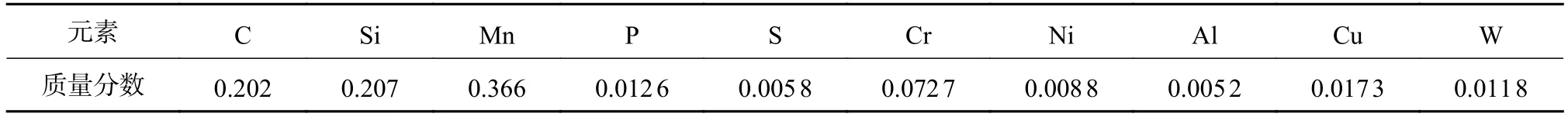

试块基材选用规格为ϕ70 mm的热轧态20号圆钢,其化学成分如表1所示。材料熔点为1 489~1 529 ℃(实测),1 100 ℃ 下的屈服强度约 12 MPa(实测)。

表1 基材化学成分 %

2.1.2 试块及缺陷加工

将试块基材加工至外形尺寸为ϕ68 mm×30 mm圆柱形试块两块待用,其中一块用于试块缺陷的预先制备,另一块试块待用。两试块上下表面精磨后粗糙度 Ra在 0.1~0.3 µm。

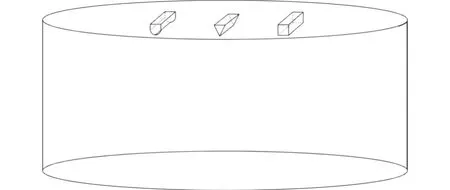

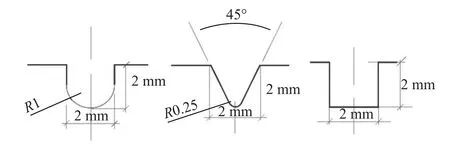

在一试块精磨表面试块选择的一定位置,加工U形、V形和矩形三种规格的槽状人工缺陷,缺陷相对位置及横截面设计尺寸如图1~图2所示。

图1 缺陷相对位置

图2 缺陷横截面设计尺寸

2.1.3 试验装置

热压扩散连接装置为型号VΗP450/100-2200的真空热压烧结炉。

2.1.4 试验条件

本次试验选择热压温度1 100 ℃作为扩散连接温度,保温时间为45 min,真空度保持2~8 Pa。对试块施加的轴向压力约为20 MPa。

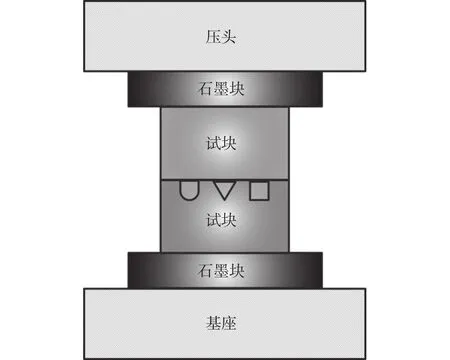

2.1.5 试验过程

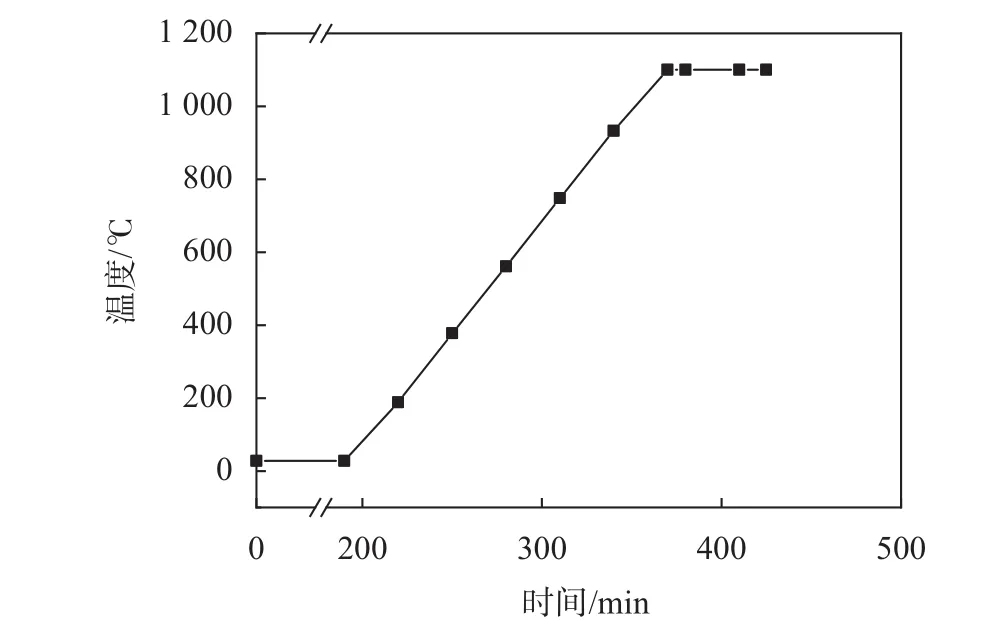

将所制备带有人工缺陷试块和待用试块经丙酮、酒精清洗,除去表面油污和杂质,吹干后同心叠放置入真空热压烧结炉,试块叠放及装置示意图见图3。将热压炉腔抽真空至预设真空度,炉内匀速升温至指定温度并保持预定时间后,自然冷却至室温。试验升、保温参数及过程见图4。

图3 装置示意图

图4 热压扩散连接参数及过程

2.2 试块表征

为了获取热压扩散连接方法所制备试块及内部缺陷的状态变化等信息,通过相应表征手段进行分析。

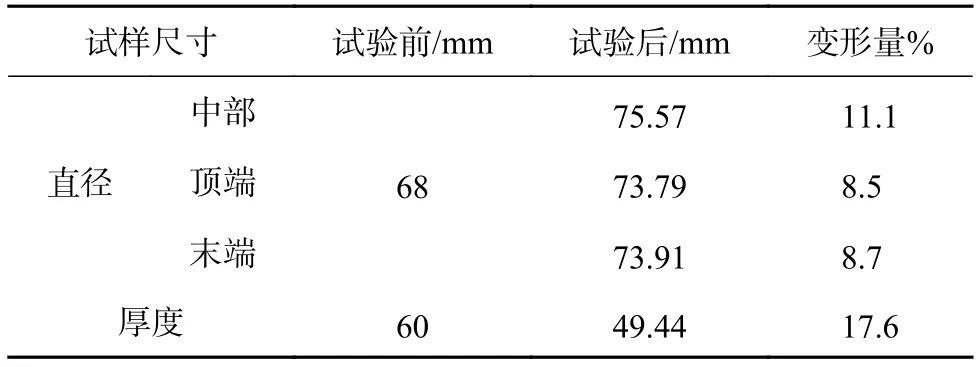

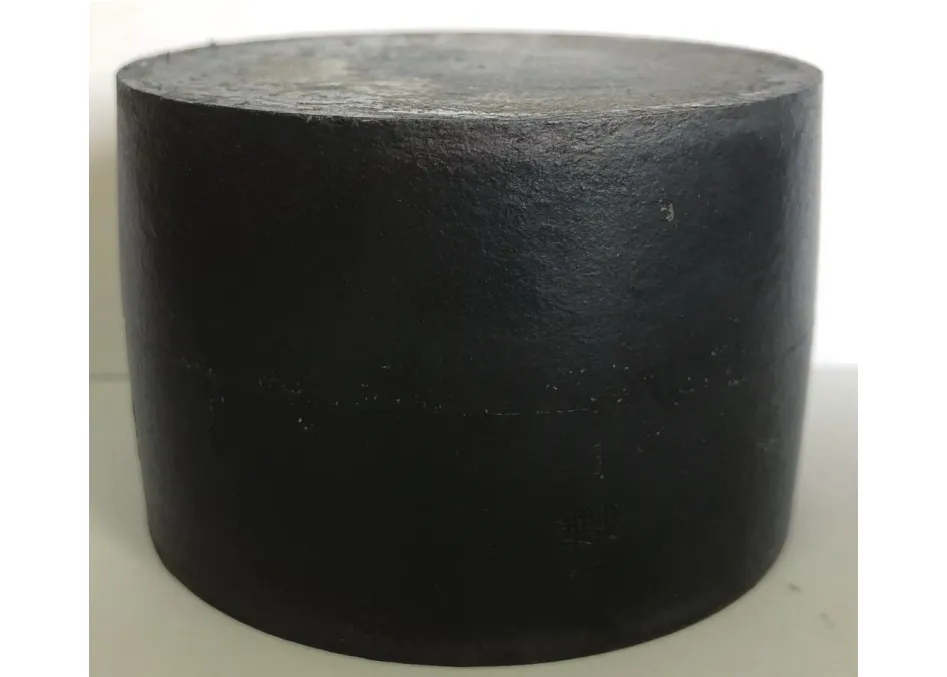

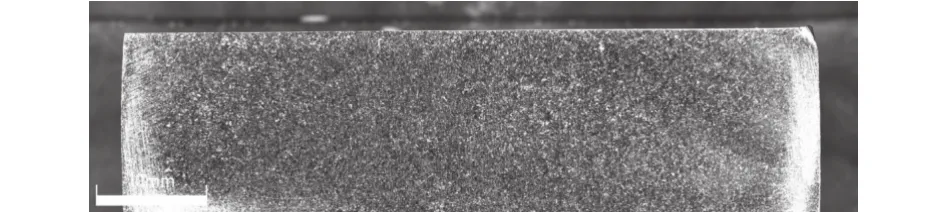

2.2.1 宏观表征分析

对所制备试块(图5)宏观外形尺寸进行测量表征。试样经过热压后,整体由圆柱体塑性变型为圆鼓状。沿直径方向,上下边缘两端向四周变形量一致,中间变形量较上下两端稍大;沿厚度方向,试块厚度减小较多。具体参数见表2。

表2 试验前后试块尺寸及宏观变形量

图5 热压扩散连接方法制备试块

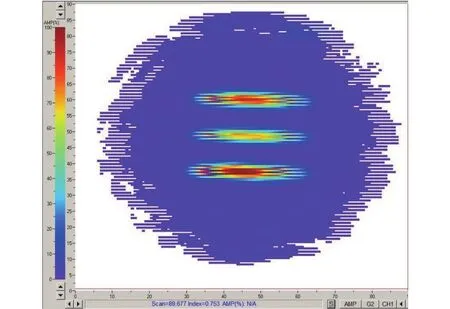

对试块进行超声波C扫描和射线透射检测,相应检测结果如图6、7所示,三个条状缺陷均清晰可见且呈现水平平行排列分布,其他处基体无缺陷信息。

图6 超声波C扫描成像

图7 射线检测图像

试块缺陷原设计在无损检测图像中由上至下排列,依次分别为U型、V型和矩形。超声波C扫描检测结果显示缺陷反射体水平宽度从小到大依次为V型、U型和矩形。缺陷透射检测显示,缺陷投影宽度从小到大依次为V型、矩形和U型。

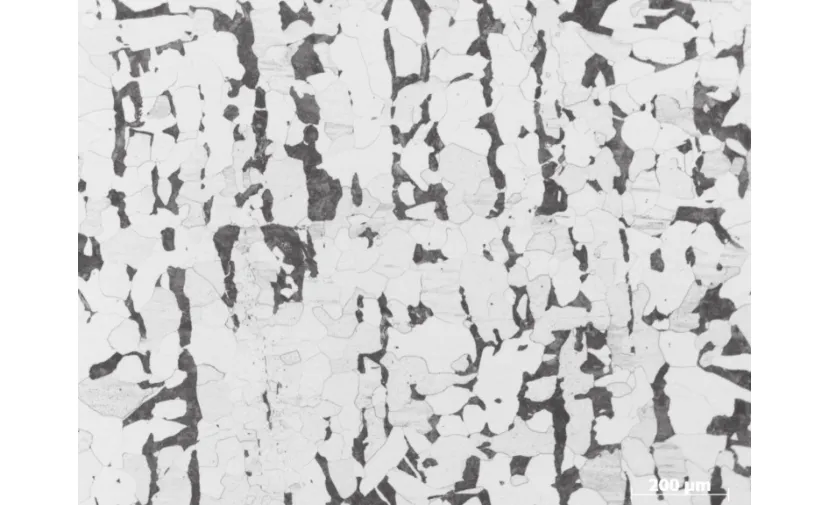

2.2.2 微观表征分析

对扩散连接区域组织形貌进行检验。从纵截面低倍形貌(图8)可见,熔合线位置已难以分辨。高倍检验(图9)下可见,熔合区域附近组织熔合较好,熔合区域附近组织发生了再结晶,该处组织与基体组织未见明显区别,呈现铁素体+珠光体组织,珠光体片层未见明显球化。

图8 纵截面低倍组织形貌

图9 熔合区域高倍组织形貌

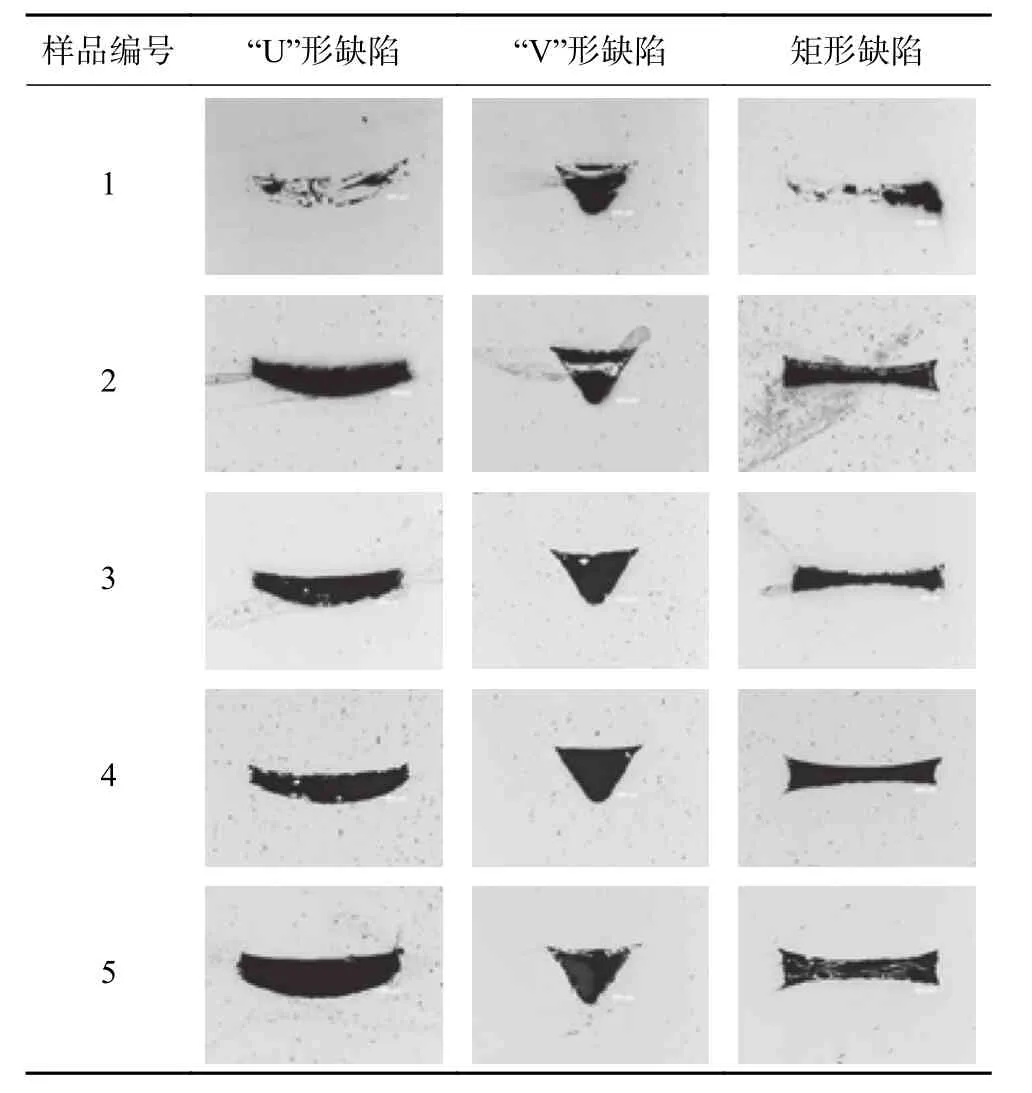

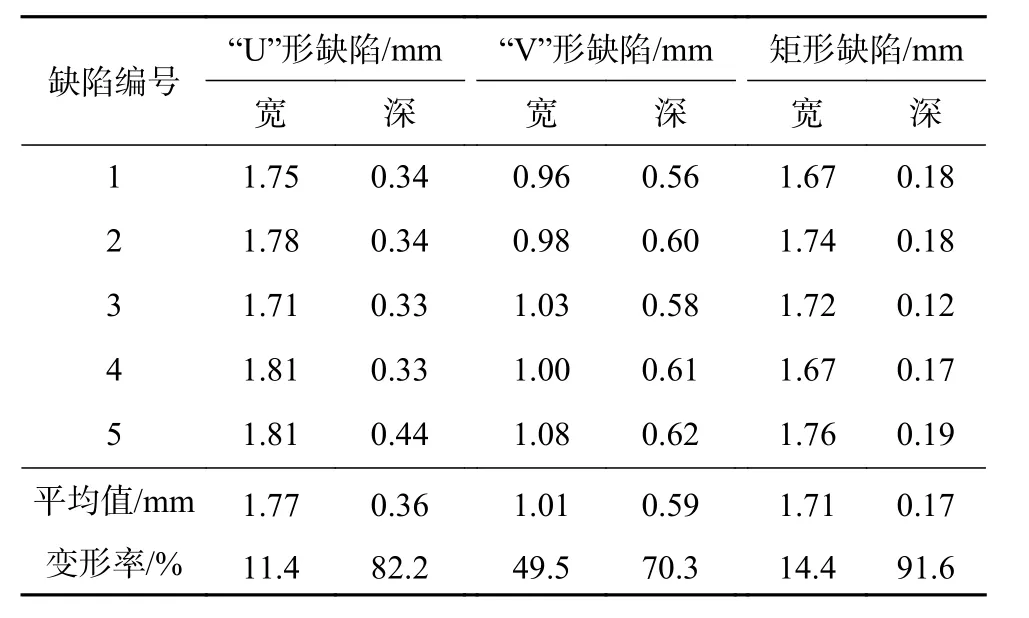

为了评估人工缺陷形变情况,将其所在区域沿缺陷长度方向均匀切分为五段,分别测量缺陷横截面宽度和深度尺寸。表3中从左至右,依次为U型、V型和矩形人工缺陷横截面。图中可见,部分基体压入人工缺陷处,填充了部分空间。不同形状设计的缺陷形变呈现不同的变化规律。宽度变形率与人工缺陷边界和扩散连接界面夹角有关,夹角越小,抵挡变形的能力越差(呈现<90°时)。深度变形率与垂直于压力作用方向上人工缺陷的角度有关,角度越小的人工缺陷,反作用力压强越大,抵抗变形的能力越强。缺陷宽度和深度残余量、变形率见表4。表中“宽”均从横向测量预制槽剩余最大尺寸,“深”均为纵向测量预制槽中间位置深度尺寸。

表3 缺陷界面形貌

表4 缺陷宽度和深度的残余量及变形率

2.3 试块应用分析

上述制备缺陷试块超声C扫描检测和射线透射检测结果显示,缺陷所在水平方向缺陷投影清晰可见,且缺陷边缘锐利,无过度区域。超声C扫描检测以0.4 mm分辨率、40 mm/s 扫描速度进行扫查,选择30 mm深、ϕ0.8 mm平底孔试块作为对比试样,并以伤波高度80%增益调节灵敏度。在此检测灵敏度基础上,试块非设计缺陷部位波高均在10%以内,没有形成影响正常检测的微孔等其他有害缺陷。从试块组织信息来看,试块在扩散界面及界面两侧基体组织均为一致的铁素体+片层珠光体组织,各部位晶粒度级别一致。从超声波检测的技术要求和实际应用,以及对试块组织均匀性、一致性的要求,所制备的缺陷试块具有可行性。

2.4 方法进一步研究

扩散连接制备方法为制备内嵌型缺陷试块提供了思路和方法,避免了以往无损检测试块在缺陷埋入、焊接后处理所需繁杂工序,以及试块缺陷不能完全复制及批量化制备的不足之处。为了更为贴合检测实际应用需求,后续试块的研制工作还需在缺陷分类及模拟制备、不同基体材质及连接界面处理、试块形变控制等方面做更进一步的探索研究,实现试块精准制备的最终目的。

3 结束语

1)制备方法应用的可行性:通过适宜的热压扩散连接条件及过程制备的缺陷试块,其连接区域熔合较好且无影响检测的有害熔合缺陷,试块基体无新组织产生,使得该方法可应用于试块的研制成为先决条件。由于热压扩散连接过程为一体化成型制备工艺,因此可以在同一热压制备过程实现多个试块的批量制备,体现了利用该方法制备缺陷试块一致性好、效率高的优点。

2)制备缺陷试块的适用性:根据制备方法和人工缺陷加工特点,能够制备点状、条状和面积型等具备一定反射面的内部缺陷,因此更适用于超声波检测领域,可以人工模拟如缩孔、裂纹、分层等类型缺陷。

3)制备方法的局限性及其改进:试验结果表明在不限制施加轴向压力的压头位移时,试块轴向和直径方向上的宏观变形率在8%~17%左右;试块内三种不同规格尺寸的缺陷发生了较为明显的变形。以上试块宏观外形和内部缺陷的变形,对于试块及其缺陷的定尺、定位的定制化应用产生了不利影响。为了满足目标应用需求,需要保证连接区域熔合完好的情况下,尽可能控制试块及人工缺陷的形变量。在后续研究过程中,应采取有效措施控制其塑性变形,如对于热压炉的传动装置进行位移控制改造,或使用高温下强度远大于试块材质屈服强度的高强石墨块限制压头位移,通过上述方式可控制试块及缺陷形变量以满足试块的应用需求。