面向军民两用产业“双循环”的云检测生态模式转型

2022-12-14周鹏飞戴铮王文强危荃刘骁佳沈彩霞

■周鹏飞 戴铮 王文强 危荃 刘骁佳 沈彩霞

1 实施背景及必要性

1.1 质量“三高”提升的迫切需求

“十三五”以来,我国航天发射屡创新高,年发射次数连续两年位居世界第一。航天科技集团作为我国航天强国建设的主力军,“十三五”期间实施的宇航发射任务高达130 余次。以射线检测为代表的无损检作为型号产品生产制造流程中最主要的质量检测手段,直接关系型号产品最终质量与发射成败,是质量“三高”提升的重要环节。传统胶片照相法过程繁琐、效率低、成本高,环保性差,人工评定方式判读效率低、主观经验依赖性强、质量稳定性,复评复查周期长等问题,传统检测模式已无法适应航天型号高强度研制、高密度发射、大批量生产的新常态,迫切需要检测新技术、新模式的推广与应用突破瓶颈问题。

1.2 数字化转型发展的迫切需求

我国正处于推动航天强国建设“两个阶段、三步走”战略发展阶段,新一轮科技革命加速演进时代背景下,集团公司提出的数字化转型战略,全面推进航天制造业加速向数字化、网络化、智能化发展。目前检测领域仍采用纸质记录,数据统计、存贮查阅难,流转效率低,不利于产品质量管控和追溯。同时检测信息化基础薄弱,多厂协同模式下数据分散、利用率低,检测结果复查及信息反馈不便,造成了整个航天制造体系中信息堵点与短板。“检测装备+云服务”的云检测模式顺应航天制造业发展趋势,契合数字化转型战略方针。云检测获取的质量大数据将实现对设计端与制造端反馈赋能,从而带来航天型号质量管控模式升级,提高型号全生命周期质量与可靠性,进一步加快型号研制进度,降低综合成本。

1.3 高品质检测的迫切需求

随着新一轮科技革命和产业变革深入发展,新能源、轨交、电子、汽车等民用制造领域对高品质检测能力的需求也不断增强。部分发达国家为遏制我国产业快速发展,对关键技术、关键设备等进行全面封锁,可以预见未来高端检测装备和尖端检测技术的消化吸收引进存在壁垒。航天领域质量控制与检测技术通过多年发展,在部分领域已达到国际先进水平,通过军民融合等途径,将成熟的航天检测技术、装备和标准进行推广,竭力满足不同民用制造领域对高品质检测的需求,有利于提升了相关行业产品质量,提高国际竞争力。

1.4 行业服务化转型的迫切需求

二十一世纪以来,国内检测装备市场是全球最大的单一市场,需求量常年占全球50%以上,但欧、美、日等发达国家引领世界检测技术发展,占据检测装备产业顶端。国内检测装备厂家处于模仿与跟跑状态,主要面向低端检测市场,造成国内检测装备厂家规模小、盈利差,更有甚者沦为国外巨头代工厂。盈利效益差又反向影响资本、人才、产业政策向该行业聚集,造成恶性循环。随着新一代信息技术、人工智能技术的蓬勃发展,检测装备数字化、智能化、网络化发展趋势显著,依托国内信息技术、人工智能等技术优势,背靠国内广阔市场,以检测数据为核心,发展云检测模式,共同组建云检测生态圈,带动相关检测装备上下游产业联动,推进检测装备行业服务化转型升级,从而实现检测装备行业的弯道超车。

2 概述

面向检测行业数字化发展趋势,针对航天型号产品质量“三高”提升和民用产业升级过程对高品质检测的需求,以技术研究打通检测产品全链路为检测产业高速发展奠定基础为正向主线,形成基于“技术-产品-产业”三个纬度的“军+民”云检测双循环自闭环体系,通过循环内生自驱力推动云检测生态形成与发展。

云检测系统的应用涵盖航天、航空、核电、新能源、船舶等高端制造业全生命周期质量检测与监控,可应用于港口、电站、工厂、交通等领域运行过程监控与安全管理。提供智能检测装备、试验检测管理系统、AI 识别软件、云端数据中心、AR 远程平台、无人检测产线等全生态链产品与服务。实现检测与监测过程中的计划排程、工艺仿真、过程控制、智能检测、数据管理、远程服务、在线排故、教育培训等复杂场景功能。

航天产业中,在技术维度通过航天“三高”需求牵引,突破六大关键技术研究;在产品维度形成六大类核心检测类装备产品,从而大幅提高军工高端装备自主可控能力;在产业维度,通过数字化、智能化、网络化的云检测应用于整个航天型号产品全生命周期,从而服务国防科技工业高水平高速发展。而航天产业“三高目标实现”既验证了国产检测装备产品质量与可靠性又驱动检测技术深化发展,促进检测技术全流程服务延伸,从而完成一重循环,推动航天领域云检测“技术-产品-产业”良性发展。

民用产业中,通过对高品质检测服务的需求牵引,将成熟的航天检测技术进行场景迁移,开发针对民用产业不同客户的检测装备产品,从而带动整个检测领域上下游行业的共同发展,打造产业集群效应,实现云检测对全产业链的赋能,促进地方经济增长,带来检测产业规模扩大,牵引更多社会力量投入检测装备开发,形成多种产品并行发展态势,驱动更多的高端人才聚集,推进整个学科发展,专家涌现,形成全梯度人才培养的态势,进而推动检测技术研究深化,为出现颠覆性技术出现和实现技术持续领先奠定人才、物质与科研环境基础。

3 实施路径

3.1 坚持需求牵引,明确总体规划,规划数字化检测模式转型升级路径

图1 面向“双循环”的云检测生态模式转型升级模式

通过质量“三高”提升要求导入,产生检测模式转型的任务需求牵引,对传统检测模式进行解剖分析,从管理模式、流程审签、检测方法、资料存档、质量判读五个方面进行分析,提出“流程信息化、工艺定制化、过程自动化、结果数字化、判定智能化”的云检测五化转型路线。

综合调研业内各单位检测现状,发现共性问题,主要包括自动化程度低(手工检测占比超60%,过程一致性差、检测效率低)、数字化程度低(底片、纸介质记录占比超80%。数据统计查阅困难,质量管控和追溯困难、数据资源利用率低)、智能化程度低(人为评定主观依赖性强,易错/漏判)、网络化程度低(离散协同模式下厂所分散,跨域复评复查周期长、效率低)。聚焦上述难点、痛点问题,开展总体发展规划,整体框架设计、业务模块设计、技术服务体系设计和服务模式设计,通过研制自主可控的高端智检测装备,建设“全流程管理平台、工艺服务平台、智能评价平台、远程评定平台”,形成以高端检测装备研制串通硬件链路、智能识别助推转型升级、云端互联应用变革检测模式、图像数据打造核心价值的发展观。

根据调研结果与分析,结合无损检测、智能检测装备、工业互联网、大数据、人工智能、增强现等技术发展现状,提出“1347”的云检测模式架构:1:一套通用微服务架构;3:核心支撑三大中台(业务中台、数据中台、AI 中台);经典工业云四层架构(应用层、中台层、平台层、边缘层);7:七大典型应用APP(智能识别APP、远程诊断APP、在线阅片APP、工艺服务APP、远程培训APP、设备管理APP、质量统计APP),充分发挥各单位无损检测资源整合优势,实现数据资源共享(检测图像、检测统计数据)、质量服务共享(远程专家诊断、远程检测排产)等功能,推动航天制造业检测领域数字化、智能化、网络化转型,支撑航天“三高”发展。

3.2 瞄准建设目标,聚焦核心技术,打造面向军民产业的云检测拳头产品

针对军民产业对检测技术快速迭代发展的应用需求,解构云检测核心共性需求,形成“智能检测装备端+虚拟云端+用户终端”的布局形式,构建从系统设计端、检测实施端、数据分析端、远程协作端为一体的全链路产品及服务体系,打造一套流程融合、柔性智能、自主可控、敏捷复制、快速部署的数字化云检测平台。对标云检测生态建设目标和实际发展现状,形成“三级阶梯”发展目标:

短期(2020 年-2023 年):结合型号业务需求,打通跨厂/所云平台,运载火箭领域检测结果数字化覆盖率60%以上。

中期(2023 年-2035 年):迁移推广至核电、船舶等其他国防军工大型集团单位,打通跨院云平台,实现军工领域检测结果数字化覆盖率80%以上。

长期(2025 年-2030 年):推广应用至特种设备、新能源等民用领域,打通跨域云平台,实现民用领域检测结果数字化覆盖率90%以上。

检测装备端重点开展数据感知系统、智能装备控制系统和智能评价系统开发,并开展相应核心技术研究。云端和客户端主要是对智能检测装备上传的数据信息进行处理并显示,主要为智能识别技术与数据处理、加密通讯等技术。

云检测平台以检测数据中心建设为主线,实现制造产业无损检测软硬件资源统筹人员、数据、知识的互通、共用和共享,实现型号产品无损检测流程、过程及结果数据的可采集、可追踪、可应用,为产品研制过程质量管控和质量管理决策提供有力支撑,主要功能为:

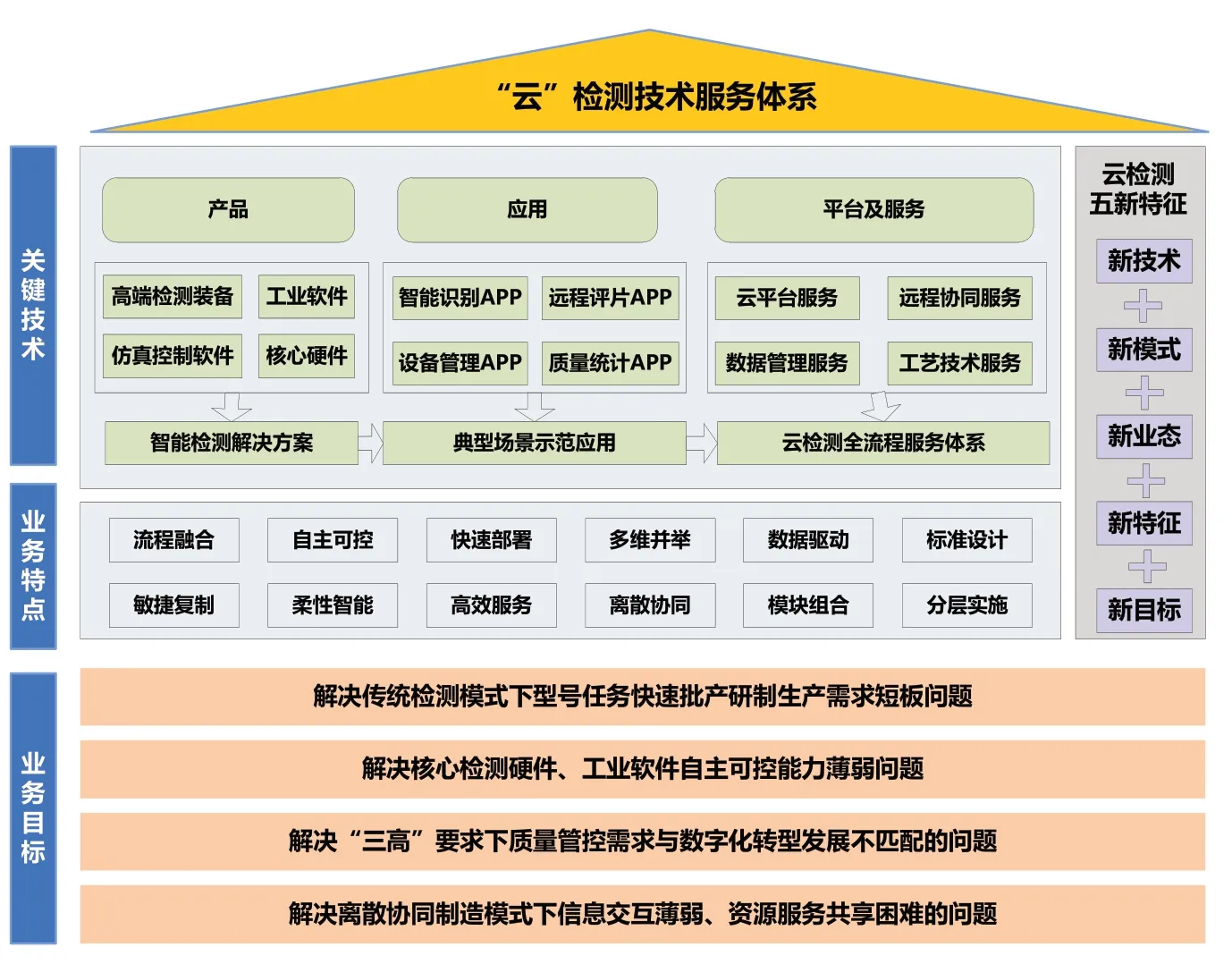

图2 云检测技术服务体系

①管流程——TDM 模块:云平台提供满足CNAS 实验室体系管理要求的TDM管理模块,通过TDM 系统实现检测任务输入、任务分发、检测报告输出等检测业务流程的线上管控,建立“型号产品信息——数字化检测数据结果”映射关系,为数据结果的分析与应用奠定基础;

②管过程——工艺支持、在线培训、远程诊断、远程评定、智能判读、AI 模型训练:1)面向检测过程:平台实现检测数据采集、存储,并提供检测过程复杂构件工艺仿真、推送和在线培训等技术服务;2)面向结果评定:云平台为制造单位提供远程诊断、远程评定、智能判读(集中或分布)、AI 模型训练等服务;

③管结果——复评复查、质量分析、数据挖掘:云平台实现各制造单位检测数据的集中管控和分析,面向型号总体可提供检测数据复查、质量统计分析结果,面向制造单位工艺可提供产品缺陷统计分析结果。

3.3 跟踪市场风向,输出检测技术,多维并举构建民用检测行业全新生态

国内不同规模检测行业厂商达数千家,根据服务客户群体侧重的不同一般分为医疗、电子、工业等领域,现阶段,因工业市场对低端检测产品需求量旺盛,国内大多厂商主要集中于产业链下游,销售/代理低中端设备及相关售后维保业务为主,中游业务(如成套装备集成定制、软件开发)为辅的经营模式,专注承担高端装备集成定制开发的企业较为稀缺。整体市场竞争情况呈现出低端装备市场竞争激烈,高端装备市场竞争相对平和,系统设计能力和集成控制水平成为阻止普通厂家进军高端装备市场的主要门槛。

图3 云检测技术产业生态构建总体规划

根据目前检测装备与云服务市场的分析结果,为满足高端制造业数字化转型对高品质检测结果的需求,迫切需要联合“四方”力量,制定总体规划、制造业服务化转型的云检测生态,主要做法包括:一)与地方政府开展智能制造转型发展调研与论证规划,构建“装备+平台+生态”的云检测产业发展路线;二)与高校、科研院所交流云检测相关人才培养;三)与设备厂商、相关行业龙头推进微服务、大数据、云计算、增强现实技术在检测领域的融合创新;四)与专业检测商、用户单位推进制造业服务化转型与检测数据增值业务。从“技术发展五阶段-成果转化五个联盟-推广应用五个方向-产品孵化六大领域-重点打造六个平台”逐步形成数据中心,构建产业集群与联盟,形成“无损检测、检测软件、云计算、自动化、增强现实、人工智能”六大行业组成的检测生态链,推进智能检测装备服务化转型最终形成云检测生态。