超支化聚酰胺修饰碳纳米管/环氧树脂复合材料的制备及性能

2022-12-13张贤明盛兴跃全弘彬

李 璐,张贤明,盛兴跃,刘 攀,全弘彬,李 凯

(1.重庆工商大学废油资源化技术与装备教育部工程研究中心,重庆 400060;2. 重庆市智翔铺道技术工程有限公司,重庆 401336;3. 招商局重庆交通科研设计院有限公司,重庆 400067)

环氧树脂作为应用最广的高分子材料之一,具有优异的力学性能,在风电行业、电子电气、建筑行业、道路交通、化工防腐、石油化工、航空航天、船舶运输等领域都发挥着重要的作用,其市场需求量也呈现逐年递增的趋势。但环氧树脂也存在一定的缺陷而限制了它的应用,如韧性差、脆性大、耐冲击强度低、容易开裂、耐候性不佳。因此,改善环氧树脂性脆,提高环氧树脂的韧性,对于解决目前环氧树脂所存在的问题,使其在国民经济各个重要领域的进一步应用意义重大[1~6]。

为改善环氧树脂的韧性,国内外研究了较多的增韧手段。Payam 等[7]将端羟基聚丁二烯(MHTPB)用乙烯基(DVB)交联改性,然后用于增韧环氧树脂,结果表明,当DVB 质量分数为MHTPB 的20%时,改性效果最好,材料获得了优良的冲击性能及力学性能;Li 等[8]研究了半互穿网络结构的醚酮/环氧体系(PEK-C),采用氰酸酯树脂固化该体系,结果表明,复合材料的断裂韧性和弯曲强度均得到不同程度的提升;蒋玉梅等[9]研究了端羧基液体丁腈橡胶(CTBN)/纳米SiO2(n-SiO2)双增韧剂改性环氧树脂,得出当CTBN 与n-SiO2质量比为2:1,双增韧剂与环氧树脂质量比为1:8,180 ℃固化2.5 h 时的增韧效果最好,材料的冲击强度可达18.24 kJ/m2。上述环氧树脂增韧方法虽然有一定效果,但往往以牺牲其他力学性能为代价。

碳纳米管由于其较高的长径比、优异的力学性能等,使其在环氧树脂增韧增强方面发挥着重要的作用,但由于碳纳米管表面呈化学惰性,难以在聚合物基体中分散,限制了其在环氧树脂增韧中的应用。采用超支化聚合物对碳纳米管等无机填料表面修饰,利用其大量的活性端基使得碳纳米管表面活化,是提高其与基体材料界面结合性的高效方法,同时,由于超支化聚合物分子链高度支化,带有大量的分子支链和活性端基,将其应用到环氧树脂中,利用其特殊的分子结构在环氧树脂“交联网络”中形成的“柔性链段”,也是环氧树脂增韧改性的重要途径[10~15]。

因此本文从分子设计角度出发,采用不同支化度的端氨基超支化聚酰胺对碳纳米管进行表面修饰,运用多种微观表征方法详细分析了接枝修饰前后体系分子结构的变化规律,证明了接枝修饰的成功实施;并制备了超支化聚酰胺修饰碳纳米管/环氧树脂复合材料,探讨了不同支化度的超支化聚酰胺的引入,对碳纳米管在环氧基体中的分散性,复合材料的力学性能、微观形貌等的影响规律,得到了一种环氧树脂增韧改性的高效方法,对于改善环氧树脂目前存在的韧性差、脆性大等缺陷,促进其进一步应用具有重要的意义。

1 实验部分

1.1 原料与试剂

羧基化多壁碳纳米管(MWCNTs):购于北京博宇高科新材料技术有限公司;不同支化度的端羟基超 支 化 聚 酰 胺(Hyper N101,Hyper N102,Hyper N103):购于武汉超支化树脂科技有限公司;二缩水甘油醚双酚A 环氧树脂(DGEBA):KE-133L,环氧当量182 g/mol,购于成都KEMMET 技术有限公司,使用前80 ℃真空干燥8 h;固化剂二乙基甲苯二胺(DETDA)和N,N-二甲基甲酰胺(DMF):购于北京国药化学试剂有限公司。

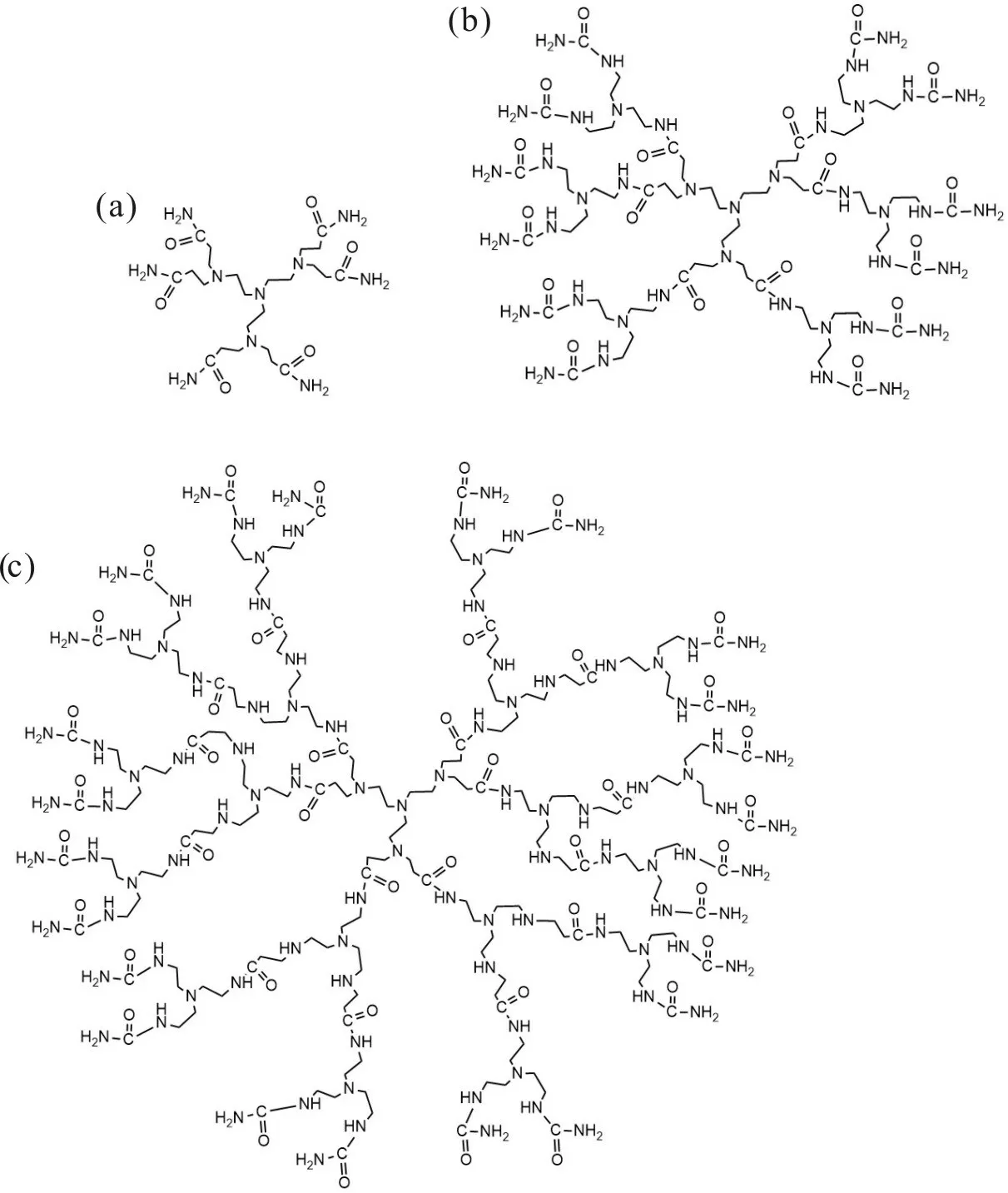

其中,MWCNTs 的物性参数如Tab.1 所示;Hyper N101,Hyper N102 和Hyper N103 的物性参数见Tab.2,化学分子结构如Fig.1 所示。

Fig.1 Structure of hyperbranched polyamide

Tab.1 Specifications of the experimental MWCNTs

Tab.2 Performance index of Hyper N10

1.2 超支化聚酰胺修饰碳纳米管的制备

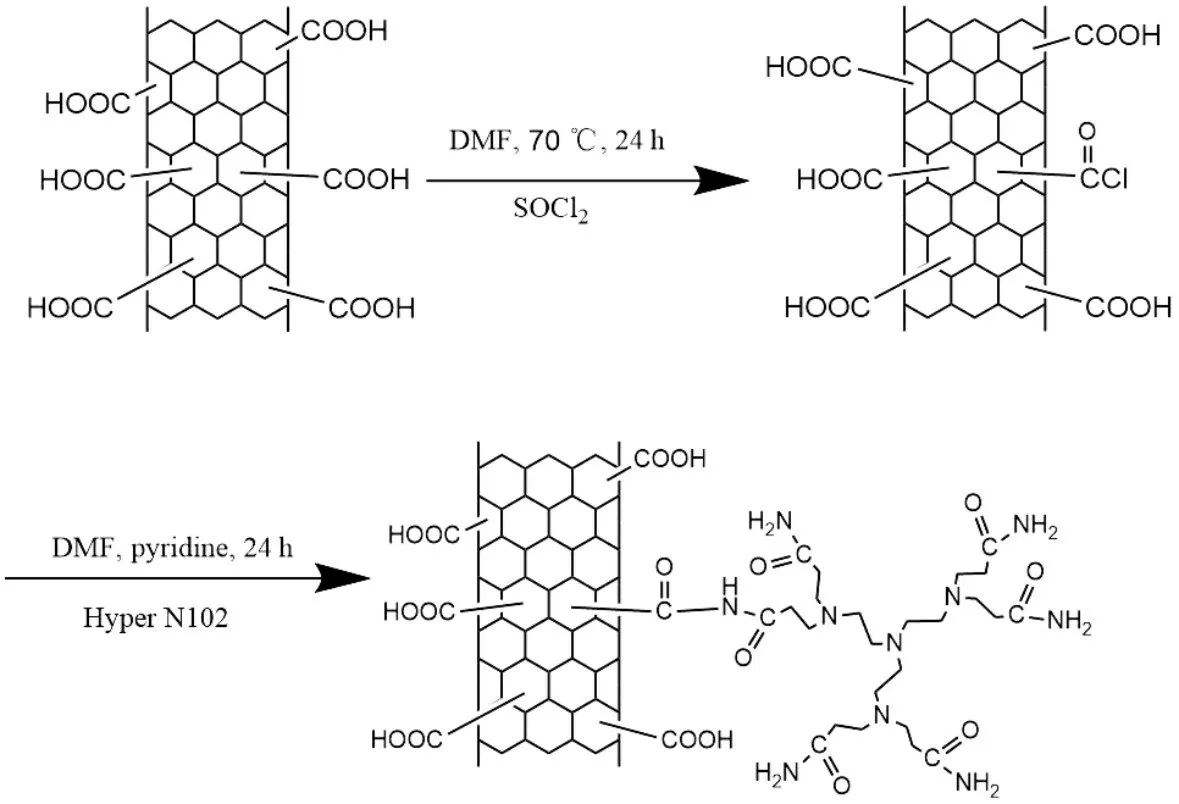

首先对羧基化碳纳米管进行酰氯化。取800 mg 碳纳米管加入三口烧瓶中,再缓慢加入80 mL 氯化亚砜,并滴加5 mL DMF,在70 ℃搅拌24 h,再减压除去多余的溶剂。然后将所制得的碳纳米管加入DMF 中,在60 ℃超声分散30 min,倒入三口烧瓶中,并将0.5 mL 吡啶、100 mL DMF、8 g 超支化聚酰胺Hyper N10 的混合溶液加入到三口烧瓶中,室温搅拌反应24 h,反应完成后对碳纳米管抽滤洗涤至中性,真空干燥12 h,研磨得到最终的超支化聚酰胺接枝修饰碳纳米管MWCNTs-N10,以第1 代超支化聚酰胺修饰碳纳米管为例(MWCNTs-N101),反应原理如Fig.2 所示。

Fig.2 Synthetic route of amino terminated hyperbranched polyamide with different degrees of branching

1.3 超支化聚酰胺修饰碳纳米管/环氧树脂复合材料的制备

为了制备端氨基超支化聚酰胺修饰碳纳米管/环氧树脂复合材料,首先将双酚A 环氧树脂DGEBA和填料(MWCNTs 或超支化聚酰胺接枝修饰MWCNTs)按100:0.3 的质量比进行混合,然后在60 ℃对其进行超声分散1 h,以保证碳纳米管在环氧树脂基体中充分分散,加入质量分数为20%的固化剂DETDA,混合后加热至120 ℃固化约2 h,冷却至室温,得到最终环氧树脂复合材料固化物,分别命 名 为EP,EP/MWCNTs,EP/MWCNTs-N101,EP/MWCNTs-N102 和EP/MWCNTs-N103。

1.4 测试与表征

1.4.1 傅里叶变换红外光谱(FT-IR)分析:采用美国Nicolet is50 FT-IR 对样品进行扫描分析,样品制备采用KBr 压片法,测试范围400~4000 cm-1、分辨率为4 cm-1。

1.4.2 透射电子显微镜(TEM)分析:为分析多壁碳纳米管以及不同支化度的端氨基超支化聚酰胺修饰碳纳米管的微观形貌,采用透射电子显微镜(TEM, Tecnai G2 F20, FEI, USA)对其进行观察。

1.4.3 热失重分析(TGA):在50 mL/min 流量的N2保护下,在30 ℃平衡后,分别将MWCNTs 和MWCNTs-N101~N103 以20 ℃/min 的升温速度升温至800 ℃,采用GENERAL V4.1C DUPONT 2100 热失重仪观察数值变化。

1.4.4 动态力学热分析(DMA):在单悬臂模式下,采用DMA Q800 分析仪(美国TA 公司)对复合材料试件进行DMA 分析,其中试件尺寸为长36 mm、宽13 mm、厚度3 mm,温度扫描区间为-20 ~120 ℃。

1.4.5 扫描电子显微镜(SEM)分析:采用JSM-5900 LV 环境扫描电子显微镜(日本JEOL)对纯环氧树脂及各组改性碳纳米管/环氧树脂复合材料样品断面进行微观形貌观察。试验在20 kV 的加速电压下进行,断裂面样品测试前进行清洗和镀金。

1.4.6 力学性能测试:根据ISO-527-5 测试标准,使用万能拉伸试验机(美国Instron 4302)对环氧树脂及各组改性碳纳米管/环氧树脂复合材料样品进行拉伸性能测试;根据ISO-179 标准测试夏比冲击强度(称为夏比V 型缺口试验);根据ASTM D-2583 测试标准进行巴氏硬度测试。所有力学性能数据均为读取5 个读数之后所取的平均值。

2 结果与讨论

2.1 超支化聚酰胺修饰碳纳米管的结构表征

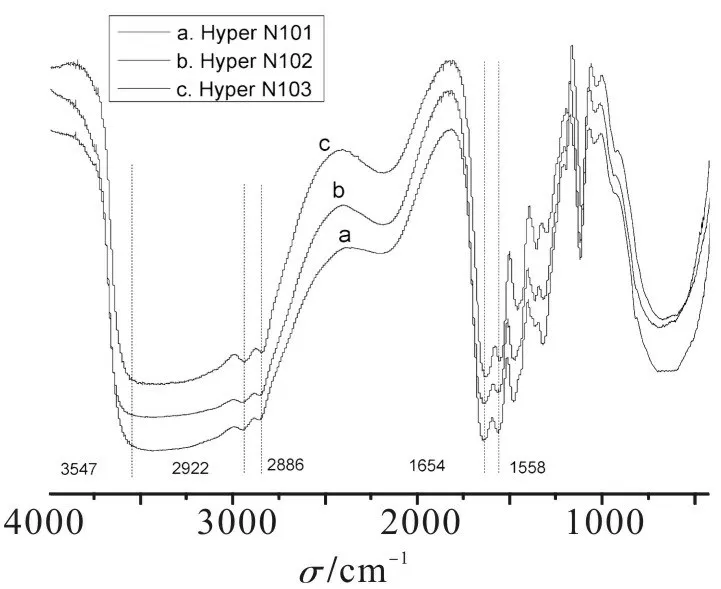

2.1.1 超支化聚酰胺修饰碳纳米管的FT-IR 分析:3种不同代数(支化度)的超支化聚酰胺,Hyper N101,Hyper N102 和Hyper N103 的红外光谱如Fig.3 所示。

Fig.3 Infrared spectra of hyperbranched polyamides with different branching degrees

从Fig.3 可以看出,由于分子结构相似,不同超支化聚酰胺的红外光谱图的吸收峰曲线非常接近。其中,3547 cm-1代表超支化聚酰胺分子结构中N—H 的伸缩振动,2922 cm-1和2886 cm-1分别代表分子结构中—CH3和—CH2的非对称及对称伸缩振动,而1654 cm-1和1558 cm-1分别为酰胺基分子中N—H键的Ⅰ带和Ⅱ带弯曲振动峰[16,17]。

Fig.4 为多壁碳纳米管在3 种不同支化度的超支化聚酰胺接枝修饰前后的红外光谱图。从Fig.4 可以看出,相对于接枝前,多壁碳纳米管在3 种不同支化度的超支化聚酰胺接枝修饰下,均新增了3421 cm-1和1640 cm-1处的吸收峰,分别代表N—H 键的伸缩振动和N—H 键的弯曲振动,结合Fig.3,2 处波数处新增的吸收峰均为超支化聚酰胺分子结构的特征吸收峰。由此可以推断,3 种不同支化度的超支化聚酰胺成功接枝到了多壁碳纳米管表面[16,17]。

Fig.4 Infrared spectra of MWCNTs and various hyperbranched polyamide grafted MWCNTs samples

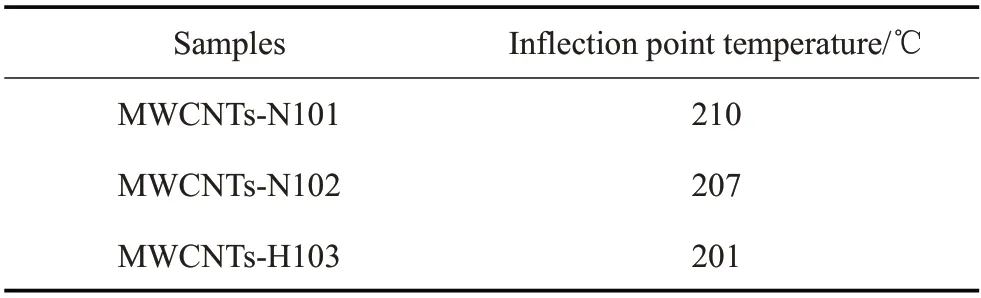

2.1.2 超支化聚酰胺修饰碳纳米管的TGA 分析:Fig.5 为多壁碳纳米管MWCNTs 以及3 种不同支化度的超支化聚酰胺接枝修饰碳纳米管MWCNTs-N101~N103 的热失重曲线图。从图中可以很清晰地观察到,未经修饰的碳纳米管MWCNTs 的热失重曲线较为平稳,在30~800 ℃的区间内,质量残留率约为99.77%,可以说几乎没有质量损失。而图中b,c和d 样品分别代表MWCNTs-N101,MWCNTs-N102和MWCNTs-N103,在升温过程中均出现了明显的质量损失拐点,拐点温度如Tab.3 所示,热分解速率明显增加。由于不同支化度的超支化聚酰胺修饰碳纳米管在制备过程中,采用溶剂对反应产物进行了反复的洗涤,尽可能地除去了碳纳米管表面未反应的超支化聚酰胺,因此可以推断,热失重曲线的拐点是由于超支化聚酰胺在该温度区间内发生快速分解所致,证明了不同支化度的超支化聚酰胺确实成功接枝到了多壁碳纳米管表面,与前面的FT-IR 表征分析结果相一致。

Tab.3 Inflection point temperature of thermogravimetric curves of different samples

Fig.5 TGA curves of (a) MWCNTs, (b) MWCNTs- N101, (c)MWCNTs-N102 and (d) MWCNTs-N103

此外,根据式(1)对不同支化度的超支化聚酰胺接枝碳纳米管的接枝率进行了计算,计算结果如Tab.4 所示

Tab.4 Grafting percentages of hyperbranched polyamide modified carbon nanotubes

式中:Fwt——超支化聚酰胺在碳纳米管的接枝量;ΔMN——升温至600 ℃时,超支化聚酰胺修饰碳纳米管的失重百分数;ΔMCOOH——升温至600 ℃时,羧基化碳纳米管的失重百分数。

从Tab.4 可以看出,MWCNTs-N101,MWCNTs-N102 和MWCNTs-N103 的接枝率分别为5.24%,6.00%和8.04%,随着超支化聚酰胺支化度的增加,接枝到碳纳米管表面的接枝量越多,这是由于超支化聚酰胺的支化度越高,其所含有的端氨基也就越多,更容易与碳纳米管表面发生接枝反应。

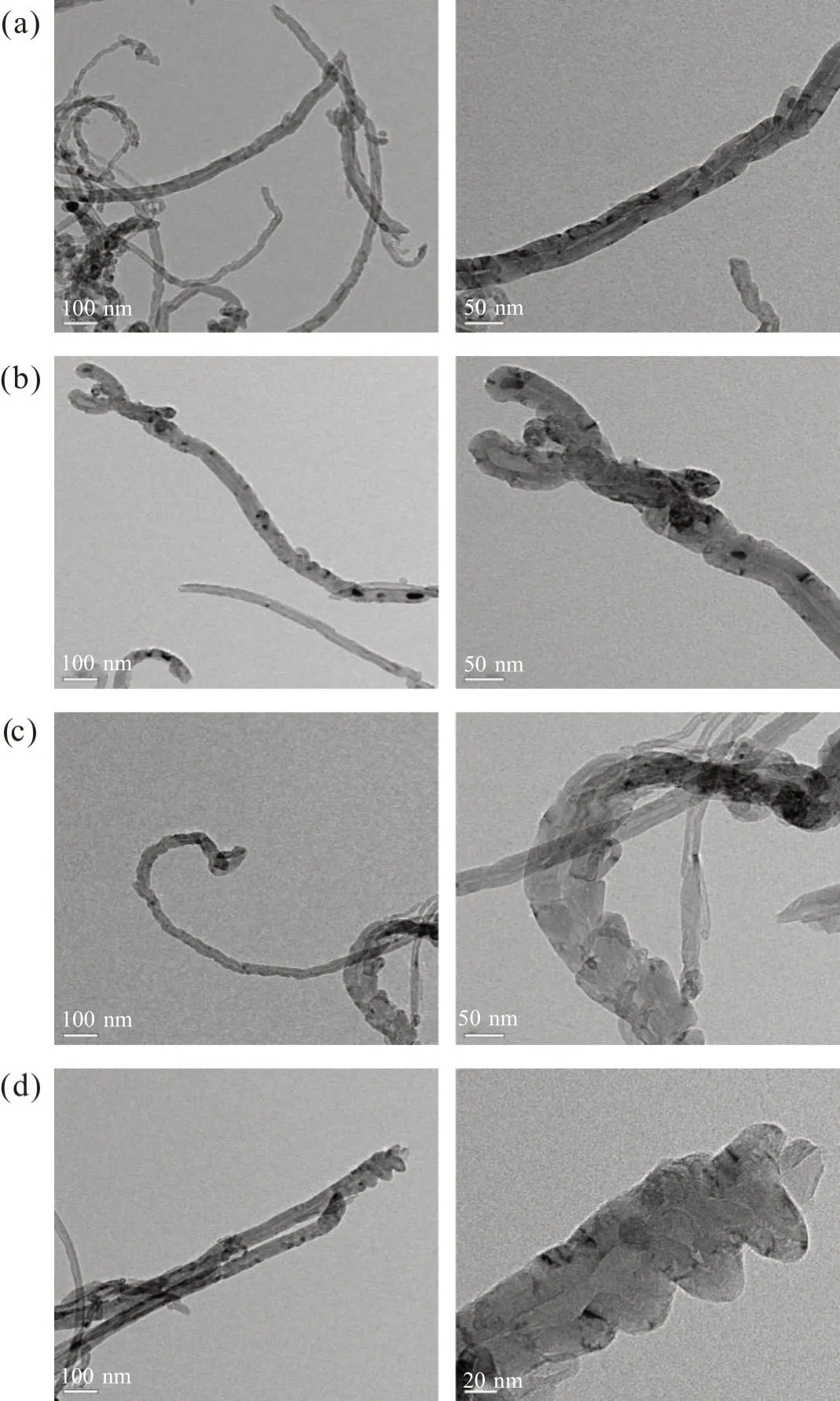

2.1.3 超支化聚酰胺修饰碳纳米管的TEM 分析:Fig.6 为多壁碳纳米管以及不同支化度的超支化聚

Fig.6 TEM images of (a) MWCNTs, (b) MWCNTs-N101, (c) MWCNTs-N102 and (d) MWCNTs-N103

酰胺接枝修饰碳纳米管的透射电镜TEM 图,从Fig.6(a)可以看出,未经超支化聚合物修饰的多壁碳纳米管MWCNTs 管径较均一,外壁较为光滑,碳纳米管表面的少许黑点为所含杂质,Fig.6 (b~d)分别为MWCNTs-N101,MWCNTs-N102 和MWCNTs-N103 的TEM 图,从图中可以看出,经过不同支化度的超支化聚酰胺接枝修饰后的碳纳米管出现了较大的差异,管径变得不再均一,外壁变得粗糙,管径均明显变粗。此外,可以明显观察到3 种改性碳纳米管的表面覆盖了一层均匀的聚合物包裹层,且随着超支化聚酰胺的支化度越高,其管径越大,聚合物包裹层越厚,充分证明了3 种不同支化度的超支化聚酰胺成功接枝到了多壁碳纳米管的表面,且超支化聚酰胺在碳纳米管表面均形成了聚合物包裹层。

2.2 超支化聚酰胺修饰碳纳米管/环氧树脂复合材料力学性能

2.2.1 动态力学性能:通过物理混合法,将不同支化度的超支化聚酰胺接枝修饰碳纳米管及多壁碳纳米管添加到环氧树脂(EP)中,其中碳纳米管的质量分数为0.3%,制备出MWCNTs/EP 复合材料,通过DMA 测试其动态力学性能,并与EP 同步对比分析。

Fig.7 为纯环氧树脂以及不同碳纳米管/环氧树脂复合材料的储能模量对温度的DMA 图谱。从图中可以看出,与纯环氧树脂相比,多壁碳纳米管MWCNTs 的加入明显提高了环氧树脂复合材料的储能模量,且向横坐标温度较高的方向移动,这是由于碳纳米管作为新型纳米无机材料,具有较高的长径比,赋予了自身较高的强度和刚度,在加入环氧树脂后,明显提升了复合材料体系的强度和刚度;另一方面,环氧树脂复合材料在固化过程中,其表面活性基团与环氧树脂形成了化学连接,抑制了基体链段的运动能力,因此储能模量大幅提升。此外,从图中可以进一步观察到,多壁碳纳米管在经过超支化聚酰胺接枝修饰以后,相对未修饰的碳纳米管,储能模量反而呈逐渐降低的趋势,且随着超支化聚酰胺支化度的增加,储能模量降低越明显。这是由于超支化聚酰胺在接枝修饰碳纳米管,与环氧树脂形成复合材料后,其自身含有的大量的分子支链在整个复合材料交联网络中起到“柔性链段”的作用,增加了体系分子链段的活动能力,且随着超支化聚酰胺支化度越高,其“柔性链段”含量也越高,分子链段活动能力越强,因此储能模量越低。由此可以看出,超支化聚酰胺修饰碳纳米管/环氧树脂复合材料,不仅可以利用碳纳米管对基体进行增强,还能借超支化聚酰胺在体系中形成“柔性链段”,使得环氧树脂复合材料具有更优异的柔韧性。

Fig.7 Storage modulus curves of neat EP and various EP/MWCNTs composites

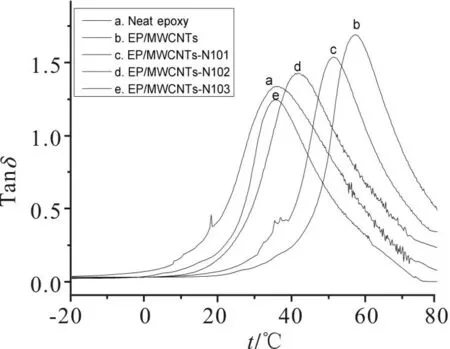

Fig.8 为纯环氧树脂以及不同碳纳米管/环氧树脂复合材料的力学损耗对温度的DMA 图谱,其中力学损耗峰(tanδ)代表了复合材料体系的玻璃化转变温度(Tg)。从图中可以看出,所有环氧树脂复合材料均形成了只有1 个Tg的均一体系。环氧树脂在加入多壁碳纳米管后,相对纯环氧树脂,Tg明显升高,且损耗峰高度也明显增加,这是因为碳纳米管无机纳米粒子增加了整个环氧树脂体系的强度和刚度,且作为物理交联点,增加了体系的交联密度,自由体积减少,分子链运动阻力增加,因此提高了其玻璃化转变温度;从图中可以进一步看出,多壁碳纳米管在经过超支化聚酰胺接枝修饰以后,Tg向低温方向移动,呈现逐渐降低的趋势,且随着超支化聚酰胺的支化度越高,其Tg降低越明显,这是由于超支化聚酰胺大量的分子支链在整个体系中作为“柔性链段”增加了复合材料的柔韧性。

Fig.8 Mechanical loss curves of neat EP and various EP/MWCNTs composites

2.2.2 力学性能分析:Tab.5 为纯环氧树脂以及不同碳纳米管改性环氧树脂复合材料的力学性能,所测得的数据为多次测试的平均值,误差限均在3%以内。从表中可以看出,纯环氧树脂的拉伸强度和断裂伸长率分别为27.7 MPa 和17.6%、冲击强度为4.96 kJ,相对纯环氧树脂,多壁碳纳米管/环氧树脂复合材料EP/MWCNTs 的拉伸强度提高了40%,断裂伸长率降低了33%,冲击强度提高了115.7%,巴氏模量也略有提高,说明多壁碳纳米管在环氧树脂复合材料体系中,起到了明显的增强增韧作用,但断裂伸长率降低说明复合材料体系的柔性降低。而多壁碳纳米管经过超支化聚酰胺接枝修饰以后,环氧树脂复合材料体系的拉伸强度变化不大,而断裂伸长率明显增加,证明碳纳米管表面修饰超支化聚酰胺后,明显增加了环氧树脂复合材料体系的柔性,冲击强度也呈现上升的趋势,且随着超支化聚酰胺的支化度越高,断裂伸长率及冲击强度提高越明显,说明超支化聚酰胺的大量分子支链在整个环氧树脂复合材料体系中起到“柔性链段”的作用,在碳纳米管增韧环氧树脂的基础上,对体系实现了进一步的增柔增韧。

Tab.5 Mechanical properties of epoxy/MWCNTs composites

2.3 超支化聚酰胺修饰碳纳米管/环氧树脂复合材料微观形貌分析

利用SEM 对纯环氧树脂、多壁碳纳米管/环氧树脂复合材料、不同支化度超支化聚酰胺修饰碳纳米管/环氧树脂复合材料的冲击断裂面进行了观察,其中各体系的碳纳米管添加量均为环氧树脂基体质量的0.3%,结果如Fig.9 所示。

Fig.9 SEM micrographs of fracture surface of different epoxy samples

Fig.9(a)和Fig.9 (b)为纯环氧树脂的扫描电镜图,可以看出其断面非常光滑,呈明显的脆性断裂特征;而环氧树脂在加入碳纳米管以后,如Fig.9(c)和Fig.9 (d),断面形貌变得粗糙,并出现了碳纳米管的拔出物,且拔出物的长度较长,表明碳纳米管与环氧树脂的界面结合较弱;从整个断面形貌来看,碳纳米管在环氧树脂体系中的分散性不太好,形成了较多碳纳米管团聚体;而与之相比,超支化聚酰胺接枝修饰碳纳米管/环氧树脂复合材料的断面明显出现了大量的韧窝,如Fig.9(e~j)所示,呈明显的韧性断裂特征,且随着超支化聚酰胺支化度的增加,其断面越粗糙,韧性断裂特征越明显;另一方面,随着超支化聚酰胺支化度的增加,也可以观察到碳纳米管在环氧树脂复合材料体系中的分散性明显增加,特别是在EP/MWCNTs-N103 体系中,如Fig.9(i)和Fig.9 (j)所示,环氧树脂复合材料断面均匀地分布着碳纳米管的拔出物,并没有观察到明显的团聚体现象,基本达到了纳米级的分散,证明超支化聚酰胺的接枝修饰,明显改善了碳纳米管在环氧树脂复合材料中的分散性,并且超支化聚酰胺的支化度越高,其作用效果越明显。

从增韧机制来看,如Fig.9(e~j)所示,属于碳纳米管拔出增韧机理,且碳纳米管经过超支化聚酰胺接枝修饰后,比前者具有更好的分散性,从图中还可以进一步观察到,碳纳米管的拔出物基本都是短凸棱拔出,根据拔出机制,表明超支化聚酰胺修饰碳纳米管与环氧树脂形成了非常牢固的连接,对后者具有优异的增韧效果。

3 结论

本文制备了不同支化度端氨基超支化聚酰胺接枝修饰碳纳米管,并将接枝修饰的碳纳米管加入环氧树脂中得到环氧树脂复合材料。结果表明,将超支化聚酰胺接枝到碳纳米管,明显增加了碳纳米管的管径,随着支化度越高,管径增加越多,且显著提高了超支化聚酰胺在碳纳米管上的接枝率;碳纳米管经过超支化聚酰胺接枝后,所制备的环氧树脂复合材料储能模量、玻璃化转变温度、力学损耗峰高度均比未经修饰的碳纳米管/环氧树脂复合材料有所降低,冲击韧性明显提高。超支化聚酰胺的引入,不仅能够改善碳纳米管在环氧树脂中的分散性,使两者之间的连接更加牢固,并且对环氧树脂复合材料具有非常优异的增韧效果。项目的研究对解决环氧树脂基材料韧性差、脆性大的缺陷,拓展其进一步应用提供了一种新的思路。