核电站大尺寸薄壁钢衬里底板施工技术*

2022-12-12汪宇雄

蔡 彪,刘 军,李 斌,汪宇雄

(中国建筑第二工程局有限公司,北京 100160)

1 工程概况

核电站安全壳钢衬里是核岛最后一道安全防线,主要功能是在核电站运行期间防止外界环境对内部设施产生影响,并在失水事故后包容放射性释放物。其质量直接影响核岛土建施工周期和核电站使用过程中的安全性、可靠性及使用寿命。

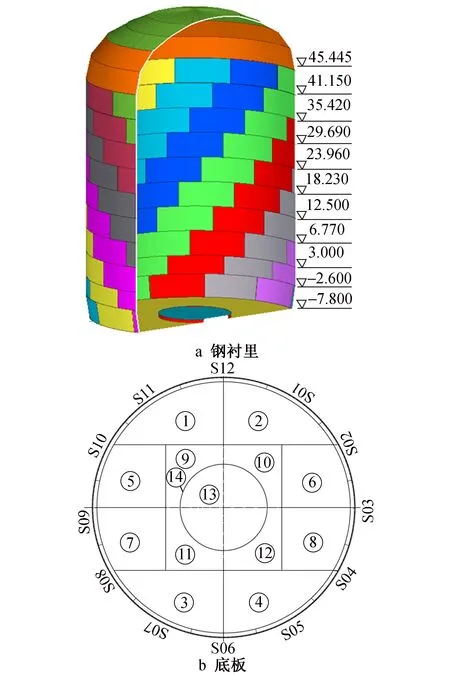

华龙一号钢衬里由底板、截锥体、筒体和穹顶组成。底板整体形状为直径43.618m的圆形板,材质为P265GH,如图1所示。此圆形板分为3部分:①外边缘直径为43.618m、内边缘直径为15m、标高为-7.800m、厚6mm的环形板及连接底板与厚30mm的截锥体(变厚度)的环形加强节;②直径为15m、标高为-7.005m、厚10mm的圆形板;③高0.75m、上口标高-7.050m、下口标高-7.800m、直径为15m、厚10mm的圆筒形结构及连接外环与厚30mm内圆(渐变厚度)的环形加强板,底部设置有支撑及检查槽。

底板标高为-7.800m,其中,中心凸台主要由竖板、顶部加强节和顶板组成,竖板高400mm,厚10mm,安装在底板内环加强板上端,顶部加强节安装在竖板上端,顶板为半径7.325m的圆板,厚10mm,安装标高为-7.050m。薄钢板焊接变形大,平整度控制要求严格,要求在20mm/2m内,底板焊缝质量要求高,进行100%射线检测。通过采取合理的焊接工艺及防变形措施,最终焊缝质量和平整度均满足设计要求。

图1 钢衬里及底板示意

2 施工工艺流程

2.1 底板预制

1)6,10mm底板预制流程 制作图→领料→放线下料→标识移植→板边修直→坡口清理→无损检测(若需要)→车间预制组对→焊接→校正→无损检测→尺寸检查→编号存放→车间拼装场地预制组对→焊接→校正→无损检测→尺寸检查→编号存放→现场拼装场地预制组对→焊接→校正→无损检测→尺寸检查。

2)角部加强板预制流程 制作图→领料→放线下料→标识移植→坡口加工→无损检测→弯曲成型→预制拼接组对→焊接→校正→无损检测→尺寸检查→编号存放。

3)中心凸台竖板预制流程 制作图→领料→放线下料→标识移植→坡口加工→无损检测→弯曲成型→编号存放。

2.2 底板安装

安装流程:施工准备→混凝土面标高检查→钢衬里底板定位放线→底板模块吊装就位→组对→余量切割→焊前打磨→铺设配重→焊接→焊缝无损检测→整体几何尺寸检查。

3 施工技术

3.1 底板预制

3.1.1检查槽及底板支撑制作

1)检查槽和外环支撑采用空心型钢□160×80×8,底板支撑为∟125×80×8。检查槽、外环支撑和底板支撑角钢采用型材切割机进行下料,切割完成后对切口位置的毛刺和飞边进行打磨清理。

2)底板支撑下料完毕后,在短肢边放出膨胀螺栓孔的定位十字轴线,进行钻孔。

3)外环支撑单根长度为0.58m,可一次切割成型。检查槽最大长度为37.5m,受空心型钢采购的单根长度所限,检查槽需进行拼接。空心型钢上表面及拼接缝需全部进行射线检测。

3.1.2中心凸台角部加强板(加强节点1,2)的车间预制

中心凸台角部加强节点1由30mm厚加强板JQB4和JQB6拼接而成,加强节点2由30mm厚加强板JQB3和JQB5拼接而成,如图2所示。加强板JQB3~JQB6按照制作图分别分成8段进行预制。

图2 中心凸台角部加强板节点

JQB5,JQB6直接机加工成型,JQB3,JQB4机加工完毕后,按制作图弯弧半径进行冷弯轧制成型,然后将各加强板自身两两组对焊接,焊接完成后各自变成4段。加强板JQB4与JQB6,JQB3与JQB5分别按照加强节点1,2形式两两组对焊接。焊接完成后,加强节点1,2各分为4段,加强节点1在现场与底板模块9~13进行组对焊接,加强节点2在车间拼装场地与底板模块9~12进行组对焊接。

加强节点1,2拼接前首先进行坡口加工,切割后应保证切割余量的正偏差。坡口应具有与对接接头所规定的无损检测要求相符合的最终表面状态。

加强节点1,2按照制作图要求的尺寸拼接,待无损检测合格后,按图2进行组装,避免出现十字交叉焊缝。

加强板拼接采用手工电弧焊,为减少焊接变形,对加强节点处的拼焊采取防变形工装进行固定,如图3所示。

图3 中心凸台角部加强板焊接防变形工装示意

应及时校正焊接产生的变形,钢构件变形处理措施按《钢构件变形校正方法及控制》执行。

3.1.3截锥体角部加强板(加强节点3)的车间预制

加强节点3由30mm厚加强板JQB1,JQB2拼接而成,如图4所示。加强板JQB1,JQB2分别分成24段进行预制。加强节点3首先进行坡口加工,然后按施工图要求的尺寸进行拼接,待无损检测合格后,按图4进行组装,避免出现十字交叉焊缝。

图4 截锥体角部加强板节点

因JQB1为倾斜布置,与模块JQB2的组装夹角为97.667°,因此,加强节点3的防焊接变形工装需根据该角度进行制作。

3.1.46mm厚底板的车间预制

1)模块1~12的6mm钢板在车间共分成64块进行预制,按下料图采用数控切割机或半自动切割机下料并编号。

2)模块1~12的6mm钢板直角边预留50mm左右余量,余量在现场安装时切除。

3)模块1~12的6mm钢板弧边预留100mm左右余量,钢板在拼装场地拼接完成后,利用弧形板进行放线,将模块弧边的余量切除后,与相应的加强节点进行组对焊接。

4)在车间将同一模块中相邻的2块预制板拼焊成一个小模块,将小模块运送至拼装场地进行二次组对作业,拼装为大模块。

5)采用埋弧自动焊焊接。

6)车间放样下料时要保证板材平直,且严格控制各方面尺寸,对于直边,严格控制直线度。采用压重块压实焊缝两侧,防止焊接引起变形。

7)为避免模块钢板因局部弯曲受力过大引起塑性变形,底板预制及拼装过程中,对于较大分块板采用平衡梁吊装,在模块钢板上焊接辅助吊耳并通过手拉葫芦进行调整,如图5所示,其实际位置应根据现场情况进行调整、定位。吊耳焊接应避开焊缝,吊耳数量及位置应根据钢板弯曲变形情况进行设置。

图5 模块吊装示意

3.1.5中心凸台10mm厚侧板的车间预制

中心凸台侧边竖板组成的圆形筒体外半径为7.5m,由8块10mm厚钢板组成,每块板由卷板机卷制成型并拼装成4个模块。竖板在车间预制时宽度方向预留20mm余量,加工竖板下端坡口,竖板在现场安装完后根据测量结果进行切割或打磨,加工竖板上端坡口。

3.1.6中心凸台顶板的车间预制

中心凸台顶板分成模块13-1,13-2,分别由6块10mm厚钢板拼接而成,车间预制时将同一模块中相邻的2块分块板拼焊成1个分块,运送至车间拼装场地进行二次组对作业,分别拼装成2个小模块。小模块在现场拼装场地进行三次组对作业,拼装成最终模块。分块原则与底板一致。

3.1.7车间拼装场地的拼接

车间拼装场地共1块,场地需进行混凝土找平,具有一定的平整度,拼装平台采用型钢、钢板搭设。模块分块板采用龙门式起重机或汽车式起重机进行倒运和拼装。为保证工程进度,可根据现场情况增减拼装场地。车间拼装场地拼装模块尺寸及自重如表1所示。

3.1.86mm厚底板拼接

1)将车间预制好的分块板和加强节点运至车间拼装场地,利用龙门式起重机或汽车式起重机在场地内进行拼装,最终将模块拼成如下形式:模块1中MK1~MK3拼成一个小模块,MK4~MK7拼成一个小模块;模块2~4同理;模块5~8拼成最终模块,包括与加强节点3的组对焊接;模块9~12拼成最终模块,包括与加强节点2的组对焊接。

2)拼装场地翻身吊耳设置,平移吊装方式如图5所示。

表1 车间拼装场地拼装模块尺寸及自重

3)底板拼装时,采用钩铁和锲铁进行临时固定,使钢板与拼装平台上表面贴紧。

4)钢板平直度和焊缝间隙检查合格后,为防止钢板变形或受温度影响引起底板凸起,须在焊缝定位点焊后两侧压上配重块进行焊接。

5)6mm厚底板拼接方法为埋弧自动焊或手工电弧焊双面焊。

6)检查校正合格后进行无损检测,合格后方可与加强节点进行组对。

7)所有弧形边每隔500mm放一个控制点,用半径为21.634m的弧形靠尺将点连成一条弧线,所有直边只放线,暂不切割。在6mm厚钢板与加强节点组对、焊接完成并检查合格后,再次检查两直角边控制点,直角边须等到在现场与其他模块进行组对放线后方可切割。

3.1.9截锥体角部加强板(加强节点3)的拼接

模块5~8的加强节点在车间拼装场地进行拼接(由11m长的2段拼接成22m长),由于模块1~4在现场拼装场地进行最终拼装,所以其加强节点拼接也在现场拼装场地进行(由11m长的2段拼接成22m长)。

3.1.10加强节点与底板的拼接

1)模块5~12在车间拼装场地进行加强节点与底板的拼接。

2)6mm厚底板组对完成后,模块5~8与对应的加强节点3进行组对焊接,模块9~12与对应的加强节点2组对焊接。焊接采用TIG+SMAW焊接工艺或手工电弧焊,焊接前采取如图3所示的防变形措施,确保焊缝质量合格。

3.1.11中心凸台顶板的拼接

模块13-1/2中MK13-1和MK13-2,MK13-3和MK13-4,MK13-5和MK13-6分别在车间组对焊接成3个分块,然后将MK13-3~MK13-6运至车间拼装场地进行组对,焊接成小模块。模块13-1/2各分成2个小模块运至现场拼装场地进行最终模块的拼装。

3.2 底板安装

3.2.1测量放线

标高-7.800m段混凝土找平层施工完毕,且混凝土表面平整度检查合格后,测量钢衬里底板的中心坐标、十字中心线、角度线及半径,以十字中心线为绝对坐标,放出底板安装定位线。

3.2.2底板吊装

反应堆厂房钢衬里底板整体形状为直径43.6m的圆形板,底板最大分块尺寸为18.7m×11.0m,钢板厚6mm,由多张钢板拼接而成。底板安装平整度要求高,整体平整度要求20mm/2m,由于钢板较薄且底板分块尺寸大,在翻身和吊装过程中极易产生变形,吊装变形控制难度大。

为避免底板模块因局部弯曲受力过大引起塑性变形,采用平衡梁吊装。根据底板模块重心,合理设置吊装吊耳,吊耳通过手拉葫芦进行调整,实现吊装时受力平衡,以进行变形控制,保证最终底板安装精度满足设计要求。吊耳布置及起吊翻身如图6所示。

图6 底板模块吊耳布置及起吊翻身示意

利用ABAQUS软件模拟现场吊点设置,选择尺寸最大的底板模块MK1(尺寸为18.7m×11.0m,重7.8t)吊装工况进行吊装变形分析,结果如图7所示。由图7可知,最大变形量为11.8mm,满足底板安装设计要求的整体平整度20mm/2m。

图7 底板模块吊装变形(单位:mm)

主平衡梁设计吊重为10t,其自重为1.1t。起吊前应检查起重机械及其安全装置,底板模块吊离地面时应暂停起吊进行全面检查,确认吊索具均匀受力、吊物水平等一切正常后方可正式起吊。

对于汽车式起重机,作业前需确保所有支腿全部打开,支腿下部须使用坚实垫木,垫木面积不低于支腿底板3倍。起重司机需检查支腿是否全部受力,支腿闭锁装置是否投用(如适用),水平仪是否显示整车水平。

使用牵引绳对吊物进行控制,防止触碰其他设备设施。

3.2.3就位安装

底板吊装就位前,按钢衬里底板的编号(见图1b)在混凝土基础上标出相应的编号,在外环支撑空心型钢上焊接固定限位板,利用限位板对底板进行准确、快速就位。为避免模块板因局部弯曲受力过大引起塑性变形,采用平衡梁吊装。

模块就位后进行整体找平,利用卡板等进行临时固定,根据对应空心型钢位置对直角边进行划线,切割余量后固定。

按同样的方法安装相邻模块,以已切割的直角边为基准,切割此相邻模块的直角边余量。采用氧乙炔火焰进行余量切割。切割前由QC人员及技术人员检查无误后方可切割,切割完成后使用磨光机将切割端面打磨平齐。

可采用手拉葫芦等工具微调分块板在混凝土表面的位置。

3.2.4组对、焊接及无损检测

使用卡板等固定并调整焊缝间隙,检查钢板平直度和焊缝间隙合格后,为防止钢板变形或受温度影响引起底板凸起,在焊缝两侧压上配重块后将钢板与空心型钢点焊固定和焊接。

无论底板的打底焊接还是最终焊接,所有焊接操作应按相应的焊接工艺要求进行,且应避免在恶劣的气候条件下作业,当环境温度低于-10℃、焊件温度低于5℃、环境湿度超过90%、风力大于8m/s时均禁止施焊。待焊坡口表面须保持干燥,焊缝要适当冷却,以免由于内应力引起裂纹。底板安装期间,焊接作业时应及时采取挡风措施,以免风力超标。

底板焊接时,为有效控制焊接变形,采取以下控制措施。

1)底板焊接在焊缝两侧布置配重块,以减小焊接变形量,但配重块的设置不得增大焊缝的焊接难度,如减小施焊空间、阻碍焊工的习惯操作位置等。

2)底板焊接时,原则上先焊短缝后焊长缝,由2人从中间向两端采取分段退焊法,分段长度控制在500mm以内,且采用多名焊工对称施焊。

3)对于每段焊缝采用短道多层、整段盖面的焊接方法,以有效减少焊接热输入量造成的焊接变形。

4)底板焊接时,加强对焊工的管理,使其按照正确的焊接工艺、方法及顺序进行焊接操作。

3.2.5整体几何尺寸检查

底板焊接、无损检测完成后,按照技术规格书的要求对底板标高、平整度进行检查,合格后进行下一步工作。

4 结语

华龙一号钢衬里底板施工技术解决了因现场条件限制而无法进行模块原位预制安装的问题,选用合适的吊装方法和工艺,底板的吊装变形和安装精度可控。该技术降低了施工作业风险,并提高现场施工工效,有效保证施工质量和整个施工过程顺利进行。实践证明,施工效果良好,能满足设计和质量要求,具有一定的推广和应用价值,可为后续类似工程项目提供参考。