大型飞机机身壁板复合材料成型模具刚度优化

2022-12-12彭伟波李克郎谢振清蔡文侃

彭伟波,聂 俊,李克郎,黄 波,谢振清,蔡文侃

(1.湖南航天飞宇航空装备有限公司,长沙 410205;2.上海飞机制造有限公司,上海 201324)

随着大飞机设计和制造技术的发展,先进复合材料在飞机结构中的使用比例越来越大[1]。与此同时,机身壁板尺寸越来越大,给壁板的设计和制造带来了更大的挑战,也对复材壁板模具的刚度、重量、强度、传热等综合性能提出了新的要求。

针对模具使用过程中对刚度和强度以及轻量化的要求,不少学者和工程技术人员借助仿真优化技术进行相关分析与研究。胡江波等[2]针对6 m×4 m胶接壁板,设计了一种矩形型材框架壁板成型模具,并与传统的纵横向隔板框架式模具进行了刚度和成本对比,结果表明,型材框架成型模具整体刚性好,重量轻,具有较大的优势。魏灵航等[3]提出一种基于响应面的框架式复材成型模具轻量化设计方法,该方法将被优化的尺寸变量与优化目标分别作为输入和输出,通过灵敏度分析与试验设计等方法建立并拟合为对应的响应面模型,设定轻量化优化目标与约束条件后求解数学模型获得优化方案。王雯等[4]针对框架式复材成型模具轻量化问题,运用ABAQUS商业软件结合平放、起吊、铺贴等多种工况组合,以钢板厚度为变量进行了轻量化设计,实现了模具减重的目的。贾东升等[5]针对复合材料框架式模具在热压罐固化工艺中热变形较大的问题,使用Top-optimizer软件对框架式模具进行热力耦合的结构拓扑优化,实现模具重量不变或降低的同时,减小了模具的型面变形。赵安安等[6]从通风孔形状、通风孔大小、支撑板排布和间隔等相关因素,对热压罐成型过程中模具温均性与热变形的相关规律进行了研究。随着先进自动铺丝和自动铺带技术的在飞机复材制件上应用,复材模具在铺丝机上的变形对铺丝工艺的影响亦应引起相关关注,例如模具的变形对铺丝路径规划的影响,以及对铺丝工艺缺陷的影响等。原崇新等[7]针对铺丝过程中的典型缺陷和原因进行了分析,但是没有对自动铺丝模具变形在铺丝过程中工艺缺陷贡献进行相关研究。综上所述,本文侧重于对大型机身复合材料壁板模具进行结构拓扑和尺寸优化,通过有限元仿真方式研究不同结构尺寸参数对模具铺丝工况作业时模具刚度的影响。

1 理论分析

壁板模具在卧式铺丝机上进行铺丝作业时,在铺丝头挤压力和模具重力作用下,模具发生变形。铺丝头挤压力与模具自重相比,其对模具变形可以忽略不计。因此,图1所示的壁板成型模具在卧式铺丝机进行铺丝作业时的受载状态可等效为图2所示的均布载荷作用的简支梁。

图1 卧式自动铺丝机上壁板侧方位铺丝Fig.1 Lay aircraft fuselage panel fibers on horizontal AFP at side position

图2 机身壁板模具卧式铺丝机上受力简图Fig.2 Diagram of aircraft fuselage panel force on horizontal AFP

由式(1)可知,均布载荷作用的简支梁最大变形位于梁的跨中,与跨距长度和局部载荷大小成正比,与截面惯性矩成反比[8]。将式(2)代入式(1)后得到式(3)。由式(3)可知,在壁板结构总体尺寸确定时,壁板成型模具卧式铺丝作业下的变形与模具整体质量成正比,与截面惯性矩成反比。

式中,q为均布载荷;l为模具总长;m为模具总质量;E为杨氏模量;I为截面惯性矩。

2 拓扑优化

随着计算机技术以及数值优化技术的发展,拓扑优化技术在产品研发中应用越来越广泛。为实现模具载荷传递路径最优,采用OptiStruct软件对大型机身壁板成型模具进行拓扑优化。首先根据整体尺寸要求构造隔板框架模具简易模型,并对隔板间距进行初步优化,然后根据优化后的隔框模型按照下列相关步骤创建细化优化模型。

(1)优化域。优化域为型面之外的结构。

(2)拓扑优化变量设置。每一个隔板为单独的拓扑优化变量,选取端部的隔板为主样式,其他隔板以端部隔板为从样式,进行优化的拓扑结构复制。拓扑优化变形设置相关最小尺寸,该选择可根据预期的物料型材截面尺寸定义。

(3)响应。

a.体积分数:优化设计域定义为体积分数。

b.总体位移:选取中间对称面的中间最大位置的总体位移。

c.加权柔度:使用加权柔度对多工况进行加权,根据相关工况对刚度贡献量进行加权系数设置。

(4)约束。

a.重量约束:通过体积分数约束,对整体质量进行约束。

b.变形约束:根据工作模具对变形的控制,对总体位移响应进行约束。

(5) 目标。选取最小加权柔度作为优化响应的目标。

(6)工况设置。壁板模具在铺丝机上采用90°侧面和45°倾斜两个位置间摆动进行铺丝。因为45°位置载荷可以分解为0和90°两个方向,所以在优化模型中设置0和90°两种计算工况。载荷按照重量目标均匀分布到隔框位置对应的型面,根据对称性约束相关对称面,端部的安装面固定约束。

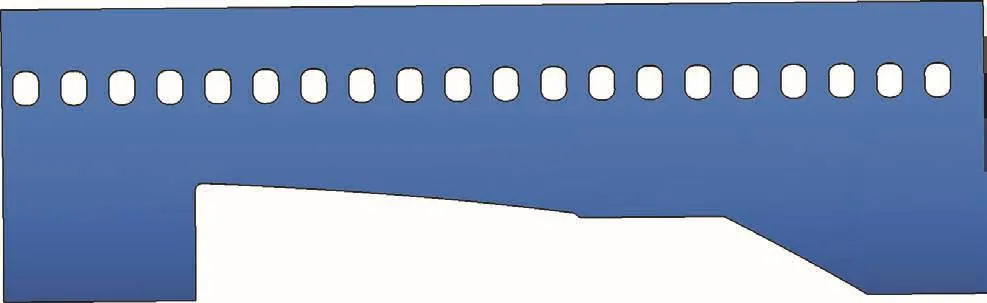

某大飞机的中机身壁板如图3所示,该壁板长13 m,弦宽4 m,属于大型复材加筋壁板制件。根据该壁板工件型面技术要求转换成壁板成型模具的优化目标如下。

图3 中机身壁板Fig.3 Aircraft middle fuselage panel

(1)模具主模体重量小于15 t。

(2)模具固定在铺丝机上主模体最大变形要求不超过1.0 mm。

根据上述优化步骤,取如图4(a)所示的1/4模型设置优化变量和相关参数。经过80个优化迭代步,整个优化后的拓扑结构如图4(b)和(c)所示。根据拓扑结构传递路径提示结合钢结构节点设计理论,构造了主模体的工程化结构模型,如图4(d)所示。与最初的设计方案进行刚度相比,优化后刚度和重量较优化前有大幅度的改善。原始设计方案主模体重量为15.86 t,优化后主模体质量为14.877 t,优化后的质量较优化前减轻6.2%。优化后变形减少74.3%。

3 仿真试验设计

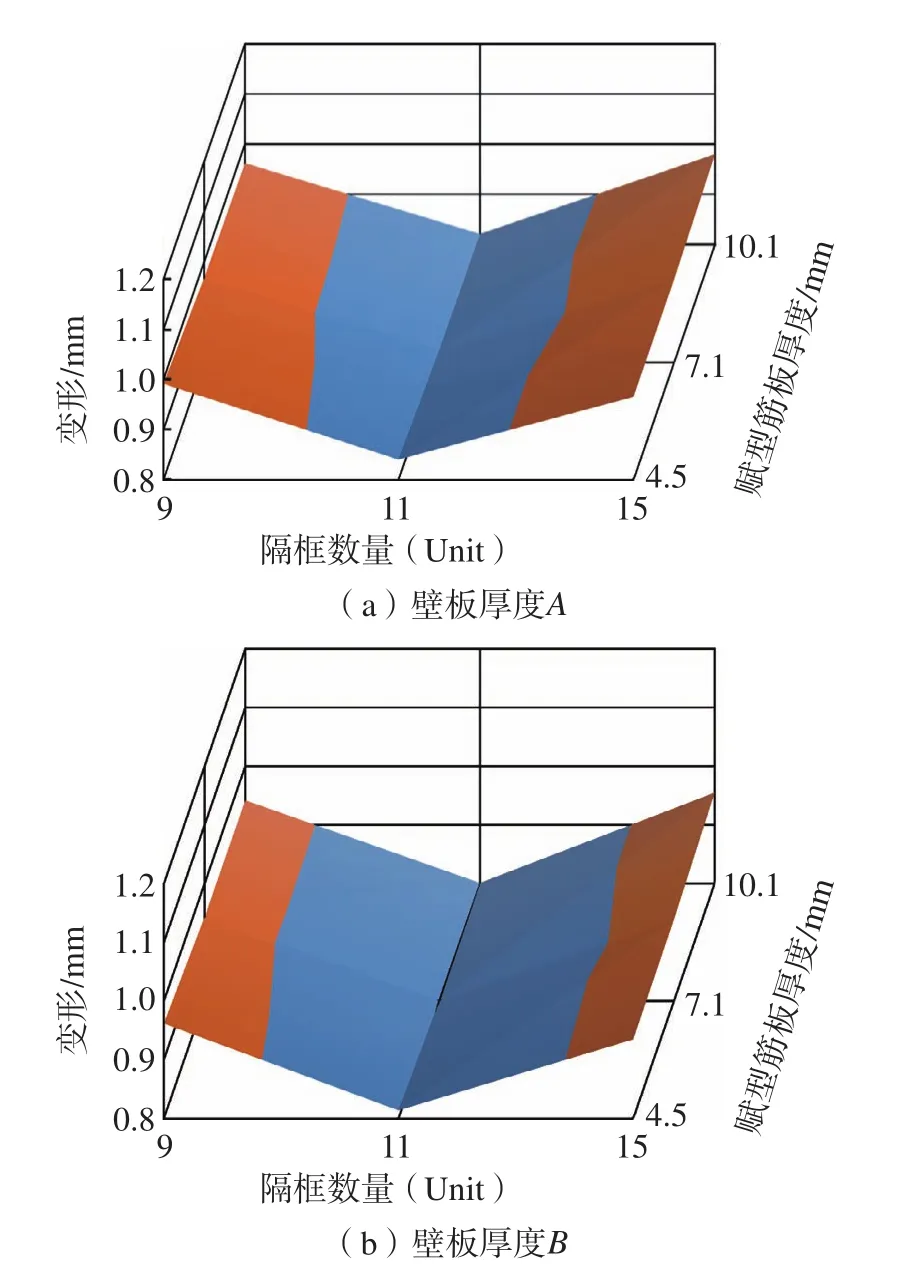

根据上述理论分析结果,对于卧式铺丝作业的模具刚度优化方式为:尽可能降低模具自重以及增加模具的截面惯性矩。对于卧式铺丝作业而言,两端支撑的回转中心距离地面尺寸限制了模具高宽比,在高宽比无法优化时,单纯增大截面惯性矩,同时也会增加结构重量,相对应的重量增加对刚度的改善存在一定的抵消作用。单纯增加截面惯性矩优化效果不及减重。综上所述,基于拓扑优化结果转化的结构布局设计(图4(d)),选择赋型筋板厚度与框架横向隔框的个数以及壁板厚度作为结构减重的仿真试验设计与研究参数,具体参数设计如表1所示。

表1 正交试验设计与仿真分析参数Table 1 Orthogonal experimental design and simulation analysis parameters

图4 机身壁板框架式模具拓扑优化结果以及工程转化Fig.4 Aircraft fuselage panel mold frame topology optimization results and engineering transformation

4 结果和讨论

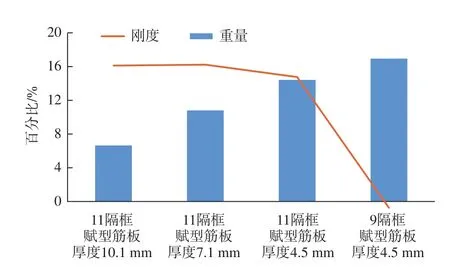

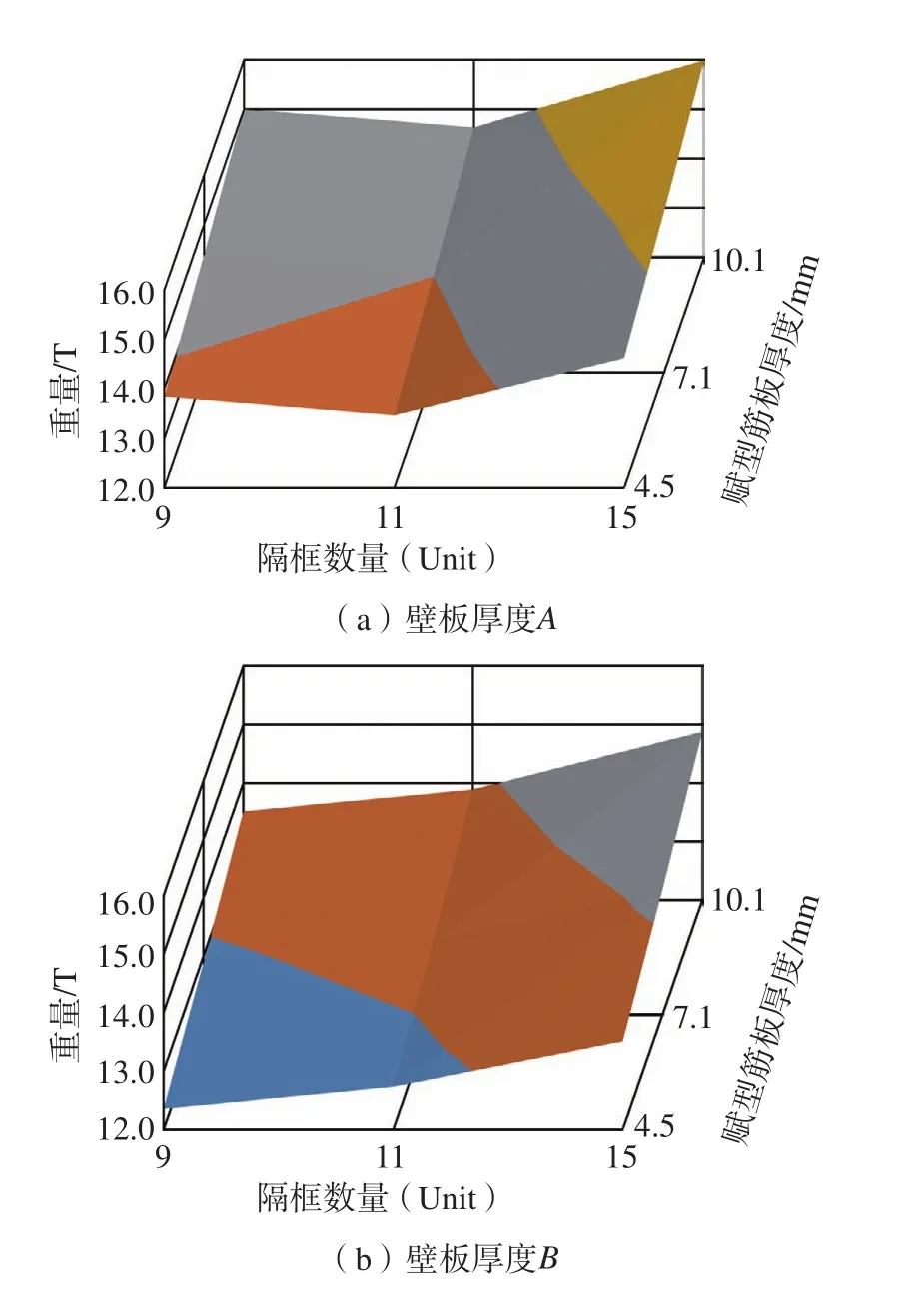

减少隔框数量,减小赋型筋板和壁板厚度都能降低模具的整体重量,但是刚度和上述参数之间呈非线性变化 (图5)。根据钢结构节点设计相关理论和方法,隔框之间的连接钢管与隔框之间形成的钢结构节点属于半刚性节点[9]。随着隔框数量的减少,钢结构节点件组成构件的力的分配发生变化,各个节点的弯曲、剪切变形累积效应导致整个模具刚度表现不同,从而导致半刚性节点向铰接节点状态过渡趋势。因此在隔框数量减少的时候,可以考虑对相关钢结构节点增加加强肋[10],防止节点从刚性或半刚性节点向铰接节点变化。在结构拓扑形式相似的情况下,11个隔框、7.1 mm赋型筋板和壁板厚度B的设计参数组合实现了刚度和重量最优组合,如图6和7所示。

图5 基于拓扑优化的模型不同优化参数下模具刚度和重量变化Fig.5 Mold stiあness and weight changes at diあerent optimization parameters based on topology optimization model

图6 不同优化参数下模具刚度Fig.6 Mold stiあness at diあerent optimization parameters

图7 不同参数下的模具重量Fig.7 Mold weight at diあerent optimization parameters

5 结论

(1)本文基于两端铰接的均布载荷作用下简支梁的挠度理论分析了两端固定在卧式铺丝机上的模具的变形影响因素。采用OptiStruct软件,通过拓扑优化和尺寸优化对大飞机机身壁板模具铺丝作业变形进行优化与参数研究。结果表明,综合拓扑优化、筋板厚度尺寸优化和减少隔框数量能够有效地提高大型飞机机身壁板模具两端支撑在卧式铺丝作业时模具的刚度,减少模具重量,降低模具原材料成本。

(2)对于桁架式壁板模具进行减少隔框数量,增大跨距优化的时候,应该综合考虑钢结构点载荷传递的变化,防止节点从刚性和半刚性节点向铰接节点变化。必要时可以参考钢结构设计规范对薄弱节点进行加强。