不同工况下装配式建筑施工装备平台受力分析*

2022-12-12焦安亮贺可强VICTORKuzin黄延铮潘晓蒙

焦安亮,贺可强,VICTOR Kuzin,黄延铮,潘晓蒙,陈 璐

(1.中国建筑第七工程局有限公司,河南 郑州 450004; 2.青岛理工大学土木工程学院,山东 青岛 266555;3.俄罗斯工程院地矿学部,俄罗斯 莫斯科 125009)

0 引言

近年来,我国不断加快推进绿色建筑的发展,绿色建筑产业现代化进程不断提速。作为可持续建筑的代表,装配式建筑正成为未来新建建筑的主要形式[1-2]。目前,我国在装配式建筑建造技术方面仍停留在传统的粗放型建造阶段,人工成本持续增长等问题制约着装配式建筑的进一步发展。利用大型装配式建筑自动化施工平台进行建造施工,是解决装配式建筑建造问题的有力途径[3-6]。因此,装备平台构造、设计受到越来越多专家、学者及工程技术人员的关注。

本文以中国建筑第七工程局有限公司研发的装配式建筑构件吊装安装综合装备为依托[3],通过建立装备数值模型,根据装备应用环境及施工顺序等,对装备专用起重平台在不同工况下的结构受力进行计算分析,进而验证平台强度与稳定性。

1 装备平台概况

装配式建筑构件吊装安装综合装备是集构件自动取放、吊运、调姿、就位、混凝土浇筑于一体的自动化、数字化、模块化、平台式大型施工综合装备,如图1所示。

专用起重平台是综合装备运行的基础,集成了综合装备各功能系统,通过同步顶升系统,带动各功能系统随施工进程按楼层提升。专用起重平台包括支撑柱、支撑附墙、建筑外围专用起重平台框、平台顶升系统、支撑节提升引进系统、供电系统、平台与建筑基点变动实时监测系统、人工作业平台系统、平台框工作临时稳定装置等。

为满足综合装备专用起重平台吊装安装功能的基本要求,并提高施工效率,平台整体采用空间桁架结构,共3层,如图2所示。

结构上层为竖向构件吊装装置提供运行平台,平台框由2根纵梁和2根横梁组成口字形框架,如图3所示。

结构中间层为竖向构件临时定位支架提供支撑平台,平台框由2根纵梁和2根横梁组成口字形框架,如图4所示。

结构下层为水平构件吊装装置提供运行平台,平台框由2根纵梁和4根横梁组成目字形框架,如图5所示。

综合装备专用起重平台设计覆盖建筑物最大尺寸为74m×19m(长×宽),支撑柱中心纵向距建筑物最外缘2~4m,支撑柱中心横向距建筑物最外缘2~2.75m,平台悬挑11.06m。竖向构件吊装装置大车中心距支撑柱中心最大距离为6 356mm,水平构件吊装装置大车中心距支撑柱中心最大距离为7 530mm,上层平台框顶部距施工层10.47m。

为加强专用起重平台结构整体性,确保结构安全,在平台四角及每2个支撑间设置上、中、下层平台框连系节,连系节两端与上、中、下层平台框固接,上、中、下层平台框爬升套架与连系节间设剪叉式组合拉杆,使上、中、下层平台框成为整体受力结构,拉杆端设可调长度对拉螺栓调节装置,如图6所示。

2 装备平台结构

2.1 平台尺寸

装配式建筑构件吊装安装综合装备主要用于装配式建筑建造阶段,属于临时性结构,但此类装备体型巨大,属于重大装备,其结构安全等级要求为一级。

装备平台尺寸为40 300mm×21 716mm×12 667.5mm(长×宽×高),单个平台框截面尺寸为1 600mm×1 600mm(长×宽),装备上层平台框与中间层平台框及中间层平台框与下层平台框间距均为3 600mm,装备尺寸及布局如图7所示。

2.2 平台荷载

2.2.1重力荷载

1)平台上恒荷载包括建筑外围专用起重平台框、人工作业辅助装置、吊装作业辅助系统、供电系统等在内的平台钢结构构件自重,约2 520.7kN。

2)平台上活荷载包括模板系统荷载20kN、竖向构件垂直度调节系统荷载20kN、上层竖向构件吊运系统荷载516.7kN、下层水平构件吊运系统荷载160kN、检修荷载1.5kN/m及竖向构件垂直度调节器水平推力1.5kN。

2.2.2风荷载

平台结构采用整体设计,当综合装备处于工作状态时,计算风压为500Pa;当综合装备处于非工作状态时,计算风压为800Pa。

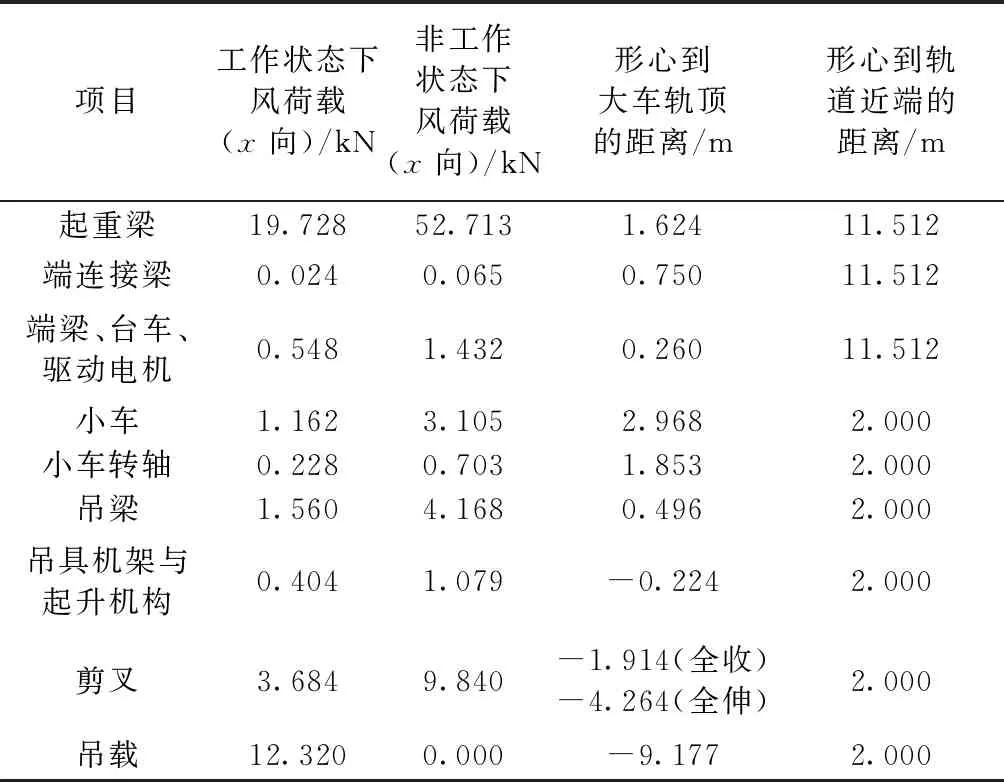

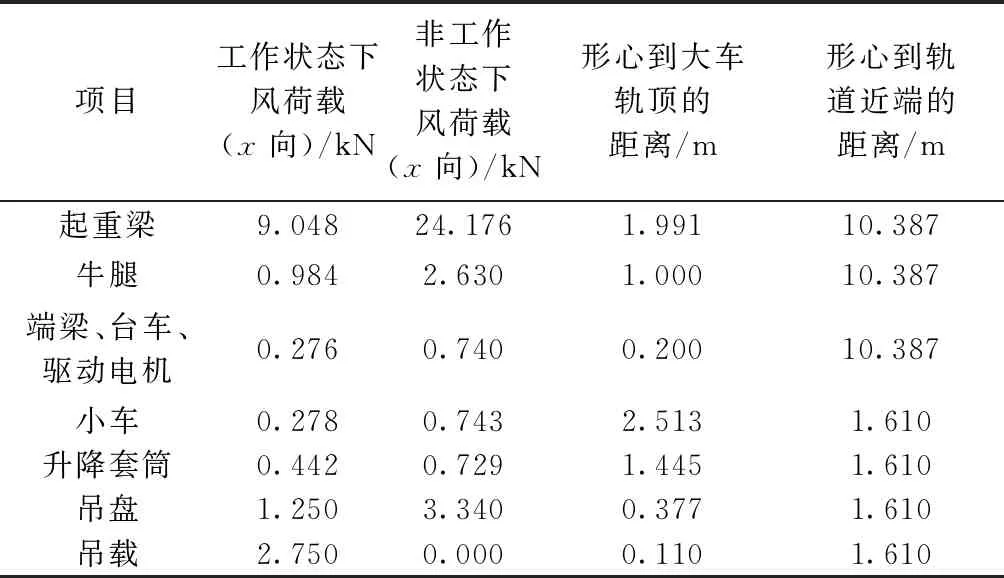

风荷载包括平台和临时定位支架自身承担的风荷载及构件吊装装置在风荷载作用下对平台的作用力,如表1,2所示。

表1 竖向构件吊装装置风荷载

表2 水平构件吊装装置风荷载

3 平台工况设计

3.1 施工原则

采用装配式建筑构件吊装安装综合装备进行装配式建筑施工时,竖向与水平构件同步吊装,构件吊装顺序在空间上遵循由远及近的原则[7-8],设置水平构件垂直运输系统一端为近端,从远离水平构件垂直运输系统的一端向近端吊装;构件吊装顺序在时间上遵循先水平构件、后竖向构件的原则,即在保证远端水平构件吊装完成的情况下,再进行该处竖向构件吊装,同时进行近端水平构件吊装,从而实现空间上分离、时间上重叠的交叉施工。

吊装预制内、外墙前,确保墙板相邻水平构件全部吊装完毕。

3.2 工况设计

根据前文所述,综合装备处于工作状态及非工作状态时的受力情况不同,经综合分析,该专用起重平台结构安全计算需考虑以下工况。

1)工况1 构件吊装装置处于初始状态,如图8所示。

2)工况2 竖向构件吊装装置移动至专用起重平台端部,抓取墙板,此时水平构件吊装装置吊运楼板至与竖向构件吊装装置同侧的最大极限距离位置处,且水平构件吊装装置起重小车吊运楼板至装置一端最大极限距离位置处,如图9所示。

3)工况3 竖向构件吊装装置吊运墙板至最外侧墙板安装处,其起重小车吊运墙板至运行大车一端的最大极限距离位置处,此时水平构件吊装装置吊运楼板至与竖向构件吊装装置同侧最大极限距离位置处,且水平构件吊装装置起重小车吊运楼板至装置一端最大极限距离位置处,如图10所示。

4)工况4 竖向构件吊装装置与水平构件吊装装置同时处于建筑物中部,2套装置的起重小车同时处于运行大车一侧极限距离位置处,如图11所示。

5)工况5 当综合装备处于非工作状态时,竖向和水平构件吊装装置分别位于专用起重平台两侧且无吊运构件,如图12所示。

3.3 荷载组合

根据前文所述5种工况,分别采用以下荷载组合:①1.35D+0.7×1.4L;②1.2D+1.0×1.4L±0.6×1.4W;③1.2D±1.0×1.4W+0.7×1.4L;④1.0D+1.0×1.4L±0.6×1.4W;⑤1.0D±1.0×1.4W+0.7×1.4L,其中D为恒荷载标准值,L为活荷载标准值,W为风荷载标准值。

3.4 计算标准

专用起重平台4根支撑柱位于中部两侧,平台端部为悬挑结构,悬挑长度11.06m,平台中部跨度18m,为大跨度结构,整个平台顶部相当于竖向悬臂结构,高度为13m,对挠度敏感[9]。

根据GB 50017—2017《钢结构设计标准》的规定[10],专用起重平台梁最大扰度需小于受弯构件跨度的1/400。为保证吊装装置精度,上、下平台纵梁作为吊装装置轨道承载结构,最大扰度应小于梁跨度的3/1 000。

临时定位支架由双榀桁架组成,双榀桁架作为墙板吊装通道,与墙板间隙为40mm(一侧)。为确保吊装安全,临时定位支架处于工作状态时在风荷载作用下的变形不宜过大,即<40mm的空间间隙。

根据JGJ 202—2010《建筑施工工具式脚手架安全技术规范》的规定[11],整个专用起重平台作为悬挑结构,为避免P-Δ效应,工作状态下的最大扰度要求为37.5mm,非工作状态下的最大扰度要求为60mm。

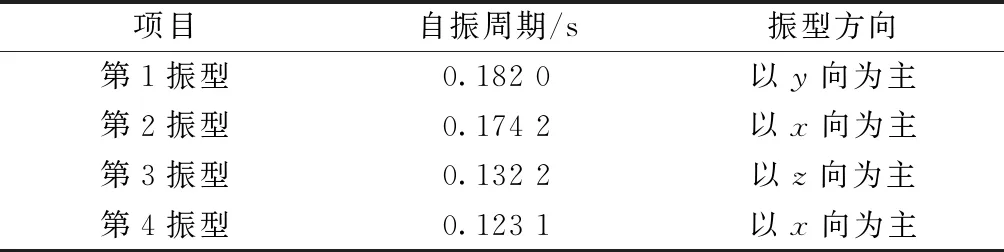

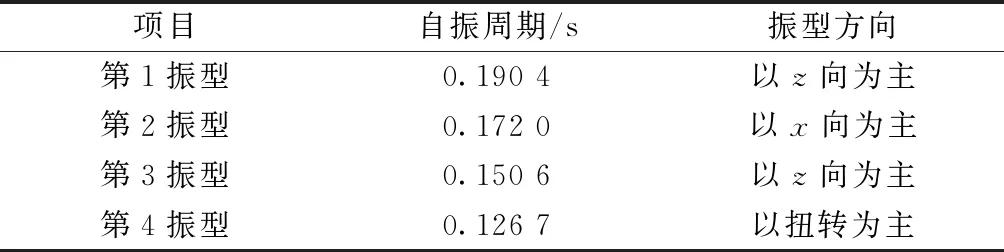

为避免共振,专用起重平台自振频率不能与构件吊装装置接近。竖向和水平构件吊装装置自振周期如表3,4所示。

表3 竖向构件吊装装置自振周期

表4 水平构件吊装装置自振周期

4 计算结果及分析

4.1 工作状态时的结构响应

1)风荷载作用下的结构x向位移如图13所示。

2)风荷载作用下的结构y向位移如图14所示。

3)标准组合下(恒荷载+活荷载+起重机荷载)结构z向位移如图15所示。

4.2 非工作状态时的结构响应

1)风荷载作用下的结构x向位移如图16所示。

2)风荷载作用下的结构y向位移如图17所示。

4.3 结构杆件强度和稳定性

处于工作状态时结构应力比如图18所示。

4.4 专用起重平台自振周期与振型

1)第1振型为y向平动(见图19),周期0.786 4s,频率1.271 6Hz。

2)第2振型为扭转(见图20),周期0.675 7s,频率1.479 9Hz。

3)第3振型为x向平动(见图21),周期0.591 4s,频率1.691Hz。

4.5 结果分析

1)水平位移

工作状态下,专用起重平台在x向风荷载作用下的最大变形为5.240mm,临时定位支架在y向风荷载作用下的最大变形为25.887mm。非工作状态下,专用起重平台在y向风荷载作用下的水平位移较大,为40mm,小于规范要求的60mm。综上所述,专用起重平台和临时定位支架水平位移均满足设计要求。

2)竖向位移

工作状态下,专用起重平台在工况2下的悬挑部位竖向变形最大,为39.212mm;专用起重平台在工况4下的支撑之间纵梁中部竖向变形最大,为23.5mm(纵梁相对支撑柱的变形),挠度为1.3/1 000,满足设计要求。

3)平台杆件受力

计算得到的工况1~4下平台杆件强度和稳定性均满足设计要求,在最大吊载情况下,杆件满足安全性要求。

4)平台自振特性

吊装装置和专用起重平台自振频率差别较大,可有效避免结构共振。

5 结语

在装配式建筑构件吊装安装综合装备研发试用阶段,提前利用有限元软件建立装备平台模型,结合装备应用原则,通过设计不同工况分析装备平台受力,以验证装备的安全性。工作状态下,装备在y向受风荷载的影响较大,最大变形达25.887mm,因此在装备应用阶段需提前采取防风措施。悬挑部位在工况2下的竖向变形最大,因此进行现场施工应用时,应对悬挑部分竖向位移进行实时监测,尤其是监测工况2下的竖向位移,做好监测记录,以满足装备安全性需求。吊装装置与专用起重平台自振频率差别较大,在后期应用阶段,可不作为主要参考依据进行监测记录。