硅灰预处理工艺对超高性能混凝土性能的影响

2022-12-10毛签,王峰,叶舟

毛 签,王 峰,叶 舟

(1.中交二航局成都城市建设工程有限公司,成都 610218;2.中交武汉港湾工程设计研究院有限公司,武汉 430074;3.海工结构新材料及维护加固技术湖北省重点实验室,武汉 430074)

硅灰是工业炼铁中产生的一种超细颗粒,其在混凝土中可产生优异的火山灰效应和微纳米填充效应,显著改善混凝土的微观孔结构并提高密实程度,提升混凝土力学性能和耐久性,成为配制超高性能混凝土(Ultra-High Performance Concrete,UHPC)不可或缺的材料。原状硅灰的松散堆积密度通常在150~250 kg/m3,只有水泥的1/5。为方便运输及贮存,通常会对原状硅灰经气体加压处理,使其堆积密度至600 kg/m3以上,以降低运输及贮存成本。

然而,经加密处理后的硅灰颗粒间团聚更为紧密,静电吸附作用加强,导致硅灰的分散性变差,拌和时间显著增加。且团聚后的硅灰微粒表面活性会有所下降,导致微纳米硅灰颗粒的优异特性丧失[1]。UHPC中硅灰掺量高达15%~30%,以上问题更加突出。加密硅灰的分散性不佳还会显著延长UHPC的搅拌时间,降低生产功效。

针对现有UHPC材料掺入大掺量硅灰后拌和时间过长、硅灰利用效率不高等问题,对加密硅灰进行预处理。研究不同预处理工艺对UHPC拌和时间和性能的影响,以期对现有UHPC材料生产工艺进行优化。

1 试 验

1.1 原材料

水泥为湖北娲石集团生产的PO52.5硅酸盐水泥;硅灰为四川某厂生产,其二氧化硅含量为96.7%,堆积密度为641 kg/m3;复合矿物掺合料流动度比为109%,活性指数113%;石英砂采用20~120目石英砂;钢纤维采用12 mm镀铜平直型钢纤维,赣州大业生产;UHPC专用高效减水剂,减水率为35%,中交二航武汉港湾新材料公司产。

1.2 试验配比

基于紧密堆积理论,通过调整胶凝材料组成和骨料组成比例确保达到最密堆积状态,再结合拌和物的工作性对配合比进行修正优化,水胶比0.17,钢纤维体积掺量2.5%,试验配比如表1所示。

表1 试验配合比

1.3 试验方法与测试

1.3.1 硅灰预处理方法

采用两种方法对硅灰进行预处理:1)制浆法:采用拌合水浸泡加密硅灰24 h,使团聚硅灰在水的渗透压下分散,再将其加入到混凝土中拌和[2]。2)预拌法:调整UHPC的生产工艺,生产时先加入拌和水、外加剂和硅灰,预拌1 min使其充分分散,再加入其他胶材、石英砂及钢纤维制备UHPC。

1.3.2 试件成型与养护

试件成型及养护过程均参照T/CBMF 37—2018《超高性能混凝土基本性能与试验方法》执行。

1.3.3 性能测试

按照 GB/T 50080—2016《普通混凝土拌合物性能试验方法标准》,测试混凝土扩展度和凝结时间;按照T/CBMF 37—2018《超高性能混凝土基本性能与试验方法》中方法,测试混凝土在不同养护制度下各龄期抗压强度;总拌和时间为粉料开始干混直至形成匀质UHPC拌合物所需时间,湿拌时间为开始加水至拌和物混合均匀具有良好流动性开始加入钢纤维的时间。

2 结果与分析

2.1 拌和时间

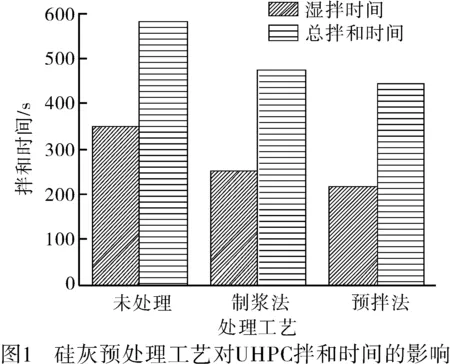

将采用水浸泡分散的硅灰及外加剂预拌的硅灰制备UHPC拌合物,总拌和时间和湿拌时间结果如图1所示。从图1可知,采用制浆法工艺处理后,湿拌时间由6 min缩至4 min,降幅达30%以上,总拌和时间则由10 min降至8 min,降幅达20%;采用预拌工艺处理硅灰后,湿拌时间由6 min降至3.5 min,降幅超40%,总拌和时间由10 min缩至7.5 min,拌和时间降低了25%,经预处理工艺后UHPC的拌和效率显著提升。

微纳米硅灰的表面能高,易团聚,混凝土拌和时需先分散硅灰,这使得搅拌和时间大幅延长。经预处理工艺后硅灰已在拌和水中分散均匀,因此可节省较多硅灰机械拌和分散时间。与制浆法相比,预拌法的拌和时间相对更短,效率更高,其对硅灰的分散效果更佳,这是由于制浆法虽能依靠水的渗透压对硅灰进行解密分散,但硅灰自身并不溶于水,会发生不同程度沉降,硅灰浆液中仍存在需要分散的硅灰颗粒。

2.2 工作性能

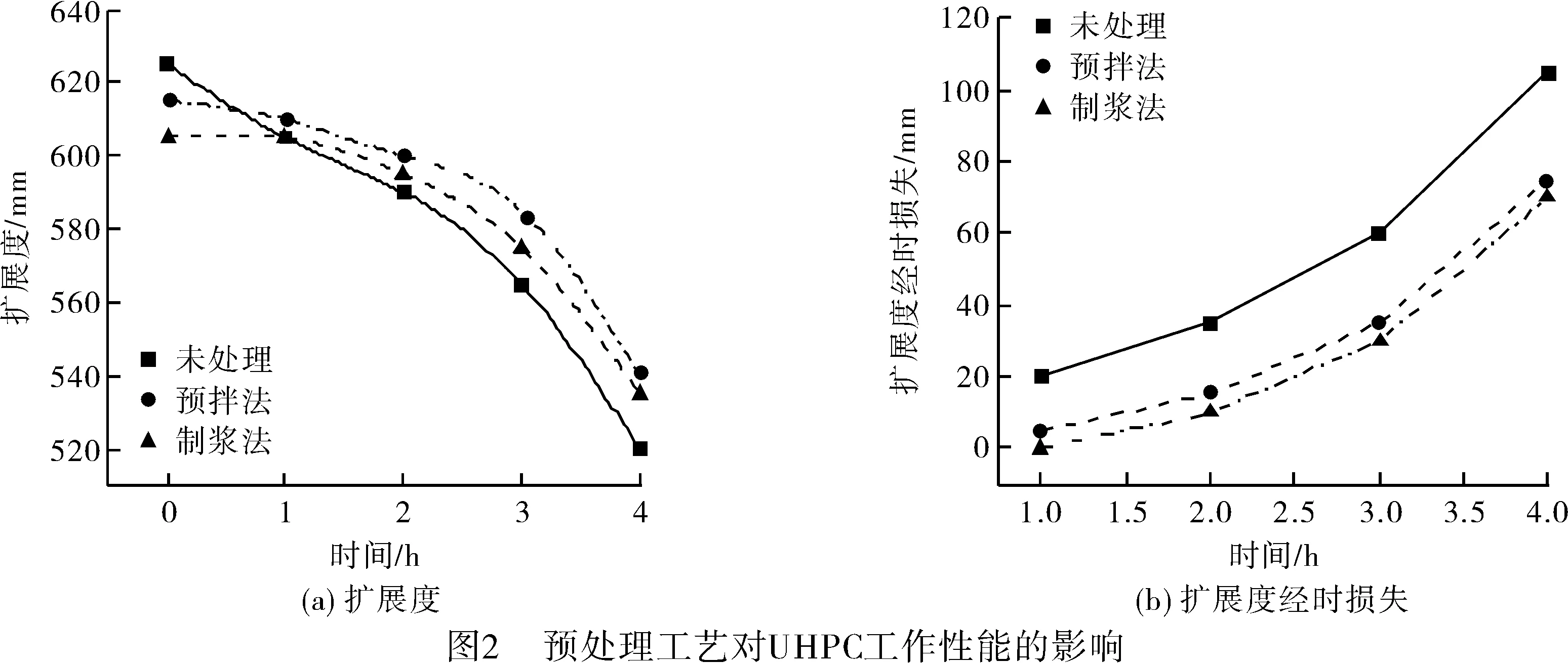

将采用水浸泡分散的硅灰及外加剂预拌的硅灰制备UHPC拌合物,并测试其在不同静置时间下的扩展度,对其工作性能进行评价,结果如图2所示。相较于未处理的UHPC拌合物,经预处理工艺后的UHPC拌合物初始扩展度由625 mm分别降至615 mm和605 mm,这表明预拌法和制浆法预处理后硅灰需水量增大。这是由于预处理工艺后硅灰之间解聚,颗粒细化,比表面积增大,胶凝材料体系对拌和水需求增大,进而导致初始扩展度的降低[3]。制浆法的初始扩展度相较于预拌法更低,制浆法对硅灰解密的效果更优。

而对于扩展度经时损失,两种处理方法均能降低工作性能的损失,但变化趋势均与未经处理的保持一致。究其原因,硅灰预处理过程中硅灰表面已被充分润湿,避免UHPC拌合物静置时硅灰吸水造成自由水大量减少的问题。另外,团聚硅灰颗粒在预处理过程中会有不同程度的解聚,硅灰颗粒细化后比表面积增大,胶凝材料体系需水量增大,自由水减小,导致静止时自由水损失较少,因此扩展度经时损失减小[4]。对比两种处理工艺,制浆法对扩展度经时损失的改善效果更佳,这表明细化硅灰颗粒对水泥颗粒的屏蔽作用在其中占据主导地位。

2.3 凝结时间

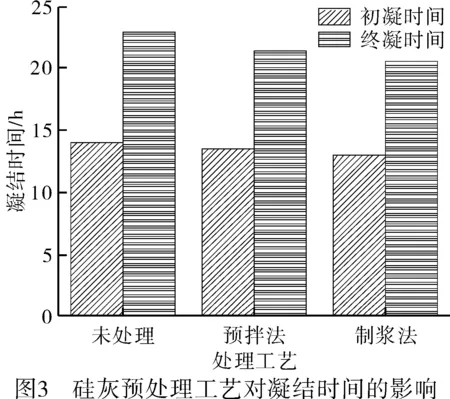

混凝土的凝结时间直接影响脱模时间,关系到工程现场的施工效率。不同处理方法下UHPC的凝结时间如图3所示。由图3可以看出,与未处理的相比,预拌法的初凝时间和终凝时间分别缩短了0.5 h和1.5 h,制浆法缩短了1 h和2.5 h,硅灰经预处理后能在一定程度上缩短UHPC浆体的凝结时间。这是因为预处理过程中硅灰颗粒细化,可为水化提供了更多的成核核心,促进水化产物在其表面沉积,并与之发生火山灰反应,加快水化产物的结晶析出,加速水泥的早期水化[5]。而制浆法得到的硅灰细度更小,比表面积更大,与水泥接触更为充分,这一效果更加明显,因而宏观上表现为凝结时间更短。

2.4 力学性能

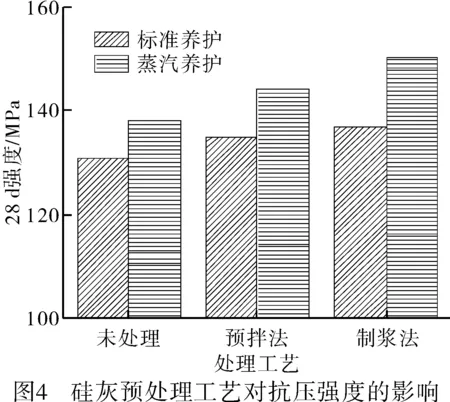

以水浸泡分散的硅灰及外加剂预拌的硅灰为原料制备UHPC,测试其在28 d龄期时的抗压强度,结果如图4所示。从图4中可知,经预拌和制浆处理工艺后,采用标准条件养护的UHPC强度由131 MPa分别增长至135 MPa、137 MPa,蒸养条件下强度由138 MPa增长至146 MPa、150 MPa,标准养护强度增长了4 MPa、6 MPa,蒸汽养护强度增长了8 MPa、12 MPa。预处理工艺有利于UHPC强度的提升,这一点在蒸养条件下更为显著。造成这一现象的原因在于,经预处理后的硅灰分散效果更佳,团聚的颗粒细化,对水泥间隙的填充效果更优,能够充分发挥微集料填充效应,降低孔隙率,使混凝土更加致密。同时由于硅灰颗粒细化后与水化产物接触面积增大,火山灰效应更强,因此预处理后表现出更加优异的力学性能[6]。而在蒸养条件下,水化速率大幅提升,在测试龄期内水泥即可充分水化,减少了UHPC中胶凝材料因不充分水化而形成的薄弱区域,因而28 d强度较之常温养护更高。

2.5 生产适应性分析

目前UHPC生产主要有项目现场搅拌生产和工厂化预拌生产两种模式,现场搅拌生产时需提前计量原材料并预混,再通过吨袋形式运至现场割包使用。而工厂预拌则可利用粉料储罐储存水泥硅灰等胶凝材料,正式生产前能够实现对硅灰的预处理工艺。制浆法效果优于预拌法,但加水制浆法需提前24 h加水浸泡,这对于UHPC的生产组织及质量管控的挑战严峻。预拌法效果虽略低于加水制浆法,与现有生产体系的适配性更佳,更适用于实际应用。同时考虑到预处理工艺缩短拌和时间和凝结时间对搅拌生产及模具周转效率的提升,经时坍落扩展度损失降低及蒸养强度的改善对工程品质的提升,该研究中的预拌法与工厂预制生产UHPC构件的匹配度更高。

3 结 论

a.预处理工艺可有效提高硅灰的分散效果,减少拌和过程机械分散过程时间,缩短拌和时间20%以上;分散后的硅灰颗粒细度更小,与水泥充分接触,缩短了凝结时间。

b.硅灰颗粒经预处理后细化,比表面积增大,需水量增大,初始扩展度略有降低,扩展度经时损失得到改善;预拌法和制浆法28 d标准养护强度分别增长了4 MPa、6 MPa,蒸汽养护条件下强度增大8 MPa、12 MPa。

c.预拌法与现有生产体系的适应性更佳,在UHPC构件预制生产中应用前景更好。