湿污泥管道水膜降黏减阻的试验研究

2022-12-09周丕仁季鸿先邓文义

余 理, 陈 广, 周丕仁, 季鸿先, 邓文义

(1.东华大学 环境科学与工程学院, 上海 201620;2.上海城投污水处理有限公司, 上海 201203)

湿污泥是污水处理过程中经浓缩和机械脱水排放的副产物,含水率约为80%。目前我国湿污泥排放量已超6 000万t,预计到2025年将突破9 000万t[1],可见湿污泥处理问题十分严峻。传统上湿污泥多采用卡车和船舶输送,但易造成恶臭气体泄漏、交通堵塞并增加汽车尾气排放量[2]。管道输送则具有密闭性好、高效低耗、便于自动化管理的优点[3],在规模经济性和安全性方面也颇具竞争力[4-5]。实际应用中,管道输送多用于输送含水率高于90%的浓缩污泥,因为这类污泥的流动阻力较小[6-7]。然而,湿污泥是一种浓密的黏稠物料,流动性极差,会产生严重的壁面黏附现象,致使输送阻力和能耗大幅增加,甚至引发设备安全问题[8-11]。因此,有必要开展湿污泥管道输送降黏方面的研究。

目前已有一些采用管道输送泥浆、石油的研究报道,如管道注气[12-13]、掺稀输送[14-15]、水膜输送[16-17]、加热流体[18-19]等。其中:掺稀输送法通过添加轻质油稀释稠油,来减弱胶质与沥青质胶束间的相互作用力,从而达到降黏的目的,但该法需要设置特别的管线,输送压力也会随之增高。加热流体法需要消耗大量的热能,且需要对管道施加保温措施[20]。水膜输送法则通过在管壁注水形成环状水膜来润湿壁面,从而降低摩擦阻力并提高流动性,该法操作简便,输送能耗低,但如何长距离稳定维持水膜尚待研究[21]。

不少研究者基于水膜减阻原理开展试验,但研究仍存在一些不足。如:石油管路采用水膜输送时,油水的密度差导致输送过程中出现偏心水环,最终水环失效使得油相与管壁接触[17,22]。姚杰[23]研究发现,相同加水量下水膜输送法的降黏效果显著优于水与污泥预混的方式,但未探究加水量与降黏效果之间的关系。吕馥言[24]以煤泥为材料对水膜边界层厚度、煤泥流速、煤泥浓度、输送管径等因素进行研究,试验中煤泥含水率为65%~69%,其黏度不超过10 Pa·s[25],而湿污泥含水率为68.16%~80.50%时,其黏度高达738~1 742 Pa·s[26],可见湿污泥输送物料的流动阻力远远大于煤泥。综上,这些类似物料的水膜输送变化趋势不适用于湿污泥。

为解决湿污泥管道的高流阻问题,基于水膜输送法并采用自制的小型水膜降黏装置,探究水-泥比、湿污泥含水率、湿污泥流量、水温等因素对管道内湿污泥流动性的影响,并寻求最佳降黏参数。研究结果对于湿污泥管道的水膜输送具有一定指导意义。

1 试验部分

1.1 试验材料

试验所用湿污泥为上海市某污水处理厂排放的机械脱水污泥,原泥含水率w=82.4%,取回后置于4 ℃冰箱中储存。采用电热鼓风干燥箱将湿污泥含水率分别降至75.0%和70.0%后备用。对原泥烘干后得到的干基成分进行工业分析,结果如表1所示。

表1 干基污泥的工业分析Table 1 Industrial analysis of dried sludge %

1.2 试验装置及测试方法

1.2.1 湿污泥流变性能测试

采用美国博勒飞DV-II+Pro型旋转黏度计及其配套的桨叶式转子对湿污泥的流变特性进行测试。试验过程中,每次称取150 g湿污泥置于250 mL烧杯中,并适当压实。将转子插入于烧杯内湿污泥的中心位置,设置恒定转子转速为0.1 r/min,启动黏度计,从电脑控制端得出相应流变数据。试验测定3种含水率的湿污泥,每种含水率下重复测试3次,结果取平均值。

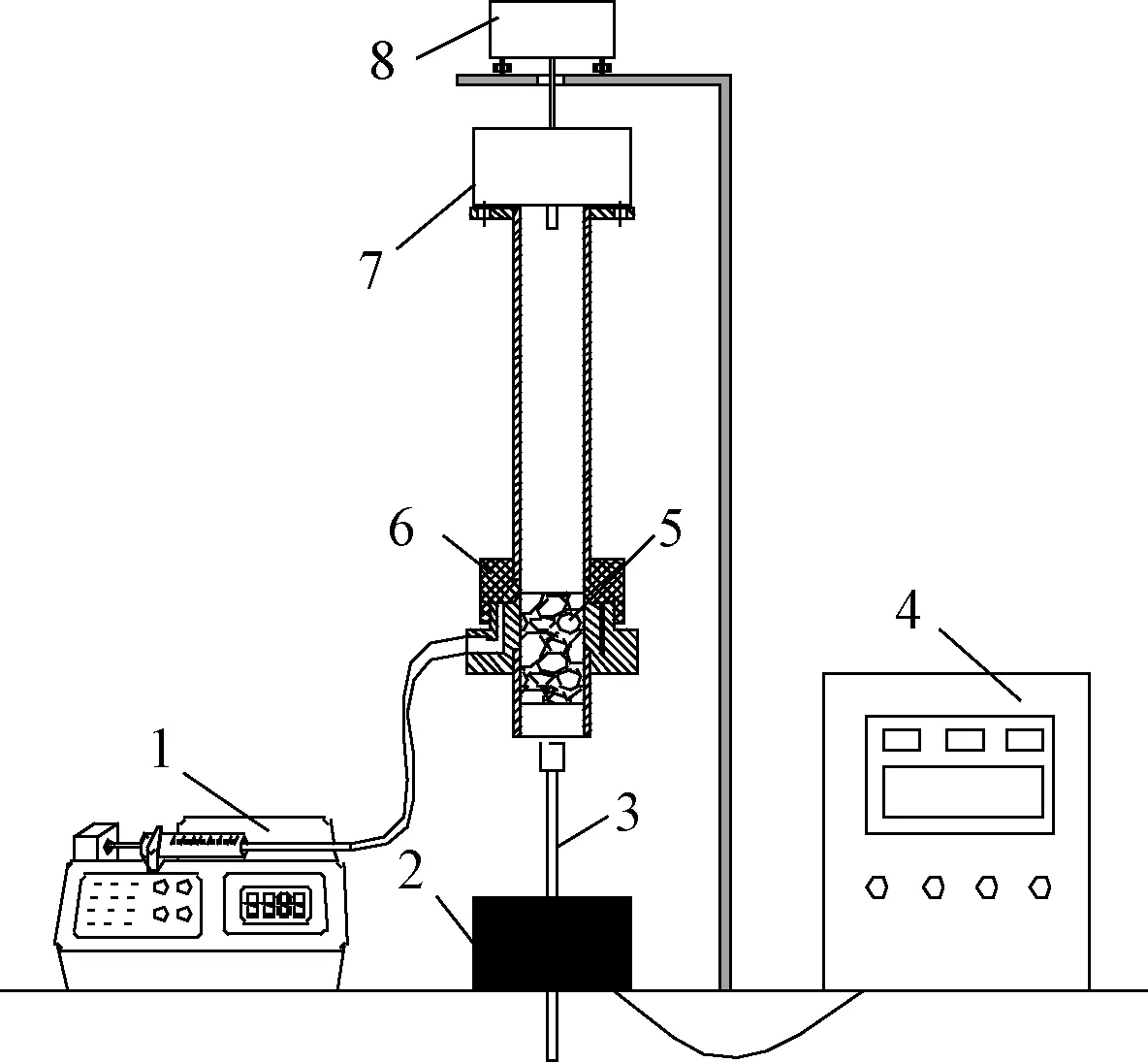

1.2.2 湿污泥水膜降黏测试

湿污泥水膜降黏装置示意图如图1所示。步进电机连接金属推杆推动湿污泥匀速向上运动,当湿污泥经过水膜发生器出口时,开启注射泵。水从水膜发生器的圆环缝隙中流出并随湿污泥不断向上运动,持续润湿湿污泥外表面,从而在管壁与湿污泥的接触面上形成水膜,这样减少了湿污泥与管壁的直接接触,极大地降低了湿污泥的流动阻力。当湿污泥在管道流动时,湿污泥与管壁间的黏附作用给整个管道装置施加一个向上的剪切应力,此时天平读数变为管路装置重力与剪切应力之差。随着水膜的持续润湿,剪切应力下降,天平示数也随之变化,因此通过计算即可得出湿污泥剪切应力在水膜作用下的变化。

1—注射泵;2—步进电机;3—金属推杆;4—电机控制器;5—湿污泥;6—水膜发生器;7—金属压块;8—电子天平。图1 试验装置示意图Fig.1 Schematic diagram of experimental equipment

试验时,先称取35 g湿污泥,置于与管道等直径的直筒内,将湿污泥压制成内径为30 mm、高为45 mm的柱状。为保证试验的重复性,每次施压时间为3 min,压块质量为2.4 kg。将压好的柱状湿污泥缓慢推至水膜发生器的出水口处,再开启注射泵。当注射泵注射水量累计13 mL时,水膜装置容器内注满水,此时记录天平读数m1,同时启动电机,推动湿污泥向上流动。每隔1 s记录天平读数m2i,直至湿污泥走完整个管路。试验完毕后,清洗管道以及水膜装置,再进行下一次试验。湿污泥流动过程中剪切应力的计算如式(1)所示。

(1)

式中:τi为每秒剪切应力,Pa,其中i=1,2,…,x,x取值为75.0、37.5、25.0,随试验工况变化;m1为天平初始读数,kg;m2i为天平每秒记录读数,kg;r为金属管道半径,m;l为泥块高度,m;g为重力加速度,取9.8 m/s2。

1.3 试验工况

试验过程中电机的行程(即湿污泥流动距离)为75 mm,湿污泥流量Q设置为42.4、84.8和127.2 mL/min,湿污泥含水率w分别为82.4%、75.0%和70.0%。水-泥比R,即每次试验注水流量与湿污泥流量之比,设置0.005、0.010、0.020、0.030和0.050等工况;同时将原泥(R=0)作为参照样。探究水温试验时,依次选取t=18.5,40.0,60.0 ℃等工况。

根据式(2)计算理论的水膜厚度[27],结果如表2所示。

(2)

式中:r为水膜厚度,mm;Q1为注水流量,mL/s;D为管道直径,mm;v为湿污泥流速,mm/s。

表2 水膜厚度理论计算结果

2 结果讨论

2.1 湿污泥流变特性曲线分析

湿污泥含水率为 82.4%、75.0%和70.0%时其剪切应力随时间变化的曲线如图2所示。

图2 不同含水率湿污泥剪切应力随时间变化的曲线Fig.2 Curves of wet shear stress with time of sludge under different water contents

由图2可知,湿污泥的应力-时间曲线主要经历4个阶段:(1)湿污泥剪切应力急剧上升的线性阶段,此时湿污泥内部絮网结构发生弹性变形,表明湿污泥尚未流动,线性结束阶段的湿污泥剪切应力又被记为静态屈服应力[28];(2)非线性阶段,此时湿污泥内部絮网结构被持续剪切,部分超过弹性极限发生断裂;(3)湿污泥剪切应力出现峰值,该值也被称为动态屈服应力[29],此时湿污泥绝大部分的絮网结构已被破坏,开始以黏性液体的形式流动;(4)湿污泥剪切应力呈逐步下降趋势,展现出湿污泥剪切变稀的流变特性[30]。

湿污泥动态屈服应力随其含水率的降低而显著升高。如将测得的数据以中位数±波动值形式呈现,可见原泥(含水率为82.4%)的动态屈服应力为(2 079±82)Pa,75.0%和70.0%含水率的湿污泥动态屈服应力分别为(4 621±607)和(7 961±736)Pa。这是因为湿污泥含水率越低,湿污泥中的黏性有机物占比越高。在相同含水率下的重复试验中,湿污泥动态屈服应力存在较大差异,这主要是由湿污泥组分分布不匀所致。湿污泥几乎不具有流动性,其内部存在的不规则分布的空穴和间隙会对黏度计转子的旋转受力产生显著影响。从图2可以看出,随着湿污泥含水率降低,湿污泥中的空穴和间隙数量增多,导致试验重复性也越差。此外,不少的试验研究[31-33]也同样表明湿污泥的流变特性参数难以精确测量。

2.2 剪切应力曲线变化分析

原泥在Q=42.4 mL/min时,不同水-泥比下湿污泥管壁剪切应力随时间变化的曲线如图3所示。

图3 不同水-泥比下湿污泥剪切应力随时间变化的曲线Fig.3 Curves of wet sludge shear stress changing with time under different water-sludge ratios

在初始几秒内,金属推杆推动湿污泥运动需要克服管壁的静摩擦力,故剪切应力急剧上升。湿污泥剪切应力峰值约为1 959 Pa,非常接近于原泥的动态屈服应力,表明动态屈服应力可有效表征湿污泥在管道中由静止转变为流动状态时需要克服的最大应力[28]。随着湿污泥继续推进,湿污泥流经水膜发生器,当R>0.005时,水膜有明显的润滑作用,湿污泥剪切应力开始显著下降。在约63 s后,湿污泥剪切应力变化曲线趋于平缓,表明此时湿污泥与管道接触面间的水膜分布已趋于稳定。值得注意的是,当R=0.010和0.020时,形成的水膜较薄(见表2),随着湿污泥的继续流动,水会向湿污泥内部缓慢渗透,致使水膜再度变薄。水膜变薄后对剪切应力的影响更明显,因此出现较明显的剪切应力回升现象。平稳段内的湿污泥平均剪切应力可反映环形水膜的降黏效果,故后文以该段数据作为湿污泥剪切应力进行分析,并按式(3)计算湿污泥的降黏效率。

(3)

式中:η为湿污泥降黏效率,%;τnw为不加水时平稳段内的湿污泥平均剪切应力,Pa;τww为环形水膜作用下平稳段内的湿污泥平均剪切应力,Pa。

2.3 水-泥比及湿污泥初始含水率对剪切应力及降黏效率的影响

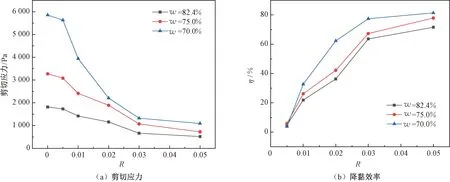

Q=42.4 mL/min时,不同含水率的湿污泥剪切应力及降黏效率随水-泥比变化的曲线如图4所示。由图4(a)可知,湿污泥的剪切应力均随着水-泥比升高而显著下降。以w=82.4%工况为例,在Q=42.4 mL/min下,当R从0增加到0.050时,湿污泥剪切应力由1 817 Pa降低为516 Pa,R=0.050时降黏效率η高达71.6%。这是因为水-泥比越高,边界水膜越厚,润滑效果越显著,如R=0.050时,理论水膜厚度为0.375 0 mm,湿污泥能被水膜更好地包裹,阻隔了湿污泥和金属壁面间的直接接触。由黏度计测量结果可知,常温下w=70.0%的湿污泥黏度约为395 kPa·s,而20 ℃水的黏度仅为1.005 mPa·s,可见水膜起到了良好的润滑效果,能显著降低湿污泥管道流动阻力。

图4 不同含水率下湿污泥剪切应力及降黏效率随水-泥比的变化曲线(Q=42.4 mL/min)Fig.4 Curves of wet sludge shear stress and viscosity reduction efficiency changing with water-sludge ratio under different moisture content(Q=42.4 mL/min)

由图4(b)可知,不同含水率湿污泥的降黏效率在R=0.030处出现了转折点。原因可能是:在R<0.030时水膜较薄,无法保证湿污泥与壁面间水膜全覆盖,并且水与湿污泥的密度差别不大,易向湿污泥内部渗透而逐渐消失,故增加水-泥比可显著提高η;而高水-泥比情况下水膜更厚,可很好地实现全覆盖,也能更好地抵抗因渗透而导致的水膜损失,因此进一步提升水-泥比对降黏效果的影响较小。此外,η随着湿污泥初始含水率的升高而降低。这是由于原泥含水率较高,初始剪切应力较小,因此水膜的降黏效果被弱化;而w=70.0%时湿污泥初始剪切应力较大,结合图4(a)可知,剪切应力随水-泥比增大而下降的趋势相比原泥更显著,故η也越大;再者,湿污泥含水率越低,污泥絮体结构更加致密,水分渗透阻力也较大,这可能有利于提高水膜的稳定性,从而提高降黏效率。

2.4 湿污泥流量对剪切应力及降黏效率的影响

w=82.4%时,不同湿污泥流量下湿污泥剪切应力及降黏效率随水-泥比变化的曲线如图5所示。由图5(a)可知,剪切应力随湿污泥流量升高而增大,如R=0.020时,当Q由42.4 mL/min增至127.2 mL/min时,湿污泥剪切应力由1 157 Pa增至1 591 Pa。这是因为湿污泥流量越大,其与管壁接触时内部的絮网结构被剪切破坏得越严重,湿污泥颗粒与管道壁面的摩擦作用越大,导致剪切应力增大[20]。

图5 不同湿污泥流量下湿污泥的剪切应力及降黏效率随水-泥比的变化曲线(w=82.4%)Fig.5 Curves of wet sludge shear stress and viscosity reduction efficiency changing with water-sludge ratio under different flow rates(w=82.4%)

当R从0增大至0.050时,湿污泥流量为42.4、84.8和127.2 mL/min下的剪切应力下降幅值分别为1 301、1 439和1 462 Pa,表明随着湿污泥流量升高则降黏幅度有轻微增大;但由于剪切应力随湿污泥流速升高而增大的趋势更显著,因此湿污泥的降黏效率反而随湿污泥流速增大而减小(见图5(b))。在Q=84.8和127.2 mL/min工况下,R=0.030时的降黏效率转折点不再明显,这可能是由于高流量下湿污泥流速更快,边界水膜受到的剪切作用更强,其均匀性更差且更容易发生破裂[17,24]。由第2.3节可知,增大水-泥比能更好地维持水膜稳定,因此转折点可能要在更高的水-泥比下才会出现。考虑到经济性和可行性,本文未开展更高水-泥比下的降黏试验。

2.5 水膜温度对剪切应力及降黏效率的影响

采用R=0.030、Q=42.4 mL/min的工况探究水膜温度对湿污泥流动性的影响。图6为w=82.4%、75.0%和70.0%的湿污泥在18.5、40.0和60.0 ℃下的湿污泥剪切应力随时间变化曲线。降黏曲线稳定段的湿污泥平均剪切应力以及降黏效率列于表3。值得注意的是,为了突出水膜温度的影响,表3中的降黏效率以18.5 ℃水膜稳定段剪切应力为基准进行计算。

图6 不同含水率和温度下湿污泥剪切应力随时间变化的曲线Fig.6 Curves of wet sludge shear stress with time under different water contents and temperatures

由表3可知:当水膜温度升高至60.0 ℃时,原泥剪切应力降为562 Pa,降黏效率为15.1%;而相同条件下w=70.0%的湿污泥降黏效率可达31.3%。由此表明,提高水膜温度有利于提高湿污泥降黏效果,且湿污泥含水率越低,水膜温度对剪切应力和降黏效率的影响越显著。这主要是因为:一方面,水膜黏度随着温度的升高而降低,18.5和60.0 ℃下水的黏度分别为1.005和0.469 mPa·s,水膜黏度下降了53%;另一方面,随着水膜温度升高,与水膜接触的湿污泥的温度也有所升高,导致这部分湿污泥黏度有所下降[34]。

表3 不同水温下湿污泥剪切应力及降黏效率

2.6 湿污泥管道水膜降黏输送的应用分析

探究了多种因素影响下的湿污泥降黏效率,这些因素大体可分为两类:一类涉及水膜的稳定性,包括水-泥比、湿污泥流量等;另一类涉及水膜的物性参数,即水温。

水-泥比是影响水膜降黏的首要因素,水-泥比越大,湿污泥降黏效果越好,可大幅节约湿污泥管道输送能耗,并有助于实现湿污泥管道长距离输送。但是水-泥比过高会导致湿污泥含水率显著上升、体积增大,从而增大湿污泥后续减量化处理成本。如试验中在Q=42.4 mL/min,R=0.030时出现了降黏效率的转折点,可以认为是该条件下的最佳降黏工况,既保证了降黏效果又避免了R值过大对湿污泥处理带来的不利影响。随着湿污泥流量增大,湿污泥的管道剪切应力及水膜降黏幅度都有所增大,但管道剪切应力增大幅度更显著,故降黏效率反而随流量升高而下降。因此,在通过管道输送湿污泥时,可优先考虑上述两种因素,并结合水膜降黏前后的整体经济性来选择合理的水-泥比和流量,从而使湿污泥管道输送效益达到最优。

研究表明,水温升高能进一步提高湿污泥降黏效果,但也需要考虑加热所带来的系统能耗。可通过工业余热的再利用方式,将污泥焚烧尾气余热、污泥热干化尾气余热等进行回收利用,这样有助于降低系统能耗。此外,水温升高改变了降黏效果,可能又会影响上述最佳水-泥比、流量等参数的选取。因此,对于水膜降黏参数的选取要综合考虑。

3 结 语

采用污泥黏度计以及小型水膜降黏装置,对管道湿污泥动态屈服应力和水膜降黏时的水-泥比、湿污泥含水率、湿污泥流量、水温等影响因素进行分析,主要得出以下结论:

(1)湿污泥含水率显著影响湿污泥动态屈服应力,当湿污泥含水率由82.4%降至70.0%时,动态屈服应力由(2 079±82) Pa升至(7 961±736) Pa。

(2)湿污泥降黏效率随水-泥比增大而升高,当湿污泥含水率为82.4%、流量为42.4 mL/min时,0.030水-泥比是湿污泥降黏的最佳工况。

(3)湿污泥降黏效率随含水率降低而升高,当湿污泥含水率由82.4%降至70.0%时,水-泥比为0.030、流量为42.4 mL/min下的降黏效率由63.6%升至77.4%。

(4)随着湿污泥流量增大,湿污泥的管道剪切应力及湿污泥降黏幅度都有所升高,但管道剪切应力上升幅度更显著,因此降黏效率反而随湿污泥流量升高而下降。

(5)水膜温度升高可提升湿污泥降黏效果,且湿污泥含水率越低则提升降黏效果越显著;相比18.5 ℃水膜,60.0 ℃、R=0.030时70.0%含水率的湿污泥降黏效率提高了31.3%。