太仓港集装箱码头四期工程翻箱率和集卡数量仿真分析

2022-12-09王坚冯雪平李朋飞

王坚,冯雪平,李朋飞

1.太仓港口投资发展有限公司,江苏 苏州 215488;2.华设设计集团股份有限公司,江苏 南京 210014)

近年来,苏州港太仓港区集装箱运输发展较快,码头已处于超负荷运行状态,因此为适应太仓港区集装箱运输快速增长的发展需求,进一步提升太仓港区的集装箱规模效应和竞争优势,规划建设苏州港太仓港区四期工程。该项目拟建设4 个5 万吨级集装箱泊位,设计年通过能力200 万TEU。

在集装箱码头设计时,翻箱率和集卡数量是两个重要影响因素,但是其取值和实际生产情况之间的关系无法准确量化,只能根据过往经验或者相似项目进行估算。为解决这一问题,本项目拟采用系统建模与仿真相结合的方法。即在整体设计基础上,对集装箱码头的整体布局、堆场布置形式、装卸工艺、设备选型及配比、道路交通流向等关键技术展开研究。通过上述方法,采用数字语言呈现集装箱码头工作过程,为太仓港集装箱码头四期工程相关设计提供决策依据。

1 研究现状

当前,集装箱码头的翻箱率和集卡数量如何取值是一个复杂的研究课题,其取值是否有效合理直接关系到整个码头的作业效率[1]。相关专家学者对此课题进行了试验研究,并取得了一定成果。孟庆雨对集装箱码头装卸系统进行了研究,运用Arena 仿真软件建立了该系统的仿真模型,并对该模型做了验证,结果表明模型建立正确,与实际应用场景相符[2]。杨双华等利用FlexTerm仿真方法建立单堆场双场桥堆存系统调度优化模型,对调度策略进行仿真对比,结果表明堆场整体动态调度策略在缩短单船作业时间、提高设备作业效率等方面具有一定优势[3]。王璇等采用Arena 仿真和数学模型方法对集装箱码头装卸设备进行配置优化,以南京港龙潭港区集装箱码头为对象,构建装卸工艺仿真系统,结果表明在岸桥、空箱集卡、重箱集卡、空箱场桥和重箱场桥的数量比为3:1:2:1:1 时,整个仿真系统在节能和减排方面达到最优[4]。魏晨等针对堆场同一箱区的作业情况,以最小化总完工时间为目标,建立调度规划模型,并利用遗传算法对大规模问题进行求解[5]。杨静蕾等建立了动态多级排队网络,运用仿真技术来描述集装箱码头装卸系统,通过结果分析得到相关设备最优数量,并将研究成果在上海港外高桥集装箱码头应用,取得良好效果[6]。朱龑从操作界面、逻辑调度、组织生产3 个方面,提出自动化码头集卡作业优化方案。结果表明,该方案可缩短码头前沿设备轨内作业时间,提高船舶作业效率[7]。吴邵强等在目前国内自动化集装箱码头工艺模式及平面布置的基础上,运用Flexterm 对堆场垂直于码头岸线和平行于码头岸线2 种布置模式进行三维仿真,通过分析2 种布置形态下水平运输设备的运距以及对码头装卸效率的影响,总结2 种堆场布置形态对自动化集装箱码头工程的适应性[8]。

2 总平面布置及装卸工艺方案

2.1 总平面布置

太仓港集装箱码头四期工程拟建设4 个5 万吨级集装箱泊位,泊位总长度1292m,码头宽度50~58m。设计年通过能力200 万TEU。

陆域范围和纵深:码头和陆域采用引桥连接,共布置5 座引桥(1#~5#)。1#、2#、4#、5#引桥宽度均为16m,3#引桥考虑重件通行,宽度为24m,引桥长度均约为168m。

道路布置:港区道路平面布置呈“三横五纵”布置型式。其中,纬一路~纬三路道路宽度分别为20m、25m、16m。经一路~经五路道路宽度分别为20m、25m、25m、25m、20m。

堆场布置:纬一路与纬二路间的场地全部规划为自动化堆场,作为本工程的主要堆场,装卸设备采用自动化轨道式集装箱龙门起重机(轨距40m),共4 块堆场,每块堆场纵向布置8 条箱区,全部进行集装箱堆存使用。总平面布置图见图1。

图1 总平面布置图

2.2 装卸工艺方案

2.2.1 装卸船工艺

码头前沿装卸船作业采用11 台集装箱装卸桥(岸桥),根据太仓港的功能定位及实际到港船型,岸桥按两种规格配置。码头下游侧的8 台岸桥起重量为65t(吊具下),外伸距为55m,配双20 英尺吊具,该机型可满足水工结构设计船型10 万吨级集装箱船的作业要求;上游侧3 台单箱吊具的岸桥起重量为41t(吊具下),外伸距为38m,可满足3 万吨级集装箱船的作业要求。两种规格的岸桥轨距均为30m。

2.2.2 水平运输工艺

水平运输采用集装箱牵引拖挂车(集卡),共配置55 台。

2.2.3 堆场作业工艺

堆场采用自动化轨道式集装箱龙门起重机(轨道吊)作业,共配置28 台,设备轨距40m,吊具下起重量41t。

2.2.4 主要设备配置数量

本工程主要设备配置数量见表1。

表1 主要设备配置数量

3 翻箱率、集卡数量仿真分析

3.1 仿真模型搭建

集装箱码头仿真模型搭建主要内容如下:

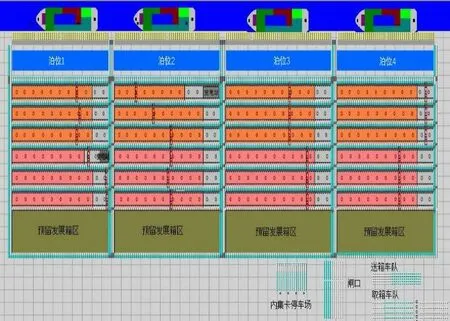

(1)确定仿真模型总体布局。初步拟定总平面布置方案和装卸工艺方案。仿真模型图见图2。

图2 仿真模型图

(2)本次仿真模型由以下模块组成:作业计划模块、泊位作业模块、堆场模块、道路系统模块、闸口模块。具体如下。

作业计划模块:模拟本工程的出口箱数、进口箱数、堆场分配、岸桥调用数、集卡调用数、堆存时间等信息。

泊位作业模块:模拟船舶靠泊作业活动,设计代表船型、集装箱装卸量、作业时间等信息。

堆场模块:模拟集装箱进行堆存取作业,更新堆场的占用状态,记录堆场占用箱位数等信息。

道路系统模块:模拟码头引桥、码头内部经纬道路,内、外集卡车辆通行轨迹活动。

闸口模块:模拟实际闸口报单过程,管理集卡进出码头信息,统计集卡进出闸口排队车辆数、滞留时间、车流量以及各个闸口的利用率等参数。

(3)确定仿真条件及主要参数。主要包括以下内容:道路交通规则、限制速度、仿真时长、港区吞吐量、堆场规则、初始状态、变量因子等。具体如下。

道路交通规则:十字路口只允许至多等同于车道数量的车同时进行转弯作业,先到达十字路口的车辆先通过。车辆按不同作业目的在堆场同步行驶。

限制速度:根据《海港总体设计规范》(JTS165-2013)中的规定,结合本工程实际情况,暂定主干道车辆最大速度为30km/h,十字交叉路口最大通过速度为5km/h,码头前沿和箱区内道路上最大速度为7km/h。

仿真时长:本次仿真模拟港区到达5 万吨级的设计船型,11 台岸桥正常作业,作业高峰期为2 天,3 班制工作。

港区吞吐量:在往期历史数据和本期预测数据的基础上,高峰期每艘船舶集装箱装卸量设定为2500TEU。其中进口空箱250TEU,占比10%;进口重箱1000TEU,占比40%;出口空箱187TEU,占比7.5%;出口重箱1063TEU,占比42.5%。

高峰期陆侧每日平均集装箱装卸量设定为2000TEU。其中进口空箱200TEU,占比10%;进口重箱800TEU,占比40%;出口空箱200TEU,占比10%;出口重箱800TEU,占比40%。

堆场规则:本次仿真方案综合考虑内集卡装卸船作业和外集卡进出港区作业。自动化堆场采用自动化轨道吊,悬臂两侧分别进行内集卡和外集卡集装箱装卸作业。

根据往期历史数据,进出口集装箱数量接近1:1,进出口集装箱中均存在一定比例的空箱,其与重箱的比例在1:4-1:5 之间。

初始状态:码头初始状态为船舶已停在各自泊位等待装卸船作业,待装卸船的集装箱已经在相应垛位,垛位在堆场的位置具有随机性。

堆场的初始状态为随机生成堆场容量30%的集装箱,集装箱的位置随机,用以满足船舶装卸作业和陆侧集卡装卸集装箱需求。

变量因子:本次仿真模型翻箱率设置为1%、5%、10%、15%。

3.2 仿真模型试验数据

依据变量因子(翻箱率、集卡数量)的不同设置,得到相应仿真结果。具体如下:当1 台岸桥配置4 辆集卡时,仿真试验数据1 见表2。当1 台岸桥配置5 辆集卡时,仿真试验数据2 见表3。当1 台岸桥配置6 辆集卡时,仿真试验数据3 见表4。

表2 仿真试验数据1

表3 仿真试验数据2

表4 仿真试验数据3

3.3 试验数据分析

(1)由表2 可知,当1 台岸桥配置4 辆集卡,随着翻箱率的增加,海测通过能力降低0.95%-1.85%,陆侧通过能力略增0.08%-0.41%。

陆侧集卡总数量略增0.09%-0.4%,内集卡堆场滞留时间增加2.02%-4.13%,外集卡堆场滞留时间增加3.23%-5.24%。

由表3 可知,当1 台岸桥配置5 辆集卡,随着翻箱率的增加,海测通过能力降低1.16%-2.67%,陆侧通过能力降低0.31%-0.74%。

陆侧集卡总数量略降0.29%-0.71%,内集卡堆场滞留时间增加3.15%-7.53%,外集卡堆场滞留时间增加2.44%-5.95%。

由表4 可知,当1 台岸桥配置6 辆集卡,随着翻箱率的增加,海测通过能力降低1.46%-2.28%,陆侧通过能力降低0.2%-0.46%。

陆侧集卡总数量略降0.2%-0.45%,内集卡堆场滞留时间增加4.38%-7.23%,外集卡堆场滞留时间增加3.21%-5.62%。

综上可知,随着翻箱率的增加,码头通过能力呈下降趋势。堆场内部集卡排队情况明显,内、外集卡堆场滞留时间呈增加趋势。

(2)由表2 和表3 可知,在相同翻箱率的情况下,当1 台岸桥配置集卡数量由4 辆增加至5 辆时,海测通过能力增加7.63%-8.76%,陆侧通过能力降低0.23%-0.88%。

单位时间内陆侧集卡的数量降低0.24%-0.84%,内集卡在堆场的平均滞留时间增加17.53%-24.08%,外集卡在堆场的平均滞留时间增加0.52%-0.68%。

由表3 和表4 可知,在相同翻箱率的情况下,当1台岸桥配置集卡数量由5 辆增加至6 辆时,海测通过能力增加0.97%-1.59%,陆侧通过能力降低0.15%-0.94%。

单位时间内陆侧集卡的数量降低0.14%-0.88%,内集卡在堆场的平均滞留时间增加21.08%-24.24%,外集卡在堆场的平均滞留时间增加0.48%-0.79%。

综上可知,海侧通过能力与每台岸桥配置集卡数量成正比,每台岸桥配置集卡数量对陆侧通过能力、陆侧集卡的数量、外集卡平均滞留时间基本无影响。

4 结论

根据上述仿真结果分析,可以得出以下主要结论:

(1)翻箱率越高,整体码头通过能力越低,堆场内部集卡排队情况越明显,集卡在堆场内平均滞留时间变长。

(2)当每台岸桥配置集卡数量由4辆增加至5辆时,海侧装卸效率增加明显,对陆侧装卸效率基本无影响;当每台岸桥配置集卡数量由5 辆增加至6 辆,对于海侧、陆侧装卸效率略有增加,但是内集卡在堆场平均滞留时间显著增加,存在交通拥堵的风险。

(3)岸桥数量与集卡数量以1:5 配置是较优方式。