航空发动机多轴加载试验系统与装配偏差识别研究*

2022-12-09范建瑜

李 琳,岳 聪,范建瑜,周 烁

(1. 中国航发上海商用航空发动机制造有限责任公司,上海201306;2. 上海海事大学,上海201306)

航空发动机高压转子具有典型螺栓–止口连接结构,在实际工作中会同时受到横向振动和轴向“拔河力”作用。高压转子整体质量的综合问题会随装配累加,因此装配过程的性能控制与保障是航空发动机产品质量的重要依据。为了解决多级高压转子作为航空发动机核心旋转部件的装配性能与服役性能问题,国内外开展了广泛的技术研究[1–3]。

螺栓–止口的配合形式一直是航空发动机安装边主要连接形式。张小丽等[4]针对某型航空发动机长连杆螺栓的装配紧度问题开展试验研究,并用小波重构振动信号的方法,发现了装配紧度熵具有单调一致性递减的规律。余坚等[5]提出用分形理论分析拉杆转子装配振动检测信号的新方法,通过计算不同螺栓预紧下矩形盒维数和多重分形谱参数,结合支持向量机的方法实现转子装配状态识别。郭文新等[6]通过仿真和试验结合的方式,提出了“等效刚度系数”的概念,可用于模拟高压转子螺栓连接装配技术,仿真和试验结果表明,所提出的弯曲刚度和变形量之间的双指数函数关系能够较好评价螺栓结合面的刚度特性。Kaczmarek等[7]通过模块化工具改良了发动机叶片装配的排序设计,实现了装配性能的优化控制。马跃等[8]针对燃机轮盘–轴组件结构,采用弹簧阻尼结构等效模拟了螺栓连接作用,通过固有频率仿真与试验数据对比,建立了螺栓等效刚度的连接分析特性建模方法。Sun等[9]使用中心小位移扭转补偿法,对航空发动机连接件的配合几何形貌特征进行偏差估计。Zhu等[10]就航空发动机典型螺栓连接面的接触受力与紧固模式进行有限元仿真分析,建立的弹性仿真分析方法能够有效减少拧紧试验并能获得准确的变化特性。

近年来,由Chen等[11]提出的基于梯度下降法的XGBoost算法模型在多个工程领域的故障诊断和性能评价上得到了广泛的应用。李卫星等[12]将XGBoost模型用于柴油发动机故障诊断,取得了不错的预测效果。

然而,大多研究始终缺乏将连接结构整体动力学响应特性与多螺栓装配性能的影响进行结合分析,也很少见到将XGBoost算法应用到航空发动机装配和振动故障诊断之中。为了模拟高压转子关键安装边螺栓连接偏差对整体动态响应的变化特性,本文介绍了一种模拟高压转子服役和试车机械载荷作用环境的多轴加载试验系统,以缩比模拟转子作为试验对象,研究多轴激励的稳定性、频响特性的变化规律以及装配偏差的测试与识别方法,旨在通过结合试验研究与机器学习,建立一种可用于面向服役特性的螺栓装配偏差测试与评价方法。

1 试验对象与系统描述

1.1 试验转子模型

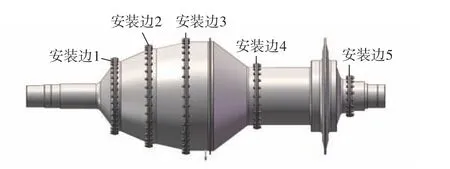

图1为某发动机核心机的缩比模型。该模型从结构上分别模拟了高压压气机、高压涡轮和鼓筒轴。整体分为6个装配体,共5个安装边。每个安装边连接面的连接结构与真实转子基本一致,即采用止口过盈和螺栓拧紧的装配连接形式。止口采用的过盈设计一般保证具有0.01 mm以上的过盈量;螺栓采用M6,拧紧力矩一般控制在6~12 N·m。

图1 多级高压模拟转子示意图Fig.1 Multi-stage high pressure analog rotor

1.2 多轴加载试验系统

转子多轴加载试验系统主要包括轴向拉力加载系统和振动激励系统,如图2所示。轴向拉力加载系统主要由拉力加载试验机组成,可为转子提供轴向的静力加载;振动激励系统主要由2台DC–600电动振动台台体、2套SA–6开关功率放大器、2台FJ–1000风机及相应附件等组成,同时包含了关节轴承等附件,可提供定频、扫频、随机和脉冲等多种激励方式。

图2 多轴加载试验系统Fig.2 Multi-axial excitation test system

轴向拉力加载系统采用加载电机加载,对试件轴向施加拉力,同时带有负荷传感器,检测试件所受到的拉力,并反馈给控制器,当达到设定载荷时,可保载。拉力加载系统最大拉力为150 kN拉力,可实现0~150 kN拉力任意大小的加载、保载及测量功能。同时,为方便试件调整,在试件轴端安装位置配备有关节轴承及法兰,便于试件的安装。

电动振动激励系统主要包含了达到国际先进技术水平的DC–600激振器台体和SA系列开关功率放大器。本系统中振动台台体低频失真小,承载能力强;采用强制风冷,台体冷却效果好。

1.3 数采系统

本试验系统采用的数据采集系统是INV3062A 24 位云智慧采集系统,如图3所示。该数采系统共有16个通道,具有独立存储与分布式测点布置,适合分布式、多测点、远距离或无线传输的振动、噪声、冲击、应变、压力、电压等各种测试信号的采集与分析。主要具备的技术特点包括支持256 倍过采样、数字滤波、模拟抗混叠滤波以及每个通道可独立程控配置等。

图3 INV3062A数据采集系统Fig.3 INV3062A data mining system

2 试验设计与分析方法

在全面介绍试验系统构成的基础上,为了实现装配偏差的测试与分析,本节将进行相应的试验设计与评价方法介绍。

2.1 螺栓装配偏差试验设计

模拟转子的所有螺栓按照本小节的仿真设计,整体采用十字交叉法按8 N·m拧紧。为了模拟不同装配偏差下模拟转子整体振动特性,本试验将从螺栓拧紧力矩分布不均匀的角度开展装配偏差试验设计。

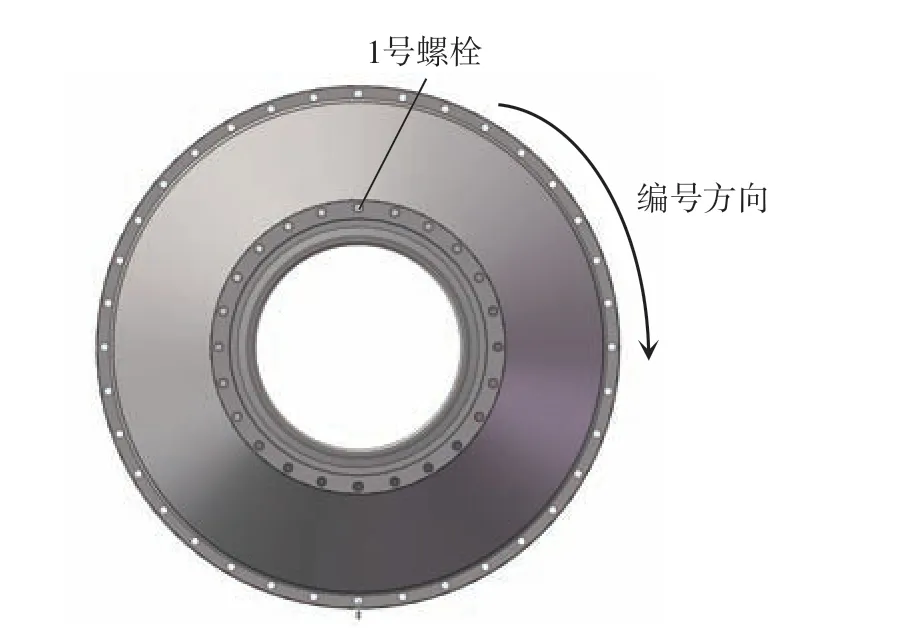

本试验主要针对安装边4开展装配偏差设计,该安装边共有24颗螺栓。设计的试验工况如表1所示。此外,还需要对安装边4的每颗螺栓进行位置编号的标定,编号顺序如图4所示,将垂直方向最上方的螺栓标记为1号螺栓,逆航向顺时针依次编号。

图4 螺栓偏差位置标注示意图Fig.4 Bolt deviation position marking schematic diagram

表1 螺栓装配偏差工况设计方案Table 1 Design scheme of bolt assembly deviation

试验内容与分析主要包括:

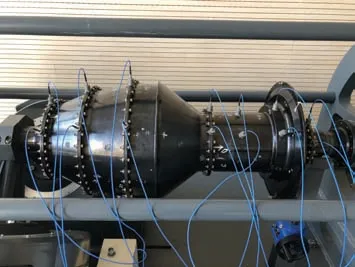

(1)完成不同轴向拉力作用,完整模拟转子在锤击、扫频等多激励条件下的主要频率峰值振动变化试验。测点布置如图5所示。

图5 测点布置图Fig.5 Layout of measuring points

(2)开展关键安装边装配偏差工况、不同轴向力下的多振动激励测试。获取装配偏下的模拟转子主要频率峰值振动变化规律和变化范围。

(3)分析不同激振方式轴向拉力稳定性对主要振动响应频率变化的敏感性;分析相同轴向拉力作用的不同激振方式对装配偏差识别的有效性和稳定性;获取关键安装边装配偏差工况下的幅频振动特性与变化规律;利用智能算法实现螺栓偏差位置的识别。

2.2 数据处理与分析方法

通过对应的幅频特性进行螺栓偏差位置的识别,本文提出使用XGBoost算法建立一类强评估器的数学模型,即

式中,n为树的数目;fi为函数空间R的函数;为预测数据集;xi为输入的第i个数据集;R为所有可能的数据集。通过迭代,可以得到XGBoost算法的目标函数,即

为了使目标函数达到最优解,则有

式中,T为输入的装配偏差变量与输出振动特性变量耦合的回归树的叶子结点个数;γ为控制分支个数;λ为保证子节点分数范围;ωj为回归树的叶子节点分数。最终通过求解得到最优解为

利用上述方法,将螺栓装配偏差的振动响应特征作为输入的数据集xi,将螺栓偏差位置对应的方位角作为目标函数yi进行优化求解,即可利用XGBoost算法建立相应的评价分析模型。

3 试验测试与结果分析

通过确定的试验测试内容与分析方法,对多轴加载试验系统的激励,从响应稳定性与螺栓装配偏差两方面分别开展试验测试与结果评价。

3.1 多轴加载稳定性试验

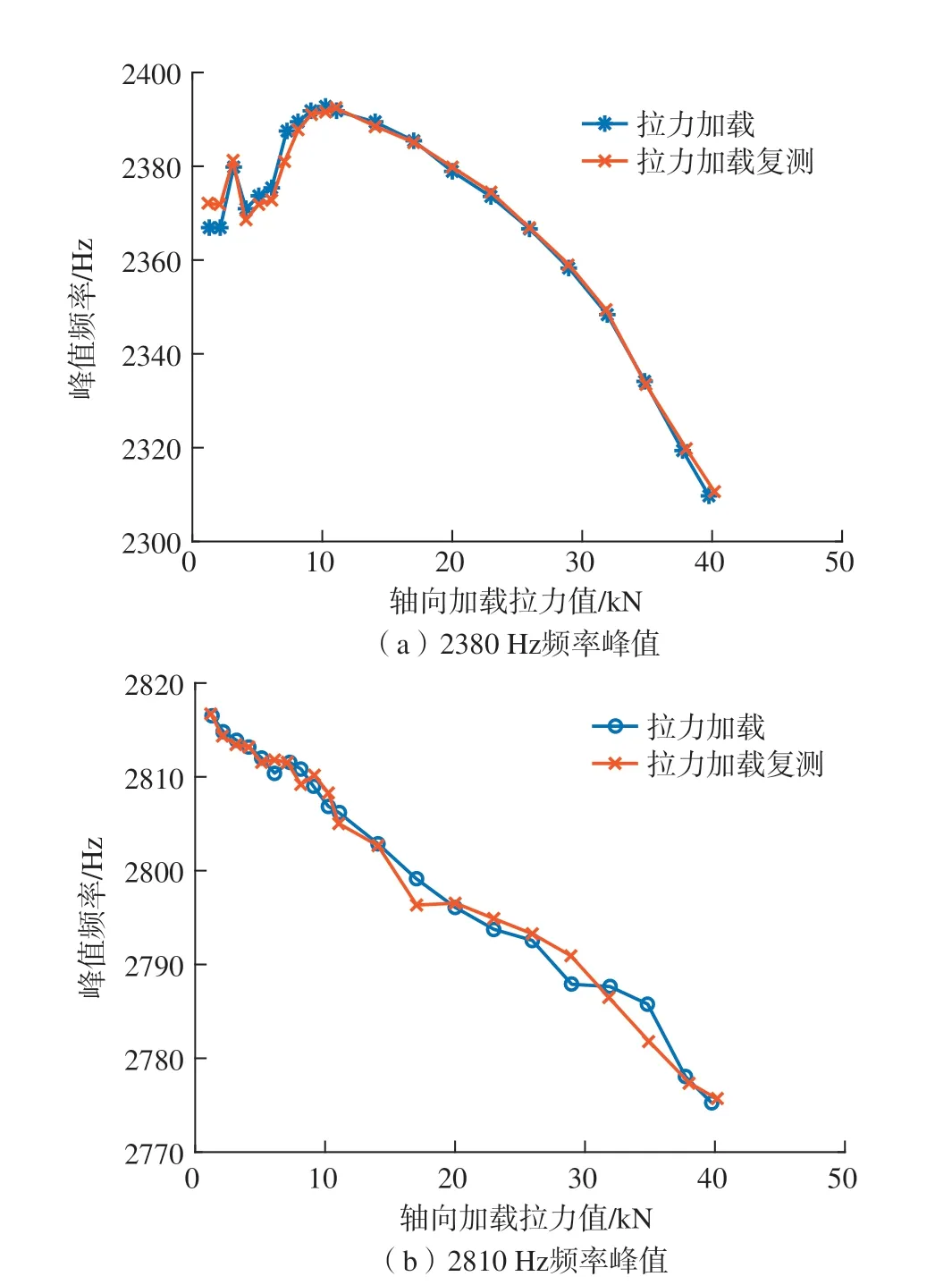

首先进行的是轴向拉力加载的稳定性试验。试验过程参数控制要求如下: (1)以1 kN拉力大小为间隔进行逐步加载; (2)采用双激振器在指定频率(2200~3200 Hz)范围内进行扫频测量; (3)每次加载到指定拉力值时(实际拉力值与目标拉力值误差不大于5%),进行多次测试,直至激振扫频前后轴向拉力变化范围小于0.003 kN,然后分别提取指定频率峰值结果,如图6所示。

图6 不同轴向拉力加载稳定性测试Fig.6 Stability test under different axial tension loading

多次重复加载测试后可以发现,按照设计的加载控制条件进行载荷加载,激振系统的响应重复性较好,不同次复测的频率峰值偏差一般不超过3 Hz。

3.2 螺栓装配偏差试验与分析

在确定了试验系统稳定性的基础上,为了研究装配螺栓偏差随多轴激励的振动响应特点,依据表1设计的试验工况开展了大量测试。

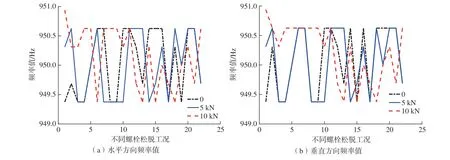

保持与3.1节相同的拉力控制条件和扫频范围,分别加载0、5 kN和10 kN轴向拉力,获取不同螺栓松脱工况下安装边4水平和垂直方向测点的频率响应峰值分布,如图7所示。可以看到,随着安装边4螺栓位置的变化,不同轴向拉力作用几乎没有明显的规律,且在频率值变化范围上变化不超过3 Hz。为了进一步分析不同拉力对不同螺栓松脱工况的影响,图8展示了图7频率峰值对应的幅值分布。

图7 950 Hz附近不同方向频率峰值分布Fig.7 Frequency peak distribution in different directions around 950 Hz

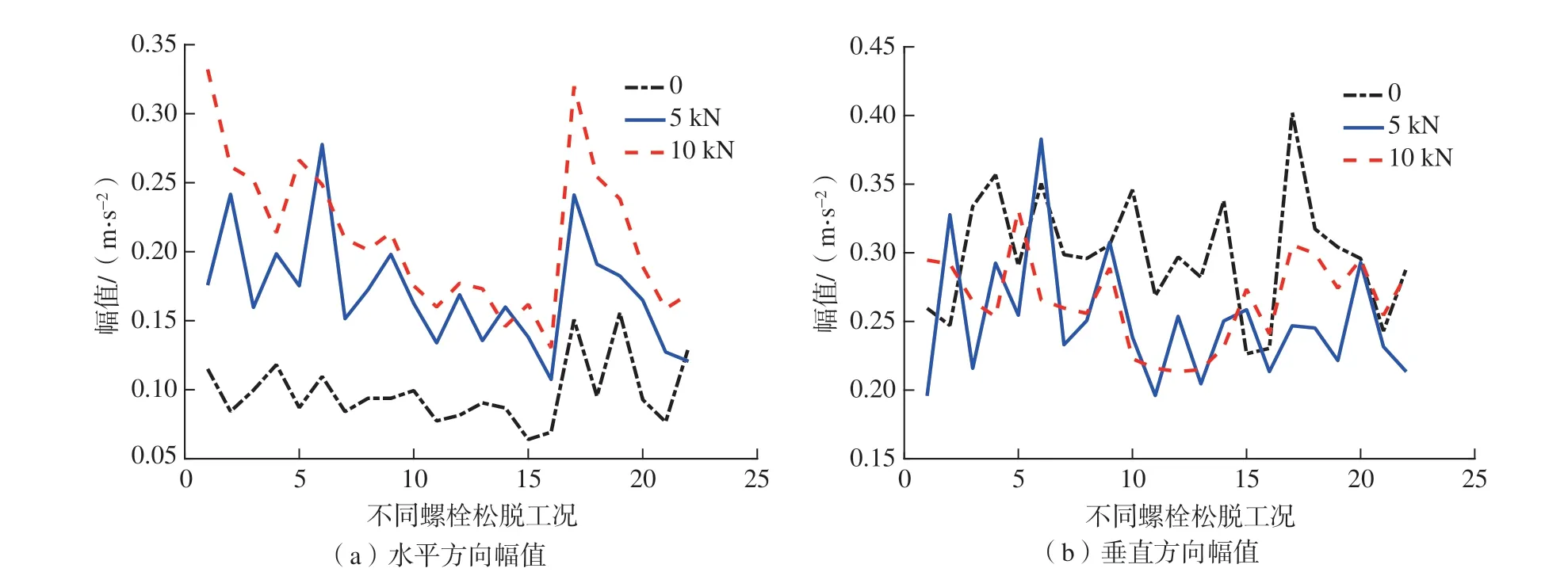

从图8中可以看到,950 Hz频率峰值对应的水平方向幅值变化更具规律性。随着拉力增大,水平方向的振动幅值普遍上升,且不同拉力间的幅值变化趋势基本一致;而垂直方向的幅值随轴向拉力变化则不太明显。

图8 950 Hz附近不同方向幅值分布Fig.8 Amplitude distribution in different directions around 950 Hz

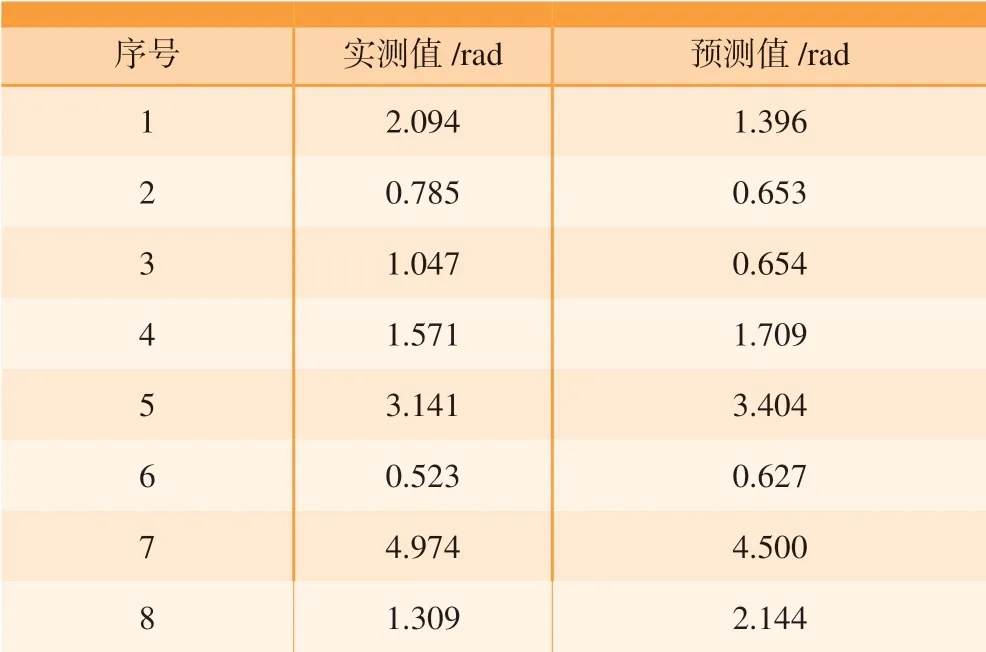

在上述频率峰值和幅值分布特性的基础上,发现前两阶弯曲频率在470 Hz和900 Hz附近。提取轴向拉力加载为10 kN时,安装边4水平和垂直两个方向测点的不同频率峰值和幅值作为输入参数,螺栓偏差位置表示为相应的角度作为评价目标,随机选取16个样本进行模型训练,剩余样本用作模型验证。利用本文提出的XGBoost算法得到的预测结果和实测结果对比曲线如图9所示,数值对比如表2所示。

从图9和表2可知,通过同时提取水平和垂直方向特定频率值及其振幅,能够有效预测螺栓偏差所在角度,且预测结果的MSE仅为0.21。该结果充分说明,利用本试验系统进行测试,结合所提取的振动响应特征,利用所建立的预测方法能够有效识别安装边螺栓松脱所在方位角。

图9 前两阶弯曲频率特征预测螺栓偏差Fig.9 The first two order bending frequency characteristics predict bolt deviation

表2 螺栓偏差位置实际结果与预测结果对比Table 2 Comparison of actual results and predicted results of bolt deviation position

4 结论

本文详细介绍了一种研究航空发动机高压模拟转子装配性能的面向服役受力环境的多轴加载试验测试系统。通过试验设计与方法分析,分别从轴向拉力和横向振动激励的稳定性和螺栓装配偏差识别两个方面开展试验设计与数据分析。主要结论如下:

(1)控制振动激励前后轴向拉力变化范围在0.003 kN以内,整个试验系统的测试重复性较好,该条件可用于高压模拟转子装配性能的多轴加载测试试验。

(2)轴向拉力对主要频率峰值有明显影响,在0~15 kN的轴向拉力下,不同频率峰值呈现不同变化规律;当轴向拉力大于15 kN时,不同频率峰值的变化规律趋于一致,对应频率峰值随拉力的增加而减小。

(3)随着螺栓装配偏差发生位置的变化,特定频率值的变化特征不太明显,而频率值对应的幅值变化则有明显关联,尤其是水平方向的幅值与轴向拉力的变化成正相关,且不同轴向拉力作用时的幅值变化趋势基本保持一致。

(4)将振动幅频作为输入参数,螺栓偏差方位作为评价目标参数,能够基于XGBoost算法训练得到可靠的数学预测模型,预测结果的MSE值为0.21。

在现有研究基础上,后续将利用该试验系统进行更多工况的装配偏差测试与分析研究,为航空发动机高压转子关键连接结构的装配质量快速检测评估提供技术支持。