二元窄流道闭式叶轮电火花加工研究

2022-12-08孙维泽赵腾蛟

孙维泽,刘 鹤,赵腾蛟

(沈阳鼓风机集团股份有限公司,辽宁 沈阳 110027)

0 引言

随着CO2、低温氮等压缩机市场的发展,对高精度二元窄流道叶轮的需求逐步提升,这类叶轮出口宽度最小值为4 mm左右,受其几何尺寸限制,无法进行铣削预加工,需全部利用电火花加工出流道形状。由于该类叶轮流道属于深窄型腔,电火花加工时放电面积小,并且流道曲率较大,加工过程中产生的熔渣很难排出,导致加工效率非常低。例如加工一个ϕ400 mm,出口宽度为4.6 mm的叶轮,总体加工周期在40天左右,其开粗时间一般需要20~25天,占总加工周期的50%以上,这远远不能满足生产需求。因此,我们有必要对二元窄流道闭式叶轮的电火花加工工艺进行深入研究,解决该类叶轮加工效率低的问题[1]。

为此,提出了一种新型粗加工电极——3D打印中空管配合石墨头的电极,3D管的中空结构有利于实现流道内部的冲油,排出熔渣,提高粗加工效率。最终将该电极应用于实际加工中,完成叶轮的电火花加工。

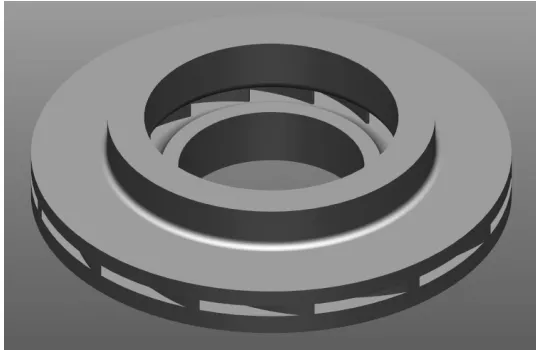

1 二元窄流道闭式叶轮的结构

图1为一典型二元窄流道叶轮三维模型图,该叶轮主要结构如下:叶轮直径为350 mm,流道出口宽度为4.6 mm,高度为40 mm,叶片厚度3 mm,叶根圆角为R1 mm,共13个叶片,叶轮材料为低温钢1Ni9。针对其结构特点,无法采用铣制的办法进行预加工,只能完全采用电火花加工。

图1 二元窄流道闭式叶轮模型(出口宽度4.6mm)

但是加工过程中流道属于深窄型腔,叶片曲率较大,流道内部的冲油十分困难,熔渣很难排除,导致加工一小段距离后,加工效率迅速下降。因此,将重点研究二元窄流道闭式叶轮加工过程中流道内部的排渣方式,从而提高加工效率。

2 二元窄流道闭式叶轮电极规划

电极设计分为:开粗短电极、开粗长电极、精加工电极[2]。由于的叶轮为整体加工,必须要拆分出多个电极进行,拆分电极数的量尽可能减少,以提高加工效率[3]。

2.1 二元窄流道叶轮粗加工短电极设计

在加工初期,加工深度浅,容易冲油排渣,电极进出也比较自由,因此开粗短电极设计为流道形状向内偏置的实体电极。

开粗短电极的设计简单,体积大。为提高面积,尽可能多的快速去除材料,设计时开粗短电极的长度约为流道长度的四分之一,厚度为出口宽度向内偏置0.3 mm,叶片方向为叶片面偏置1 mm。为提高电极加工的速度,此电极不设计圆角。由于其放电量大,加工时间长,因此损耗较大,一般需要至少准备3个粗加工电极。

2.2 粗加工长电极

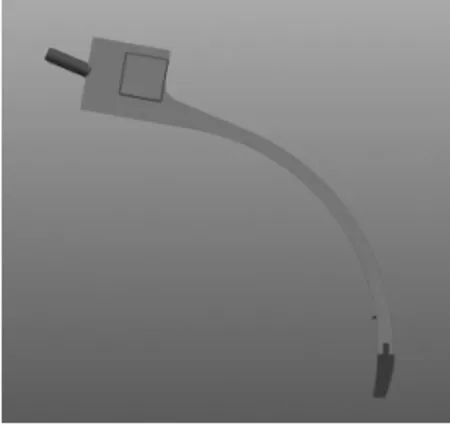

之前的加工中,粗加工长电极均为短电极的延长版,但是随着加工的深入,排渣非常困难,加工效率极低,峰值电流只有2~5 A左右,为了改善排渣条件,设计了一种新型粗加工长电极,并实现流道内部的冲油。

设计的3D中空管配合石墨头的粗加工电极,如图2所示。首先按照流道形状设计一3D打印管,内部为空心结构,能够实现冲油,管道前端预留斜向出油孔。管的最前端设计一梯形槽,进而与石墨头相配合。该3D中空管完全由3D打印方式加工。石墨头为原粗加工长电极最前端部分,减寸量0.3 mm,后面设计一梯形凸起,与3D管相配合,石墨头采用石墨高速铣机床进行加工。

图2 3D中空管配合石墨头的粗加工电极

加工完成后,首先对3D中空管进行找正,以保证尺寸的准确性,防止电火花加工过程中造成过切。并且由于3D打印后存在一定的热变形,而3D中空管刚性较差,无法进行铣制加工,需要采用电火花的方式将3D中空管的上下表面打平,并保证尺寸小于叶轮出口宽度。保证3D中空管尺寸后,连接石墨头,并用石墨胶加以固定。

石墨胶需要进行如下工艺操作:

(1)待粘接表面去污,干燥处理;

(2)将冲油管置于凹槽内,将搅拌均匀的石墨胶涂于凹槽内;

(3)将此电极在温度25℃~30℃环境下放置12~24 h,再加温至80℃~100℃恒温保持2 h,接着升温至150℃恒温保持2 h,然后缓慢冷却。

新型粗加工电极制作完成后,在平面试件上进行加工试验,该电极能够顺利进入流道完成加工,可以用于实际生产中。

2.3 精加工电极

精加工电极分为入口电极和出口电极,设计时首先要确定二者的拆分位置,本叶轮的入口处较窄,首先要考虑入口电极的顺利进出,因此入口电极设计较短,拆分位置靠近叶片前端,同时入口电极和出口电极相交处需要向前延长0.3 mm,用以补偿加工过程中的电极磨损量。

电极加工时,需要左右各加工一次,加工时需要一定的旋转角度,这个角度需要在设计时加以考虑,以保证加工过程中不发生轴盘或盖盘上没有加工残留。电极的旋转角度设计时,首先建立叶轮模型,在叶根处按照要求进行倒角,之后围绕Z轴旋转叶轮,直到旋转后的叶片圆角与原叶轮圆角边缘接近重合,此时旋转角度为A,则设计电极的旋转角度为A/2,之后的设计中再加以微调。

电极的左右表面根据叶片型线设计,上下表面根据流道宽度设计,尽可能的增大电极厚度以增加放电面积,轴盘电极在圆角以下水平切割,出口的盖盘电极为斜向切割,电极加工在石墨高速铣机床上进行。

3 电极加工

对于二元窄流道叶轮的细长薄电极,采用一般的加工方式很容易造成电极的断裂,需要提出新的加工方式。

3.1 支撑加工

加工时最大的问题在于电极的振动,因此在电极的前段加以支撑,人为增加电极的刚性,通过将一带螺纹的座固定在托盘上,在座中间拧上一根螺丝,通过旋转螺丝调节支撑的高度,支撑时轻微接触即可,此种加工方式可以实现水平加工,不产生振动,但是无法实现反转,因此无法加工到电极的上表面,此种方案需要进一步改善。

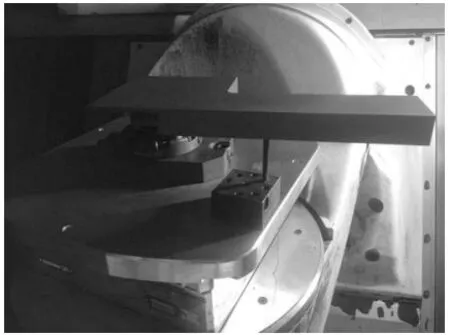

3.2 二次加工

为了解决电极上表面无法加工的问题,采用二次加工的方式来对电极进行加工。首先还是按照图3所示的支撑加工的方式,对电极进行加工,但对于电极下方的区域也不进行加工。

图3 支撑加工电极

之后在多余的部分加工出找正坐标系,由于的电极很长,因此对于X方向上加工出很长的平面,Y方向上也加工出尽可能长的平面,在二次找正时作为找正面使用。

然后将电极反转压在平台之上,为了防止工作台有误差,以及防止加工时刀具与工作台发生碰撞,先铣制一个石墨的平面,作为工作台使用。首先将一大块石墨固定在工作台上,再铣制一基准面,将电极压在石墨平台之上,通过探头不断测量X找正平面的数值,调整平台角度,直至X轴找平面的平面误差在0.02 mm以内,此时将X轴找正面设为X轴0点,Y轴的找正面作为Y轴0点,建立新的加工坐标系。最后在此坐标系下,完成电极的加工。

图4 二次加工方式加工电极

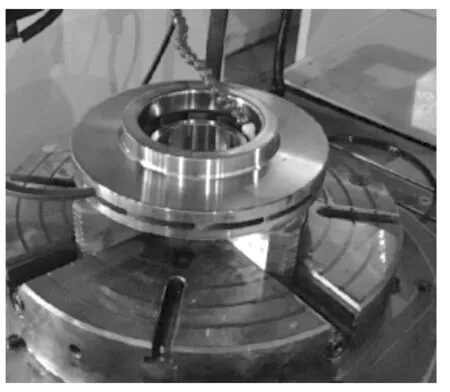

4 二元窄流道闭式叶轮电火花加工试验

在瑞士GF公司的FORM300五轴联动数控电火花成型机床上完成验证试验,FORM300工作台尺寸为750 mm×600 mm,转台为Φ500 mm,XYZ行程为600 mm×400 mm×450 mm,最大可加工约Φ450 mm叶轮。

为了减少电极规格数量,节约成本,提高粗加工效率,电火花加工通常在电极设计时留出一定的减寸量,然后用平动方式完成型腔的精加工。对于叶轮流道这种复杂形状的半封闭型腔,平动方式只能选用3D球形平动,三维形状的电极可以通过这种平动方式将电极形状准确传递给工件。

粗加工首先采用粗加工短电极进行,之后采用实体粗加工长电极和3D中空管配合石墨头的开粗电极分别进行后续加工,为保证实验条件相同,采取相同的加工参数。

粗加工短电极加工之后,实体粗加工长电极单个孔加工时长为40 h,峰值电流仅为4 A左右,而3D中空管配合石墨头的开粗电极加工时长为18 h,峰值电流在10 A左右。

图5 二元窄流道电火花叶轮

加工分析:在用实体粗加工长电极加工时,采用了退刀和冲油相结合的方式,但由于流道过于狭窄并且曲率较大,排渣效果很差。在用3D中空管配合石墨头的开粗电极加工时,实现了流道内冲油,粗加工时间仅为实体电极的35%。

综上所述,采用3D中空管配合石墨头的开粗电极进行电火花加工可以提高开粗加工效率、缩短加工周期。

5 结语

将3D中空管配合石墨头的开粗电极应用于二元窄流道闭式电火花叶轮的加工中,得出以下结论:

(1)电火花叶轮加工效率主要受到排渣条件的影响较大;

(2)采用3D中空管配合石墨头的开粗电极可以有效提升电火花加工效率,缩短加工周期;

(3)该方案可以应用于所有二元窄流道闭式电火花叶轮的加工中。