基于MBD的公务机机头孔系定位装配技术应用与研究

2022-12-08郭宏伟邓伯孟

王 焰,郭宏伟,邓伯孟,尧 智

(中航成飞民用飞机有限责任公司,四川 成都 610092)

0 引言

机头部件是构成飞机机体结构最重要大部段之一,其结构外形复杂、精度要求高。传统机头结构组件装配时工装定位器多,大量结构零件采用手工划线、装夹定位,工序繁琐、效率低,导致定位精度低安装难[1]。

随着全球航空制造业飞机装备技术的不断发展,飞机机头数字化制造技术得以广泛应用和深入发展,其主要包含了飞机机头结构数字化设计技术、装配协调与容差分配分析技术、飞机机头数字化虚拟装配工艺规划与仿真技术、自动化精确制孔技术、大尺寸精密测量技术等关键基础技术及应用技术[2]。基于MBD的孔系定位装配技术是在上述机头数字化装配技术基础上发展而来,近十年以来在国内外得到广泛研究与应用。随着航空工业规划和发展要求,孔系定位装配技术作为先进制造技术急需得到广泛应用推广。

1 MBD孔系定位装配技术发展介绍

1.1 MBD孔系定位装配技术概述

1.1.1 MBD孔系定位装配技术的主要含义

MBD(Model Based Definition)是指基于模型的数字化定义[3],基于MBD的孔系定位装配技术是指在飞机零件制造阶段,通过基于MBD数字化设计技术、数字化装配协调与容差分配技术、蒙皮数字化精密成形、数字化精密制孔技术等应用技术,将零件(组件)数模已标注的各类定位孔、导孔及喷点孔全部或大部分通过数控加工方式制出,此类孔呈孔系分布;在飞机部件装配阶段,通过装配协调孔(C/H协调孔)或定位孔(T/H工具孔、K/H关键孔)确定零件(组件)与零件(组件)之间的相互位置或零件(组件)在工装上的安装位置,来实现对飞机零部件的精确定位装配技术。

1.1.2 MBD孔系定位装配技术与传统装配协调孔定位法的区别

基于MBD的孔系定位装配技术与传统装配协调孔定位法存在共同性和差异性。传统飞机装配协调孔定位是指在飞机装配中,在相互连接的零件(组件)上,按一定的协调路线分别以工装或样板制出零件(组件)上的装配协调孔(C/H协调孔),装配时零件/组件以对应的孔定位来确定零件(组件)的相互位置。

基于MBD的孔系定位装配技术除了具有传统装配协调孔定位法的基本特性,孔系定位装配技术主要特点在于要求零件(包含蒙皮)所属各类定位孔、导孔及喷点孔均在零件制造阶段制出导孔或者次级终孔,且要求零件制造均基于MBD三维数模采用数控加工;组件装配时对工装定位器、工装钻模/手工划线样板的使用降低至最低,这是MBD孔系定位装配技术最明显的特性,孔系定位原理如图1所示。

图1 孔系定位原理图

孔系定位装配技术能减少误差累积,最大限度保证制造基准、装配基准和测量基准的统一,保证高精度装配质量,具有定位方法快捷简单的特点。

MBD孔系定位装配技术中所涉及各类孔名词解释:

(1)T/H工具孔(Tooling Hole)属于定位孔,用于零件与零件工装之间定位;

(2)K/H关键孔(Key Hole)属于定位孔,用于零件与装配工装之间定位;

(3)C/H协调孔(Coordination Hole)属于定位孔,用于零件与零件之间的定位孔;

(4)P/H导孔(Paint Hole)属于导孔,单层零件的导孔,用于连接件的制孔;

(5)P/P喷点(Paint Point)仅蒙皮类零件喷点,用于安装连接件的参考孔位,同时可用于自动钻铆时的校正孔位。

1.2 MBD孔系定位装配技术的主要特点

MBD孔系定位装配技术除了具有上述装配协调孔定位法的主要特点,还拥有如下6个原则:

(1)蒙皮、腹板类零件连接件集成定义标注原则。机头壁板结构组件中,蒙皮、腹板所需T/H工具孔、K/H关键孔、C/H协调孔直接标注在蒙皮、腹板数模连接件标注集中。与蒙皮、腹板类搭接区域的连接件孔位(P/H导孔和P/P喷点孔),其连接件数据集按零件分类进行标注,如图2和图3所示。钣金类零件均在蒙皮、腹板零件数模中集中标注,机加类零件均在机加件数模中集中标注。

图2 孔系零件(腹板)标注集示意图

图3 孔系零件(蒙皮)标注集示意图

(2)在飞机坐标系下,孔系零件各孔设计基准、协调基准及定位基准统一原则,零件与零件之间协调度高。

(3)数控加工制孔优先的原则。MBD孔系定位装配技术要求零件制造优先采用采用数控加工;组件装配时对工装定位器、工装钻模/手工划线样板的使用降低至最低。

(4)蒙皮、腹板类零件所属孔系应开尽开原则。在孔系定位装配技术中,蒙皮、腹板类所属T/H工具孔、K/H关键孔、C/H协调孔以及大量P/H导孔和P/P喷点孔均在蒙皮、腹板零件制造阶段数控开出孔径,坚持应开尽开原则。

(5)装配工艺装备(工装)数字化制造原则。MBD孔系定位装配技术要求装配工艺装备(工装)以数字化制造并涉及交点互换时以数字量协调为主。

(6)组件装配尽可能实现“无型架”装配原则。MBD孔系定位装配要求飞机部件装配基于零件孔系定位方式装配,在避免组件装配应力变形的情况下,简化工装型架结构、减少工装定位器的采用。

MBD孔系定位装配技术要求在飞机零件制造阶段,按照MBD数模要求及其标注集孔径公差要求,制造出零件所有定位孔及其连接件安装孔,如图4所示;飞机部件装配阶段,按照已开制出的定位孔系进行零件之间的定位装配。

图4 典型MBD孔系钣金零件模型示意图

1.3 MBD孔系定位装配技术的发展现状

在国内航空领域,最早的MBD孔系定位装配技术从国际转包生产开始应用。国外,以波音、空客公司、以色列IAI为代表的国际飞机制造企业在数字化技术应用领域取得了巨大的成功,其中MBD孔系定位装配技术得到了广泛应用,比如在波音787、A380、湾流G280、湾流G650等飞机装配中,MBD孔系定位装配技术得到了广泛的应用[4]。

2 MBD孔系定位装配技术研究工作

2.1 MBD孔系定位装配总体方案要求

MBD孔系定位装配技术要求蒙皮类零件必须在数控加工中心上完成,蒙皮数字化制造是影响孔系定位装配技术的关键因素之一。

其中要求蒙皮类零件必须满足精密拉形制造、蒙皮数字化铣切和蒙皮无余量交付;腹板类和机加框零件还要求数控精密铣切加工。MBD孔系定位装配技术要求飞机壁板部件整个装配尽量要求控制无应力装配。装配定位方式主要是以卡板内定位主壁板,以主壁板上的协调配合孔来定位装配其余零件,因此要求零件的C/H协调孔和外形轮廓度要求非常高,尤其是蒙皮上大量的C/H协调定位孔的位置度公差要求非常严格。

基于MBD的孔系定位装配技术具体精准、高效、简单特点,定位实现“积木式”装配,减少了工装定位器数量,简化了工装的结构。大型钣金零件(蒙皮、腹板类零件)主要采用精确拉伸成型和精确数控铣切加工而成,其分布的各类孔系孔位由于采用数控加工,各类零件之间的修配和定位工作量大大减少,装配效率随之提高。

2.2 MBD孔系定位零件协调制造原则

组件装配原则上均采用工程图上的K/H孔、装配工装及C/H孔作为装配协调依据。

零件制造原则上均以零件数模上的K/H孔,C/H孔作为装配协调依据,在零件制造阶段依据数字化设计的CATIA数模制造和验收,研究制定了孔系定位装配技术的协调制造原则,有以下6点:

(1)孔系定位零件(机加件)采用数控加工制出各K/H孔、C/H孔、T/H孔等孔系孔径。

(2)孔系定位零件(钣金件)采用数控加工或采用数控加工的模具制造;大型蒙皮类零件的制造精度要求,零件的外形铣切和C/H孔、K/H孔的钻制原则上必须使用数控加工或者钻孔工装完成,P/H孔的开制既可优先使用数控加工,也可以使用钻孔样板制孔。

(3)零件制造、装配工艺装备的设计均需要以产品三位设计数模为设计依据进行数字化设计,工艺装备各零件采用数控加工。

(4)为了确保装配协调要求,钣金类零件上的C/H孔、K/H孔,原则上必须在热处理后(即T状态)制出,可以采用数控加工或者使用钻孔工装制出。原则上腹板面上孔尽量在数控下料时制造出;对于非腹板面上孔,则订制专用钻孔夹具钻制C/H孔、P/H孔、螺钉/销钉孔等。原则上C/H孔类孔径公差为±0.10 mm,P/H孔类孔径公差为±0.20 mm,相关数据见表1。

表1 孔系零件制孔公差原则表

(5)孔系定位零件的制造精度,孔径公差必须满足设计图纸/数模要求。

(6)装配工艺装备,特别是大型装配型架的设计基准均在飞机坐标系下,依据产品的三维数模,及产品中的三维数字模型中的K/H孔和交点位置进行设计。

2.3 MBD孔系定位典型零件制造流程分析

对于某型公务机机头蒙皮零件来说,因为在飞机中其安装位置相当重要与特殊,对于孔系定位装配技术的要求,如何将蒙皮理论曲面上的点转换到零件内外缘表面,这是MBD孔系定位零件(蒙皮)的制造难点。

在零件生产准备阶段,通过CATIA V5软件将零件数模和零件交接单信息中需要开制的孔位沿相应的理论曲面法线投影在蒙皮表面,然后在蒙皮内外表面做出各个孔位的矢量线,并单独的工艺信息体现,孔位信息与相应的矢量线统一到零件制造数据集中。典型蒙皮制造数据集标注如图5所示。

图5 孔系定位零件蒙皮制造数据集

3 基于MBD孔系定位装配技术的机头工艺流程设计

3.1 某型公务机机头工艺分离面的划分

基于孔系定位技术要求,根据某型公务机机头项目的生产速率,工艺分离面遵循组件分散装配,机头部件集中装配的原则,并综合考虑装配可行性、操作可行性以及装配周期等要求,采用多线并行、分步集中的装配方式。零组件根据装配的顺序划分为零件、次级组件、组件、机头总装。其中零件不需要装配,次级组件采用C/H孔定位,组件及机头在工装上主要采用K/H孔和交点位置进行定位。

3.2 某型公务机机头典型组件的装配

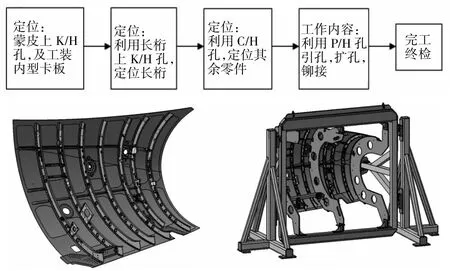

某型公务机机头定位基准采用方式:

次级组件采用零件与零件之间的C/H孔作为定位基准。组件装配采用零件与零件之间C/H孔作为定位基准,零件与工装之间的定位采用零件的K/H孔与工装的定位孔定位的方式,如图6和图7所示。对于蒙皮类零件辅以卡板定位的定位方式,如图8所示;对于框缘类零件辅以外形定位器进行定位的定位方式。某型公务机机头采用孔系定位,形成了鲜明的类似于“搭积木”的装配方式。

图6 典型次级组件装配流程图

图7 典型孔系定位次级组件

图8 典型组件装配示意图

4 结语

4.1 应用效果分析

针对某型公务机机头MBD孔系定位装配技术的应用分析,经过首架产品、小批量、批量生产装配验证,该孔系定位装配技术在该公务机机头装配流程中得到了有效验证,其技术理念具有前瞻性、可行性。

该工艺方法将会使零件(组件)装配的安装精度(孔位公差)提升至±0.14 mm,该工艺方法极大提升了飞机部件装配制造水平及其制造精度;同时孔系定位装配技术对蒙皮类零件的制造提出了更高要求,从工艺端提升了对蒙皮精确拉形技术和精确制孔技术的要求。

4.2 存在的问题及下一步采取的措施

机头蒙皮类零件尽管采用三坐标或者五坐标进行修边和制孔,但是由于其本身制造特点,外形轮廓及其翻边角度容易出现偏差,因此导致该区域的C/H孔、P/H孔、P/P孔容易同时出现偏差,蒙皮边缘的大量导孔位置与理论位置偏差,需做相应的工艺补偿。需要装配进一步结合蒙皮精密加工技术和视觉开孔技术等先进工艺方法,及时更新零件制造程序及其工艺方法,并按需进行工艺补偿加工。

后续可在机头壁板结构组件上自动钻铆、机器人制孔等制孔和铆接技术,进一步拓展孔系定位装配技术的应用,为国产飞机设计制造一体化推进工作提供参考价值。