基于动网格技术的碳碳三维喷管烧蚀仿真

2022-12-08孙志宏

徐 昌, 孙志宏,b

(东华大学 a.机械工程学院, b.纺织装备教育部工程研究中心, 上海 201620)

碳碳复合材料以其卓越的热物理性能成为固体火箭发动机喷管的适用材料,具有热膨胀系数低、密度低、比强度高和模量高等特点,且在高温下力学性能稳定,抗热震性和抗烧蚀性能卓越[1-2]。随着对先进固体火箭性能改进需求的不断增加,关于碳碳复合材料的性能得到广泛的研究和讨论[3-4]。固体火箭发动机喷管处的烧蚀过程复杂,包括热化学烧蚀、机械烧蚀等,其中热化学烧蚀影响最大[5-7]。固体火箭发动机运行过程中,高温高压燃气通过喷管喉衬处时快速将热能转换为动能,在固体材料的壁面上产生湍流附面层。在超高温环境中,气流中氧化组分与喷管壁面碳材料之间存在异相化学反应[8],使得喷管壁面材料被烧蚀。

对喷管热化学烧蚀开展的大量研究主要集中在烧蚀模型的构建以及内流场的模拟。Kuo等[9]较早建立了碳碳喷管烧蚀过程的综合气动热化学模型。Sabnis等[10]结合离散相的拉格朗日方程,使用Navier-Stokes方程数值分析喷管内部两相流动。刘洋等[11]采用欧拉-拉格朗日模型对固体火箭发动机喷管的三维两相流进行了数值模拟。候晓等[12]综合温度场、传热、热化学反应和烧蚀型面的变化,建立了耦合烧蚀算法程序。Thakre等[13-14]综合考虑推进剂类型、热辐射、材料属性以及表面异相化学反应等因素,开发了碳碳喷管的热化学烧蚀模型。Bianchi等[15]考虑喷管雷诺平均Navier-Stokes方程的解、喷嘴表面的非均相化学反应、可变的输运和热力学性质以及喷嘴材料中的热传导,构建并比较了两种不同的烧蚀模型,即表面平衡模型和有限速率模型。为探究喷管烧蚀及相关影响因素,张晓光等[16]建立了固体火箭发动机喷管传热烧蚀的二维轴对称气-固-热耦合数值模型,讨论了燃气组分、压强、温度等对喷管的热化学烧蚀影响。冯喜平等[17]基于动网格技术,构建了更加精确的固体火箭发动机喷管烧蚀率预测的气-固-热耦合模型。Wang等[18]对特定加速度条件下固体火箭发动机碳碳喷管喉部的烧蚀进行了数值和试验研究,发现加速方向的烧蚀率明显高于非过载方向的烧蚀率。

目前,国内外的研究大多集中于烧蚀环境以及壁面化学反应过程,忽略了喷管固体材料属性对喷管烧蚀和温度场分布的影响。本文在考虑高温高压烧蚀环境、多组分燃气、壁面化学反应和壁面传热过程等因素的基础上,基于动网格技术建立考虑壁面退移的三维碳碳喷管烧蚀的流-固-热耦合模型,并将数值计算结果和试验结果进行比较,验证模型的准确性。喷管壁面烧蚀率既受到温度和组分扩散等流体环境因素的影响,又受到喷管材料性能的极大影响。同一工况下,喷管材料的密度越大,烧蚀率越低。喷管材料的热导率越大,喷管壁面温度越低。

1 物理模型及网格划分

1.1 物理模型

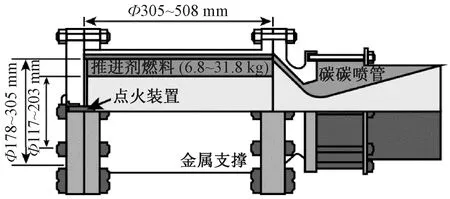

采用70-1b BATES型固体火箭发动机模型[15],其整体结构和空间布局如图1所示,推进剂为AP/HTPB/Al,燃料燃烧时间不超过5 s。喷管的尺寸参数如图2所示,扩张比为9.5,扩张半角为15°,收敛半角为45°。喷管材料为碳碳复合材料,其密度为1 830 kg/m3,热导率为70 W/(m·K),比热容为1 050 J/(kg·K)[19]。

图1 70-1b BATES型发动机示意图Fig.1 The schematic of 70-1b BATES motor

图2 喷管几何模型的尺寸图Fig.2 Dimensions of nozzle geometric model

1.2 网格划分

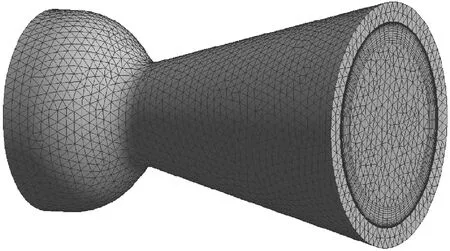

建立70-1b BATES型固体火箭发动机的喷管三维全尺寸几何模型,并进行网格划分。喷管入口和出口均设置为压力参数,流体域和固体域接触面设置为耦合面,其他表面设为绝热壁面。为满足剪切应力输运(shear stress transfer, SST)κ-ω湍流模型计算条件,流体域近壁面网格设置膨胀层,确保流体域内近壁面第一层网格符合y+<1,增长比为1.3。喷管物理模型网格划分如图3所示。

图3 喷管物理模型网格划分Fig.3 The mesh generation of the nozzle physical model

2 控制方程及求解

2.1 气相控制方程

本文中固体火箭发动机的燃气为气-液两相流。参照文献[16],假设气体组分为理想气体,组分扩散服从Fick定律,忽略物体间的辐射换热、凝相粒子的作用力和体积力。将燃气流进一步假设为单种气相,流动控制方程可以归结为多组分的纯气相流动方程,表达式为

(1)

式中:t为时间;ρ为密度;φ为一般变量;x为轴向坐标;u为轴向速度分量;r为径向半径;v为径向速度分量;Sφ为源项;Γφ为一般广义扩散系数。

2.2 固相控制方程

简化燃气与碳碳材料的化学反应,并假设只有喷管材料表面与氧化组分之间存在异相化学反应,且固相仅考虑热传导。喷管碳碳材料瞬时导热方程为

(2)

式中:ρs为固体密度;cs为固体的定压比热;Ts为固体表面温度;r为径向半径;x为轴向坐标;λs为固体热导率。

2.3 表面异相化学反应

烧蚀反应发生在喷管内壁面上,碳碳材料与燃气组分中的H2O、CO2、OH发生热化学反应并生成CO。考虑到燃气中的OH浓度很低,本文将其忽略。因此仅考虑碳碳材料与H2O、CO2的热化学反应[20],反应方程式如式(3)和(4)所示。

(3)

(4)

碳碳材料的烧蚀率为

(5)

式中:Ts、ps分别为固体表面的温度和表面压力;b为温度指数;Ru为通用气体常数;Wmix,s为混合气体的分子量;Yi,s为第i种组分的质量分数;Ai、Ei分别为第i种组分的指前因子和活化能。反应过程及动力学参数见表1[13]。

表1 化学动力学参数Table 1 Chemical kinetic parameters

2.4 耦合面烧蚀退移

基于动网格技术实现喷管壁面烧蚀退移,建立对应的udf子程序,将碳碳材料参与热化学烧蚀的消耗量转换成耦合壁面的退移量。动网格分别用弹簧近似法和网格局部重构法进行重构。当网格发生微小变形时,用弹簧近似法进行局部重构;当变形发生积累时,用局部重构法进行局部融合重构。

3 结果验证及分析

3.1 结果验证

为验证利用动网格技术对碳碳复合材料喷管壁面退移进行烧蚀流固耦合计算的准确性,本文分别对Geisler等[19]所做的3种工作条件下的试验进行数值模拟,推进剂燃烧后温度、压强和燃气各组分的质量分数如表2所示。

表2 3种不同工况条件下喷管的入口条件Table 2 Nozzle inlet conditions under three working conditions

数值计算所得喷管喉部x=88 mm处烧蚀率与Geisler等[19]试验所得烧蚀率之间的对比关系如表3所示。通过对计算结果进行分析得出以下结论:3种工况条件下的烧蚀率试验结果和仿真计算结果基本相符,相对误差最大为3.5%,表明本文烧蚀计算方法是正确的。值得注意的是,由于本文研究中忽略了机械侵蚀等其他因素对喷管的影响,仿真计算结果略大于试验结果。

表3 试验测量和数值计算喷管喉部的烧蚀率比较

3.2 数值模型计算结果分析

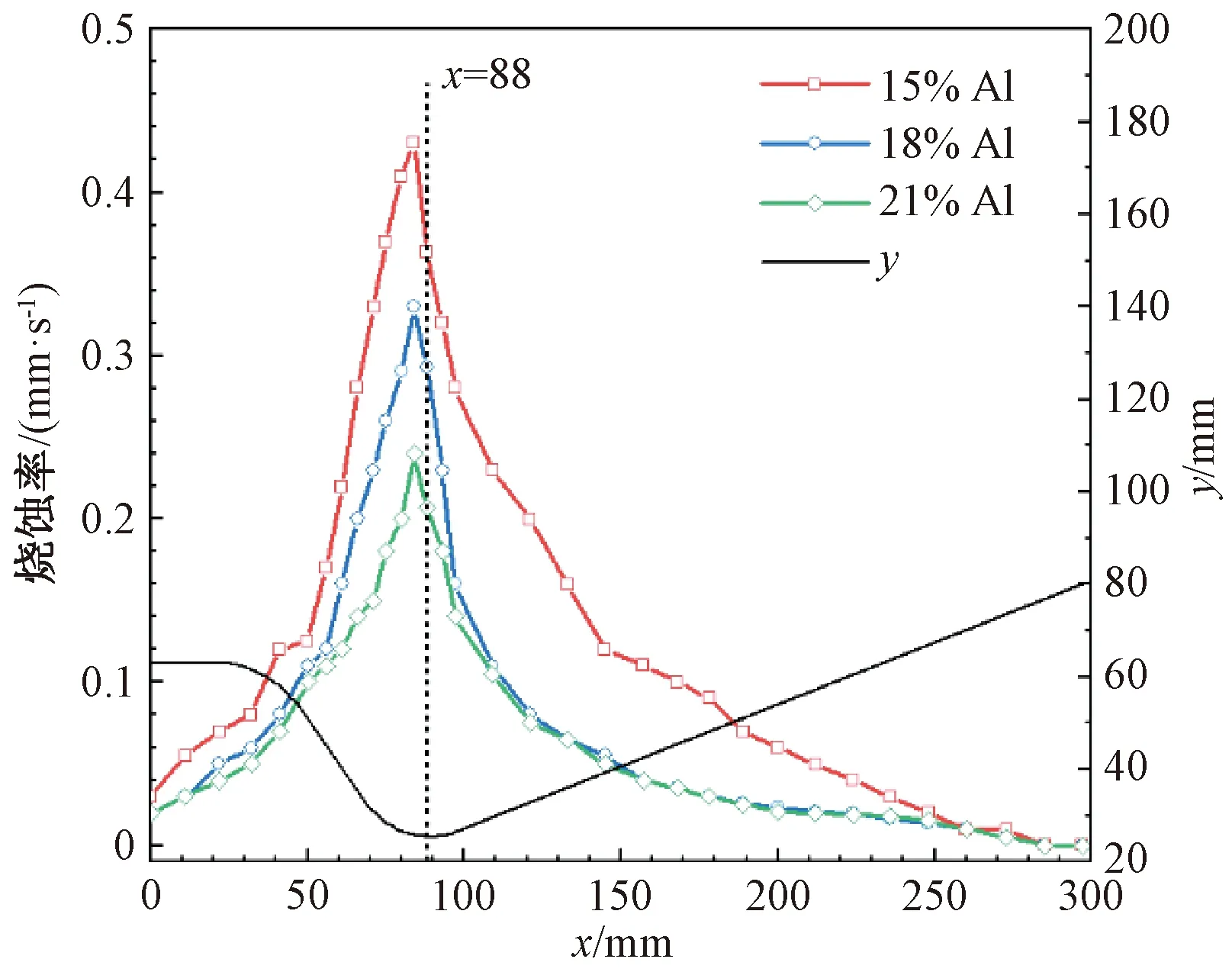

为了验证数值模型计算结果在热化学烧蚀过程中的表达,分析了喷管壁面轴向烧蚀率及温度分布。3种工况条件下沿喷管轴向烧蚀的结果如图4所示,其中,x轴为喷管轴向,而右纵轴上y值代表喷管径向尺寸。从图4可以看出,随着推进剂中Al质量分数的升高,喷管的烧蚀率减小。这是由于Al质量分数高的燃气中H2O和CO2的浓度较低。由图4还可知,喷管喉部区域的烧蚀率较大,而远离喉部区域的烧蚀率较小,喷管尾端的烧蚀率几乎为0。烧蚀率的峰值位于喉部进口前方,这是由于从收敛段开始的边界层逐渐减薄。当烧蚀位置在边界层最薄处时,燃气的质量流率和热流密度以及组分的质量扩散流率均达到峰值[17];之后扩张段边界层又再次变厚,传热、传质速率急剧下降。

图4 3种工况下喷管烧蚀率结果Fig.4 The results of nozzle ablation rate under three work conditions

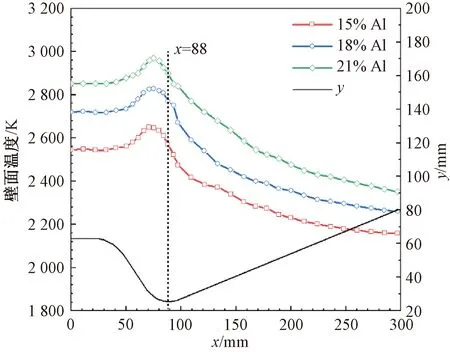

本文数值模型计算所得到的喷管流固耦合壁面上的温度分布如图5所示,其中,x轴为喷管轴向,右纵轴上的y值代表喷管径向尺寸。由图5可知,喷管喉部前方壁面温度有升高的趋势,喉部进口前方温度最高,随着轴向距离的增大,壁面温度迅速降低。

由图4和5可知,随着推进剂中Al质量分数的升高,喷管烧蚀率下降,但喷管壁面温度升高。显然,当温度达到足够高时,喷管的烧蚀率主要取决于燃气中氧化组分的扩散速率。在3种工况下,Al质量分数高的燃气中氧化组分的质量分数高,扩散速率低,烧蚀率小。

图5 3种工况下喷管壁面温度分布Fig.5 Temperature distribution at the nozzle wall under three work conditions

3.3 密度对烧蚀的影响

在碳碳复合材料的制备过程中,材料由于在物理属性、编织结构、工艺流程等方面存在差异,会导致成品材料的密度存在差异。碳碳复合材料密度变化对喷管烧蚀率的影响如图6所示,其中,x轴代表喷管轴向,右纵轴上的y值代表喷管径向尺寸。由图6可知,烧蚀率与喷管材料的密度成反比,碳碳复合材料的密度越大,烧蚀率越小。这表明烧蚀率可以通过改变材料的密度进行调控。3种材料密度情况下,烧蚀率峰值均位于喷管喉部上游入口处。

图6 不同密度材料的喷管烧蚀率结果Fig.6 The results of nozzle ablation rate for different density materials

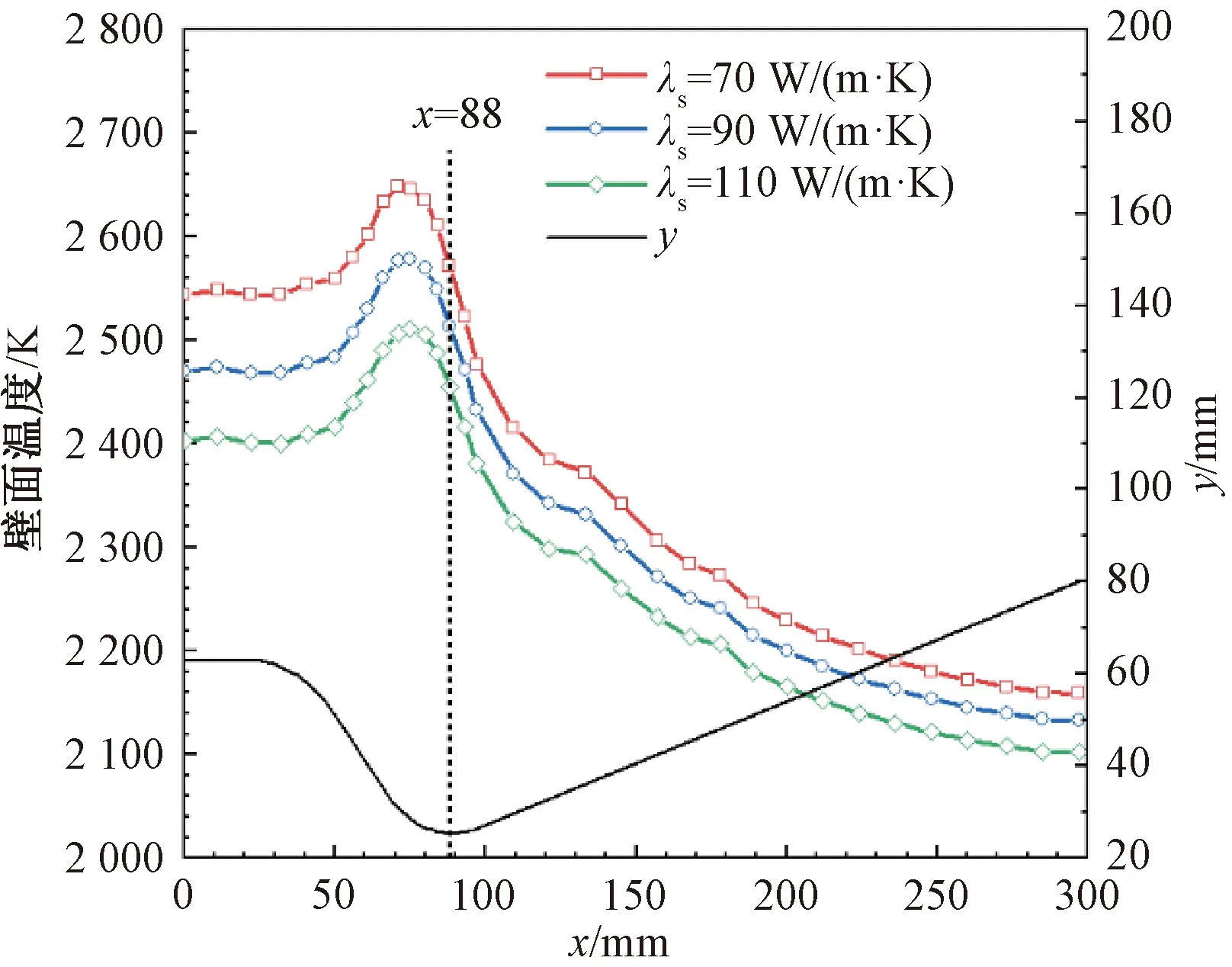

3.4 热导率对壁面温度的影响

由于碳碳复合材料的预制体结构、制备工艺、材料属性等方面的差异,导致其热导率往往存在一定差异。由不同热导率材料获得的喷管壁面温度的分布如图7所示,其中,x轴为喷管轴向,右纵轴上的y值代表喷管径向尺寸。由图7可知,喷管壁面温度受到材料热导率影响显著。材料的热导率越大,对流换热的效率越高,向碳碳喷管传递的热量越多,导致壁面温度越低。

图7 不同热导率材料的喷管壁面温度分布Fig.7 Temperature distribution at the nozzle wall for different thermal conductivity materials

4 结 语

综合考虑固体火箭发动机的碳碳喷管内多组分燃气流动、壁面化学反应以及碳碳材料传热过程等因素,基于动网格技术建立壁面退移耦合作用的烧蚀预估方法,并以70-1b BATES型固体火箭发动机的喷管为研究对象,在3种不同工况条件下进行烧蚀仿真研究,探讨了碳碳复合材料的密度与热导率各自对喷管烧蚀率与壁面温度的影响,得出以下结论:

(1)构建三维碳碳喷管烧蚀模型,基于动网格技术实现壁面退移耦合烧蚀,预估碳碳喷管的烧蚀过程,喷管烧蚀率的仿真计算结果与试验结果的最大相对误差为3.5%。两者结果吻合良好,证明所构建的烧蚀数值模型是正确的、有效的。

(2)喷管壁面烧蚀率除受压强、温度、氧化组分扩散等流体环境因素的影响之外,还受喷管材料属性的影响。同一工况下,喷管材料的密度越大,烧蚀率越小。喷管材料的热导率越大,喷管壁面温度越低。研究结果对碳碳喷管的设计与制备均具有相应的指导意义。