分层分采层间坚硬岩层破断致灾机理及防控技术

2022-12-08来兴平尉迟小骞杨彦斌霍军鹏

来兴平,尉迟小骞,崔 峰,杨彦斌,霍军鹏

(1.西安科技大学 能源学院,陕西 西安 710054;2.西安科技大学 西部矿井开采及灾害防治教育部重点实验室,陕西 西安 710054;3.陕西陕北矿业韩家湾煤炭有限公司,陕西 榆林 719315)

0 引 言

合理有效利用煤炭资源对于降低碳排放、实现碳达峰与促进能源稳定供应具有重要意义[1-3]。新疆作为中国“一带一路”发展规划下建设的主体能源基地及第14个现代化大型煤炭基地,其多数矿区内可开采煤层往往不止一层,如何在保障安全的条件下,尽可能将可采煤炭资源全部回采,则是提高煤炭利用率的一大助力[4]。而对于多煤层的回采,新疆地区最为常见的回采方法就是分层分采。但由于地下极为复杂的断层、高地应力等地质问题,分层分采往往会产生较多技术难题,尤其是多煤层间的岩层破断失稳更是诱发动力灾害的关键因素之一[5-6]。加之分层分采会使同一区域覆岩受到多次开采扰动的影响,覆岩内部的结构特征也会在扰动作用下逐渐劣化,原生裂隙延展、伴生裂隙数量增多,最终现场的宏观表现则为覆岩局部失稳破断、覆岩集聚的弹性能释放形成矿压显现、岩层时空位移及结构畸变[7-9]。

在此情况下,国内外大量学者对厚煤层分层分采覆岩结构演化规律、覆岩失稳诱发动力灾害、覆岩破断失稳监测预警等进行深入的研究,解决大量特定地质条件下的重大难题。其中,来兴平等针对急倾斜特厚煤层群层间坚硬岩柱动态破裂致灾问题,建立急倾斜特厚煤层顶板破断力学模型,并构建“声-热”演化特征相似模拟试验,揭示采动应力畸变致诱层间坚硬岩柱破断的动力灾害机理,形成急倾斜煤层群顶板防控体系[10-12];张宏伟等通过研究老虎台矿特厚煤层分层分采时的覆岩破断高度,结合数值模拟、微震监测等分析手段,得出抚顺矿区厚煤层的覆岩破断高度会与采出厚度呈线性相关,为老虎台矿安全回采提供理论依据[13-14];邵小平等聚焦陕北榆神矿区保水开采,运用物理相似模拟试验,得出浅埋厚煤层分层分采覆岩裂隙演化特征规律与层间岩层稳定性的关系,以此为基础形成了覆岩导水带裂隙发育规律与保水防治措施[15-17];李宁、窦林名等运用有限元数值模拟,讨论分层分采在0,2,4 m这3种错距下的差异性,得出下层回采面与煤柱的应力分布关系[18];王志强等针对特厚煤层分层综采工作面的覆岩特征,运用理论分析现场试验,得出巨厚直接顶下区段煤柱失稳机理,给出中、下分层区段煤柱围岩控制技术[19];陈凯等运用几何分形理论与UDEC离散元数值模拟,分析新疆矿区采动覆岩裂隙分形演化规律,定量评价出厚煤层分层分采中弱胶结覆岩采动裂隙网络发育特征[20]。

但由于不同矿区的煤层及其覆岩特征差异较大,从而导致分层分采时,层间岩层的破断机理也各具特色,因此,针对此方面的研究尚待不断加强[21-22]。根据宽沟煤矿煤层间坚硬岩层破断诱发的强矿压显现情况,采用物理相似模拟与微震监测技术,深入分析上、下两煤层双重回采影响下,层间坚硬岩层的破断演化过程。在此基础上,建立层间坚硬岩层悬臂梁结构模型,分析此岩层临界破断状态下的挠度、转角及弹性能等参量,形成层间坚硬岩层破断致灾总能量与其悬臂结构间的关系。最终,以此为基础得出宽沟煤矿分层分采的减压防控技术措施,保障矿井的安全生产。

1 矿井概况

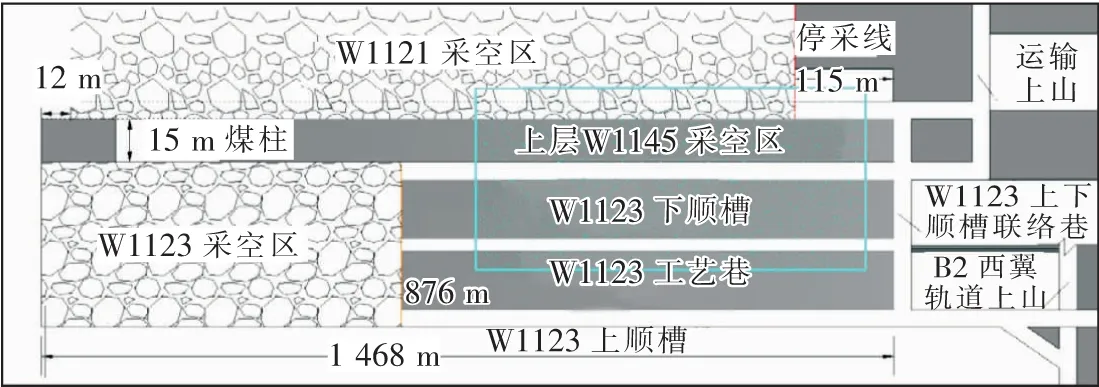

宽沟煤矿位于昌吉市呼图壁县,主要回采B2与B4-1煤层,两煤层垂向高差44 m,这2个煤层之间为厚而坚硬的粉砂岩层,两煤层采用分层分采,先采上部B4-1煤层,再采下部B2煤层。现采W1123综放工作面位于B2煤层+1 255水平,工作面对应地面标高为+1 660~+1 820 m,垂向地面位置位于矿井工业广场西侧。W1123综放面可采走向长度1 468 m,倾斜长度192 m,设计采高3.2 m,放煤厚度6.3 m,采放比为1∶1.97,可采面积282 048 m2,工作面倾角平均14°,工作面回采率90.4%,如图1所示。

图1 W1123工作面采掘平面示意Fig.1 Sketch of W1123 working face mining plan

依据宽沟煤矿的采掘部署,W1123工作面右侧垂上方为W1145工作面采空区如图2所示,工作面上部为B4-1煤层。因此,W1123工作面回采位置的部分区域会与上层W1145工作面采空区相互重叠。由于回采及掘进空间相对较小,且为多分层先后开采(先采W1145工作面,再采W1123工作面),上分层W1145工作面回采形成的扰动应力场必然通过煤、岩等介质向下方传递,导致下方W1123工作面在回采时形成叠加应力场,当采区或巷道处于动态的叠加应力场作用时,如果B2与B4-1煤层间的坚硬岩层由此破断,将极易导致下分层工作面产生动力灾害。

图2 B2与B4-1煤层开采层位关系Fig.2 Relationship of B2and B4-1coal seams

2 分层分采层间坚硬岩层破断过程及微震能量分析

2.1 模型构建

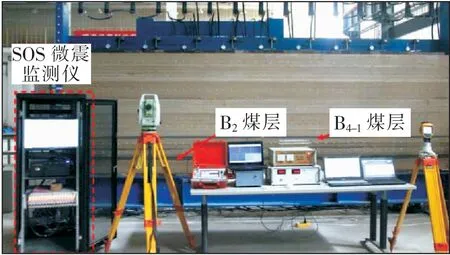

采用西安科技大学自行研制的平面应力架模型。以宽沟煤矿现采煤层地质特征为基础进行搭建,试验设计模型5.0 m×1.89 m×30 cm(长×高×宽),如图3所示。模型几何相似比例取1∶200,开挖时间相似比1∶200,密度相似常数1.57,应力相似常数157。

图3 物理相似模拟试验模型及SOS微震监测仪Fig.3 Model of physical similarity simulation experiment and SOS microseismic monitor

按照现场分层分采的回采过程,模拟模型开采顺序及参数为

1)回采W1145工作面。由于W1145工作面16 h回采8 m,按照相似比1∶200,计划一次回采4 cm,单次回采时间4.8 min,总计回采60次。

2)回采W1123工作面。在完成W1145工作面回采后2 d(按照时间相似比为400 d),开始回采。由于W1123工作面16 h回采2.4 m,按照相似比1∶200,计划一次回采1.2 cm,单次回采时间4.8 min,总计回采360次。

为监测覆岩破断、煤岩内结构面发育或围岩内部裂隙扩展闭合时释放的声信号及能量震动,运用波兰SOS微震监测仪收集围岩产生的微震信号。并通过分析层间岩层破断时刻的微震事件发生位置及能量大小,为后续致灾机理研究提供支持[23]。

而相似模拟微震事件大能量事件临界值判定为333 J[24],由此,将微震事件划分为4个等级,其中,0~100 J为Ⅰ级微能量事件,100~200 J为Ⅱ级小能量事件,200~300 J为Ⅲ级中等能量事件,300 J以上为Ⅳ级大能量事件。

2.2 层间坚硬岩层破断过程及微震能量分析

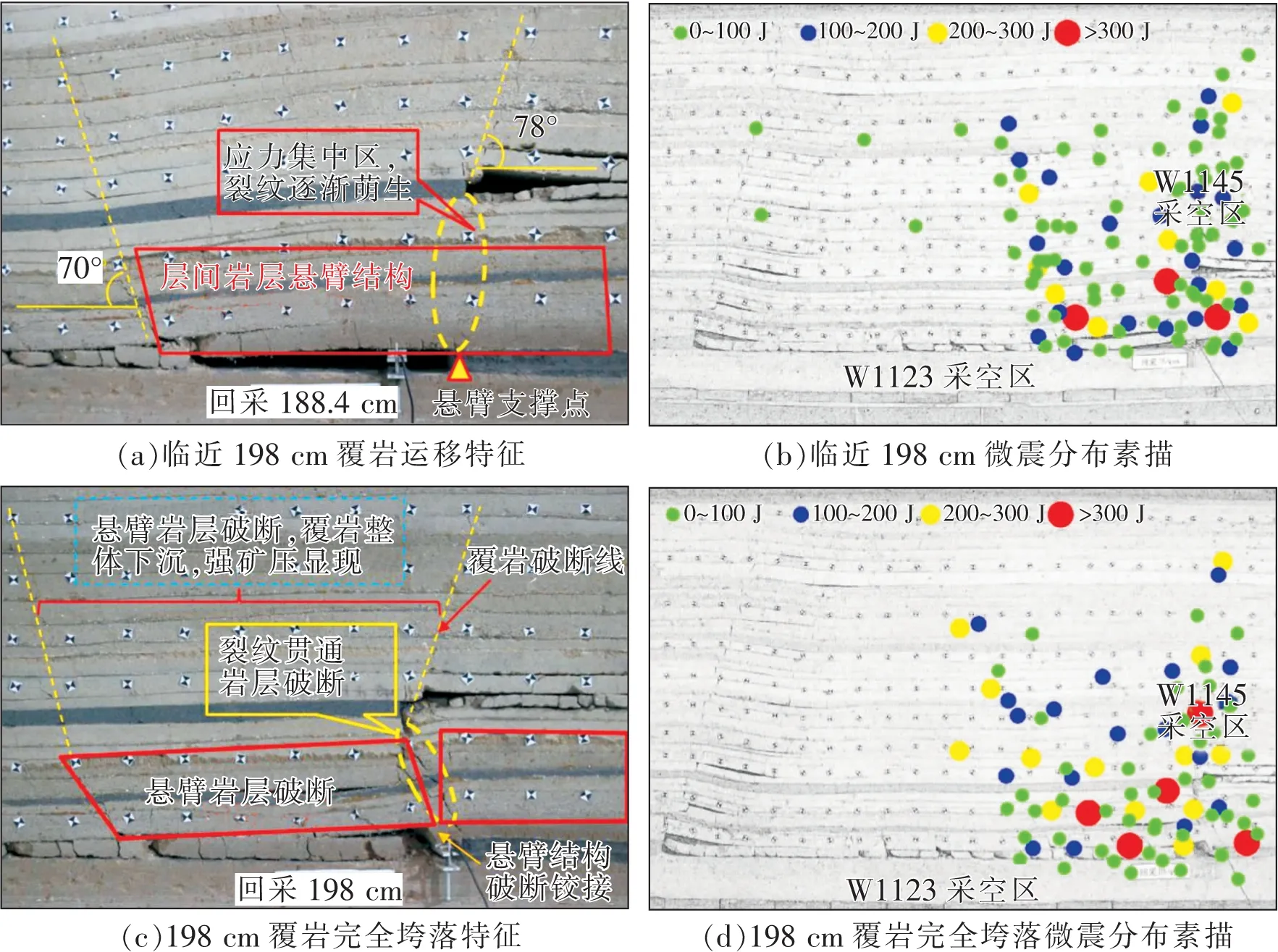

由物理相似模拟试验开挖过程可知,层间岩层断裂释能致灾阶段出现于W1123工作面回采至198 cm时,如图4所示。从回采188.4 cm开始,层间岩层内次生裂纹扩展速度明显加快,直至W1123煤壁与W1145开切眼完全贯通。在此过程中,层间岩层出现悬臂结构,并实现了极限弯曲—断裂—压实这一全过程。而在次生裂纹完全贯通(即45开切眼与23煤壁间岩层完全断裂)后,这相当于未破断岩层其底端支座的约束消失,因此,其岩层整体沿着W1123回采位置与W1145切眼的连线下沉,而由于这部分未破断岩层呈倒梯形分布且覆载极大,从而导致悬臂结构受压弯曲,当覆岩载荷给予悬臂结构的挠度超过其抗拉极限时,此段坚硬岩层将破断、回转,最后向下垮落至采空区,在这一过程中,悬臂结构之前所积蓄的大量弹性能及其重力势能将在破断和垮落碰撞中得以迅速释放,最终诱发动力灾害。

图4 层间岩层断裂致灾阶段运移及微震特征Fig.4 Migration process and microseismic features in interlayer rock stratum fracture

从相似模拟微震事件分布特征看,当推进到198 cm时,层间岩层发生了破断,覆岩发生了整个回采期间最大的一次垮落,这一段回采过程中,虽然监测时间仅短短几分钟,但却发生多次中、大能量事件,最终,在整个垮落阶段监测到事件78次,总能量0.87×104J。其中Ⅳ级大能量事件5次,Ⅲ级中等能量事件13次,Ⅱ级小能量事件18次,Ⅰ级微能量事件42次。而这5个大能量事件中,有3个位于层间岩柱与W1145开切巷断裂处,有1个位于破断岩层垮落撞击采空区处,最后一个位于破断层间岩层与周围覆岩相互铰接处。而Ⅰ,Ⅱ级微、小能量事件则主要分布于下沉覆岩、破断层间岩层及大能量事件周围。

3 层间坚硬岩层破断致灾机理

根据上述物理相似模拟试验及微震监测结果,可以发现层间坚硬岩层致灾机理源于其岩层形成的悬臂结构破断及上覆岩层的垮落。随着层间岩层受多重开采扰动的影响,其因回采形成的悬臂结构将逐渐增加覆载,而当下方工作面推进过上方工作面采空区时,悬臂结构的破坏形式将由剪切破坏逐渐转化为拉伸破坏,直至拉应力超过悬臂结构的承载极限,而在这一过程中,层间坚硬岩层上方的倒梯形覆载会出现整体性下沉,下沉量接近B4-1煤层厚度,在这层间岩层破断—覆岩载荷下沉这一动态失稳过程中,悬臂的层间坚硬岩层破断会释放出大量的因应力集中积蓄的弹性能,而覆岩下沉时则会释放大量重力势能并与底板发生撞击,由于弹性能与重力势能的释放时间极为接近,因此其叠加耦合后的链式致灾效应会极易诱发动力灾害[25]。故而,层间坚硬岩层破断的力学分析则是其致灾机理研究的关键所在,如图5所示。

当以支点O为坐标原点建立直角坐标系后,简化悬臂结构的受力过程,可以运用材料力学中的悬臂梁结构建立力学模型,如图6所示。

图5 层间岩层悬臂梁结构力学示意Fig.5 Mechanical scheme of cantilever beam structure

图6 悬臂梁受力状态简化示意Fig.6 Simplified indication of cantilever beam

由此可知,悬臂结构主要受其自重应力(G)、上覆倒梯形未破断岩层的覆载(Q)、2次回采扰动形成的破断覆岩结构对悬臂梁的作用(F1与F2)、W1145采空区内残余矸石与垮落岩块对此岩梁的覆载(F3)。在此基础上可得公式(1)~(3),并对悬臂梁所受载荷进行简化,得式(4)和式(5)。

G=G0+G1

(1)

G0=γ0h0(l-l1)z

(2)

G1=γ0h0l1z

(3)

q0(l-l1)=F2+F3+G0

(4)

q1l1=F1+Q+G1

(5)

式中G为悬臂梁结构的自重应力;G0为x方向(0,l-l1)段的自重应力;G1为x方向(l-l1,l)段的自重应力;l为悬臂梁临界破断长度;l1为悬臂梁端头到W1145开切巷走向长度;F1为W1123工作面采动影响下的破断覆岩对悬臂梁的作用力;F2为W1145工作面采动影响下的破断覆岩对悬臂梁的作用力;F3为W1145采空区内垮落岩块与残余矸石的自重;Q为悬臂梁上覆倒梯形岩层的重力;q0为简化后的悬臂梁在(0,l-l1)段的均布载荷;q1为简化后的悬臂梁在(l-l1,l)段的均布载荷;h0为悬臂梁自身高度;γ0为悬臂梁单位体积力;z为坐标系z方向的深度。

再采用截面法,并由式(4)与(5)可得悬臂梁受覆载作用下任一横截面的力矩M(x)

(6)

在此基础上可形成悬臂梁的挠曲线方程

(7)

式中EI为悬臂梁的弯曲刚度。

联立式(6)与式(7),进行积分可得

(8)

(9)

式中ω(x)为悬臂梁某一点的挠度;θ为悬臂梁某一点的转角。

带入边界条件,在悬臂梁支点O处的挠度与转角都为0,则意味着x=0时,θ0=0,ω(0)=0。代入式(8)与(9)中,可得C1与C2均为0。

由此可得挠曲线方程与转角方程

(10)

(11)

而当x=l时,悬臂梁的挠度最大,代入式(10)可得

(12)

而悬臂梁力矩最大处则发生于其临界断裂位置,即x=0时,代入式(6)可得

(13)

在此基础上结合悬臂梁内的弯曲应变能公式,代入最大力矩Mmax,可得出悬臂梁破断时的弹性能释放量

(14)

式中Vet为悬臂梁临界破断状态下的弯曲应变能。

由此,结合物理相似模拟试验中覆岩运移规律,可以发现悬臂梁破断释放的弯曲应变能Vet和覆岩因悬臂梁破断而下沉产生的重力势能VG是整个致灾过程的主要能量来源,故

(15)

式中V为整个破断过程诱发的总致灾能量;VG为倒梯形覆载下沉产生的重力势能;hs为覆岩的下沉距离。

通过对整个运算过程加以分析,可知无论是悬臂梁的弯曲变形程度关系式(挠度ω,转角θ)、承受极限力矩Mmax的关系式,还是悬臂梁临界破断释放弹性能Vet的表达式,其推导过程中均包含了悬臂梁长度l、悬臂梁所承受的载荷q0与q1、以及悬臂梁本身抗弯曲能力(弯曲刚度EI)这3个角度的岩层参量,再结合工作面开采情况则可以得出。

首先,层间岩层悬臂梁结构的产生,来源于B4-1与B2煤层开采扰动导致的覆岩空间结构重新分布,其梁结构悬露长度l会随着W1123工作面的推进而增长(图5),结合悬臂梁挠度临界式(12)及弹性能释放表达式(14)可知,悬臂梁长度l与其极限挠度ωmax和释放的弹性能Vet成正比关系,即在其余参量不变的情况下,悬臂梁极限长度l越长,悬臂梁弯曲聚集的弹性能Vet就越多。

而悬臂梁所承受均布载荷q0与q1与其悬长度l的乘积则为悬臂梁的所有覆载(图6),这其中,上覆倒梯形未破断岩层的载荷Q是所有覆载中最为主要的力源所在,且全部施加于悬臂梁的左部l1处(图5)。再结合式(13)可知,只有覆载的下压力足够大,才会形成最大力矩Mmax,从而使悬臂梁弯曲破断。而最大力矩Mmax也与弹性能释放量Vet呈正比关系,见式(14)。因此,上覆岩层越重,其施加于悬臂结构的致灾弹性能就越大。

但就覆岩自身结构特性而言,悬臂梁自身抗弯曲能力的强弱,才是悬臂梁在破断时释放弹性能多少的关键所在,由式(7)可知,在悬臂梁极限挠度不变ω的情况下,其弯曲刚度EI越大,悬臂梁所承受的极限力矩Mmax就越大,悬臂梁可储存的弹性能Vet就越多。

总而言之,随着上、下2个工作面的先后回采,覆岩在运移过程中逐渐产生了层间岩层悬臂结构,而且悬臂结构长度会随着工作面的推进而增大,加之上覆倒梯形岩层载荷主要集中于悬臂结构的一端,致使此覆载形成的力矩与悬臂梁受力弯曲集聚的弹性能也随之不断增大。除此之外,宽沟煤矿的层间岩层岩性较为坚硬,抗弯曲能力较强,因此,其受弯破断的极限也较高,这也导致其如果破断,也会释放出更多的弹性能。因此,致灾能量与悬臂结构的长度、悬臂梁本身结构强度及其上覆岩层的总重量息息相关,这三者的相互作用,致使分层分采时层间坚硬岩层破断极易诱发动力灾害。

4 分层分采减压防控技术

基于上述缓倾斜厚煤层分层分采层间坚硬岩层破断演化过程,得出了层间岩层破断产生的诱因及机理。这一过程会随着悬臂岩层的破断,而释放出大量因应力集中集聚的弹性能,导致强矿压的显现。因此,如何加快层间坚硬岩层的破断过程,弱化其岩性强度,减少此部分岩层的悬顶长度,对于减压防控具有极为重要的意义。

4.1 防控措施

由之前试验研究及微震监测可知,宽沟煤矿B2煤层与B4-1煤层之间是致密度高且强度较大的粉砂岩层,其间夹杂有少量炭质泥岩,总厚度达44 m,因此,只有采用爆破切顶措施,才能有效破坏坚硬岩层的完整性,使需要破断岩层内部裂隙及结构弱面沿着爆破切向迅速扩展,从而降低岩体轴向强度,达到工作面矿压减压防控的要求。

由于W1145采空区位于W1123工作面右上方,因此W1123上顺槽开展爆破对卸载作用极小,而仅在W1123下顺槽的施工大量爆破孔又会影响巷道的服务回采任务,因此在工作面中间掘进爆破工艺巷辅助开展爆破切顶工作,如图7所示。负责爆破切顶工作的爆破孔施工位置为W1123下顺槽与爆破工艺巷,切顶爆破孔的施工要求是超前工作面50 m开始布置,每次布置6组断面,每组断面施工炮孔6个,3个在W1123上顺槽,3个在爆破工艺巷,相邻2组断面间隔10 m。爆破孔采用ZDY-6000S型全液压坑道钻机施工,钻孔直径100 mm,孔深35 m,采用3号乳化炸药爆破,炸药药卷直径90 mm,装药长度为25 m,封孔长度10 m,装药密度为1.27×103kg/m3。施工完成后在工作面回采前完成爆破,等工作面推进50 m再次超前施工,从而确保切顶爆破工作超前煤壁50 m。在此基础上,辅以工作面煤壁预裂爆破、大直径空孔卸压、钻孔注水弱化等相关技术,从多个方面弱化W1123工作面坚硬顶板的强度。

图7 爆破切顶工艺示意Fig.7 Sketch of blasting cutting roof

4.2 效果检验

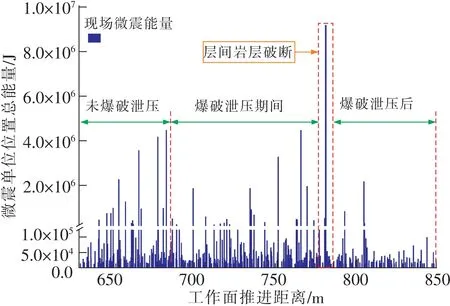

为检验防控措施的有效性,运用宽沟煤矿ARAMIS微震监测系统,监测分析开展防控措施以来的矿压显现情况,整个微震监测过程从W1123工作面推进625 m时开始,直至推进至850 m时监测结束。其中,W1123工作面推进至748 m时进入W1145采空区下方。而防控措施是在W1123工作面推进至680 m时开始实施,在推进至780 m时结束。微震监测结果如图8所示。

图8 不同位置微震事件能量特征Fig.8 Energy characteristics of microseismic events on different sites

从图8可以看出,在未采取减灾防控措施以前,106J以上的大能量微震事件明显较多,表明层间坚硬岩层随着工作面回采扰动的影响会释放出较多弹性能。随着实施相应防控措施,即使在人为爆破的影响下,所出现的106J以上大能量事件也依然小于前者,直至工作面推进过780 m时,层间坚硬岩层破断,出现监测期间最大的微震能量事件,能量大小为9.1×106J,但由于之前多重卸压措施的作用,致使井下未出现明显的矿压显现现象,仅在工作面煤壁后方有大量矸石落下。而在减压防控措施实施之后,可以看到监测到的微震能量事件能级明显降低,106J以上的大能量微震事件也仅出现一次,这表明通过采取爆破切顶、大直径空孔卸压及钻孔注水弱化等措施,能有效地降低工作面顶板坚硬岩层的弹性能集聚程度,使坚硬岩层能平稳地释放弹性能,消除层间坚硬岩层大范围悬顶的危险性,为下阶段类似分层分采提供技术参考。

5 结 论

1)分层分采层间坚硬岩层破断致灾机理源于其悬臂结构的破断释能,而其破断过程产生的中、大型能量事件会分布在覆岩破断线、垮落岩层与采空区松散岩体碰撞处、破断岩层与周围覆岩相互铰接处等3个区域,微小能量事件则分布于覆岩破断线前方的完整岩层、采场及采空区附近。

2)建立层间岩层悬臂结构力学模型,得出此岩层临界破断状态下的挠曲线及转角方程,给出层间岩层破断致灾总能量与悬臂结构和上覆岩层载荷的关系。研究表明,上覆岩层越重,其施加于悬臂结构的致灾能量就越大,悬臂梁长度越长,其聚集的弹性能就越多,而悬臂梁本身结构越坚硬,则其可承受的能量就越多,破断释能就越大,从而极易诱发动力灾害。

3)提出减少层间岩层悬顶长度是降低上覆岩层下沉冲击载荷的关键因素。并以此为基础,提出爆破切顶措施,有针对性地扩展需破断岩体的原生裂隙及结构弱面,降低坚硬岩层的轴向强度,破坏岩层的完整性,使得大范围悬顶事件基本杜绝,实现矿井减压防控的目的。