深海采矿船水面支持布放回收系统研制*

2022-12-08王安义孙晓晖周忠祥

王安义 李 娜 孙晓晖 周忠祥 杨 鹏

(1.中油国家油气钻井装备工程技术研究中心有限公司2.宝鸡石油机械有限责任公司3.武汉船舶设计研究院有限公司4.中国船舰研究设计中心)

王安义,李娜,孙晓晖,等.深海采矿船水面支持布放回收系统研制.石油机械,2022,50(11):66-72.

0 引言

目前,在海洋矿产资源开发中,最有经济意义且最具发展前景的是海洋油气资源与多金属结核等矿物资源的开发。我国海域辽阔,矿产资源丰富,同时按照《联合国海洋公约》的规定,国际海域主张谁投资谁占有,谁开发谁受益的规则,为了保证我国的海洋权益,必须加大深海采矿装备相关技术的研究,突破深海采矿装备设计制造关键技术,完成工程样机制造,实现深海矿产资源的自主开发[1-3]。

研究表明,最适合我国深海多金属结核矿开采的方式为自行式集矿机+管道提升采矿方案。该采矿方案主要由集矿子系统、水力提升子系统、水面支持子系统、测控与动力子系统构成。其中,水面支持子系统中的核心为布放回收系统,其主要作用是实现集矿子系统和水力提升子系统等水下采矿设备安全而高效的入水布放和出水回收功能[4]。为了实现3 000 m作业水深时,水下采矿设备(如中继站、提升泵、复合脐带缆、扬矿管等)安全而高效的布放与回收,宝鸡石油机械有限责任公司研制出了国内首套最大静载荷为4 500 kN的深海采矿船水面支持布放回收系统,部分设备提升能力达5 850 kN,预留升级空间。该系统具有结构安全、系统稳定可靠以及作业高效的特点。

1 技术分析

1.1 技术要求

水面支持布放回收系统安装在采矿船上,其设计主要满足预定海况下(最大作业海况5级)集矿子系统与水力提升子系统的布放、回收以及扬矿管连接等作业需求,同时满足生存海况不小于6级,抗风力不低于12级的要求。

1.2 总体技术方案

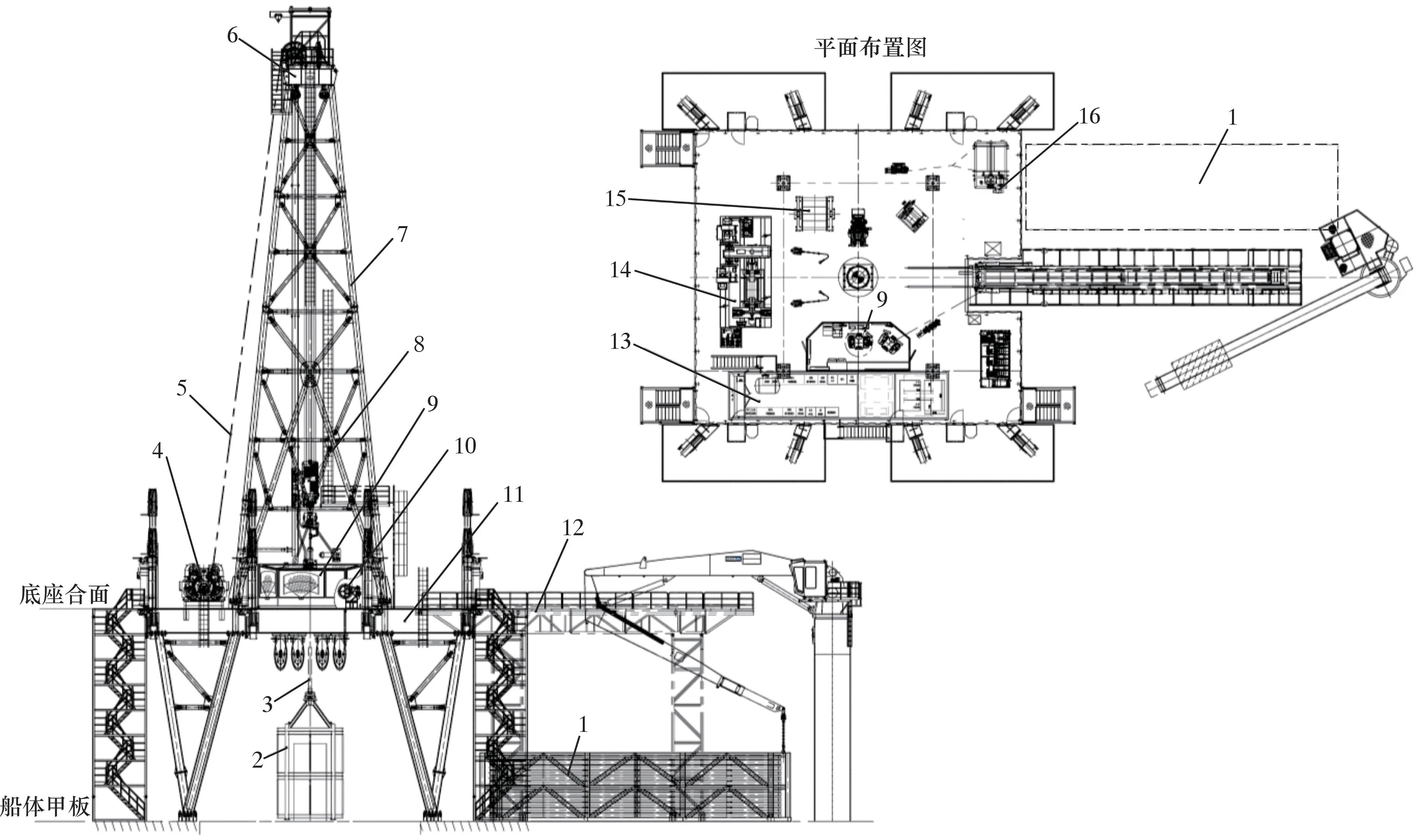

水面支持布放回收系统主要包括塔架及底座平台、提升系统、扬矿管自动化处理系统、集成控制系统、电控系统和其他辅助设备等。系统布置方案如图1所示。

图1 水面支持布放回收系统布置方案Fig.1 Scheme diagram of surface support placement and recovery system

采用塔架及底座平台作为系统的主承载结构,满足大吨位水下采矿设备布放回收作业能力和作业空间的需求。配置天车、提升绞车、一体式游车大钩、死绳固定器、钢丝绳等组成的多绳系提升系统,最大载荷能力4 500 kN,满足水下采矿设备提升下放的需求。配套抓管机、水平动力猫道、铁钻工、液压翻转吊卡、液压卡瓦、综合液压站等机械化设备,通过集成控制系统实现扬矿管全过程自动化输送及下放作业需求;采用双座椅水面集控室,分别操作绞车提升下放与扬矿管输送作业,实现了提升系统与扬矿管输送的独立高效操作。

电控系统接收船方2路690 V/50 Hz/3 P/3 W交流电,采用全数字式交流变频调速装置,由2台整流单元将交流母排上的690 VAC交流电转换成930 VDC直流电,输出到公共直流母排上(公共直流母排带绝缘检测系统);再由2台逆变单4元将直流母排上的930 VDC直流电转换成电压0~600 VAC、频率0~150 Hz连续可调的交流电,对绞车提升系统进行控制,其中绞车交流变频电动机采用一对一控制方式(该绞车为带一挡减速箱形式的绞车,采用2台1 000 kW交流变频电动机驱动),驱动系统拖动性能满足绞车传动要求。

配置外围设备监控单元、扩音对讲系统等其他辅助设备,配合完成整个布放回收系统的安全可靠作业。

1.3 主要技术参数

适应作业水深3 000 m;最大静载荷4 500 kN;提升绞车输入功率2 000 kW;提升系统绳系为6×7;钢丝绳直径38 mm;塔型井架有效高度32 m;底座台面高度/净空13.0 m/11.5 m;支撑盘通径1 257.3 mm;扬矿管处理系统适应管柱直径245.0 mm/273.05 mm;单根扬矿管长度9 m;管船柔性连接装置额定工作载荷4 000 kN;传动方式设计为AC-VFD-AC;电制690 V、380 V、220 V/50 Hz。

2 关键技术

2.1 水下采矿设备布放回收技术

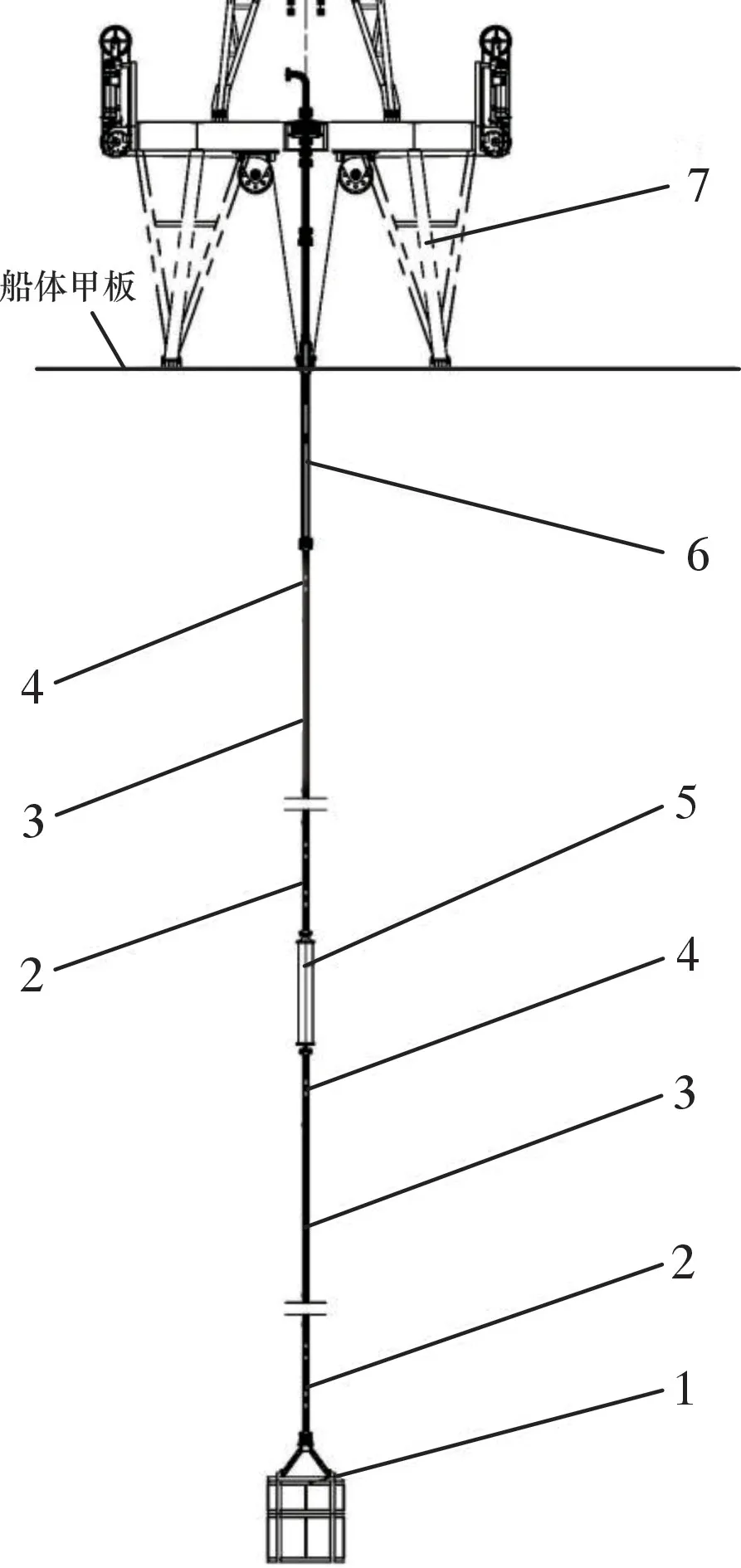

水下采矿设备主要包括集矿车、中继站、过渡短节、提升泵和扬矿管(若干)等,扬矿管的数量与水深有关,水越深需要的扬矿管数量越多。除集矿车通过采矿船尾部的A架进行布放回收外,其余设备均通过本系统进行布放与回收。布放与回收工艺设计主要考虑的因素有设备外形尺寸、设备质量和连接可靠性、布放回收快速高效性。考虑到中继站体积和质量大的因素,通过月池台车将中继站输送至底座平台底部井口中心,然后通过提升系统提起扬矿管与其连接进行布放;为了保证系统设备的安全可靠连接,中继站与扬矿管、扬矿管与提升泵均采用法兰螺栓连接;为了提高布放回收效率,扬矿管与扬矿管之间采用螺纹连接[5];为了节省前期准备时间,扬矿管采用双单根一立柱的形式。水下采矿设备系统连接如图2所示。

图2 水下采矿设备连接图Fig.2 Connection diagram subsea mining equipment

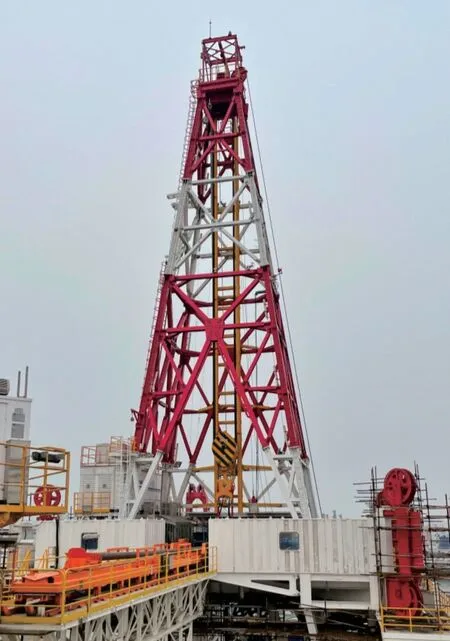

2.2 栓接式动态塔架设计

动态塔架采用塔形结构,由H型钢作塔架体立柱。整个塔架体由4根立柱和若干横、斜腹杆经高强度螺栓连成一个整体,具有承载能力大、整体稳定性好的特点,适用于深海复杂作业海况[6]。塔架依据API Spec 4F标准进行设计,最大静载荷5 850 kN,预留了升级空间。塔架净空高32 m,满足一体式游钩装置提升双单根扬矿管立柱进行作业的要求,并预留底座台面扬矿管的上卸扣操作空间和游动系统防碰高度空间。

塔架顶部用于安放天车。塔架靠船艏侧方向设计成V形结构,满足扬矿管的输送和传递作业。塔架靠船艉侧方向安装一体式游钩装置导轨,使得游动系统平稳有序地上提下放作业,从而保证水下采矿设备在井口连接时安全可靠。栓接式动态塔架如图3所示。

图3 栓接式动态塔架Fig.3 Bolted dynamic derrick

2.3 大跨距高台面底座设计

底座采用支腿桁架结构,由4个支腿和上座组成,具有高台面、大跨距的特点。每个支腿采用倒三角结构,整体稳定性好,满足大尺寸中继站的转运要求;上座为箱块式结构,台面开阔,便于工作人员在台面上操作,以及安装提升绞车、水面集控室、VFD房、综合液压站、井口设备、张紧器及其钢丝绳导轮等设备。底座依据API Spec 4F标准进行设计,最大额定静载荷5 850kN,预留了升级空间。底座净空高达11.5 m,综合考虑了中继站高度、月池台车高度和操作空间等。底座台面高度13 m,主要考虑井口中心承载以及钢丝绳式张紧器在台面安装并承载的要求。大跨距高台面底座如图4所示。

图4 大跨距高台面底座Fig.4 Large-span and high-platform base

2.4 一体式游车大钩设计

游车大钩采用一体式结构[7],主要由游车大钩、导向滑车、导轨总成、定位锁紧机构、吊环倾斜机构等组成。游车大钩依据API Spec 8C标准进行设计,最大静载荷5 850 kN,预留了升级空间。滑轮数7个。游车大钩设计有二维旋转结构,在采矿船随波浪横摇时,钩体和筒体可以相对旋转;在采矿船随波浪纵摇时,吊环相对钩体的副钩可以旋转,始终保持吊环、吊具和扬矿管处于竖直状态。定位锁紧机构和吊环倾斜机构可以实现吊环、吊卡和扬矿管自动前、后倾斜作业,配合动力猫道和铁钻工,实现自动化管子处理作业,极大减轻底座台面工人的劳动强度。一体式游车大钩如图5所示。

图5 一体式游车大钩Fig.5 Hook block assembly

2.5 双座椅水面集控室设计

水面集控室为布放回收系统的控制中心,融机、电、液、气、计算机及通信、人机工程等技术于一体[8],主要集成安装了室内配电系统、气控制系统、电传动控制系统、动力猫道控制系统、仪表系统、工业监视系统、盘刹控制系统等控制元件或显示终端。室内设计了主操作椅和辅助操作椅,主操作椅主要控制设备包括绞车、盘刹、工业监视系统、液压翻转吊卡、吊环倾斜机构、动力卡瓦铁钻工;辅助操作椅主要控制动力猫道。该集控室的设计实现了水下采矿设备布放回收操作和扬矿管自动化输送分别独立作业,提高了作业效率和安全性。双座椅水面集控室如图6所示。

图6 双座椅水面集控室Fig.6 Water surface center control room with double seats

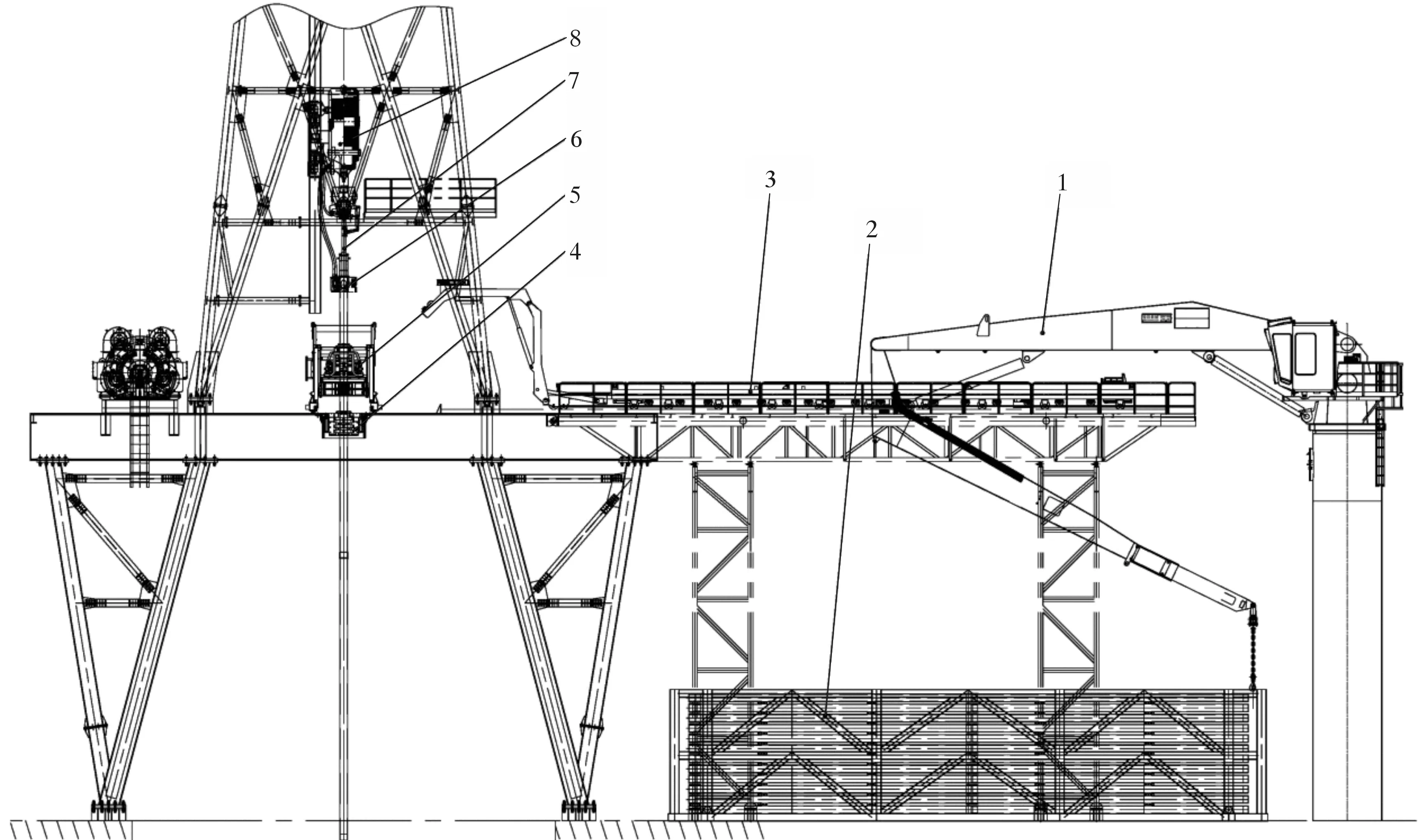

2.6 扬矿管自动化处理系统设计

扬矿管自动化处理系统[9-10]输送作业主要分为4个步骤:①扬矿管从船体主甲板到水平动力猫道。该过程配套折臂抓管机,完成扬矿管从储管架到水平动力猫道的调运,抓管机最大载荷达80 kN,水平动力猫道输送最大管柱重力100 kN。②从水平动力猫道到底座台面中心。该过程配套设备为水平动力猫道,水平动力猫道主车最大行程4 m,最大速度0.5 m/s。③从底座台面中心水平状态到竖直状态。该过程配套水平动力猫道扶正臂、一体式游车大钩和液压翻转吊卡,吊环最大前倾角度35°,完成扬矿管从水平到竖直的翻转。④扬矿管对接。该过程配套铁钻工、动力卡瓦和一体式游钩,完成扬矿管上卸扣作业。

上述过程中步骤①由折臂抓管机自带的操作室独立完成,步骤②、步骤③、步骤④在水面集控室进行集成操控。另外还需配置综合液压站,为各液压设备提供液压源。扬矿管自动化处理系统布置如图7所示。

图7 扬矿管自动化处理系统布置图Fig.7 Layout diagram of automatic operation system of lifting pipe

3 验证与试验

3.1 分析计算

布放回收系统塔架、底座设计计算遵循美国石油学会APISpec 4F(第4版)标准及美国钢结构学会AISC(335—1989)中的有关规定。本文采用有限元分析软件ANSYS,分别对操作工况和风暴工况进行了强度及稳定性校核计算。

计算结果表明,所有工况下塔架、底座的结构强度及稳定性均符合要求,其中操作工况下最大UC值为0.877(API Spec 4F标准允许UC值为1),风暴工况下最大UC值为0.95。塔架及底座主体结构模型如图8所示。

图8 塔架、底座主体结构模型Fig.8 Main structure model of derrick and base

此外,还对布放回收系统中的一体式游车大钩承载能力及抓管吊机抓管作业进行分析计算,结果均满足现场作业要求。

3.2 厂内试验和码头试验

布放回收系统研制完成后,在宝鸡石油机械有限责任公司试验井场进行了主承载结构的型式试验和系统出厂功能试验,主要有塔架及天车型式试验、底座型式试验、一体式游钩型式试验、提升绞车型式试验;系统防碰、急停、互锁、报警功能试验,液压系统控制功能试验,液压翻转吊卡、液压卡瓦等功能试验,以及提升绞车运行试验等。厂内组装试验现场如图9所示。型式试验载荷从3 500 kN开始,每个载荷值加载3次,每次加载保持3 min,然后依次递增500 kN载荷重复上述加载次数和时间,直到试验载荷值达到最大载荷5 850 kN,且只进行一次最大载荷值的加载试验。试验中塔架及底座最大测试应力196 MPa,天车中心线与底座台面中心的位置度20 mm;提升绞车的最大快绳拉力试验载荷为480 kN,试验后提升绞车主承载件关键焊缝完好,刹车系统无变形。系统各项功能性试验过程正常,符合设计要求。

图9 厂内组装试验现场Fig.9 Factory assembly test site

布放回收系统出厂后在张家港码头完成了装船作业,码头组装试验现场如图10所示。

图10 码头组装试验现场Fig.10 Dock assembly test site

进行了单元部件功能试验及系统联合调试试验,主要有提升绞车、液压翻转吊卡、吊环倾斜装置、液压卡瓦、液压扳手、抓管吊机等设备功能试验,系统防碰、急停、互锁、报警功能试验,扬矿管对接和拆卸试验;以及布放回收系统联合调试试验。其中双单根扬矿管立柱从储管架至井口中心与井口处的扬矿管完成对接时长约170 s。试验各项指标满足现场作业要求。

4 结论

(1)设计的法兰螺栓连接和螺纹连接搭配的水下设备连接工艺,既保证了水下设备间连接的可靠性,又可提高水下设备布放回收的效率。

(2)系统可实现扬矿管从管柱堆场到井口中心全过程自动化输送作业,自动化程度高,提高了作业的安全性,减轻了工人的劳动强度。

(3)研制的布放回收系统整体性能优越,满足作业水深3 000 m,最大作业海况5级、生存海况不小于6级,抗风力不低于12级的深海采矿作业要求。

(4)布放回收系统集成设计、关键设备制造工艺、系统试验验证等相关技术,可为其他吨位级别的采矿船布放回收系统设计与制造提供参考。