大负荷涡带压力脉动机理研究及其在周宁水电站的应用

2022-12-08吴金荣赵立策徐洪泉

吴金荣,王 蒙,赵立策,徐洪泉

(1.华电宁德电力开发有限公司,福建 宁德 352100 2.中国水利水电科学研究院,北京 100038)

0 引 言

涡带压力脉动会引起混流式水轮机机组强烈振动,造成尾水管撕裂、转轮叶片产生裂纹或断裂等危害,是混流式水轮机遇到最多的稳定性问题[1-2],涡带压力脉动涡带压力脉动大多发生于部分负荷工况,少部分发生于额定或超负荷工况。

为解决混流式水轮机涡带压力脉动问题,国内外均开展了大量研究工作,对部分负荷偏心螺旋形涡带压力脉动的频率及幅值特征进行探索研究[3]。特别是伴随着CFD技术的深入发展及广泛应用,以及数控加工技术的大量应用,大中型水轮机的涡带压力脉动幅值得以大幅度降低,新开发水轮机压力脉动幅值进一步降低。但这些研究还不够深入,缺乏对涡带压力脉动产生、发展机理的研究,所提减轻措施也多局限于限制运行范围、增强转轮刚强度、采用更好材料和泛泛的优化转轮流道等,无法获得针对性强、有的放矢的减振措施。对于大负荷工况的直涡问题中的频率及力学特征、产生机理研究较少。

本文以周宁水电站遇到的稳定性问题为导向,以水轮机模型稳定性试验为突破口,结合电站稳定性试验结果,对大负荷鼓形涡压力脉动的频率及力学特征进行研究分析,探讨其产生及传播机理,对周宁水电站的稳定性问题根源提出了建议。

1 周宁水电站稳定性问题简介

1.1 电站概况

福建省周宁水电站始建于2001年12月,安装2台125 MW混流式水轮发电机组,2005年5月投产发电。电站主要参数为:水轮机额定出力Pt=127.6 MW,额定流量Qr=34.53 m3/s,额定水头Hr=400 m,额定转速n=428.6 r/min,最高水头Hmax=437.2 m,最低水头Hmin=388.8 m,水轮机安装高程183.7 m,尾水吸出高程Hs=-10.2 m,转轮直径D1=2.928 m,转轮叶片数Zr=15+15。

1.2 电站遇到的主要稳定性问题

1.2.1 转轮叶片掉落问题

2014年10月和2019年6月,1号水轮机转轮同一叶片的同一位置有碎片掉落,转轮掉块后照片如图1所示。

图1 转轮叶片掉块状况

1.2.2 尾水管底板撕裂问题

2台机均发生过尾水管底板撕裂,1号机1次,2号机4次,撕裂后状况如图2所示。

图2 尾水管底板撕裂状况

1.2.3 其他稳定性问题

1号机负荷在80 MW以下及机组额定出力125 MW以上压力脉动较大,尾水管最大压力脉动为85.9 kPa,负荷125 MW附近噪声增大明显。

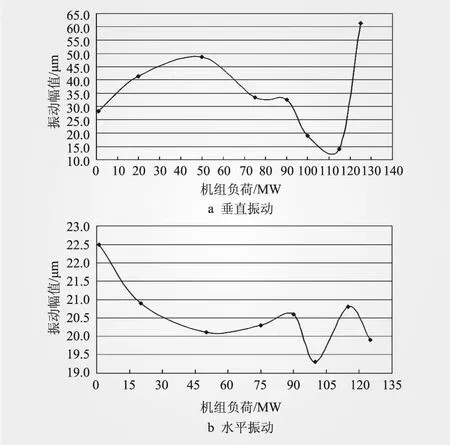

2007年稳定性试验报告因2号机大负荷稳定性差而建议限制在80~120 MW运行;2010年2号机稳定性试验发现上机架垂直振动达61.4 μm,超过标准规定值(40 μm),发生于额定出力工况,如图3所示。很显然,上机架水平振动幅值比垂直振动幅值小得多,其125 MW工况不仅没有抬升,反而大幅度降低。说明振动源是一垂直方向作用力。

图3 上机架垂直/水平振动随负荷变化曲线

1.3 不稳定问题特征

(1)不稳定工况主要出现在大负荷工况下。

(2)发生的转轮叶片掉块及尾水管底板撕裂等故障都发生在转轮出水边。

(3)从破坏力方向分析,无论是转轮掉块还是尾水管底板撕裂,其破坏力都和径向力关系不大,其主要来源于垂直方向的作用力。

2 大负荷涡带压力脉动模型试验研究

2.1 模型试验方法简介

模型试验研究侧重于压力脉动机理,不要求和周宁水电站现有水轮机转轮和流道参数的几何相似,主要参数对比见表2。

表2 模型试验与电站主要几何参数对比

在每一个试验工况,在采集记录工况参数、压力脉动结果的同时在尾水管进行转轮出水边及尾水管空化状况拍照,以了解尾水管涡带等空化空腔对各测点压力脉动的影响。

在2个阶段的模型压力脉动试验中,均进行了变负荷压力脉动试验和变空化系数压力脉动试验,本文主要研究大负荷工况。

2.2 模型试验结果

2.2.1 变负荷压力脉动试验

2个阶段变负荷压力脉动试验均在确定的单位转速n11及电站空化系数σp条件下进行。

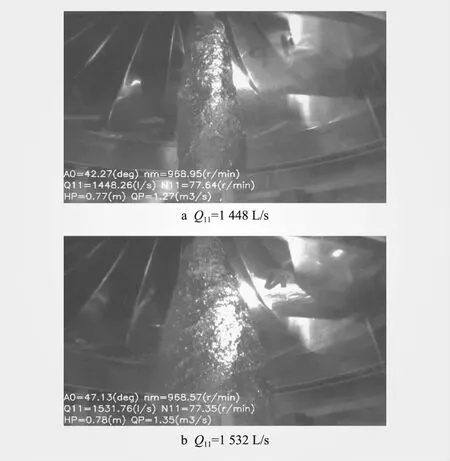

第一阶段试验n11=77.5 r/min,压力脉动相对幅值(ΔH/H)随单位流量Q11变化曲线如图4所示,各测点(图4中HC为蜗壳进口,HVS为活动导叶和转轮之间,HHCT为顶盖内,HD为尾水管锥管)压力脉动幅值在大负荷工况均有明显爬升。在该工况区域,尾水管均可见明显的涡带空腔属直涡,且Q11越大涡带空腔直径越大,如图5所示。其他单位转速也有类似规律,即大负荷工况的压力脉动幅值基本上随涡带空腔直径增大而增大。

图4 第一阶段试验压力脉动幅值随单位流量变化曲线(n11=77.5 r/min)

图5 大负荷工况尾水管观测照片(n11=77.5 r/min)

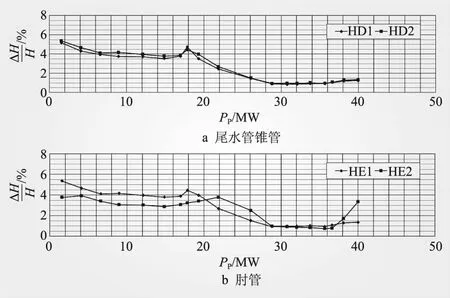

第二阶段试验变负荷压力脉动试验结果如图6所示,同样在大负荷工况随负荷PP增大尾水管锥管(HD)压力脉动幅值略有增高,但只有肘管外侧测点HE2幅值大幅度上升。

图6 第二阶段试验尾水管测点压力脉动幅值随负荷变化曲线(n11=76.8 r/min)

图7是图6试验曲线中右数第三工况及第一工况的尾水管观测照片。很显然,真机出力PP=40.6 MW的涡带空腔直径(见图7b)比PP=36.6 MW工况(见图7a)大得多,与图6所示的HE2陡升相对应。

图7 尾水管空化观测照片(n11=76.8 r/min)

2.2.2 变空化系数压力脉动试验

2个阶段均进行了大负荷变空化系数压力脉动试验,第一阶段的试验结果可见文献[4],其压力脉动最大值多出现在低空化系数工况,而这些工况均为鼓形涡直径较大者。

第二阶段模型试验选择一个大负荷工况(n11=76.8 r/min,Q11=0.98 m3/s)进行了变空化系数压力脉动试验,压力脉动相对幅值ΔH/Hm(Hm为模型试验水头)随空化系数σ变化曲线如图8所示(图中HVS为活动导叶和转轮之间,其后的+X、-X均表示方向;HD为尾水管锥管,HE为尾水管肘管)。最大和最小2个空化系数下尾水管鼓形涡空腔状况如图9所示,其余空化系数下鼓形涡空腔直径随σ减小而逐渐增大。

图8 压力脉动幅值随空化系数变化曲线

图9 尾水管锥管空化状况照片(n11=76.8 r/min,Q11=0.98 m3/s)

很显然,随着空化系数减小,鼓形涡空化空腔直径逐渐加大,尾水管肘管外侧(靠近尾水管底部)测点HE2压力脉动幅值逐渐增高。无叶区二测点(HVS+X和HVS-X)在其他空化系数稍有降低,但在最小空化系数幅值陡升。尾水管另外3测点压力脉动幅值变化不大。

与变负荷试验相同,HE2测点压力脉动幅值最大,随空化系数变化最明显。鼓形涡属直涡,HE2测点离鼓形涡最近,鼓形涡对该测点影响也最明显。

2.3 大负荷鼓形涡压力脉动危害及产生机理

2.3.1 鼓形涡压力脉动危害机理

既然鼓形涡属直涡,根据涡带空腔受力平衡方程[5]及文献[4]分析,图9a所示的大直径鼓形涡比图9b所示的细直涡更直,涡带空腔偏心旋转的偏心距更小。按常规分析,压力脉动幅值多随偏心距大小而增减,大直径鼓形涡压力脉动幅值应因涡带偏心距小而低于细直涡。但是,为什么鼓形涡概况反而比细直涡工况的压力脉动幅值更大呢?主要是因为鼓形涡压力脉动幅值增大和偏心力无关,大直径直涡—鼓形涡空腔还存在另外一种运动,即空腔体积的膨胀-收缩运动[6]。空化空腔的膨胀-收缩甚至膨胀-溃灭现象在其他水力机械中也常遇到,如贯流式水轮机的叶片端面间隙空化引起的叶片频率压力脉动[7],水泵水轮机导叶前脱流旋涡空化引起的多倍叶片通过频率压力脉动[8]。根据细致的模型试验观察,鼓形涡空腔直径存在程度不同的变化,其空腔体积周期的膨胀-收缩,在鼓形涡直径较粗的工况多伴随着涡带空腔下部液面的上下窜动现象。是空腔体积的变化引起周围水体往涡带空腔的汇聚或发散离开,将疏密波向外传播,产生了大负荷压力脉动。

在第二阶段模型试验中,选择一鼓形涡工况(n11=76.8 r/min,Q11=980 L/s,σ=0.09)对鼓形涡空腔进行了高速摄影研究,其拍摄速度为1 200帧/s。由于高速摄影需要强光,照片中没有呈现出肉眼观察中可见的液面上下窜动现象,但通过照片中空腔尺寸的比较可发现空化空腔直径的大小变化及最小直径(简称“束腰”)位置的上下移动,如图10所示。图10a“束腰”位置偏上,涡带较细;图10b“束腰”位置下移,涡带稍粗;图10c“束腰”位置又有所上移,涡带直径减小,可部分反应出涡带空腔尺寸的周期性变化。

图10 鼓形涡高速摄影照片

2.3.2 鼓形涡膨胀收缩产生机理

需要说明的是,无论是高速摄影(见图10)还是试验过程中的照片(见图5、7及图9),因兼顾观察叶片出水边状况,均未能将涡带拍全。即使用手机向下倾斜拍摄的所谓全景照片(见图11)也没有拍全鼓形涡全貌,因为其下部很大一部分在不透明的肘管内。

图11 鼓形涡全景照片

由图11可知,鼓形涡空腔下部远不如上部“规范”,其空腔直径变细,在更细的尾端变弯曲,存在明显的“摆尾”现象。当涡带空腔尾部和肘管边壁某高压位置碰触时,会在边壁碰撞产生高压和涡带空腔内吸力的共同作用下,将涡带空腔底部水体吸入空腔,在空腔内产生液面上升现象;液面上升到一定高度后,水体重力大于空化空腔吸力,液面逐渐下降;液面下降又造成空腔内吸力增加,当摆尾空腔再次经过边壁高压位置时,会造成涡带空腔内液面再次上升。如此循环,就会在涡带空腔内因水面上升、下降而产生压力脉动。

据文献[4]所述,偏心涡带引起的压力脉动频率取决于涡带公转的频率,而公转频率取决于转轮叶片出口环量Cu。在大负荷工况,转轮内侧出口环量是负环量(见图12,图中r为测点半径,R为锥管半径,a0为导叶开度,Cu0为Cu与2gH的比值,H为水头,g为重力加速度)。该环量带动鼓形涡下部的偏心小涡带因靠近肘管边壁而触发涡带空腔内液面窜动,引起以环向流速为频率的压力脉动。

图12 转轮出口流速环向分量沿半径分布

尽管大负荷工况旋转中心附近环向流速分量Cu绝对值比较低,但由于转轮在小半径处的旋转速度U(U=2πr·ω,其中ω是转轮旋转角速度)也比较低,Cu/U并不算太低。在2个阶段的模型试验中,鼓形涡压力脉动主频大致为0.29~0.44倍转频。

3 研究成果在周宁水电站的应用

3.1 周宁水电站稳定性问题主要危害源分析

综合周宁水电站原模型试验及本研究进行的两个阶段模型试验,可基本确认该电站所遇转轮掉块等稳定性问题的主要危害源为大负荷鼓形涡压力脉动,其主要理由为:

(1)产生转轮叶片掉块、尾水管底板撕裂的主要作用力是轴向力,大多数不稳定工况振动超标是垂直振动,与大负荷鼓形涡压力脉动主要振动方向一致。

(2)周宁水电站振动超标工况大多数在大负荷工况,与鼓形涡空化空腔产生工况一致。

(3)周宁水电站现运行水轮机模型试验时在尾水管进行了空化及涡带状况观测拍照,在部分大负荷工况拍下了鼓形涡照片(见图13),说明现在模型试验观测到的状况与周宁应用转轮模型观测结果非常一致,电站存在发生鼓形涡压力脉动危害的现实可能性。

图13 周宁水电站转轮模型试验尾水管观测照片

3.2 转轮叶片掉块原因分析

鼓形涡空腔的膨胀-收缩及空腔内液面的上下窜动会直接导致涡带空腔的膨胀-收缩,向周围水体传播疏密波,上传到转轮叶片引起叶片的垂直振动。如该作用力足够大,也可能造成叶片断裂。

周宁水电站现采用15+15长短叶片转轮,转轮制造采用叶片模压成型工艺,上冠和下环均为叶片留根再与模压叶片焊接成型,按常理不应产生叶片掉块现象。经分析,认为有如下几个原因:

(1)转轮大负荷空化系数偏大(100%出力时初生空化安全系数ki=σp/σi=0.856,110%出力时ki=0.97),无法做到无空化运行,转轮出水边压力偏低,易空化,造成鼓形涡空腔尺寸大(见图13),引起的垂直方向压力脉动幅度大。

(2)转轮叶片虽然多达30个,但在出水边承受交变作用力的只有15个长叶片,有效受力面积低于同样叶片数的常规转轮及叶片数远少于30个的常规转轮,长叶片出水边承受局部压力偏大。

(3)叶片多达30个,转轮直径(进水边直径D1=2.928 m,出水边直径D2=1.759 m)不算大,流道比较拥挤,长叶片出水边相对(和15个常规叶片相比)较薄,刚强度偏低。

(4)第一次掉块原因,掉块叶片初始加工有缺陷或叶片受到异物撞击造成局部损伤。

(5)补焊处理后掉块原因,叶片焊缝处是薄弱环节,存在残余应力,流道存在加工偏差,或表面处理不平整、不光顺、有划痕等。

因此,对于类似周宁的高水头电站,在转轮直径不是很大的情况下,如转轮没有条件进行模压制造,不推荐采用长短叶片转轮。

3.3 鼓形涡压力脉动对尾水管底板的危害

如图11所示,鼓形涡空腔很长,可直达尾水管肘管甚至尾水管底部。鼓形涡空腔因碰壁(或触底)而引起的空腔膨胀-收缩循环及空腔内液面上下窜动,可能在尾水管底部施加一吸力-压力交替变化的压力脉动。由于涡带空腔面积比较大,接近于绝对0压力的空化压力会给底板带来巨大吸力,而液面下降又会给底板以巨大压力,该交变力会逐渐使底板脱离混凝土,造成了尾水管底板疲劳破坏。

4 结 论

综上所述,可得如下结论:

(1)研究采用压力脉动试验和尾水管空化状况拍照相结合的创新方式,建立了压力脉动幅值与尾水管涡带空腔之间的对应关系,为探寻压力脉动发生机理开创了新途径。

(2)大负荷鼓形涡的主要危害方式是轴向振动,其源自于鼓形涡空腔的膨胀-收缩及严重空化条件下涡心液面的上下窜动。

(3)周宁水电站存在的主要稳定性问题是大负荷鼓形涡压力脉动引起的,大负荷垂直振动,转轮掉块及尾水管撕裂等均和其有关。