预燃室结构参数对汽油热射流发展特性影响*

2022-12-08解方喜王金港窦慧莉李佳星

解方喜,王金港,窦慧莉,李佳星,王 斌,洪 伟

(1.吉林大学,汽车仿真与控制国家重点实验室,长春 130022;2.吉林大学汽车工程学院,长春 130022;3.一汽解放汽车有限公司商用车开发院,长春 130000)

前言

点火系统是点燃式发动机的关键核心部件之一,其对发动机动力性、经济性和排放性等均有非常显著的影响和作用。预燃室热射流点火是当前高性能点火系统发展的一个重要技术方向,相比常规火花塞点火系统,预燃室热射流点火系统可显著提高主燃室混合气获得的点火能量,并实现多点点火,进而使得主燃室混合气燃烧速率与燃烧稳定性提升、稀燃极限增大,具有大幅改善发动机燃烧和排放性能的潜力[1-2]。

预燃室结构优化设计是热射流点火系统开发的关键,若预燃室结构参数匹配不当,不仅无法达到高效应用的目的,甚至会致使发动机某些性能指标恶化。文献[3]中指出降低预燃室喷孔直径能提高天然气发动机的燃烧速率,但当喷孔的直径降低到一定阈值以后,会使稀燃条件下的燃烧速度减缓,燃烧稳定性恶化。文献[4]中发现当预燃室容积较小时理想的射流难于形成,在一定范围内增大预燃室容积可使主燃室获得更高的点火能量;但当预燃室容积过大,主燃室着火将早于射流喷射结束,燃烧效率降低。文献[5]和文献[6]中研究了预燃室若干结构参数对大缸径天然气发动机燃烧过程的影响。结果表明,喷孔总截面积相同的情况下,喷孔数量较多、孔径较小时会引发较高的节流损失,而喷孔数量较少时,射流火焰的强度和广度难以得到保证。文献[7]中同样指出虽然喷孔数量、大小、夹角等方面的结论与他人研究工作在定性上基本一致,但在定量上仍存在显著差异。此外,还有一些学者基于定容燃烧弹、光学发动机等针对不同预燃室结构下的混合气形成、热射流引燃和燃烧特性进行了探究,并获得了很多有价值的结论[8-12]。

本质上,预燃室热射流点火系统主要依靠其形成的热射流引燃和控制主燃烧室的燃烧过程,进而热射流自身高质量形成和组织会对主燃烧室燃烧过程乃至整机性能都会起着决定性的影响和作用。然而,当前国内外相关预燃室结构参数的研究主要集中于其对发动机燃烧和排放等宏观性能的影响方面,对于热射流自身发展和演变过程缺乏系统认识和了解。故而,本文基于一可视化定容燃烧弹利用Converge软件建立了汽油热射流发展和演变历程仿真模拟平台,同时,进一步细致探讨了预燃室上部结构形式及下部面容比和截面比等关键结构参数对热射流特性的影响,以期为热射流高效组织与预燃室结构优化设计提供指导。

1 仿真平台的搭建

1.1 研究对象与网格划分

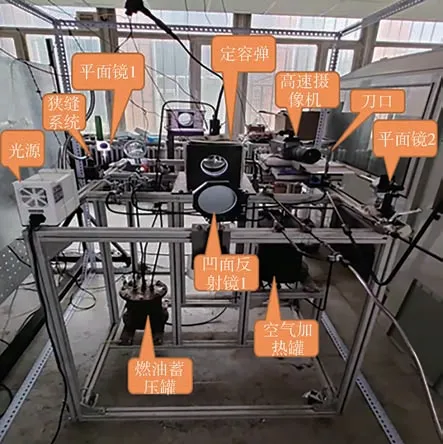

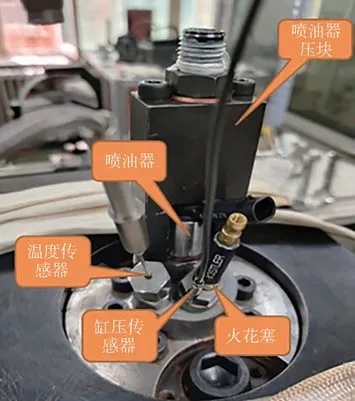

为聚焦对热射流发展和演变历程的研究,本研究开发了可视化定容燃烧弹系统。该定容燃烧弹主燃室内部的空腔为两个相交的圆柱体,在定容燃烧弹两侧以及底部装有圆柱形石英玻璃,石英玻璃的直径为132 mm,厚度为52 mm。因定容弹两侧面装有透明玻璃,故可采用纹影系统对热射流图像进行采集。图1所示为预燃室高能点火系统热射流特性试验台架的实物图,在预燃室顶部放置有独立燃料供给和点火系统(见图2)。同时,本文的试验研究使用95#汽油进行。

图1 可视化定容燃烧弹试验平台

图2 预燃室点火系统安装实物图

采用Proe软件对定容燃烧弹几何模型进行了绘制,绘制完成后将其导入Workbench软件中,生成表面网格。在进行网格无关性验证的基础上,确定基础网格尺寸为4 mm×4 mm×4 mm,并根据温度和速度梯度进行自适应网格加密,最高加密等级为3级。此外,在火花塞附近和整个预燃室分别进行了5级和3级固定加密,相应位置的最小网格尺寸分别为0.125和0.500 mm。所述网格加密策略可使计算结果收敛,采用更小的基础网格尺寸和更高的加密等级后,缸内压力计算结果的差异小于3%。

1.2 数值模型

RNGk-ε模型适用于不同的雷诺数,计算精度高而且耗费的时间少,本文计算过程中选用RNGkε模型进行湍流的模拟。燃烧模型选取的准确性会直接影响到缸内压力和温度的变化,本文选用SAGE模型对燃烧过程进行模拟,利用异辛烷作为汽油模拟表征燃料,该机理通过对48种化学组分和152个基本化学反应进行求解计算[13]。预燃室内部的混合气需要火花塞进行点燃,Converge仿真软件中采用Source∕Sink modeling模型来模拟火花塞点火的过程。本文在火花塞间隙处构建了一个直径为1.5 mm的球形区域,来建立能量堆积模型。

1.3 模型验证

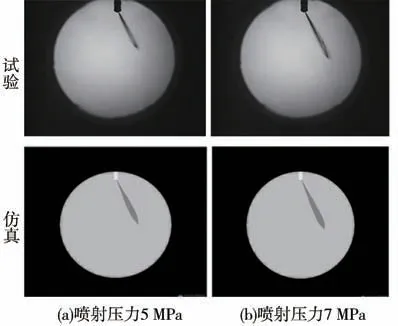

图3所示为喷射压力5与7 MPa、环境背压为0.1 MPa下的汽油喷雾特性试验与模拟结果对比。从图中可以看出,试验与仿真的喷雾贯穿距和形貌基本相同,所选用的喷雾模型较为合理,可以用于预燃室内部混合气形成的仿真计算研究。

图3 试验喷雾图像和仿真喷雾图像的对比

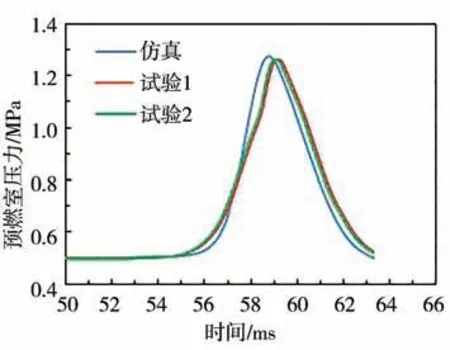

同时,研究中针对353 K定容燃烧弹初始环境温度、0.5 MPa初始环境压力、5 MPa喷射压力、1.5 ms喷射持续时间、55 ms油气混合时间条件下的预燃室内燃烧压力和热射流发展特性进行了测试。仿真研究中设置点火时刻与试验的放电控制信号时刻相同。图4所示为仿真的预燃室压力与试验的预燃室压力对比,在图中给出了2组试验测试结果。从图中可以看出,两次试验曲线具有很好的重复性,且仿真曲线与试验曲线的趋势基本一致。

图4 试验与仿真的预燃室压力对比图

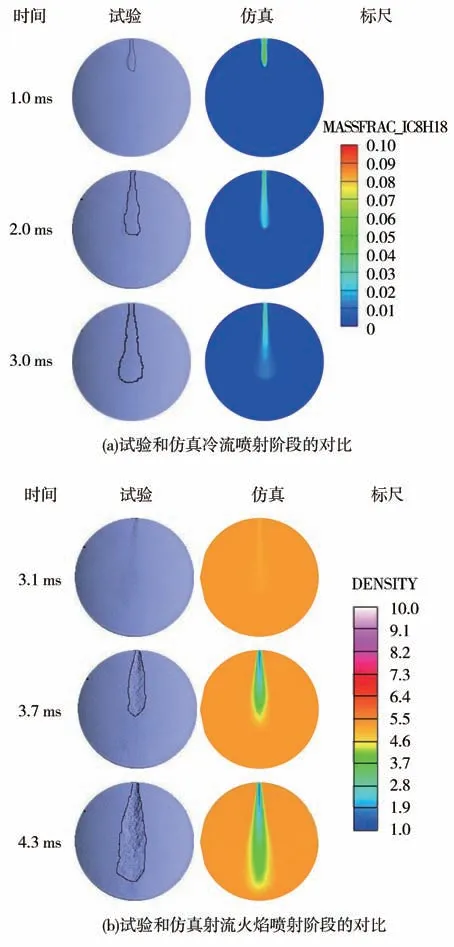

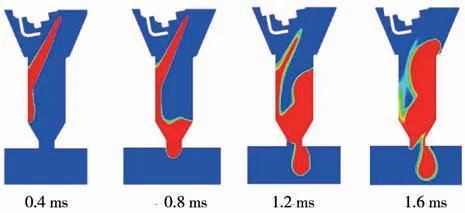

当预燃室内的混合气被点燃后,会存在一部分未燃混合气因预燃室内部压力的急剧升高而被压入主燃室内,研究者将这部分喷入主燃室内的未燃混合气称之为冷流。当冷流喷射阶段结束后,射流火焰通过射流喷孔喷入主燃室内,从而引起主燃室内部密度发生剧烈变化。图5所示为点火后不同时刻试验纹影图像与仿真图像的对比图。从图中可以看出,在冷流喷射阶段与射流火焰喷射发展阶段,试验图像与模拟计算图像均吻合较好。

图5 试验图像与仿真图像的对比

综合对比试验和仿真的预燃室内部压力曲线以及主燃室内纹影图像,可以看出仿真结果与试验结果基本一致,从而验证仿真所选用模型的准确性较高,可用于本文的模拟仿真研究。

1.4 预燃室结构研究方案

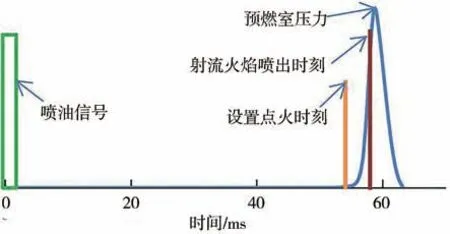

在本文研究中,定容燃烧弹的初始环境温度设置为600 K,初始环境压力为1 MPa,喷射压力为15 MPa。图6所示为热射流计算的喷油和点火设置时序图。在计算开始后即向预燃室内喷入燃油,喷油开始后55 ms设置火花塞点火。

图6 热射流计算的时序示意图

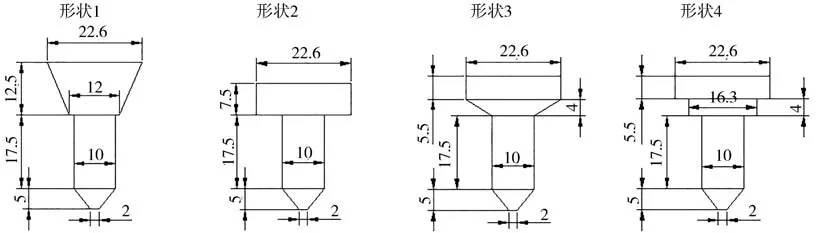

研究不同预燃室结构参数影响时,预燃室总容积保持不变。进行预燃室下部结构参数研究时,上部结构形式和容积保持不变(见图7形状1)。下部结构参数选取面容比和截面比两个参数进行了探讨。面容比定义为预燃室喷孔截面积与预燃室容积的比值,研究中预燃室整体结构保持不变,通过调整喷孔直径来改变预燃室面容比。截面比定义为预燃室喷孔截面积与预燃室下部圆柱截面积的比值,研究中喷孔直径设定为4.46 mm,通过调整下部圆柱截面积改变截面比,并且通过下部圆柱长度适应性调控实现预燃室容积不变。

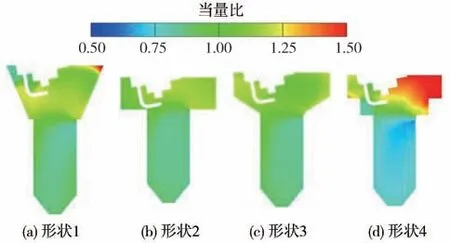

进行预燃室上部结构形式研究时,预燃室下部分结构参数保持不变,喷孔数量设置为1,喷孔直径为2 mm,且上部分最大孔径保持一致。图7所示为研究中选取的4种不同上部结构的预燃室示意图。形状1上部为圆台结构,形状2上部为圆柱结构,形状3上部为圆柱+圆台结构,形状4上部为圆柱+圆柱结构。

图7 不同上部结构预燃室的形状示意图

为更加直观地对比不同的预燃室形状下,射流火焰的贯穿距和面积的大小,运用MATLAB软件对温度高于700 K主燃室内射流火焰边界进行了提取,并计算出了相应的贯穿距和面积。

为便于对比分析,在进行预燃室燃烧过程研究中,选定点火时刻作为零点。对于热射流特性研究,考虑到对于不同预燃室结构其热射流物质从喷孔喷出时刻会存在差异,且在预燃室实际应用中射流物质从喷孔喷出时刻在一定程度可通过点火提前角进行调控;同时,主燃室的引燃和燃烧情况可能受热射流的贯穿距离和分布面积的影响更大,故而,选定射流火焰喷入主燃室时刻作为零点进行对比分析。

2 模拟结果分析

2.1 预燃室下部面容比对射流特性的影响

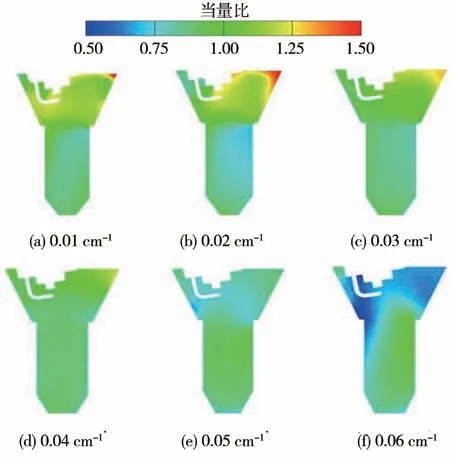

图8为喷油后50 ms时不同面容比的预燃室内当量比分布图。图9进一步给出了0.03 cm-1面容比下0.4-1.6 ms的当量比分布图。研究中燃油喷射量设置为1.8 mg。从图9可见,由于预燃室容积狭窄,燃油从喷油器喷出后会很快碰撞到对侧预燃室壁面,并在壁面导流和喷射动能推动下向预燃室底部运动。燃油运动到预燃室底部后,一部分燃油会从预燃室喷孔流出,进入到定容燃烧弹内;另一部分会在底部表面的引导下顺着喷油器同侧预燃室壁面向上移动和扩散。结合图8可以发现,面容比对预燃室混合气形成过程具有非常重要的影响,对于面容比为0.05和0.06 cm-1两个工况,其预燃室内燃油相较低面容比工况,混合气浓度明显降低,特别预燃室上部靠近火花塞位置。这主要是因为,在本文研究中主要通过调整预燃室喷孔流通面积来改变面容比,面容比越大,则喷孔直径越大,进而会造成运动到预燃室底部的燃油更多地进入到主燃室,使得预燃室内剩余的燃油量和气流运动强度降低。然而,从图8中还可以看到,当面容比较小时,在燃油喷射动能的推动下,燃油会更多地积聚于预燃室顶部,易造成预燃室顶部混合气较浓,特别是在壁面交界处。例如,对于0.01和0.02 cm-1两个面容比工况,点火时预燃室顶部仍存在当量比大于1.5的过浓混合气,其在一定程度也不利于预燃室燃油的充分燃烧和利用,容易造成发动机燃烧效率和部分有害排放物恶化。

图8 不同面容比预燃室内当量比分布图

图9 0.03 cm-1面容比下0.4-1.6 ms的当量比分布图

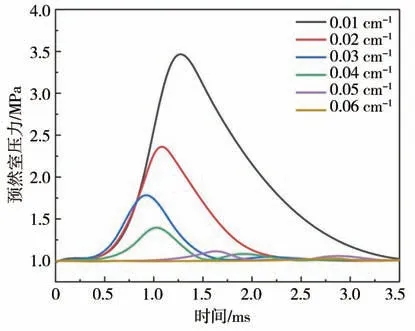

图10为不同面容比下预燃室内部压力随时间变化的曲线图。从图中可以看出,面容比在0.01~0.06 cm-1的范围内,面容比越小,预燃室内压力峰值越高。这是因为随着面容比的减小,即射流喷孔直径的减小,射流喷孔处的节流作用增强,同时,预燃室内的燃油量相对较多,所以在火花塞点火后,面容比小的预燃室内部压力峰值比面容比大的预燃室内部压力峰值要高。

图10 不同面容比下预燃室内压力变化图

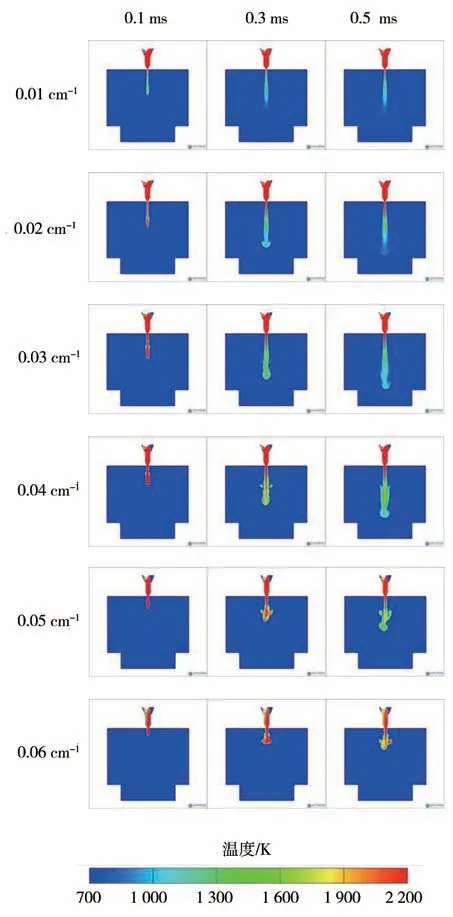

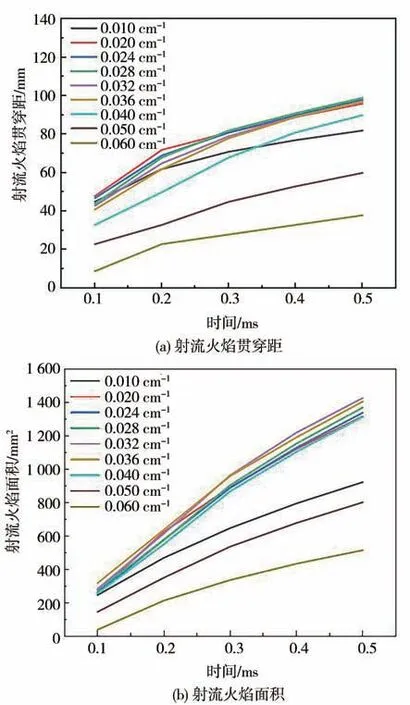

图11为不同面容比下主燃室与预燃室内的温度云图。图12为相应射流火焰在主燃室内发展与扩散的贯穿距和面积。由图可见,当面容比过大或过小时热射流在燃烧弹内的贯穿距离和分布面积均显著减小;当面容比在0.02-0.036 cm-1范围时,具有相对较高的贯穿距离和分布面积。这主要是因为,当面容比较小时,射流喷孔较小,喷孔节流损失较大,使得贯穿距离和分布面积降低;当面容比较大时,预燃室压力难于有效建立,且喷入预燃室的燃油会更多地进入主燃室内,使得预燃室内释放的能量较少。

图11 不同面容比下主、预燃室温度云图

图12 不同面容比下射流火焰贯穿距和面积

对于射流点火系统,射流火焰的分布面积越大在一定程度上越能发挥其“多点点火”的优势,故很大程度上可以认为面容比在0.02-0.036 cm-1范围内能使发动机获得较好的性能改善效果。同时,结合图12,对比0.02-0.036 cm-1面容比的各仿真工况点,还可以发现,当面容比较小时其射流发展前期具有相对较大的贯穿距离和较小的分布面积,然而,当面容比较大时其具有相对较小的贯穿距离和较大的分布面积。这在一定程度上意味着选用相对较小的面容比更有利于热射流在其轴向上的发展,进而对于缸径较大、缸内气流运动较强及主燃室混合气稀释度较高的燃烧系统可能会展现出更好的应用效果;对于较大面容比预燃室,其热射流在径向上的扩散范围更大,可能对于缸径较小、混合气浓度较低的燃烧系统更为适用。

2.2 截面比对射流特性的影响

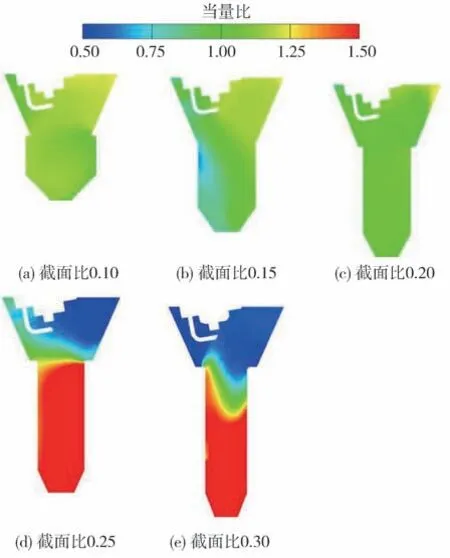

图13所示为喷油后50 ms时不同截面比下的预燃室内部当量比分布图。文中选取0.10、0.15、0.20、0.25和0.30 5个截面比进行了探讨,结合前文研究喷孔直径设定为了4.46 mm,进而其对应的预燃室下部直径分别为14.10、11.51、9.97、8.92和8.14 mm。同时,通过前文研究发现,当喷孔直径较大时,其预燃室内部喷射的燃油会有一部分流入定容燃烧弹内,故而,为保证此时预燃室内的混合气当量比在1附近,在该部分研究中预燃室内的燃油喷射量设定为2.0 mg。从图13中可以看出,截面比的不同会造成燃油在预燃室内的贯穿距、撞壁位置和燃油撞壁量不同,从而对预燃室内混合气的形成造成很大的影响。当截面比较小时,由于预燃室底部与顶部的距离也较短,使得燃油在预燃室壁面引流的作用下更容易运动到预燃室顶部,有助于促进预燃室内混合气的形成;然而,当截面比较大时,由于燃油传输距离加长,使得燃油难于运动到预燃室顶部,进而会造成预燃室顶部的燃油浓度明显下降。总体看来,对于0.10、0.15和0.20截面比的预燃室,在点火时刻其内部整体基本可形成质量较好的混合气;对于0.25和0.30截面比的预燃室,大量燃油会聚集在预燃室中下部位置,预燃室上半部分位置混合气浓度较稀,预燃室内形成的混合气均匀性较差。同时,也要注意到,当预燃室截面比较小时,油束与预燃室壁面碰撞位置将会更加靠近预燃室喷孔位置,进而可能会导致更多的燃油从喷孔流出,造成预燃室燃油量降低。

图13 不同截面比预燃室内当量比分布图

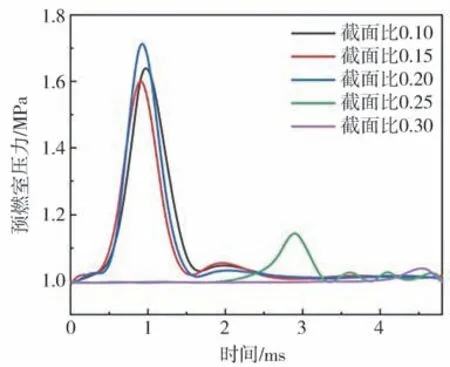

图14所示为不同截面比下预燃室内部压力随时间变化的曲线图。从图中可以看出,截面比为0.25和0.30的预燃室,其内部的燃烧效果变差。这是由于预燃室长度增加到一定值后,继续增加预燃室的长度,会造成预燃室内混合气形成的效果明显变差,火焰在预燃室内传播的距离明显变长,故造成燃烧效果变差。对于0.10、0.15和0.20这3种截面比预燃室,均能获得较高的缸内压力,但是相比而言,0.20截面比预燃室的燃烧压力更高,其在一定程度上可以认为0.20截面比预燃室内部燃烧性能更好、燃烧释放的能量更多。这可能是因为,对于0.10和0.15截面比预燃室,由于油束与预燃室壁面碰撞位置更加靠近预燃室喷孔位置,可能导致更多的未燃燃油从喷孔流出。

图14 不同截面比下预燃室压力对比图

图15为不同截面比下主燃室射流火焰的贯穿距和分布面积随时间变化的曲线图。从图中可以看出,随着截面比的增大,射流火焰的贯穿距和分布面积基本呈现出先增大后减小的变化趋势。0.15和0.20截面比预燃室能获得相对较大的贯穿距离和分布面积,当截面比降至0.10或增大至0.25和0.30时贯穿距离和分布面积均显著减小。其主要是因为,当截面比较高时会造成预燃室内混合气形成质量恶化,而当截面比较小时更多的未燃燃油会从预燃室喷孔进入主燃室内,使得预燃室的可燃燃油量降低。

图15 不同截面比下射流火焰贯穿距和分布面积

2.3 预燃室形状对射流特性的影响

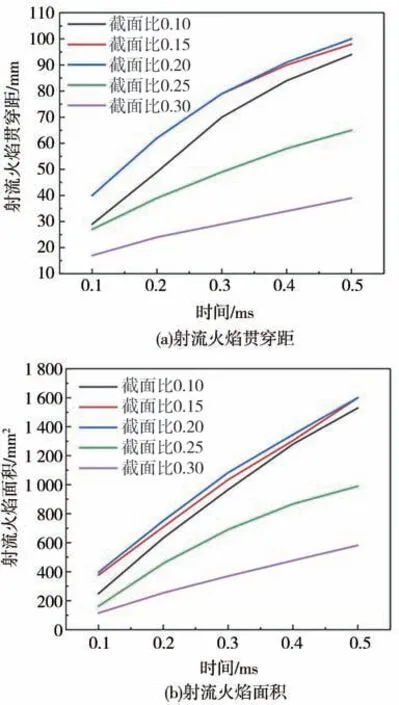

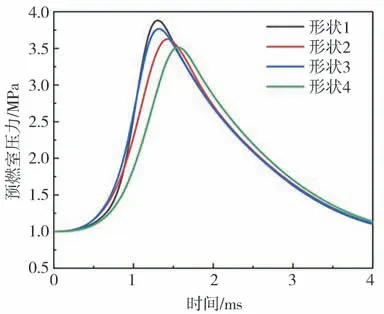

图16所示为喷油后50 ms时不同形状的预燃室内部当量比分布图。图17为不同形状下预燃室内部压力随时间变化的曲线图。研究中燃油喷射量设置为1.8 mg。由图17可见,形状1和形状3的预燃室燃烧压力相对较高,而形状2与形状4的相对较低。结合图16,对于形状4,其预燃室内部混合气形成质量较差,不利于预燃室内火焰的发展和传播,进而燃烧压力相对较低。对于形状2,虽然其预燃室内也具有较好的混合气形成质量,但是对比形状1和形状3,其上部和下部之间的过度角相对较小,基本成直角过渡,进而会造成其内工质流动流线会发生突变,可能会对预燃室上部火焰向下部传播起到了一定的阻碍和抑制作用,使得预燃室内火焰传播速度变慢。

图16 不同形状下预燃室内当量比分布图

图17 不同形状下预燃室压力对比图

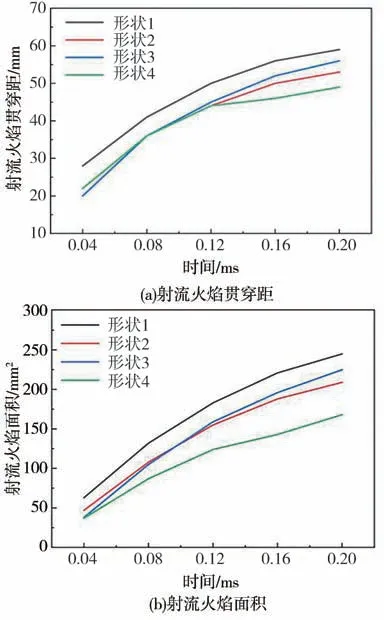

图18所示为不同预燃室上部结构形式对射流火焰贯穿距离和分布面积的影响。从图中可以看出,与预燃室内燃烧压力变化相类似,形状1和形状3的射流火焰的贯穿距和分布面积要明显大于形状2和形状4,其中形状四的贯穿距离和分布面积相对最小,在0.12 ms时间点处,形状4的分布面积分别较其他3种形状降低了32%、20%和22%,这主要是由于形状4的混合气形成和燃烧过程较为恶化。同时,相比形状2和形状3,形状1的射流火焰贯穿距离和分布面积相对较高,这可能是因为,形状2和形状3预燃室顶面降低,会造成更多的燃油从喷孔处流入到主燃室内,进而使得预燃室内的燃油量降低。此外,结合混合气形成和燃烧过程结果,在一定程度上可以推测出,尽量减少预燃室内部壁面的小角度剧烈突变,提升内部壁面的圆滑度与平顺性对预燃室点火系统性能提升具有积极的作用。

图18 不同预燃室形状下射流火焰贯穿距和面积

3 结论

本文中基于一可视化定容燃烧弹,利用Converge软件建立了汽油预燃室点火系统仿真模拟平台,并研究了预燃室整体面容比、下部结构截面比和上部结构形式等关键结构参数对预燃室混合气形成与热射流特性的影响,主要研究结论如下:

(1)随着面容比的增大,即射流喷孔直径的增大,射流火焰的贯穿距和分布面积均呈现出先增大后减小的趋势。面容比过小时,喷孔节流损失较大,不利于射流火焰在定容燃烧弹内的发展和传播;面容比过大时,预燃室内混合气形成质量恶化,且预燃室燃烧压力较低,致使贯穿距和分布面积较小。当预燃室面容比为0.02-0.036 cm-1时,能获得相对较大的射流火焰贯穿距和分布面积;同时,较小的面容比更有利于热射流在其轴向上的发展,较大面容比预燃室,其热射流在径向上的扩散范围更大。

(2)随着截面比的增大,射流火焰的贯穿距和分布面积基本呈现出先增大后减小的变化趋势。0.15和0.20截面比预燃室能获得相对较大的贯穿距离和分布面积。当截面比较高时预燃室内混合形成质量恶化、燃烧压力降低;当截面比较小时燃烧压力也有所下降。

(3)预燃室上部采用阶梯结构,其预燃室内混合气形成质量、燃烧过程及射流火焰的形成和发展均较将恶化;采用圆台结构能获得相对较好的燃烧压力和射流火焰贯穿距离与分布面积。进而,减少预燃室内部壁面的小角度剧烈突变,提升内部壁面的圆滑度对预燃室点火系统性能提升具有重要的积极作用。