致密化温度及界面类型对SiCf/SiC Mini复合材料结构与力学性能的影响

2022-12-08王铎陈招科何宗倍张瑞谦熊翔

王铎,陈招科,何宗倍,张瑞谦,熊翔

致密化温度及界面类型对SiCf/SiC Mini复合材料结构与力学性能的影响

王铎1,陈招科1,何宗倍2,张瑞谦2,熊翔1

(1. 中南大学 轻质高强结构材料国家级重点实验室,长沙 410083;2. 中国核动力研究设计院 反应堆燃料及材料重点实验室,成都 610213)

利用化学气相渗透(chemical vapour infiltration, CVI)在SiC纤维束中引入PyC(pyrolytic carbon, 热解碳)界面和(PyC/SiC)3多层界面,并分别在1 050 ℃和1 250 ℃下对含PyC界面SiC纤维束、1 050 ℃下对含(PyC/SiC)3多层界面纤维束进行SiC基体增密,制备出不同界面类型和基体结构的SiCf/SiC(continuous SiC fiber reinforced SiC matrix) Mini复合材料。研究界面类型和基体致密化温度对SiCf/SiC Mini复合材料微观结构和拉伸断裂行为的影响。结果表明,SiCf/SiC Mini复合材料内部纤维和基体间的界面清晰,界面厚度约300 nm。1 050 ℃致密化的PyC界面SiCf/SiC Mini复合材料的抗拉强度为174 MPa,脱黏主要发生在基体与界面之间。而(PyC/SiC)3多层界面SiCf/SiC Mini复合材料抗拉强度达到540 MPa,脱黏主要发生在亚层与亚层之间。PyC界面SiCf/SiC Mini复合材料随基体致密化温度升高,SiC基体从细小多孔的针状转变为粗大致密的层片状,晶粒尺寸和结晶度显著提高。1 250 ℃致密化的复合材料的抗拉强度为309 MPa,呈典型的脆性断裂特征。

SiCf/SiC Mini复合材料;化学气相渗透;界面;致密化温度;抗拉强度

SiCf/SiC复合材料,具有高比强、高比模、耐辐照、耐腐蚀和耐高温等优异性能,在航空航天、国防军工及核聚变等领域具有广泛的应用前景[1−4]。碳化硅纤维的引入虽可在一定程度上改善SiC陶瓷的力学性能,但高裂纹敏感度和低韧性仍是制约其应用的主要因素[5−8]。界面的引入可修饰纤维表面缺陷,为裂纹偏转提供通道,增加裂纹扩展势垒,提高断裂能,是充分发挥纤维增强增韧作用、改善纤维增强复合材料力学性能的有效方法[9−10]。CVI法是在纤维束复合材料中引入界面的常用方法,具有对纤维损伤小,界面厚度、结构和成分可控等优势[11−12]。采用CVI法,通过调控先驱体气体种类和顺序,可进行复合界面和多层界面的制备[13]。界面对SiCf/SiC复合材料性能影响显著,LIU等[14]在SiCf/SiC复合材料中引入了SiBN界面,复合材料的抗拉强度达到550.8 MPa;ZHAO等[15]采用先驱体浸渍裂解(precursor infiltration and pyrolysis,PIP)在3D SiCf/SiC复合材料中引入PyC界面,裂纹在经过界面时发生明显的偏转,复合材料抗弯强度达到330.2 MPa;DAI等[16]通过CVI在SiCf/SiC Mini复合材料内部分别引入单层BN界面和BN/SiC双层界面,单层BN界面样品抗拉强度达到478.6 MPa,双层BN/SiC界面样品抗拉强度则达到 638.1 MPa。

当SiCf/SiC复合材料作为包壳材料应用于核反应堆时,不仅要求良好的力学性能,还需具有高的结晶度[17−19]。沉积温度对SiC基体的微观结构有很大的影响,提升基体沉积温度可显著改善复合材料的结晶度,进而提高复合材料的性能。刘荣军等[20]在1 000~ 1 300 ℃沉积SiC涂层,发现随沉积温度升高,SiC涂层表面从光滑致密转变为粗糙多孔,涂层的沉积速度在1 200 ℃以下为化学动力学控制,1 200 ℃以上为质量转移控制。然而,目前关于界面类型和基体致密化温度对SiCf/SiC复合材料微观结构及性能影响的研究鲜有报道。本文采用CVI法在SiC纤维束中分别引入(PyC/SiC)3界面和PyC界面,然后对纤维束进行SiC基体致密化。研究界面类型和基体致密化温度对SiCf/SiC Mini复合材料微观结构和拉伸性能的影响,探讨不同界面类型SiCf/SiC Mini复合材料的拉伸断裂机制。研究结果可为SiCf/SiC复合材料的界面以及基体的结构优化提供参考。

1 实验

1.1 材料的制备

选用Cansas-Ⅲ纤维束(福建立亚新材有限公司产,纤维直径约14 μm)作为SiCf/SiC Mini复合材料的增强体,采用CVI工艺在SiC纤维表面制备300nm厚的PyC界面和(PyC/SiC)3多层界面。其中,PyC界面的制备以丙烯(C3H6)作为原料气体,氩气(Ar)作为稀释气体;(PyC/SiC)3多层界面的制备以甲基三氯硅烷(CH3SiCl3,MTS)为SiC的前驱体,Ar作为稀释气体,氢气(H2)作为MTS的载气和反应气体,PyC/SiC为循环单元。PyC界面及(PyC/SiC)3中PyC单层和SiC单层的制备工艺参数如表1所列。

采用CVI法对含PyC界面的纤维束和含(PyC/SiC)3界面的纤维束进行SiC基体增密,得到SiCf/SiC Mini复合材料。基体致密化工艺参数列于 表2。

1.2 性能表征

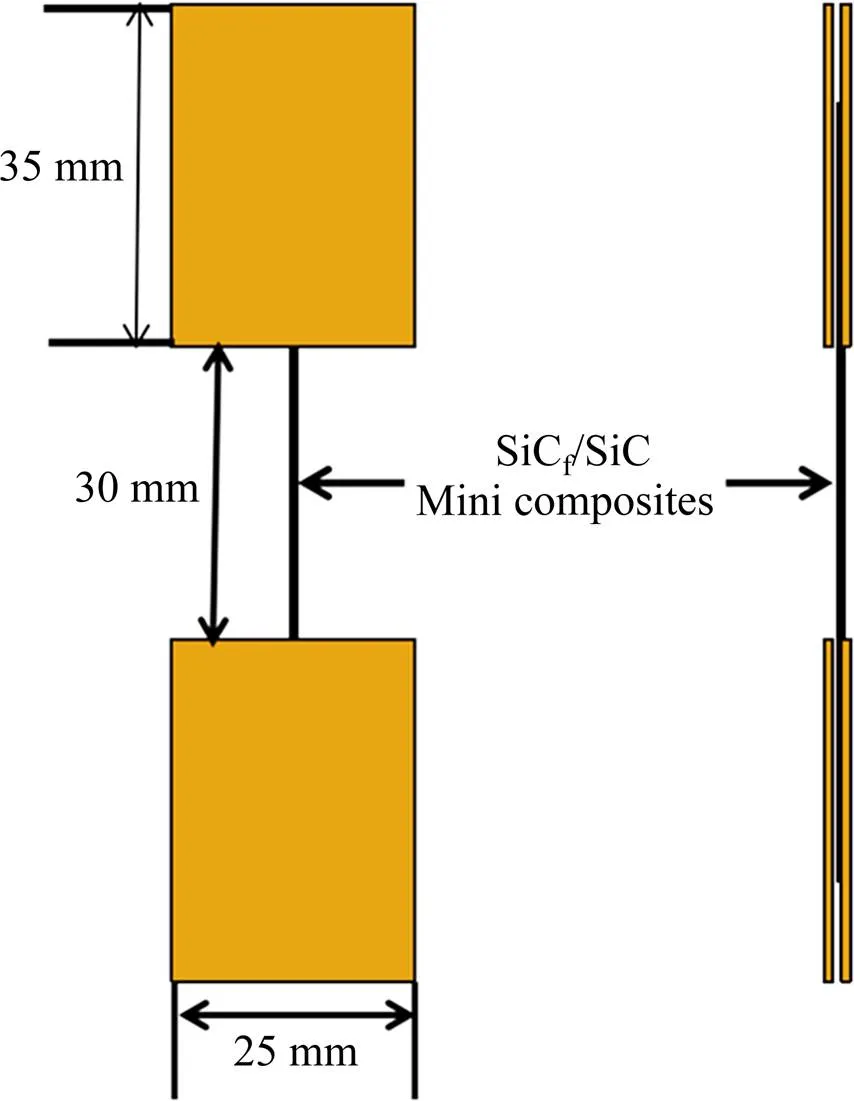

使用环氧树脂将SiCf/SiC Mini复合材料两端固定在尺寸为25 mm×35 mm×0.5 mm的纸板加强片上,制备拉伸试样,如图1所示。采用美国Instron 3369型电子万能拉伸实验机测试SiCf/SiC Mini复合材料的抗拉强度,测量标距为30 mm,加载速度为1 mm/min。每组测10个样品,取平均值。

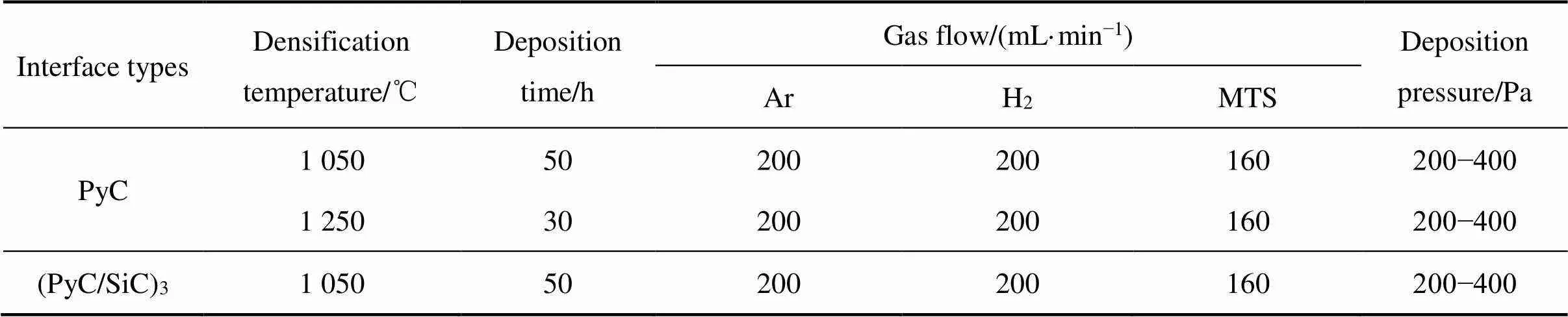

表1 界面制备工艺参数

表2 SiCf/SiC Mini复合材料基体致密化工艺参数

采用美国Quanta FEG 250场发射环境扫描电子显微镜对SiCf/SiC Mini复合材料的微观结构、界面结构以及拉伸断口形貌进行观察。采用日本理学D/max 2550转靶X射线衍射仪分析SiCf/SiC Mini复合材料的物相组成,辐射源为Cu Kα靶,扫描速度8 (°)/min,电压35 kV,电流40 mA,扫描角度10°~80°。采用聚焦离子束(focused on beam, FIB)切割减薄法制备透射样品,采用Tecnai G2 F20型场发射透射电镜观察SiCf/SiC Mini复合材料的显微组织结构。

图1 SiCf/SiC Mini复合材料拉伸样品示意图

2 结果与讨论

2.1 界面类型的影响

图2所示为PyC界面和(PyC/SiC)3界面的SEM微观结构。由图2(a)、(c)可知,纤维和基体交界处界面清晰,两种界面的厚度均为300 nm左右,界面和纤维、界面和基体间结合良好。图2(d)中观察到(PyC/SiC)3多层界面具有明显的亚层结构。

图3所示为PyC界面和(PyC/SiC)3界面SiCf/SiC Mini复合材料的拉伸应力−应变曲线,基体增密温度均为1 050 ℃。由图3可知,PyC界面SiCf/SiC Mini复合材料的抗拉强度和伸长率明显小于(PyC/SiC)3界面SiCf/SiC Mini复合材料。PyC界面、(PyC/SiC)3界面SiCf/SiC Mini复合材料的拉伸应力−应变曲线均可分为线性拉伸阶段和非线性拉伸阶段。线性拉伸阶段,拉伸应力随伸长率均匀增加;非线性阶段,随伸长率增大,拉伸应力增长变缓,复合材料呈假塑性断裂 特征。

图4为相应样品的拉伸断口形貌。由图4(a)可知,PyC界面SiCf/SiC Mini复合材料断口为台阶状,存在大量拔出纤维以及纤维拔出留下的孔洞,且拔出纤维长短不一,表明基体裂纹在扩展过程中发生了多次偏转。同时,由图4(b)可知,该复合材料拔出纤维的表面有界面存在,表明界面的脱黏主要发生在PyC界面与SiC基体的结合处。由图4(c)、(d)可知,(PyC/SiC)3界面SiCf/SiC Mini复合材料纤维拔出的长度较短,纤维表面有明显的层状界面存在。表明裂纹的偏转和界面的脱黏发生在(PyC/SiC)3界面亚层之间,而未发生在界面与基体、界面与纤维的结合处。

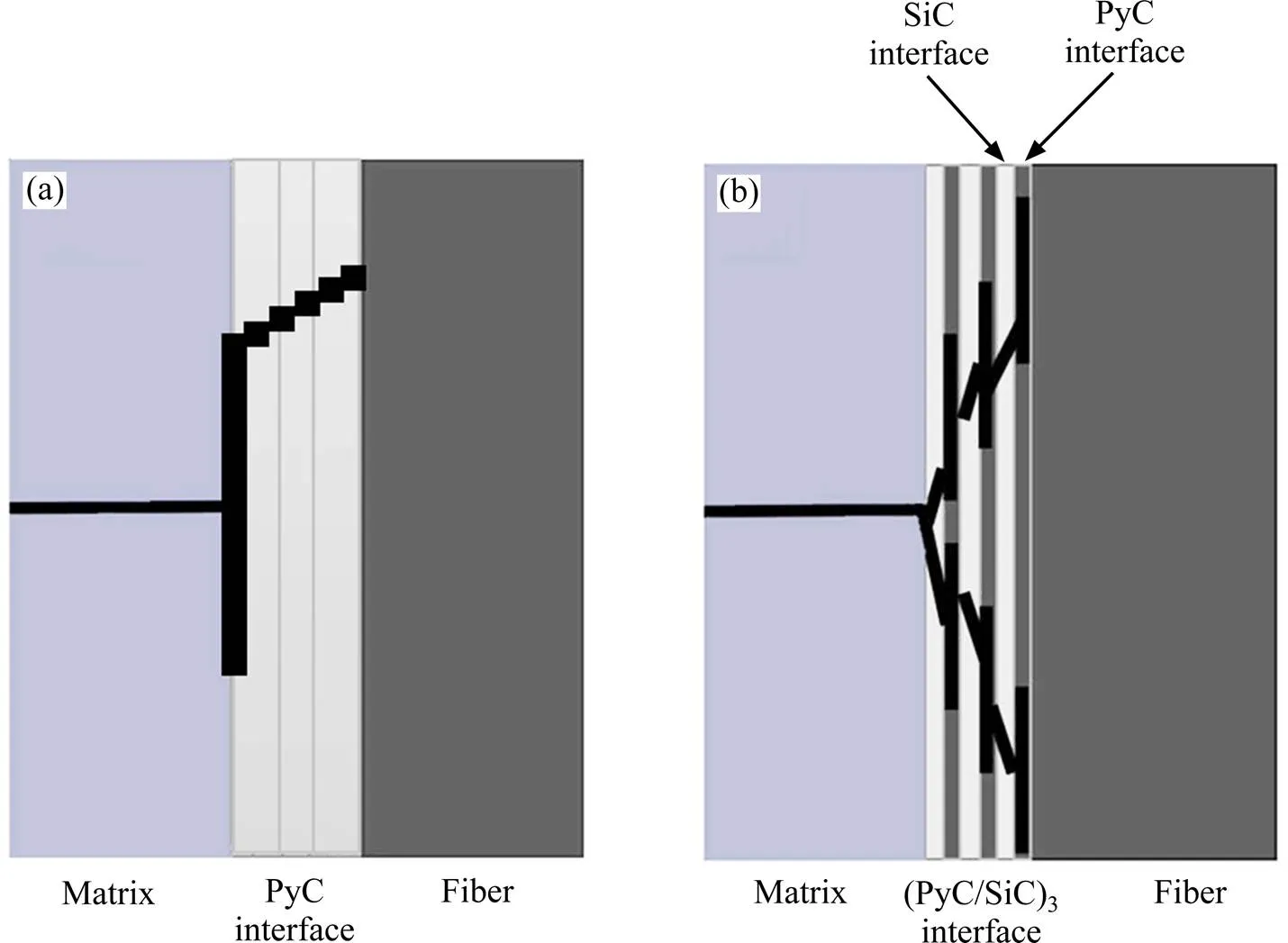

裂纹在PyC界面和(PyC/SiC)3界面SiCf/SiC Mini复合材料中的扩展机制如图5所示。PyC为层状各向异性结构,径向和轴向的热膨胀系数(coefficient of thermal expansion, CTE)不同。据文献报道,PyC径向CTE为20~28×10−6K−1,轴向CTE为2.5×10−6K−1。与之相比,CVI 基体SiC的CTE为4.6×10−6K−1,SiC纤维的CTE为(3.0~3.5)×10−6K−1[21]。常温下,纤维对界面的径向残余压应力大于基体对界面的径向残余压应力,且基体与界面之间的轴向残余剪切应力大于纤维与界面之间的轴向剪切应力。因此,基体与界面之间的结合强度小于界面与纤维的结合强度,在拉伸过程中脱黏优先发生在界面与基体结合处。随后的拉伸过程中,由于界面含量少,裂纹沿界面和基体交界处扩展一段时间后,将穿过界面到达纤维,随着加载的进行,纤维进一步脱黏和拔出,因此在纤维表面有一层界面存在。

图2 PyC界面及(PyC/SiC)3界面SiCf/SiC Mini复合材料的SEM微观结构

(a), (b) PyC; (c), (d) (PyC/SiC)3

图3 PyC界面和(PyC/SiC)3界面SiCf/SiC Mini复合材料(1 050 ℃基体增密)的拉伸应力−应变曲线

而对于(PyC/SiC)3界面SiCf/SiC Mini复合材料,由于(PyC/SiC)3界面的首层为PyC亚层界面,由上述分析可知,首层PyC亚层界面与纤维之间的结合强度大于PyC亚层界面与SiC亚层界面之间的结合强度。由于SiC亚层界面与基体都为CVI SiC,因此末层SiC亚层界面与基体之间的物理相容性和化学相容性更好,结合强度大于多层界面中亚层与亚层之间的结合强度,因此,裂纹偏转和界面脱黏主要发生在多层界面亚层之间。裂纹在亚层之间多次偏转,最终到达纤维处,发生纤维的断裂和拔出,使纤维表面残存着层状界面。而(PyC/SiC)3多层界面处裂纹的多次偏转、扩展和脱黏消耗了更多能量,有效缓解了材料中的应力集中,因此,具有(PyC/SiC)3多层界面的SiCf/SiC Mini复合材料的力学性能更优。

图4 PyC界面和(PyC/SiC)3界面SiCf/SiC Mini复合材料(1 050 ℃基体增密)断口形貌

(a), (b) PyC interface; (c), (d) (PyC/SiC)3interface

图5 PyC界面和(PyC/SiC)3界面SiCf/SiC Mini复合材料(1 050 ℃基体增密)断裂过程中裂纹偏转示意图

(a) PyC interface; (b) (PyC/SiC)3interface

2.2 致密化温度的影响

不同致密化温度下所获PyC界面SiCf/SiC Mini复合材料的X射线衍射结果见图6。致密化温度为1 050 ℃和1 250 ℃时,SiCf/SiC Mini复合材料的基体主要由β-SiC组成,(111)晶面衍射峰强度最高,表明SiC基体主要沿(111)晶面优先生长。与致密化温度为1 050 ℃相比,基体致密化温度升高至1 250 ℃时,除(111)晶面衍射峰强度依然最高外,其他晶面如(200)、(222)晶面所对应的衍射峰峰值也变大,峰形变尖锐,并出现α-SiC肩峰(箭头所指处)。上述结果表明,随基体致密化温度升高,基体β-SiC的结晶性和晶型完整度增强。由于复合材料中PyC界面的存在,XRD图谱中出现C峰。

图6 SiCf/SiC Mini复合材料的XRD图谱

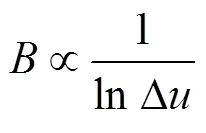

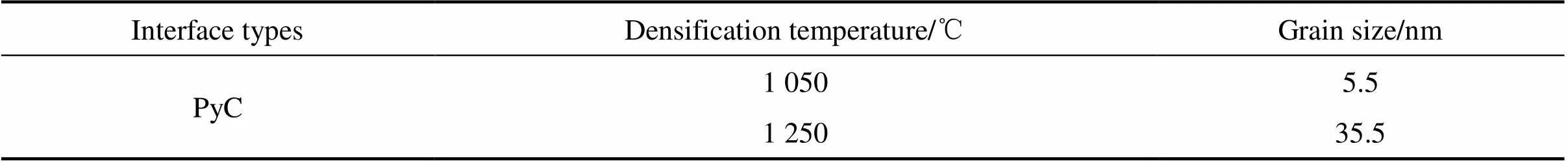

根据Scherrer公式,以(111)晶面半高宽为依据,计算β-SiC的晶粒尺寸,见表3。当致密化温度从1 050 ℃上升至1 250 ℃时,基体β-SiC(111)晶面的晶粒尺寸显著增大,从5.5 nm上升到35.5 nm。在CVI 过程中,SiC形核和晶粒长大的驱动力为反应物CH3SiCl3的过饱和度,根据Gibbs-Thomson方程,晶核尺寸与过饱和度的关系如式(1)[22]:

式中:Δ为过饱和度;为晶核尺寸,nm。

随基体致密化温度升高,化学反应速度加快,气相过饱和度减小,生成的SiC临界晶核尺寸增大,临界晶核数目减少。因此,随基体致密化温度升高,SiCf/SiC Mini复合材料基体β-SiC的晶粒尺寸增大。

表3 β-SiC(111)晶面晶粒尺寸

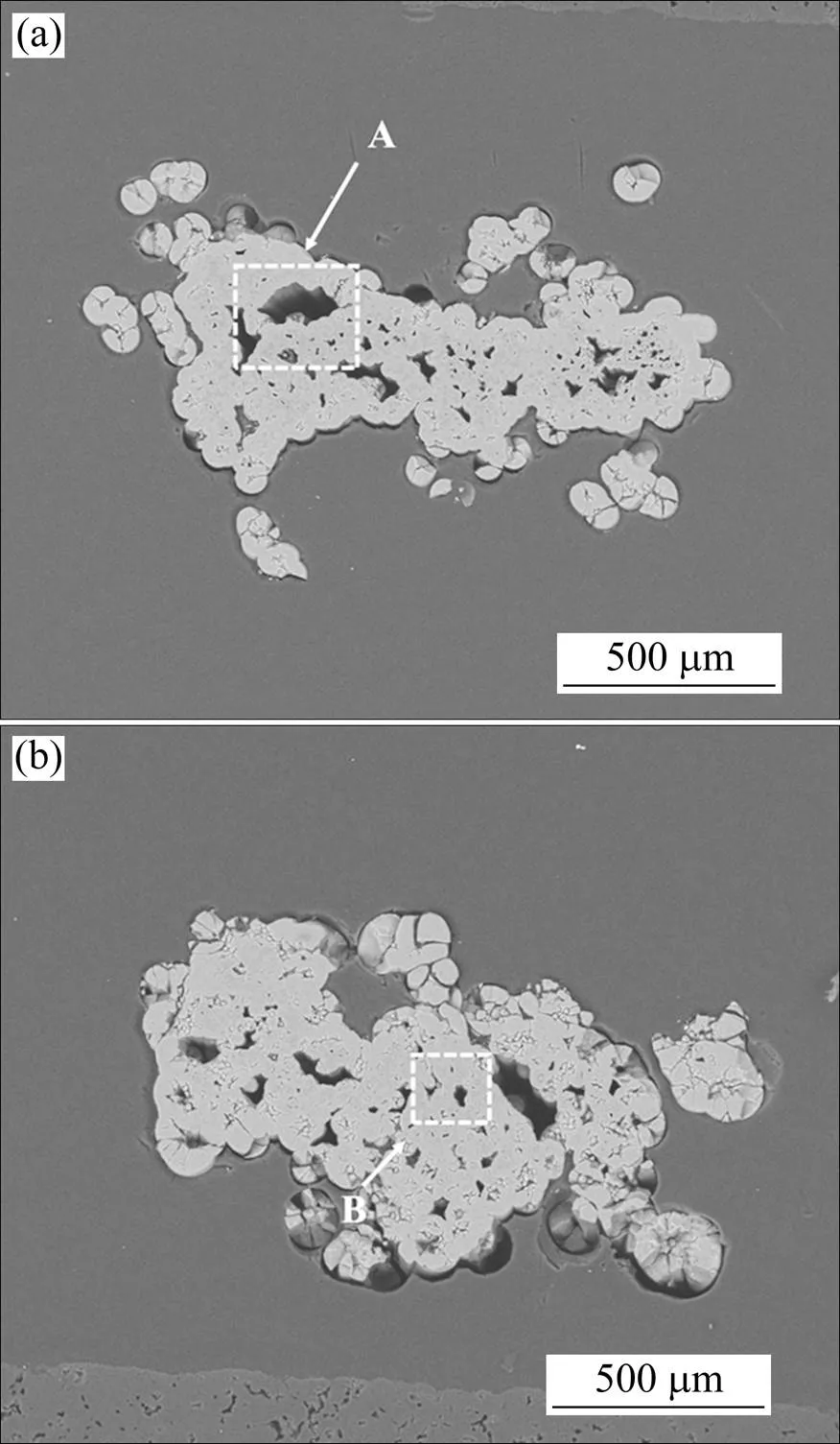

不同基体致密化温度下制备的PyC界面SiCf/SiC Mini复合材料的SEM微观结构如图7所示。可以观察到,1 050 ℃和1 250 ℃致密化得到的SiCf/SiC Mini复合材料基体均较致密。但由于纤维束外侧基体沉积较快,彼此连接,阻碍致密化过程中反应气体进入纤维束内部,导致复合材料内部存在闭孔。包括因纤维分布不均匀而形成的大孔隙(如图7(a)中A所示),以及纤维束内部因纤维紧密排列无法被CVI SiC填充的小孔隙(如图7(b)中B所示)。

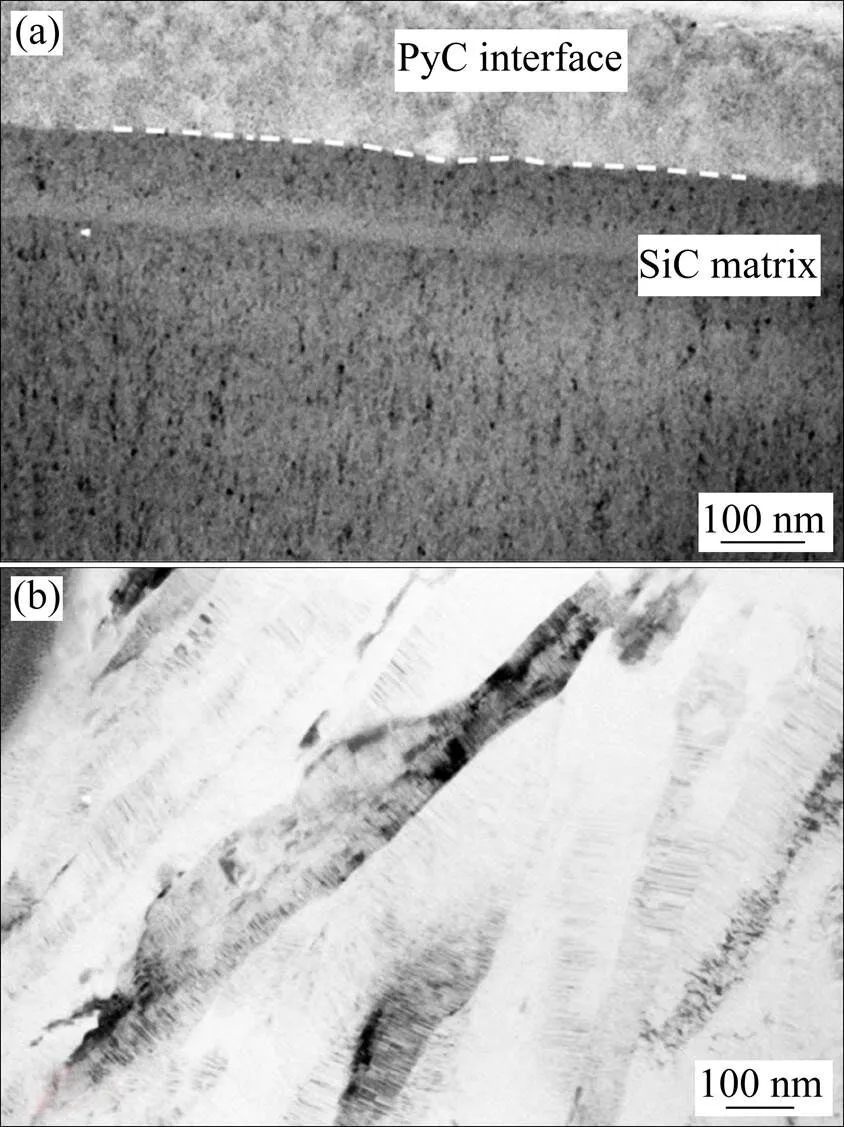

图8为不同基体致密化温度下PyC界面SiCf/SiC Mini复合材料的TEM图片。由图8(a)可见,当基体致密化温度为1 050 ℃时,SiC基体晶粒为针状晶粒,尺寸较小,且内部存在大量的孔隙等缺陷。当基体致密化温度升高到1 250 ℃时,如图8(b)所示,SiC基体呈层片状,晶粒尺寸显著长大,晶粒间相互交错,晶界清晰。

图7 不同基体致密化温度下PyC界面SiCf/SiC Mini复合材料的SEM微观结构

图8 SiCf/SiC Mini复合材料基体的TEM微观结构

图9所示为1 050 ℃和1 250 ℃致密化所获PyC界面SiCf/SiC Mini复合材料拉伸应力−应变曲线。由图9可知,1 050 ℃致密化所获SiCf/SiC Mini复合材料的拉伸应力−应变曲线呈现假塑性断裂特征。与之相比,1 250 ℃致密化所获SiCf/SiC Mini复合材料的应力−应变曲线没有明显的抛物线阶段,整体呈脆性断裂特征,最终断裂时的拉伸应力和伸长率分别为309 MPa和0.22%。与1 050 ℃致密化的复合材料相比,1 250 ℃致密化的复合材料抗拉强度增大。这主要是因为:1) 1 050 ℃致密化时,SiC基体主要由针状晶形成,晶粒尺寸细小,晶粒结晶度低,且内部包含大量的孔隙等缺陷,导致基体的抗拉强度低;2) 随致密化温度升高,SiC基体的晶粒尺寸和结晶度显著增加,SiC晶粒内部的针状孔隙等缺陷显著减少,基体致密度提高,抗拉强度提高;3) 1 250 ℃的致密化温度更接近SiC纤维的制备温度,因此,因纤维和基体之间热膨胀系数差异而产生的残余应力相应减小,界面与基体和纤维之间结合强度更高。

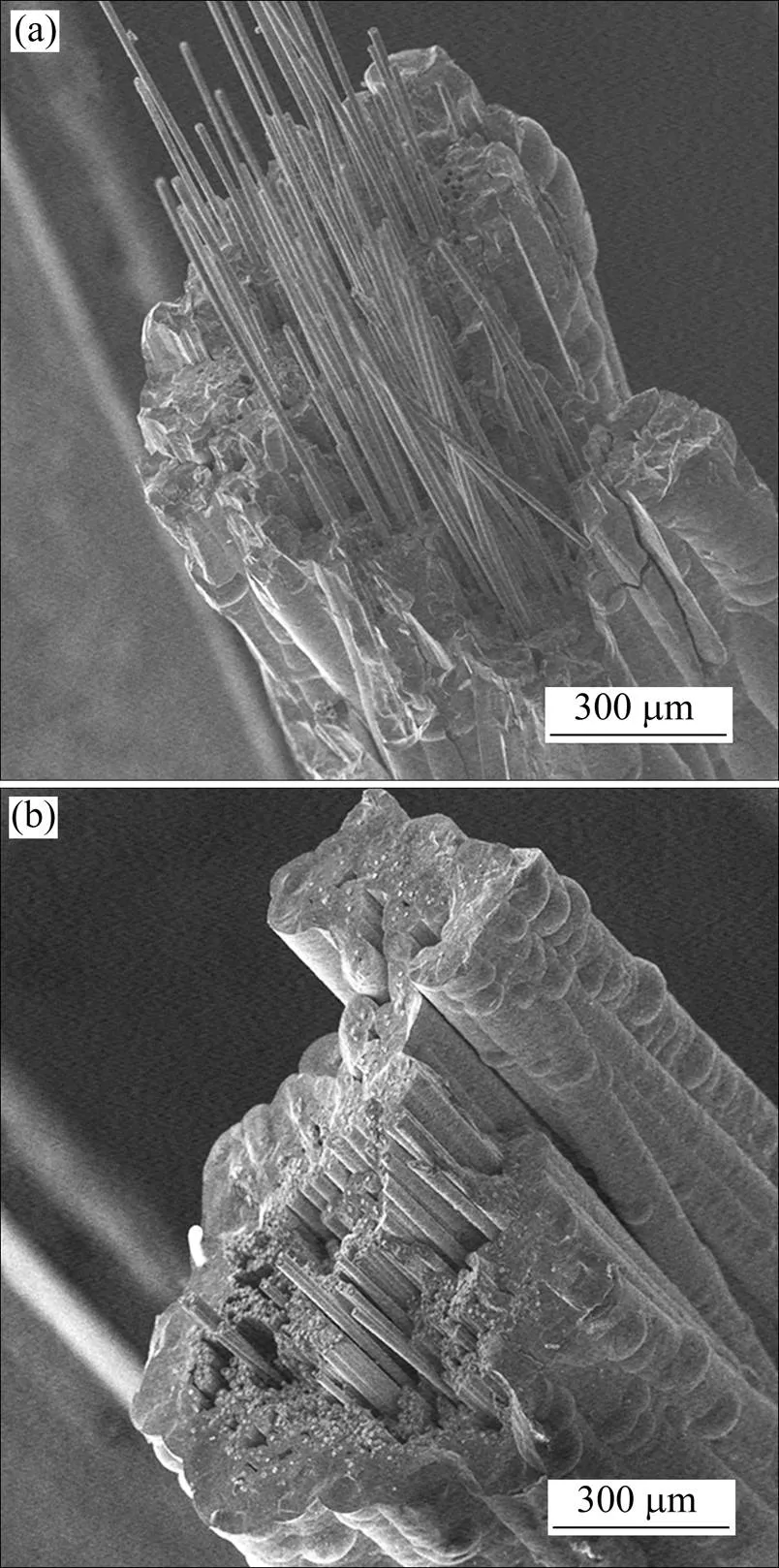

图10为相应复合材料的拉伸断口形貌。由图10(a)可知,1 050 ℃致密化的SiCf/SiC Mini复合材料断口存在明显的纤维拔出,纤维拔出数量多、长度大。由图10(b)可以看出,1 250 ℃致密化的复合材料断口相对平整,纤维拔出数量少、拔出长度较短。其主要原因是该温度下基体与纤维之间结合过强,裂纹未经偏转即迅速扩展,导致SiCf/SiC Mini复合材料倾向于脆性断裂,但抗拉强度相应增强。

图9 1 050 ℃和1 250 ℃致密化所获SiCf/SiC Mini复合材料拉伸应力−应变曲线

图10 1 050 ℃和1 250 ℃致密化所获SiCf/SiCMini复合材料拉伸断口形貌

3 结论

1) 1 050 ℃基体致密化温度下,PyC界面SiCf/ SiC Mini复合材料的抗拉强度为176 MPa,伸长率为0.24%,界面脱黏主要发生在界面与基体结合处; (PyC/SiC)3界面SiCf/SiC Mini复合材料的抗拉强度和伸长率大幅增加,分别为540 MPa和0.55%,裂纹的偏转、界面脱黏和纤维拔出等主要发生在界面亚层 之间。

2) 1 050 ℃及1 250 ℃致密化所获SiC基体均为沿(111)面优先生长的β-SiC。1 050 ℃时,SiC晶粒尺寸较小,呈针状,且内部有大量孔隙等缺陷;1 250 ℃时,SiC晶粒显著长大,呈层片状,结晶度和致密度显著增加。

3) 经1 250 ℃致密化的SiCf/SiC Mini复合材料抗拉强度为309 MPa,明显高于1 050 ℃致密化复合材料,呈脆性断裂特征,断口平整,纤维拔出少而短。

[1] NASLAIN R. Design, preparation and properties of non-oxide CMCs for application in engines and nuclear reactors: an overview[J]. Composites Science & Technology, 2004, 64(2): 155−170.

[2] KATOH Y, SNEAD L L. Silicon carbide and its composites for nuclear applications–historical overview [J]. Journal of Nuclear Materials, 2019, 526: 151849.

[3] SOMMERS A, WANG Q, HAN X, et al. Ceramics and ceramic matrix composites for heat exchangers in advanced thermal systems—a review[J]. Applied Thermal Engineering, 2010, 30(11): 1277−1291.

[4] IVEKOVIC A, NOVAK S, DRAZIC G, et al. Current status and prospects of SiCf/SiC for fusion structural applications[J]. Journal of the European Ceramic Society, 2013, 33(10): 1577− 1589.

[5] 尚新渊, 张爱民. 碳化硅复合材料包壳燃料棒在LOCA事故中的特性研究[J]. 核技术, 2019, 42(8): 60−70.

SHANG Xinyuan, ZHANG Aimin. Study on LOCA accident of fuel rod with SiCf/SiC cladding[J]. Nuclear Techniques, 2019, 42(8): 60−70.

[6] TERRANI K A. Accident tolerant fuel cladding development: Promise, status, and challenges[J]. Journal of Nuclear Materials, 2018, 501: 13−30.

[7] 齐哲, 郎旭东, 赵春玲, 等. SiC/SiC复合材料失效行为研究进展[J]. 航空材料学报, 2021, 41(3): 25−35.

QI Zhe, LANG Xudong, ZHAO Chunling, et al. Research progress on the failure behavior of SiC/SiC composites[J]. Journal of Aeronautical Materials, 2021, 41(3): 25−35.

[8] 邹芹, 周鑫, 李艳国, 等. SiC复合材料的研究进展与展望[J].中南大学学报(自然科学版), 2020, 51(11): 3220−3232.

ZHOU Qin, ZHOU Xin, LI Yanguo, et al. Research progress and prospect of SiC composites[J]. Journal of Central South University (Science and Technology), 2020, 51(11): 3220−3232.

[9] 赵爽, 杨自春, 周新贵. 不同界面SiC/SiC复合材料的断裂行为研究[J]. 无机材料学报, 2016, 31(1): 58−62.

ZHAO Shuang, YANG Zichun, ZHOU Xingui. Fracture behavior of SiC/SiC composites with different interfaces[J]. Journal of Inorganic Materials, 2016, 31(1): 58−62.

[10] 刘海韬, 程海峰, 王军, 等. SiCf/SiC复合材料界面相研究进展[J]. 材料导报, 2010, 24(1): 10−14.

LIU Haitao, CHENG Haifeng, WANG Jun, et al. Study on the Interphase of the continuous SiC fiber reinforced SiC composites[J]. Materials Reports, 2010, 24(1): 10−14.

[11] 陈智勇, 刘建寿, 徐颖强, 等. 碳纤维增韧碳化硅陶瓷基复合材料界面相的研究进展[J]. 陶瓷学报, 2019, 40(6): 701−709.

CHEN Zhiyong, LIU Jianshou, XU Yingqiang, et al. Research progress on the interphase of C/SiC composites[J]. Journal of Ceramics, 2019, 40(6): 701−709.

[12] 杨金华, 吕晓旭, 焦健. 碳化硅陶瓷基复合材料界面层技术研究进展[J]. 航空制造技术, 2018, 61(11): 79−87.

YANG Jinhua, LÜ Xiaoxu, JIAO Jian. Progress in interphase technology of silicon carbide matrix composites[J]. Aeronautical Manufacturing Technology, 2018, 61(11): 79−87.

[13] 徐永东, 张立同, 成来飞, 等. CVI法制备连续纤维增韧陶瓷基复合材料[J]. 硅酸盐学报, 1995(3): 319−326.

XU Yongdong, ZHANG Litong, CHENG Laifei, et al. Fiber reinforced ceramic matrix composites prepared by chemical vapor infiltration[J]. Journal of the Chinese Ceramic Society, 1995(3): 319−326.

[14] LIU Y, CHAI N, QIN H, et al. Tensile fracture behavior and strength distribution of SiCf/SiC composites with different SiBN interface thicknesses[J]. Ceramics International, 2015, 41(1): 1609−1616.

[15] ZHAO S, ZHOU X, YU J, et al. Mechanical properties and in situ crack growth observation of SiC/SiC composites[J]. Ceramics International, 2014, 40(5): 7481−7485.

[16] DAI J, WANG Y, XU Z, et al. Effect of BN/SiC interfacial coatings on the tensile properties of SiC/SiC minicomposites fabricated by PIP[J]. Ceramics International, 2020, 46(16): 25058−25065.

[17] KIM D, LEE H J, JANG C, et al. Influence of microstructure on hydrothermal corrosion of chemically vapor processed SiC composite tubes[J]. Journal of Nuclear Materials, 2017, 492: 6−13.

[18] HAYAKAWA K, KISHIMOTO H, PARK J S, et al. Microstructure and property changes of SiC fiber under thermal and ion irradiation environments[J]. IOP Conference, 2011, 18(16): 162009−162014.

[19] LI Z, CAO Y, LIU W, et al. Enhanced irradiation resistance and thermal conductivity of SiC induced by the addition of carbon under Au2+ion irradiation[J]. Ceramics International, 2018, 44(7): 8521−8527.

[20] 刘荣军, 张长瑞, 刘晓阳, 等. CVD 过程中温度对 SiC 涂层沉积速率及组织结构的影响[J]. 航空材料学报, 2004, 24(4): 22−26.

LIU Rongjun, ZHANG Changrui, LIU Xiaoyang, et al. The effects of deposition temperature on the depositon rates and structures of CVD SiC coatings[J]. Journal of Aeronautical Materials, 2004, 24(4): 22−26.

[21] 于海蛟. 多层界面制备、表征及其对SiCf/SiC复合材料性能的影响[D]. 国防科学技术大学, 2011: 1−122.

YU Haijiao. Fabrication and characterizations of multilayer interfaces and their effects on bulk properties of the SiCf/SiC composites[D]. National University of Defense Technology, 2011: 1−122.

[22] SHINOZAKI S S, SATO H. Microstructure of SiC prepared by chemical vapour deposition[J]. American Ceramic Society, 1978, 161(6): 425−429.

Influence of densification temperature and interface type on the structure and mechanical properties of SiCf/SiC Mini composites

WANG Duo1, CHEN Zhaoke1, HE Zongbei2, ZHANG Ruiqian2, XIONG Xiang1

(1. Science and Technology on High Strength Materials Laboratory, Central South University, Changsha 410083, China; 2. Science and Technology on Reactor Fuel and Materials Laboratory,Nuclear Power Institute of China, Chengdu 610213, China)

Pyrolytic carbon (PyC) interface and (PyC/SiC)3multi-layer interfaces were introduced into SiC fiber bundles by chemical vapour infiltration (CVI). After densification of SiC matrix in SiC fiber bundles containing PyC interface at 1 050 ℃ and 1 250 ℃, and in SiC fiber bundles containing (PyC/SiC)3multilayer interface at 1 050 ℃, SiCf/SiC Mini composites with different interface types and different matrix structures were obtained. The microstructure and tensile fracture behavior of the as-prepared SiCf/SiC minicomposites were studied. The results show that a clear interface with the thickness of about 300 nm is introduced successfully between the inner fiber and the SiC matrix. After densification at 1 050 ℃, the tensile strength of the SiCf/SiC Mini composite with PyC interface is 174 MPa, with the debonding mainly occurring between the SiC matrix and the interface. While the tensile strength of SiCf/SiC Mini composites with (PyC/SiC)3multilayer interface reaches 540 MPa, with the debonding mainly occurring between the sublayer of the multilayer. As the densification temperature increases, the SiC matrix of the SiCf/SiC Mini composites changes from fine, porous needle-like to coarse, dense lamellar, with the grain size and crystallinity increaseing significantly. The tensile strength of the composites obtained at 1 250 ℃is 309 MPa, showing typical brittle fracture characteristics.

SiCf/SiC Mini composites; chemical vapour infiltration; interface; densification temperature; tensile strength

10.19976/j.cnki.43-1448/TF.2022010

TB332

A

1673-0224(2022)04-389-09

国家自然科学基金资助项目(52072410)

2022−02−14;

2022−05−25

陈招科,研究员,博士。电话:13987015470;E-mail: chenzhaoke2008@csu.edu.cn

(编辑 陈洁)