基于水性环氧乳化沥青的早强冷补料性能研究

2022-12-08徐建晖刘誉贵

李 毅,徐建晖,刘誉贵,陈 诚,王 杰

(1.云南建设基础设施投资股份有限公司,云南 昆明 650217;2.重庆市智翔铺道技术工程有限公司,重庆 400000)

1 概述

随着我国公路里程与旧路服役年限的逐年增长,“建养并重”的养护时代已经来临,而养护材料的研究开发对养护技术的全面发展具有重要作用。冷补料具有能耗低、排放低、施工便捷等优点,环保节能效益显著,符合“双碳”政策要求[1-2]。水性环氧通过固化反应可较好地提升乳化沥青材料的力学性能,将两者复配形成的水性环氧乳化沥青引入冷补料中用作胶结料,可较好地提升冷补材料的路用性能[3-6]。

目前关于水性环氧乳化沥青类冷修补材料的研究较多[7],郝肖丽等[8]制备了一种水性环氧、乳化沥青、水泥三者复合的快速修补材料,研究发现水性环氧可提升修补材料的致密性,并显著提升修补混合料的后期强度及高低温性能。崔通等[9]研究发现水性环氧树脂掺量对水性环氧乳化沥青三大指标、黏度、车辙因子有显著影响,当水性环氧树脂掺量为15%时,混合料高温性能优异,且具有一定的低温抗裂性能。王清洲等[10]通过微观结构研究发现,水性环氧可提升沥青材料的结构稳定性,当水性环氧掺量达到15%时,环氧树脂可在沥青内部形成三维网状结构,以提升水性环氧乳化沥青的高温抗变形能力。

虽然目前关于水性环氧乳化沥青及其混合料的相关研究较多,但受水性环氧树脂、固化剂、乳化沥青、改性剂等原材料种类及性能的不同,使得冷补材料的性能存在差异,如仍存在养护时间长、耐久性不足等问题,导致水性环氧乳化沥青类冷补材料大面积推广应用受限。本文制备一种早强型水性环氧乳化沥青冷补料,研究水性环氧体系掺量对水性环氧乳化沥青胶结料性能的影响,及养护时间对冷补混合料路用性能的影响,为相关研究及工程应用提供参考。

2 原材料

2.1 水性环氧树脂

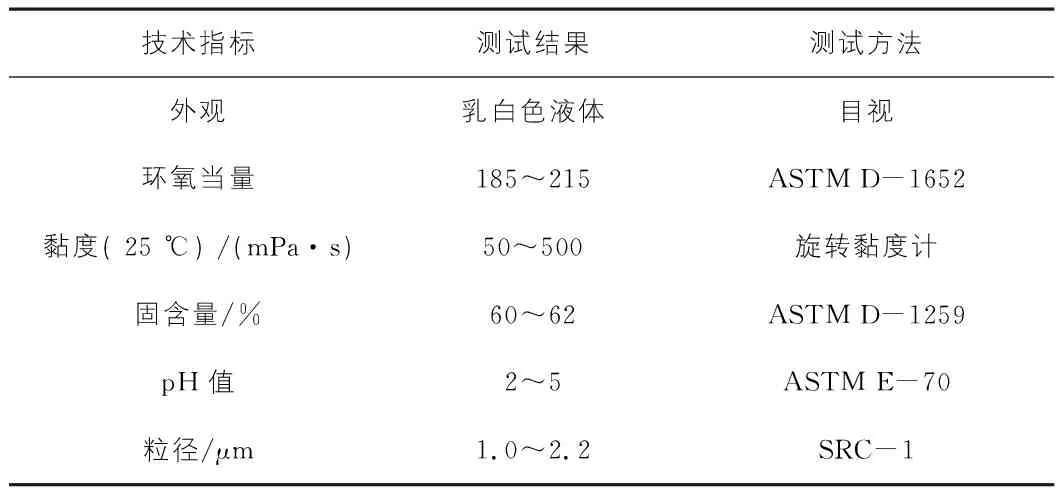

本文选用的水性环氧树脂为基础水性环氧树脂与高分子改性乳液复配制得,基础水性环氧树脂由双酚A型环氧树脂经乳化得到,高分子改性乳液为市面成熟的增韧型改性乳液,两者经搅拌均匀混合后得到本文所用水性环氧树脂,相关技术指标如表1所示。

表1 水性环氧树脂技术指标

2.2 水性环氧固化剂

水性环氧树脂在固化剂作用下才发生固化交联反应,使水性环氧树脂具备力学性能,同时形成交联网状结构,实现稳固沥青材料的目的。本文选择一种非离子型水性改性胺加成物固化剂,具有固化速度快、力学性能优异的特点,在温度低至10 ℃时,仍可实现快速固化,相关技术指标如表2所示。

表2 水性环氧固化剂技术指标

2.3 乳化沥青

为保证水性环氧乳化沥青具有较好的路用性能,本文所用乳化沥青为高分子胶乳改性的乳化沥青,其中高分子胶乳掺量为4%,此外还包含少量稳定剂,保证乳化沥青的稳定性能。乳化沥青技术指标如表3所示。

表3 乳化沥青性能指标

3 水性环氧乳化沥青制备及混合料成型

3.1 水性环氧乳化沥青制备工艺

水性环氧树脂、固化剂、乳化沥青均为较稳定的材料体系,制备水性环氧乳化沥青过程时仅需常规搅拌工艺即可保证各组分均匀混合,同时需要控制搅拌速度,过快搅拌时机械发热易影响体系稳定性或促使固化反应提前进行。因此本文按照图1所示流程制备水性环氧乳化沥青,具体过程如下:

1)将水性环氧体系(水性环氧树脂与固化剂)按比例外掺入乳化沥青计算三种材料的配比,外掺比例为0%,10%,20%,30%,40%,50%,其中水性环氧树脂与固化剂的配比按环氧当量与胺值计算得到。

2)将准备好的固化剂加入乳化沥青中,利用分散机按1 000 rpm搅拌3 min,混合均匀后加入水性环氧树脂,继续搅拌2 min得到水性环氧乳化沥青。按此工艺分别得到不同水性环氧体系外掺比例的水性环氧乳化沥青,为后续性能评价研究做好准备工作。

3.2 冷补混合料试件成型

水性环氧乳化沥青冷补混合料用集料配比(ECM-10)如表4所示,其中集料类型为石灰岩,矿粉为石灰岩磨细矿粉,矿粉掺量4%,水泥为市售常规P.O42.5R早强水泥,水泥掺量为50%取代矿粉用量(即矿粉与水泥各占2%)。选择水性环氧体系掺量30%的水性环氧乳化沥青为混合料用胶结料,根据矿料筛分结果及经验公式:P=0.06A+0.12B+0.2C初步确定油石比为8.5%,以此基础分别评价油石比为7.5%,8.0%,8.5%,9.0%,9.5%条件下冷补混合料的马歇尔试件性能,并最终优选出最佳油石比为9.0%。根据表4的材料配比及9.0%的油石比成型车辙试件与马歇尔试件,经室温(25 ℃)养护一定时间后开展高温车辙性能、低温抗裂性能、水稳定性能评价。

表4 冷补混合料矿料配比

4 水性环氧乳化沥青性能研究

4.1 黏度变化特性

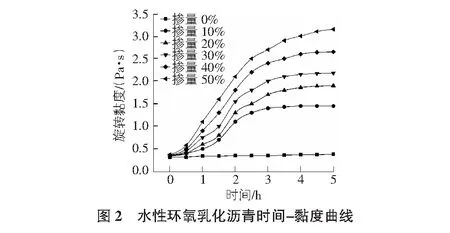

为评价水性环氧体系掺量对乳化沥青黏度特性的影响,以判读水性环氧乳化沥青施工可操作时间或黏结性能形成速度,本文选用布氏旋转黏度仪测试各样品在室温条件下(25 ℃)的旋转黏度,测试结果如图2所示。

由图2可知,随着水性环氧体系掺量增加或时间延长,水性环氧乳化沥青黏度总体呈增长趋势。当水性环氧体系掺量为0%时,纯乳化沥青的黏度最低,且随时间延长基本保持不变,微弱的变化可考虑由乳化沥青中水分蒸发或极少部分乳化沥青破乳引起。当水性环氧体系掺量为10%时,水性环氧乳化沥青的黏度较纯乳化沥青产生突变,考虑原因为水性环氧体系发生固化反应,产生的交联产物提升了水性环氧乳化沥青的黏度。随着水性环氧体系掺量的进一步增加,水性环氧体系固化产物逐渐形成三维网络结构,使得水性环氧乳化沥青黏度继续提升。分析2 h内黏度迅速增长的原因为水性环氧体系固化反应产生的交联作用,随着反应逐渐完成,3 h后黏度增长逐渐放缓,此时主要是少量水性环氧体系的继续反应及乳化沥青破乳引起黏度增长。根据时间-黏度曲线分析表明,水性环氧乳化沥青可操作时间随水性环氧体系掺量的增加逐渐缩短,需要在黏度迅速增长前完成施工,因此从水性环氧乳化沥青制备完成至冷补料施工完毕的操作时间不宜超过0.5 h,且水性环氧体系掺量超过30%后应继续缩短操作时间。此外还可推断,水性环氧体系交联固化速度较快,表明冷补料早期力学性能提升会较快,后期随着乳化沥青的完全破乳会进一步缓慢提升综合路用性能。

4.2 三大指标评价

参照JTG E20—2011公路工程沥青及沥青混合料试验规程制备水性环氧乳化沥青蒸发残留物,并成型三大指标性能评价所需试样,研究不同水性环氧体系外掺量对乳化沥青蒸发残留物的三大指标性能影响规律。三大指标试验结果如表5所示。

表5 不同水性环氧体系掺量对乳化沥青三大指标影响规律

从表5可以看出,随着水性环氧体系掺量的增加,水性环氧乳化沥青蒸发残留物的三大指标发生显著变化。当水性环氧体系掺量为10%时,相较于基础乳化沥青,水性环氧乳化沥青的三大指标变化响应最为明显,其中针入度降低14.0%、软化点升高14.8%、延度降低26.1%。继续增加水性环氧体系掺量,针入度、延度持续降低,软化点升高,表明水性环氧体系引入交联结构对沥青材料具有稳固作用,可提升乳化沥青胶结料的高温性能,但低温性能有所降低。当水性环氧体系掺量超过40%后,三大指标变化逐渐变缓,其中掺量为40%时的延度仅为6.5 cm,此时水性环氧乳化沥青表现为脆硬性,不适于用作道路工程材料。

根据表5试验结果,本文选择水性环氧体系最佳掺量为30%,此时水性环氧乳化沥青软化点达到87.2 ℃,具有优异的高温性能;延度为12.2 cm,也具有较好的低温延展性能。

4.3 冷补料高温性能研究

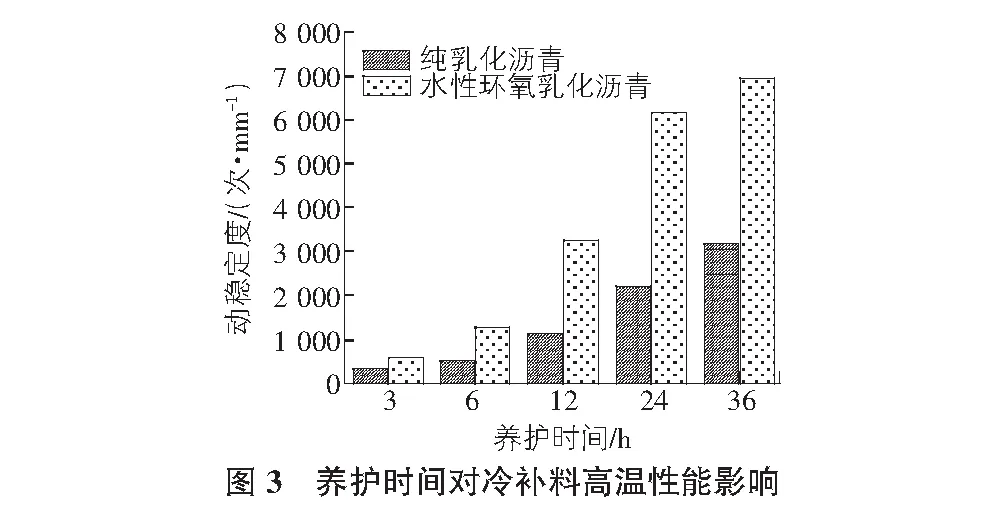

本文选用60 ℃车辙试验评价冷补料的高温性能,为保证冷补混合料性能与实际应用时更为接近,本文研究所用试件均为一次压实成型,养护温度为室温(25 ℃)。图3为纯乳化沥青冷补料与水性环氧乳化沥青冷补料在不同养护时间下高温抗车辙性能的试验结果。

从图3可看出,随着时间的延长,纯乳化沥青冷补混合料与水性环氧乳化沥青冷补混合料的高温车辙性能均迅速提升,表明养护时间对冷补料的高温性能有重要影响。纯乳化沥青冷补混合料随着养护时间延长,乳化沥青逐渐破乳形成力学性能,表现为动稳定度增加,且增长趋势比较稳定;当养护时间达到36 h时,其动稳定度超过3 100次/mm,且可推断随着养护时间的进一步延长,动稳定度仍会继续增长。水性环氧乳化沥青冷补混合料的动稳定度表现出更快的增速,尤其是24 h内基本呈倍速增长,24 h后增速逐渐放缓;虽然水性环氧乳化沥青早期黏度增速较快,但体系的水分在混合料中蒸发较慢,导致环氧树脂的三维网络结构不能较好地稳固沥青材料,直接影响力学性能提升,而本文研究使用的快固化型固化剂和早强水泥材料使混合料动稳定度在24 h内达到6 150次/mm;进一步延长养护时间,体系乳化沥青破乳及残余水分蒸发,冷补混合料动稳定度仍会继续增长。综合分析,较纯乳化沥青,水性环氧乳化沥青由于快固化水性环氧体系形成的三维交联剂结构及早强水泥的增强作用,使冷补混合料早期强度形成较快,有利于缩短开放交通时间。

4.4 冷补料低温性能研究

为保证冷补料在较低温度条件下仍有较好的服役性能,需要冷补混合料具有优异的低温抗裂性,本文通过-10 ℃条件下冷补混合料小梁的低温弯曲试验,及试件破坏时的抗弯拉强度、最大弯拉应变两个指标评价冷补混合料的低温抗裂性能。表6为纯乳化沥青冷补料与水性环氧乳化沥青冷补料在不同养护时间下低温抗裂性能的试验结果,其中纯乳化沥青冷补料试件养护3 h,6 h与水性环氧乳化沥青冷补料试件养护3 h因混合料未形成较好的强度性能,不能切割成小梁试件而无相关试验数据。

表6 养护时间对冷补料低温性能影响

从表6可知,随养护时间延长,两种冷补料的抗弯拉强度均逐渐增大,最大弯拉应变逐渐降低。纯乳化沥青冷补料试件随养护时间延长,试件逐渐具备力学性能,表现出较好的低温抗变形能力,但抗弯拉强度有限。水性环氧乳化沥青冷补料试件随养护时间延长,冷补料试件力学性能提升迅速,至24 h时抗弯拉强度可达9.2 MPa,此时试件的抗变形能力较佳,最大弯拉应变超过3 200 με。继续延长养护时间至36 h,抗弯拉强度继续增大,但增速明显降低,最大弯拉应变降速也明显降低,因此可推断水性环氧乳化沥青冷补料低温抗裂性能将逐渐趋于稳定,且具有满足低温条件使用的抗变形能力。综合分析,水性环氧乳化沥青冷补料较纯乳化沥青冷补料有更优异的低温抗弯拉强度,且有相近的抗变形能力,低温抗裂综合性能更为优异。

4.5 冷补料水稳定性能研究

水稳定性不足是冷补料面临的通病,本文采用浸水马歇尔试验与冻融劈裂试验评价冷补料的水稳定性能,表7为纯乳化沥青冷补料与水性环氧乳化沥青冷补料在不同养护时间下水稳定性能的试验结果。

表7 养护时间对冷补料水稳定性能影响

从表7可知,随养护时间延长,两种冷补料的水稳定性均逐渐增强,但养护时间低于12 h时,试件在水处理或保温时发生明显变现,故未收集到相关数据,同时表明养护时间低于12 h时冷补料的水稳定性很差。纯乳化沥青冷补料受破乳速度影响,养护36 h后浸水残留稳定度与冻融劈裂强度比仍较低。水性环氧乳化沥青冷补料因水性环氧体系的固化反应,可形成三维网状结构稳固沥青材料,提升矿料间的黏结性能[11-12],此外早强水泥也可加速混合料力学性能的形成,故有较纯乳化沥青冷补料更优异的水稳定性能。

5 结论

通过本文对纯乳化沥青及水性环氧乳化沥青的时间-黏度特性、三大指标、高低温性能、水稳定性能的研究,可得出如下结论:

1)随时间延长,水性环氧乳化沥青黏度迅速增长,且水性环氧体系掺量越大增速越快,3 h后黏度增长趋于平缓。

2)随水性环氧体系掺量增加,因水性环氧体系的交联作用形成聚合物三维网状结构,提升了水性环氧乳化沥青蒸发残留物稳定性能,故表现为针入度、5 ℃延度逐渐降低,软化点逐渐升高。推荐水性环氧体系较佳掺量为30%,此时软化点为87.2 ℃,5 ℃延度为12.2 cm,表现出较好的高低温性能。

3)随养护时间延长,两种冷补料高低温性能、水稳定性能均逐渐提升,但水性环氧乳化沥青冷补料综合性能更加优异;推荐水性环氧乳化沥青冷补料养护时间不低于24 h,此时动稳定度为6 150次/mm,抗弯拉强度达9.2 MPa,最大弯拉应变超过3 200 με,浸水残留稳定度与冻融劈裂强度比分别为83.6%,78.7%。