转子式压缩机并联系统管路减振设计及应用

2022-12-07郑宏浩周伯儒

杨 阳,郑宏浩,周伯儒

(珠海格力电器股份有限公司,广东珠海 519070)

0 引言

随着全球市场对适应超低温环境机组的需求越来越大,造成空调系统设计越来越复杂,从而造成管路系统设计复杂度上升,对空调产品质量提出更高的要求。尤其是转子式压缩机并联系统机组的出现[1],对空调及其管路系统的可靠性形成了严峻挑战,管路应力超标问题极为普遍。

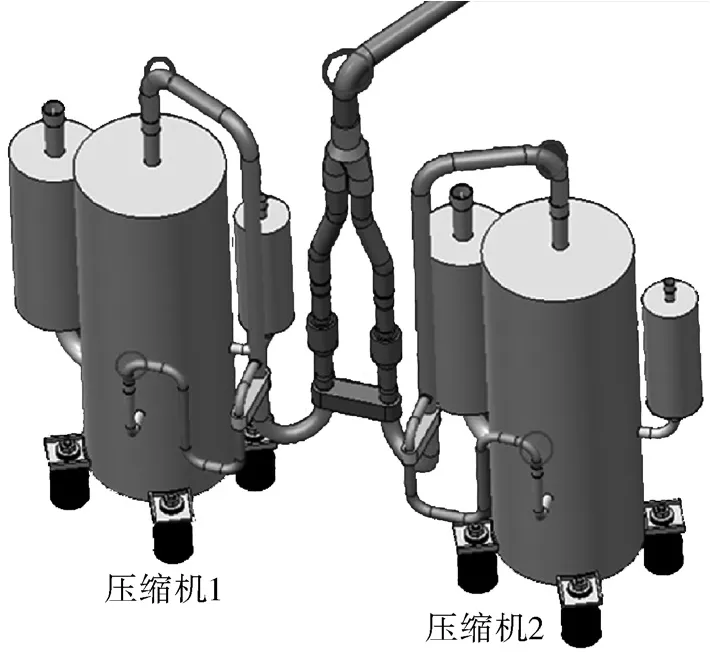

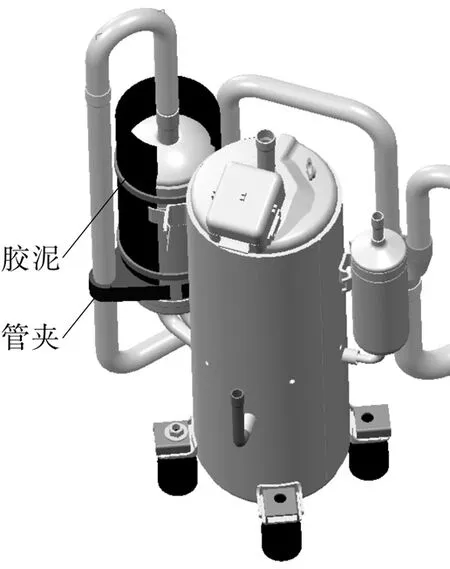

某转子式压缩机并联系统机组如图1所示,其由2台压缩机组成,2台压缩机的管路并联耦合,在原理样机开发初期,管路振动应力反复整改均无法满足公司企业标准要求,而在具体现象上呈现出在单一压缩机开启模式下管路应力基本满足企业标准要求,在双压缩机开启模式下出现大范围运行频率区间管路应力超标严重现象,这种现象的出现与以往对转子式压缩机单系统管路振动特性的认知存在较大差别。

图1 转子式压缩机并联系统机组示意Fig.1 Schematic diagram of parallel system of the rotor compressor

在转子式压缩机单系统振动特性中基本呈现出以下2点特性:(1)转子式压缩机本体振动在15~35 Hz运行频率区间较为恶劣,并且在该区间存在转子式压缩机隔振系统共振点;(2)压缩机振动激励引起管路共振的运行频率区间在35~49 Hz范围较为普遍。在转子式压缩机55~95 Hz运行频率区间转子压缩机运行较平稳,管路振动响应小,引起的管路应力超标问题较少。

针对转子式压缩机并联系统机组管路振动难点问题,目前研究多集中于涡旋压缩机并联系统振动研究[2-3],而在转子式压缩机并联系统振动研究上基本缺失,因此本文主要讲述转子式压缩机并联管路系统振动机理并形成一套解决转子式压缩机并联系统管路振动的通用指导方案。

1 转子式压缩机并联系统管路振动机理研究

1.1 并联系统管路振动特性分析

1.1.1 振动信号特征分析

在空调机组运行环境工况下,采集了空调机组在不同运行频率下的压缩机及管路振动加速度时域数据,如图2所示,包括转子压缩机1、转子压缩机2以及Y型集气管弯口处;同步在Y型集气管弯口位置采集了管路振动应变时域数据。

图2 压缩机及管路振动信号采集Fig.2 Vibration signal acquisition of compressor and pipeline

图3示出在Y型集气管弯口位置振动加速度响应信号,包络线呈现简谐特性,同位置管路振动应变时域数据同样呈现相似特性。

图3 转子压缩机及Y型集气管弯口位置振动加速度、振动应变Fig.3 Acceleration of rotor compressor and pipeline and vibration strain

对压缩机1,2和Y型集气管弯口3个位置振动加速度响应信号进行快速傅里叶变换分析,由图4可知,转子压缩机1主频率成分为68.17 Hz,转子压缩机2主频率成分为68.25 Hz,而在Y型集气管弯口处主频率成分中包含68.17,68.25 Hz,两者频差为0.08 Hz,周期为12.5 s,校核时域数据发现管路振动时域数据波动周期同样为12.5 s,初步判断是由于存在频差的双压缩机振动激励源作用引起在并联管路组件中形成“拍振现象”,进而引起管路振动应变超标。

图4 快速傅里叶变换分析Fig.4 Fast Fourier transform analysis

1.1.2 拍振机理

(1)拍振的概念。

拍振是2个频率接近的力(激励源)产生的振动叠加在一起造成的,由于频率接近,周期也接近,每过一个周期2个信号的相对相位就会有一点变化,接近同相的时候2个信号叠加,幅值变大,接近反相的时候两个信号相互抵消,幅值变小,造成波形总幅值的周期性波动[4-10]。

(2)拍振的周期。

如图5所示,假如不同频率的2个信号F1和F2,其波形周期分别是T1和T2,从一次同时达到最大值开始,每经过T1的时间,2个波形达到峰值的时间差(T2-T1),经过 T2/(T2-T1)个 T1周期后2个波形再次同时达到最大值,所以每隔T1T2/(T2-T1)的时间,2个波形叠加达到最大值,中间是逐渐减小到最小值再逐渐增大的过程。幅值波动周期T1T2/(T2-T1)的倒数就是波动的频率,(T2-T1)/T1T2=1/T1-1/T2=F1-F2。也就是说这个波动频率是两个原始信号的频率差。

图5 信号叠加及拍振周期计算Fig.5 Signal superposition and beating period calculation

(3)拍振发生的条件。

任意2个振动力频率接近,且两个振动会传递到一起产生叠加,就会发生拍振。所以这就解释了在目前机组中呈现出的“在单开模式下管路应力基本满足企标要求,而在双开模式从低频运行段、中频运行段、高频运行段均出现大面积管路应变超标严重现象”,2个本来不超标的振动产生拍振时,振动峰值叠加,导致超标。

(4)拍振的处理方案。

拍振的根源是2个力产生的振动传递到一起产生了叠加。如果要处理,可以分别诊断消除这两个振动源,或者切断振动传递路径。如通过基础或者管道传递振动的,增加隔振措施。

一般认为,受2个频率差与原始频率的比值影响,比值小于10%时会发生拍振。

1.1.3 压缩机频差及相位对管路振动影响分析

从拍振的通用处理方案中可以总结出针对本机组可以通过调整双压缩机激励源频率,实现错开一定运行频率来减弱拍振影响效应,达到管路振动满足企业标准要求。因此引入双激振器,通过激振杆将力学传感器头安装于压缩机壳体表面,实现模拟双压缩机激励源及相位信息,同步采集管路振动应变响应,实现量化频差与相位合理范围边界。

在保证双激振器激励幅值及相位一致的情况下,研究双激励源频差对管路振动应力的影响,图6表明双激励源频差在0.04~0.1 Hz下管路振动响应最恶劣,而在频差逐渐拉开下管路振动响应有一定改善,这一点对从双压缩机频率控制逻辑上减弱管路拍振影响效应具有较高实用价值。

图6 双压缩机频率差对管路应变波动影响Fig.6 Influence of frequency difference on pipeline vibration strain

在保证双激振器激励频率及幅值一致的情况下,研究双压缩机不同相位对管路振动的影响,图7表明在双激励源相位差-30°下管路振动响应最恶劣,而在90°,120°下管路振动响应最佳,这对2台转子压缩机转子位置独立控制上实现对管路振动的抑制上具有较大实用意义。

图7 双压缩机相位差对管路应变波动影响Fig.7 Influence of phase difference on pipeline vibration strain

但上述2个从激励源角度的策略点解决管路振动问题的技术方案目前实施难度较大,因此确定从振动传递路径及振动响应的角度解决管路耦合振动问题。

1.2 动力学分析

虽然管路振动特性分析确定了引起管路振动大的部分原因是由于存在“拍振现象”,但并不排除在管路振动应力超标的多个压缩机频段区间内存在管路振动模态被激起的可能。

1.2.1 管路组件试验模态分析

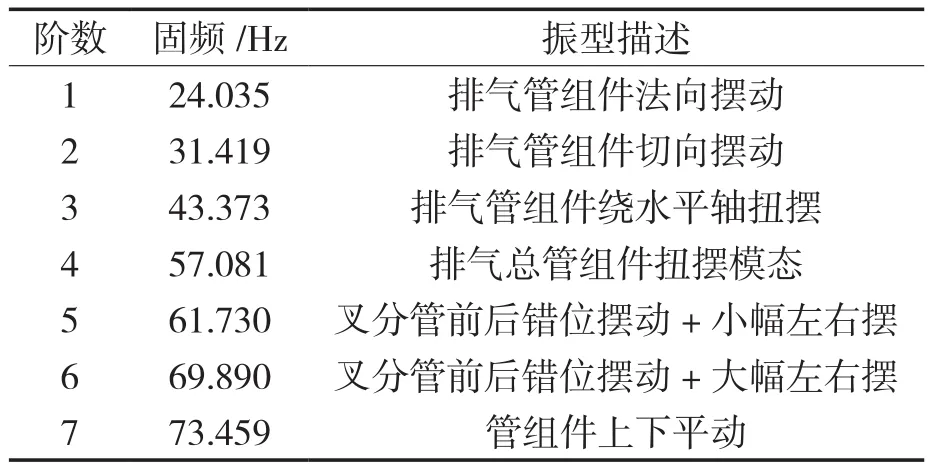

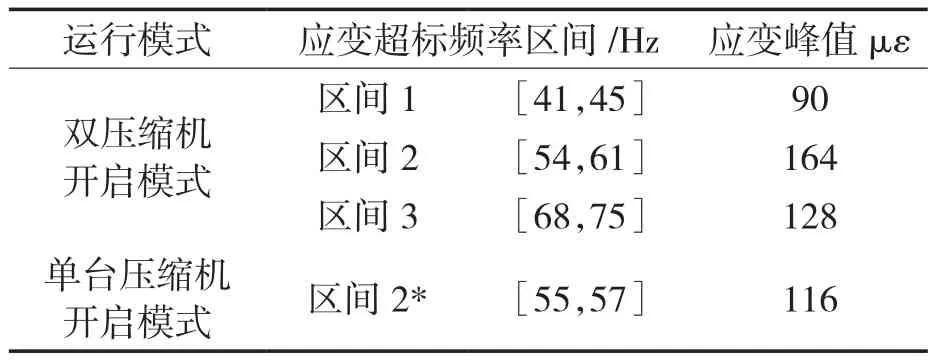

基于软件模块,采用某公司试验力锤锤击管路组件与PCB加速度传感器拾取响应,针对如图8示出排管口位置水平方向上的锤击激发,获得管组件的试验频响曲线,最终采用LMS PolyMAX法完成对管组件固频及振型的辨识,管路在真实安装状态下的0~200 Hz范围内固频及主要模态振型见表1。表2为排气管组件应变超标频段及管路应变值。

图8 并联系统排气管路组件Fig.8 Discharge pipe assembly of parallel system

表1 排气管路组件主模态振型及固频Tab.1 Mode shape and natural frequency of the discharge pipe assembly

表2 排气管组件应变超标频段及管路应变值Tab.2 Mode shape and natural frequency of the discharge pipe assembly

如表2所示,在双压缩机开启模式下排气管组件应变超标频段区间体现在区间1[41 Hz,43 Hz]、区间 2[54 Hz,61 Hz]、区间 3[68 Hz,72 Hz],在单台压缩机开启模式下排气管组件应变超标频段区间体现在区间2[55 Hz,57 Hz],再结合表1基本判断出排气管路组件振动模态与管路应力超标问题存在较大关联性,当单台压缩机开启模式下,虽然压缩机激励源运行频率与管路固有频率重叠,但激励源能量不足于全面激起各区间管路共振,而在双压缩机开启模式下,在“拍振效应”下压缩机激励源能量能全面激起管路各阶振动模态,引起管路共振。

这对解决转子式压缩机并联系统管路振动超标问题提供了另外一条有效的技术路径,即引起管路应力超标的原因有以下2个方面:(1)双压缩机激励源的“拍振效应”放大了激励源能量;(2)排气管路组件多阶振动模态被激起,引起管路共振。因此解决该管路应力超标问题将从降低管路振动响应上考虑,抑制管路主振动形态方向上的响应[11]。

2 并联系统管路减振设计

上述机理研究基于排气管组件详细说明,在整机系统中管路应力超标问题在排气管组件以及吸气管组件上均有类似现象,吸气管组件主要集中在运行频率区间[30 Hz,40 Hz]内管路应力超标,因此在这里不详述吸气管组件。

2.1 并联系统排气管组件减振设计

2.1.1 降低激励源能量耦合作用

尽量隔离双压缩机激励源的耦合作用,等效为2个单压缩机激励源对管路振动的影响,达到降低激励管路振动的能量,比如在排气管叉分管组件位置增加1个金属“T型”固定支架,不仅可以减弱双激励源之间的耦合作用,还能增加1个管路振动传递路径,使得部分能量传递至空调底盘。

2.1.2 排气管组件ODS

虽然通过管路组件试验模态可以基本确定管路振型,但还需进一步确认实际管路工作变形,即ODS,由于管路振动模态密集,采用ODS能够识别出在实际系统中被激起的管路真实振动形态,使得管路优化有针对性。

排气管ODS实验表明,管路组件主振动形态主要体现在如表1所述振型“前后异向摆动+大幅左右摆”,因此需要抑制管组件双支错位摆动及整体切向摆动幅度,可采用双管夹分开固定管路组件,再搭配金属固定支架,即双管夹抑制叉分管组件错位摆动,金属固定支架抑制管组件整体切向摆动。实际排气管组件减振支架设计如图9所示。

图9 “T型”固定支架Fig.9 T-shaped bracket

2.2 并联系统吸气管组件减振设计

2.2.1 吸气管主激励源

吸气管主激励源主要来自于压缩机储液罐的绕压缩机回转轴切向扭转引起的吸气管口位置振动较大,这在其它学者论文研究中均有详细表达[12],因此降低吸气管组件振动可从减弱储液罐切向扭转以及吸气管与储液罐相对摆动上切入。具体实施如图10所示,采用储液罐包裹胶泥、隔音棉约束储液罐包裹,采用橡胶管夹约束吸气管出管与储液罐之间相对摆动。

图10 吸气管与储液罐橡胶管夹约束及储液罐包裹胶泥Fig.10 Rubber pipe clamp constraint between suction pipeline and liquid storage tank and wrapping of damping glue around the storage tank

3.2.2 吸气管组件ODS

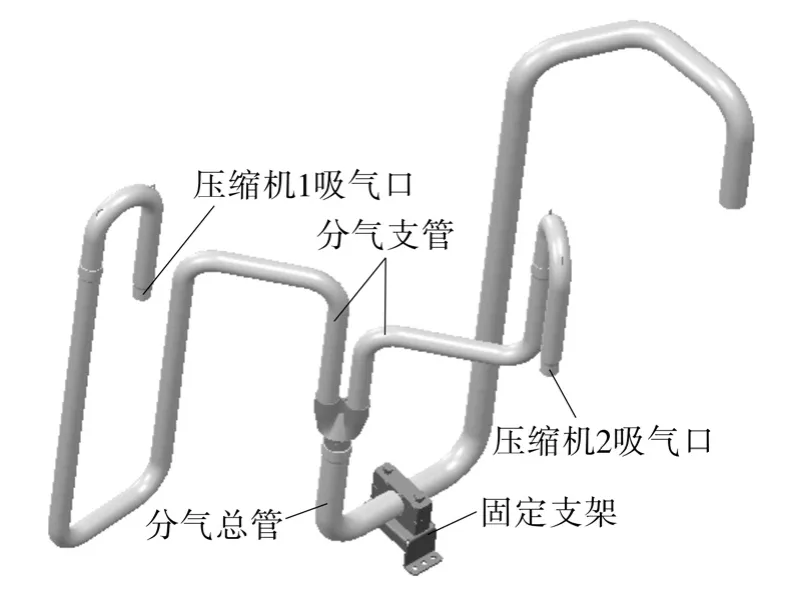

通过频闪仪观察吸气管组件工作变形,采用与排气管组件固定支架类似方案减弱双压缩机激励源对管路振动的耦合作用,抑制吸气管组件振动。具体实施如图11所示,在压缩机1吸气管与压缩机2吸气管分气总管上增加1个管路金属固定支架。

图11 吸气管分气总管位置增加固定支架Fig.11 Bracket at the suction pipe assembly

2.3 CAE仿真验证

2.3.1 管路模态仿真

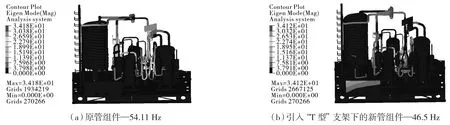

在排气管组件中引入“T型”支架下,排气管组件仿真主模态基本集中于吸气管组件,而原方案排气管组件模态较为密集。从图12管组件仿真主模态对比可以证实。

图12 管路组件模态仿真对比Fig.12 Modal simulation comparison of pipeline assembly

2.3.2 管路振动应力仿真

转子式压缩机并联系统在采用排气管组件减振设计方案及吸气管组件减振设计方案下,定性分析管路振动应力,在压缩机吸气管组件、排气管组件上显示有74%的改善量,图13示出管路振动应力仿真对比结果。

图13 管路振动应力仿真对比Fig.13 Vibration stress simulation comparison of pipeline assembly

3 整机管路振动应力试验验证

按照全新管路设计方案下单做样并完成2台商用空调样机试制,1台机组在我司性能试验台完成整机管路运行振动应力验证,表3为排气管组件管路应变试验验证数据,管路振动应力平均降幅43%,应变峰值满足我司企业标准要求;同步1台机组在振动台完成整机运输振动试验验证,实验后样机结构无损伤、无冷媒泄露,满足我司企业标准要求。

表3 新排气管组件试验验证管路应变值Tab.3 Test verification of the pipeline strain value of the new discharge pipeline assembly

4 结论

(1)引起管路振动应力大的原因之一是由于存在频差的双压缩机振动激励源在管路组件中形成了“拍振效应”。双激励源相位差-30°下管路振动响应最恶劣,而在90°,120°下管路振动响应最佳,可指导从双转子压缩机转子位置控制上实现对管路振动的抑制;双激励源频差在0.04~0.1 Hz下管路振动响应最恶劣,而在频差逐渐拉开下管路振动响应有一定改善,因此可从双压缩机频率控制逻辑上实现减弱管路“拍振效应”。

(2)引起管路振动应力大的另一原因是在“拍振效应”下的压缩机激励源能量能全面激起管路多阶振动模态,引起管路共振。可采用从抑制管路主振动形态方向上的响应的技术路线来解决双压缩机并联系统管路振动应力超标问。针对并联系统排气管组件,在排气管叉分管组件位置增加1个金属“T型”固定支架,采用双管夹分开固定叉分管路组件;针对并联系统吸气管组件,采用储液罐包裹胶泥、隔音棉约束储液罐包裹,采用橡胶管夹约束吸气管出管与储液罐之间相对摆动以及在吸气管分气总管上增加1个管路金属固定支架。

(3)采用CAE仿真工具验证,定性分析管路振动应力,在压缩机吸气管组件、排气管组件上显示有74%的改善量。经管路振动应力试验验证,满足企业标准要求,管路振动应力平均降幅43%,验证了上述管路减振设计方法的有效性及实用性,形成一套解决转子式压缩机并联系统管路振动的通用指导方案。