输水钢管加劲环半熔透T型焊缝相控阵检测

2022-12-07万家瑞曾建锋李兆恒

万家瑞,曾建锋,李兆恒

(1.广东省水利水电科学研究院,广州 510635;2. 广东省水利新材料与结构工程技术研究中心,广州 510635)

1 概述

随着城市化不断发展,城市供水量逐年增加,长距离输水工程是解决用水量迅速增加的措施之一,有时会出现长距离输水管道,长度可达十几公里乃至几十公里[1]。长距离的输水管道,采用的材料主要有:预应力混凝土管、预应力钢筒混凝土管、钢管、球墨铸铁管及玻璃钢管[2]。钢管作为一种应用历史长、使用范围广泛的材料,具有承压强度高、可靠性好、使用性能强等优点,因此,在有压输水工程项目中大量采用钢管作为主要的输水管道材料。

钢管通常采用螺旋焊接与直缝焊接。焊接质量检测常规方法主要有超声波检测、渗透检测、磁粉检测、射线检测、涡流检测。针对输水钢管T型焊缝内部焊接质量一般采用超声波法进行检测[3]。

近些年,国内外针对T型焊缝的超声波检测开展了广泛的研究。廖忠佐等[4]采用单晶片斜探头,通过模拟对比试件中T型焊缝未焊透深度的试验,提出使用端点法,对组合焊缝未焊透深度进行检测。邓德亮等[5]提出使用直探头在翼板上或短前沿探头在腹板上探测T型焊缝未熔透区尺寸的方法。刘书宏和卢超[6]结合对称及非对称TOFD检测方法对T形焊缝检测开展了试验,结果表明:TOFD检测技术可对T形焊缝进行全面检测。然而,常规的超声波(UT)检测技术一般采用单晶探头,声束发射角度单一,并且声速角度难以连续变化,易造成缺陷漏检;TOFD技术使用的是接收衍射波原理,衍射波信号的缺陷识别力较反射波信号的缺陷识别率低。相控阵超声技术使用的是阵列晶片探头,探头尺寸与常规超声检测探头尺寸相同,但声束发射角度可以调整为一个范围,在检测范围内角度是连续变化的,提高了缺陷检出率,并且相控阵超声的检测声像清晰,结果显示直观,定位准确[7]。

李强等[8]采用相控阵超声检测技术对机车T型管接头焊缝进行试验,结果表明相控阵超声技术有较高的缺陷检出率,检测效率高。邓倩[9]、林嘉[10]的研究亦有类似的结果。然而采用相控阵技术针对半熔透熔透T型焊缝进行检测,国内缺乏成熟的理论研究及实操案例。目前,国内学者针对相控阵超声检测技术开展了系列研究,在超声相控阵检测技术上的研究与应用还主要集中在医学领域,工业和工程上的应用还有待于研究与提高。大规模集成电路的发展,为数字化超声相控阵检测研究创造了良好的条件。在工业和工程的检测中,根据检测对象和检测条件,合理选择探头及楔块,合理制定检测方案,具有重要意义。

本文立足于珠江三角洲水资源配置工程有压输水钢内衬加劲环,采用超声相控阵技术对加劲环的T型焊缝的具体检测方法进行研究。

2 相控阵检测原理及T型焊缝主要缺陷类型

2.1 相控阵基本原理

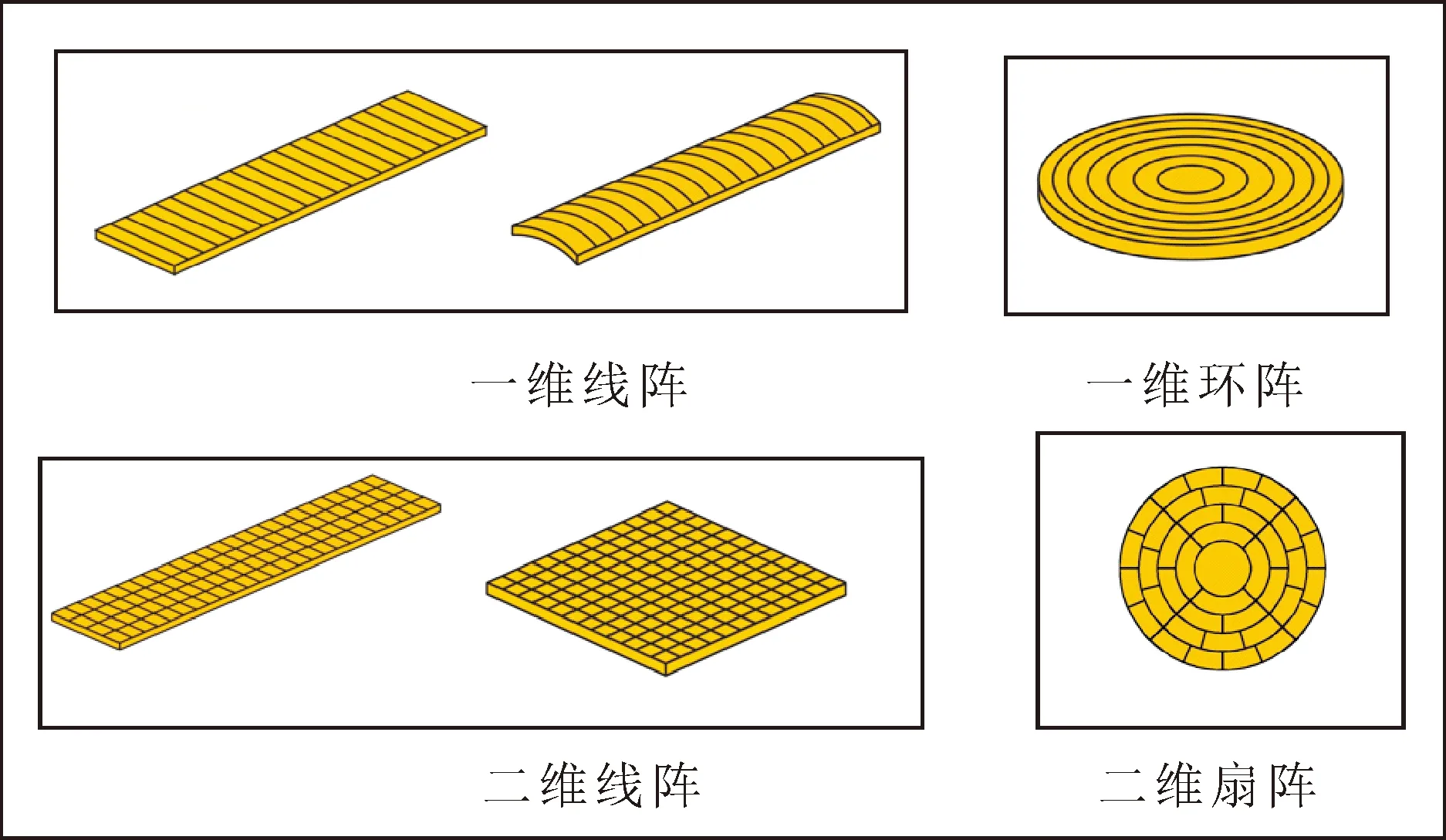

超声波探头是将一种通过压电材料作为声能和电能互相转换的电气元件。而超声相控阵的探头通常是由多个以一定方式排列组合的独立压电晶片组合的电气元件。在超声相控阵的探头中,每个独立的压电晶片又称为阵元,根据阵元的排列形式主要分为一维线阵,二维线阵,一维环阵,二维扇阵[11](如图1所示)。

图1 相控阵探头阵元排列形式分类示意

由惠更斯原理可知,若干个点波源各自发射相干超声波的合成超声波的波阵面。反之亦然,整齐排列的微小换能器(阵元)发射的相干超声波能形成特定的波束和波阵面[12]。

工业相控阵超声成像技术采用了全新的发射与接收超声波的方法,通过控制换能器阵列中各阵元的激励(或接收)脉冲的时间延迟,改变由各阵元发射(或接收)声波到达(或来自)物体内某点时的相位关系,实现聚焦点和声束方位的变化,完成声成像的技术,如声束的偏转是指在不更换楔块的情况下,改变声束的偏转角度,而且比传统超声有着更加大的检测范围。声束的聚焦是指在不通过机械的聚焦方式的情况下,实现声束的聚焦,提高声束的能量,即提高声束的检测灵敏度[13-15]。

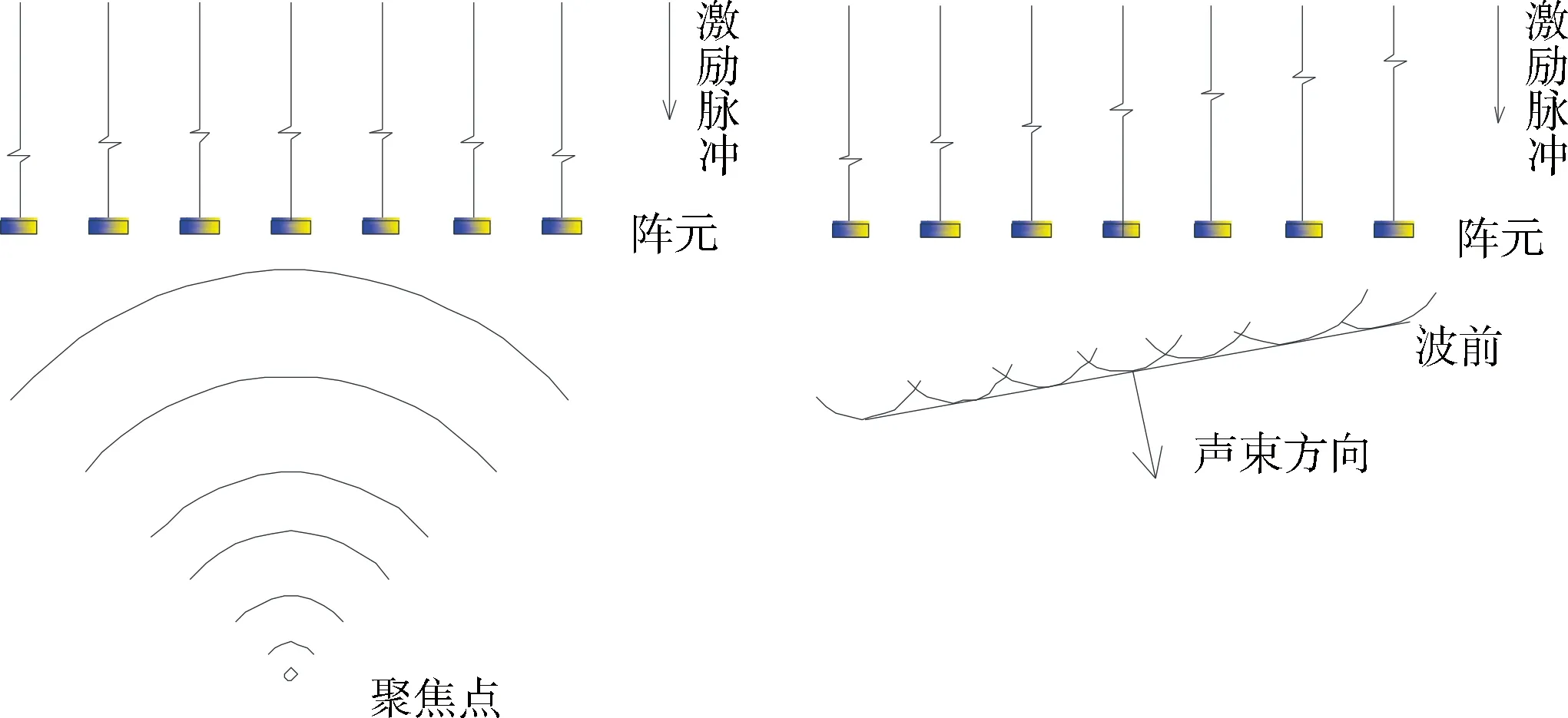

如图2所示,当激励阵元的高压脉冲信号的延时呈线性分布时,声束发生偏转;当激励阵元的高压脉冲信号的延时呈一定曲率分布时,声束发生聚焦或者偏转聚焦。

图2 聚焦及偏转声束形成示意

2.2 T型半熔透焊缝特点

如图3所示,管壁和加劲环通过焊接形成了T型接头,根据焊接方式的不同,可以分为焊条焊、气体保护焊和埋弧焊。由于半熔透T型焊缝的加劲环不开坡口直接进行焊接,因此在T型焊缝中将会出现一定的未熔透的区域。在进行超声波检测时,未熔透区域反射的超声回波往往会与其他缺陷回波叠加,影响其他缺陷的检出率。

图3 未熔透型T型焊接接头示意(单位:mm)

2.3 主要缺陷类型

T型焊缝常见的缺陷类型有:裂纹、未焊透、未熔合、气孔和夹渣等。

裂纹:一种对焊缝危害最大的缺陷,裂纹不仅会降低焊接位置的承载能力,还会因裂纹末端的尖锐引起应力集中,从而导致裂纹的深度和长度变大,最终导致焊缝结构的破坏,甚至造成严重的事故。

未熔合:在焊接时,由于焊接电流过小,焊接速度太快、焊接角度不当、坡口未清理干净而导致的焊道和母材之间或者焊道与焊道之间未完全熔化的缺陷称为未熔合。该种缺陷一般还伴随焊缝夹渣,也是一种极为危险的缺陷形式。

气孔:在焊接时,由于空气的湿度过大、焊条未烘干、保护气体纯度或气压不够导致焊接金属与外界的侵入气体在焊缝金属凝固之前残留在焊缝内部所形成的孔洞。气孔的存在破坏了焊缝的致密性,减少了有效截面,降低了接头的机械强度。但是由于气孔边缘较为圆滑,不会引起应力集中,因此不属于危险型缺陷,在规范规定的情况下允许有一定气孔存在。

夹渣:焊条在熔化时候产生的氧化皮或者焊接过程中生成的氧化物、硫化物等杂质形成的熔渣,在熔池金属未凝固残留在焊缝内部形成的不规则形状缺陷称为夹渣,与气孔类似,夹渣不属于危险型缺陷。

3 T型焊缝检测方案设计

3.1 焊缝检测方案设计原则

为了达到最好的检测效果,在对T型焊缝检测时,应考虑以超声波束轴线尽可能与可能存在的缺陷延伸面垂直,才能获得最佳的反射条件。其次应考虑超声波束能通过扫查面完全覆盖检测区域。再次应考虑尽可能提高检测效率。

3.2 T型焊缝参数

每节钢管长为12 m,钢管外壁设6个加劲环,环高为0.12 m,环宽为28 mm,每个环之间为2.2 m。输水管加劲环具体尺寸如图3所示,管壁厚度t为26 mm,翼板厚度为28 mm,翼缘板高度为120 mm,坡脚高度为12 mm,坡口类型为I型坡口,焊缝类型为双面角焊缝的组合焊缝,管壁、加劲环及焊缝的材质均为钢[16]。

3.3 相控阵探头选择

针对T型焊缝的材质与尺寸,采用广东多普勒公司生产的5L128-0.6×10-B57-U-110-2.0-P1型相控阵探头,探头激发频率为5 MHz,单个探头中有128个线性阵元,单个阵元宽度e为0.2 mm、相邻阵元中心距为0.6 mm,阵元长度为10 mm,探头等效孔径长度为76.4 mm。楔块采用广东多浦乐公司生产的SB57-N0L-IHC-AOD 50型楔块,机油作为耦合剂,采用直接接触式方法在管壁内侧检测。

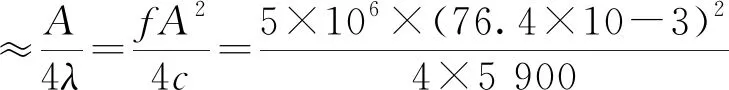

计算该探头的近场长度为:

=123.7 mm。

已知焊脚距离管壁内侧位置为38 mm,而最有可能出现缺陷的部位为焊缝的焊脚处。因此,聚焦点应设置为38 mm左右。由于聚焦点小于进场范围内,由此可知该探头可以获得较好的聚焦效果。探头等效孔径长度为76.4 mm,大于焊缝扫查面12×2+28=52 mm,完全覆盖检测区域,满足检测需求。

3.4 扫查方式选择

以T型焊缝的横截面作为扫查面,并将焊道方向定义为索引方向。声束偏转角为0°,为了获得更好的检测效果,应将声束的聚焦点设置在焊缝根部位置,即距离探头38 mm处,将相控阵探头置于加劲环对应的管壁内侧,再沿焊道方向移动探头,探头具体放置位置见图4。

图4 加劲环截面检测示意

4 钢管加劲环焊缝实测结果及分析

使用0°超声波相控阵探头在输水钢管管壁内侧上进行检测,探头从自设的焊缝起点沿焊道延伸方向移动获得扫描后的A、B、C扫图(如图5所示)。

图5 钢管加劲环T型焊缝相控阵实测示意

通过C扫图,可以先确定缺陷大致位置。再结合A、B扫图,根据6dB法则就可以计算缺陷大致长度。

由C扫图显示,在距起点位置170.0 mm左右出现1#缺陷,1#缺陷为条状缺陷,位于焊缝右侧焊脚处。在缺陷位置移动相控阵探头,然后观察A扫图,根据6dB法综合判断,1#缺陷长度为18 mm。

继续移动探头,距起点位置297.6 mm、321.8 mm及375.7 mm均存在点状缺陷。将3处位于右侧焊脚处的点状缺陷命名为2#、3#、4#缺陷。在缺陷位置移动相控阵探头,然后分别观察A扫图,并根据6dB法综合判断,2#、3#、4#缺陷的长度均为2 mm。

根据读取A扫中显示的超声相控阵探头接受到缺陷回波所用时间及钢中纵波波速,可计算缺陷距管壁内侧面距离,再结合观察缺陷A扫图的波形,根据典型的缺陷波形特点,可对缺陷类型进行估判。

4.1 1#缺陷类型判断

1#缺陷距起点170.0 mm,缺陷长度为18 mm,通过计算该处缺陷距管壁内表面36.8 mm,此处为T型焊缝焊脚处。1#缺陷A型扫描的回波型号幅度偏低,波幅主峰附近存在多处小峰,呈现出锯齿形态。将超声相控阵探头沿焊道方向左右移动,波幅变动剧烈,转动探头朝向,波幅也有变化,由此可以判断1#缺陷为夹渣。

4.2 2#缺陷类型判断

2#缺陷距起点297.6 mm,缺陷长度为2 mm,通过计算该处缺陷距管壁内表面33.80 mm,此处为T型焊缝焊脚处。2#缺陷A型扫描的回波型号回波幅度小、波形稳定。回波只存在单个主峰,将探头沿焊道方向前后稍稍移动或稍稍转动探头朝向,回波幅度变化剧烈,可见该处缺陷几乎没有延伸长度,可以判断2#缺陷为气泡。

4.3 3#缺陷类型判断

2#缺陷距起点321.8 mm,缺陷长度为2 mm,通过计算该处缺陷距管壁内表面37.80 mm,此处为T型焊缝焊脚处。根据3#缺陷A型扫描的回波型号,并通过观察对应位置加劲环处T型焊缝焊脚,发现此处在焊缝表面存在明显气孔,由此可以判断3#缺陷为表面气泡。

4.4 4#缺陷类型判断

4#缺陷距起点375.7 mm,缺陷长度为2 mm,通过计算该处缺陷距管壁内表面37.50 mm,此处为T型焊缝焊脚处。根据4#缺陷A型扫描的回波型号,并通过观察对应位置加劲环处T型焊缝焊脚,发现此处在焊缝表面存在咬边,由此可以判断4#缺陷为咬边。

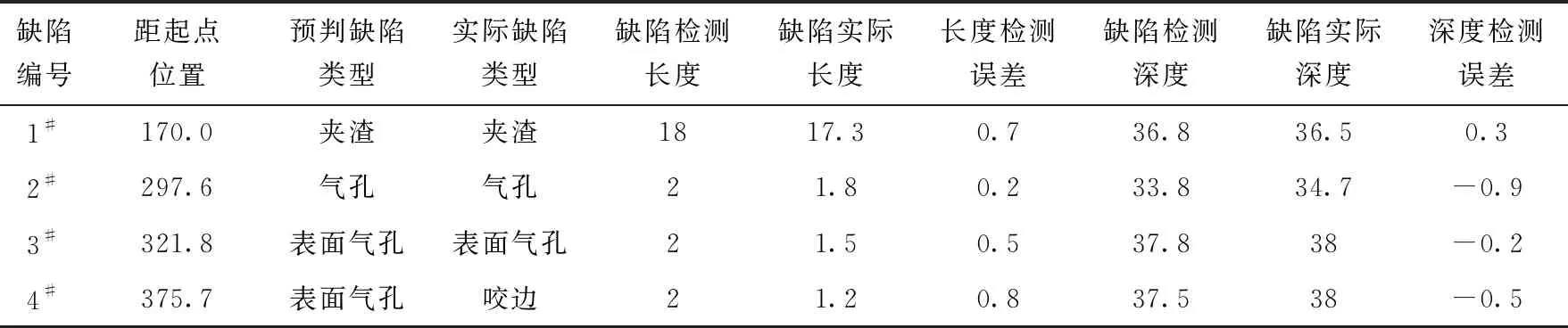

将T型接头存在缺陷的位置使用气刨刨开,对比分析各缺陷实际长度与检测长度,长度检测误差为0.2~0.8 mm、深度检测误差为-0.9~0.3 mm,误差均小于1 mm以内,预判缺陷类型与实际缺陷类型基本吻合,检测效果良好(如表1所示)。

表1 T型接头组合焊缝缺陷试验对比结果 mm

5 结语

1) 针对有压输水钢内衬加劲环的半熔透T型焊缝的特点和主要缺陷类型,本文提出了相控阵超声波检测T型焊缝的检测原则和检测方案,探讨了采用0°直角相控阵探头针对有压输水钢内衬加劲环的半熔透T型焊缝缺陷位置的检测方法,并根据6 dB法则对缺陷尺寸进行估算,检测结果以彩图形式直观展现,可以清晰判读检测结果,效果良好。

2) 在钢管内壁侧使用相控阵直角探头,采用聚焦于焊缝焊脚处的垂直入射法进行检测,可有效提高缺陷检出率,缺陷图形清晰,缺陷长度和缺陷深度的误差均小于1 mm,预判缺陷类型与实际缺陷类型基本吻合,检测效果良好。