绝缘油色谱分析中自动进样系统设计

2022-12-06王晓晨刘超雍福全

王晓晨,刘超,雍福全

(国网宁夏电力有限公司中卫供电公司,宁夏,中卫 755000)

0 引言

对于大多数电气设备,绝缘油为一类关键绝缘材料,将此类绝缘材料应用在电力系统里,可有效优化电力系统的核心供电设备运行状态,还可以实现此类核心设备的绝缘保护。因此,在实际使用过程中,绝缘油的质量十分关键,其质量的优劣对电力系统的安全稳定运行存在直接影响[1-2]。色谱分析法为检测绝缘油质量的核心方法,但色谱分析法在实践中,对自动进样设备的应用要求较为严格,进样效率会影响色谱分析速度与精度[3-4]。随着科学的发展,电气领域对进样系统自动化程度的需求愈发显著,以往使用手工进样模式,因其进样效率低,无法快速处理样本,应用效果差,已逐渐被淘汰[5]。

为此,本文以绝缘油色谱分析为前提,设计绝缘油色谱分析中自动进样系统,此系统的应用具有一定现实意义。

1 自动进样系统设计

1.1 结构模块设计

绝缘油色谱分析中自动进样系统分为上位机模块、主控模块、自动进样模块、回零模块、清洁模块。

绝缘油色谱分析中自动进样系统的结构框见图1。

其中,上位机模块主要通过LabVIEW设计,其功能为人机交互,属于工作人员与绝缘油色谱分析中自动进样系统的交流端[6]。

图1 系统结构框图

(1) 主控模块

主控模块的核心为STC12C5410AD单片机,其功能为建立绝缘油色谱分析的进样控制信号,且可以和其他模块实时通信[7]。

(2) 自动进样模块

自动进样模块由进样器、传动履带、支架构成,实现绝缘油的自动取样与进样,此模块主要依赖于步进电机才可实现绝缘油色谱分析中的自动进样取样。以往的进样系统使用直线步进电机配合滚珠丝杠,每次操作仅支持一次进样[8-9]。

本文所设计系统使用履带式转动结构,应用成本较低,可以实现通量进样。履带式转动结构的核心器件为步进电机驱动控制器,如图2所示。

图2 步进电机驱动控制器的结构框图

步进电机驱动控制器需要在驱动力的驱使下才可以运行,驱动信号为绝缘油色谱分析时进样控制的脉冲信号。若没有输入脉冲信号,步进电机则停止运行。步进电机驱动控制器可控制其转速、转动角度和方向。步进电机驱动控制器转动的角度与脉冲量具有正比例模式。

步进电机驱动控制器分为脉冲环形分配电路与功率放大电路[10]。脉冲环形分配电路的功能为控制步进电机转向,可按照实际进样位置调整步进电机位置;功率放大电路的功能为放大电流,由于脉冲环境分配电路输出端的输出电流较小,步进电机需要的驱动电流值显著,脉冲分配器输出的脉冲必须通过功率放大电路实现放大,方可驱动步进电机运行。

(3) 回零模块与清洁模块

由于进样系统具有惯性、摩擦,步进电机会出现失步等问题,导致进样器的定位出现误差,回零处理便可克服此类问题[11-13]。回零模块使用反射式光电传感器实现系统的回零处理;清洁模块能够使用振动电机带动毛刷的形式清理进样器,清洁模块分为软毛刷、空心杯振动电机、控制电路。

1.2 面向步进电机控制的PID控制算法

1.2.1 步进电机建模

(1) 电压平衡方程

系统自动进样模块使用的步进电机为三相反应式,按照三相反应式步进电机的结构和电磁回路,能构建一相绕组的线性等值短路[14]。其中电压平衡方程为

(1)

其中,V(t)、S为矩阵脉冲电压、一相绕组电阻,L(t)、φ为一相绕组电流、磁链,t为时刻。

步进电机的磁链能够描述为电感与电流的乘积。

某相中磁链的运算方法为

φ=Ia(θ)L(t)

(2)

在这种情况下,一相绕组的自感为Ia(θ)。

步进电机的自感运算方法为

(3)

此时步进电机的电压平衡方程为

(4)

(5)

(2) 电磁转矩方程

反应式步进电机合成电磁转矩为

(6)

其中,m为电机相数。

一相的电磁转矩为

(7)

三相的转矩分别为

(8)

(9)

(10)

其中,LA(t)、LB(t)、LC(t)为A相、B相、C相绕组磁链。

合成转矩为

H(α)=HA+HB+HC

(11)

根据力学的有关定律,步进电机的运行方程为

(12)

其中,K、D、HI为转动惯量、阻尼系数、负载转矩。

1.2.2 自动进样PID控制算法

(1) 模拟PID控制器

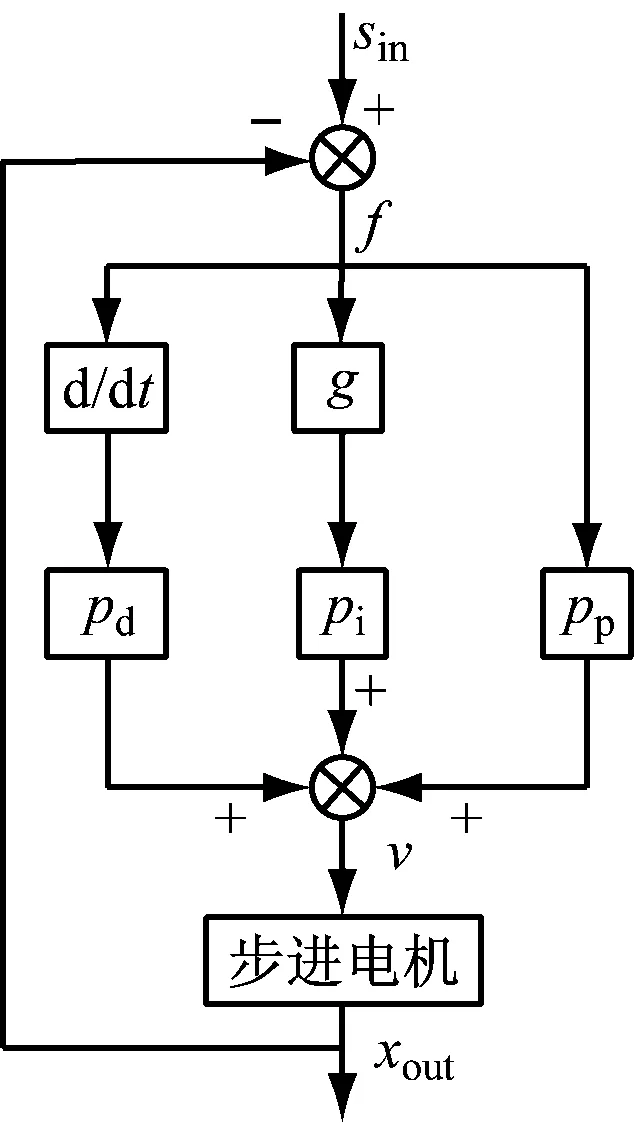

PID控制属于比例、积分、微分控制的融合。基本PID控制器的结构如图3所示。

图3 PID控制器的结构

图3中,f为偏差信号,v、pp为PID控制器输出、比例系数,pi、pd为积分时间常数、微分时间常数,sin、xout为PID控制输入、输出值,g为步进电机驱动控制器的力矩常数,d/dt表示求导。

(2) 数字PID控制器

为降低PID控制难度,把模拟PID离散化成差分方程模式:

(13)

(3) 基于改进粒子群算法的PID控制器优化

标准粒子群算法速度ui(t+1)与步进电机驱动控制器的位置yi(t+1)更新方法为

ui(t+1)=ϖui(t)+e1s1(Qbest(t)-yi(t))+

e2s2(Fbest(t)-yi(t))

(14)

yi(t+1)=yi(t)+ui(t+1)

(15)

其中,ϖ为惯性权重,e1、e2为学习因子,s1、s2为随机数,值域为[0,1],Fbest(t)为步进电机驱动控制器的初始位置。

考虑到标准粒子群算法易进入局部最优,本文系统使用基于动态非线性更新惯性权重方法,惯性权重符合指数分布,算法开始迭代时,惯性权重值较大,算法迭代后阶段,惯性权重值较小。此条件下,可以优化算法的收敛效率,让算法在全局范围中获取最优解,避免早熟。

通过适应度判断个体优劣性能,并设成后续检索个体过程中位置更新的核心,实现步进电机驱动控制器位置的最优解优化。适应度函数属于粒子群算法和PID控制器相容的中介,可让算法根据步进电机驱动控制器的具体需求而逐渐进化[15]。

为得到预期的动态控制效果,目标函数为

(16)

其中,ϖ为最佳指标系数,to为步进电机驱动控制器的动态控制上升时间。

为防止出现超调问题,使用对应的惩罚方法,则建立超调时,把超调量设成最优指标:

(17)

其中,ϖ′为超调惩罚系数。

基于改进粒子群算法的PID控制器优化的具体步骤如下:

(1) 建立粒子群;

(2) 将粒子分别赋值成pp、pi、pd;

(3) 使用数字PID控制器控制步进电机驱动控制器运行;

(4) 输出步进电机驱动控制器运行的性能指标;

(5) 判断是否迭代为最大次数,如果是,便输出此时最佳指标系数、超调惩罚系数,实现PID控制器优化,使用此PID控制器控制步进电机驱动控制器,协助进样器实现绝缘油样品的自动进样。

2 实验分析

为测试本文系统的使用效果,利用MATLAB仿真平台输出本文系统测试结果。以变压器绝缘油应用为例,在MATLAB仿真平台模拟变压器绝缘故障情景,变压器绝缘故障情景的出现原因主要由绝缘油使用不当所引起。故障情景分为局部放电、火花放电、电弧放电,在3种情境下测试本文系统应用效果。测试指标为Kappa系数、均方相对误差MSRE、平均绝对误差MAE。

Kappa系数为

(18)

其中,q0、qe为多次分析中的一致性、多次分析中的预期一致性。

Kappa系数的判断标准如表1所示。

表1 Kappa系数的判断标准

均方相对误差MSRE、平均绝对误差MAE为

(19)

(20)

在变压器局部放电、火花放电、电弧放电三种情境下,应用本文系统后绝缘油色谱分析效果如图4~图6所示。

(a) Kappa系数测试结果

(a) Kappa系数测试结果

(a) Kappa系数测试结果

由图4~图6可知,在变压器局部放电、火花放电、电弧放电三种情境下,本文系统使用后,绝缘油色谱分析效果较佳,分析结果的Kappa系数都为1,表示多次分析结果具有完全一致性;均方相对误差、平均绝对误差均小于0.2,分析精度较高。原因为本文系统中引入了面向步进电机控制的PID控制算法,在每次绝缘油分析中均可以标准、准确地对绝缘油样品进行取样进样,保证样品量不出现误差。

在变压器局部放电、火花放电、电弧放电三种情境下,测试本文系统使用后,绝缘油色谱分析的进样效率结果如表2所示。

由表2可知,在变压器局部放电、火花放电、电弧放电三种情境下,本文系统使用后,绝缘油色谱分析的进样效率明显提升,使用本文系统前,绝缘油色谱分析的进样耗时均值都大于40 s,耗时较多,操作复杂;使用本文系统后,绝缘油色谱分析的进样耗时均值均低于3 s,差异十分明显。表明本文系统可节省绝缘油色谱分析的进样耗时,提升绝缘油色谱分析的进样效率,这对绝缘油色谱分析过程存在积极作用。

表2 本文系统使用后绝缘油色谱分析的进样耗时

3 总结

本文设计一种绝缘油色谱分析中自动进样系统,并在MATLAB仿真平台中对本文系统的性能进行验证,结果表明:

(1) 在变压器局部放电、火花放电、电弧放电三种情境下,本文系统使用后,绝缘油色谱分析效果较佳,多次分析结果具有完全一致性,可提升绝缘油色谱分析精度。

(2) 本文系统使用后,绝缘油色谱分析的进样效率明显提升,使用本文系统前,绝缘油色谱分析的进样耗时均值都大于40 s,耗时较多,操作复杂;使用本文系统后,绝缘油色谱分析的进样耗时均值均低于3 s,差异十分明显。