大直径潜孔锤跟管钻进直排井施工技术研究与应用

2022-12-06张晓昂郝登峰刘国卫齐治虎

张晓昂,郝登峰,刘国卫,齐治虎*

(1.河南省煤田地质局,河南 郑州 450016;2.河南豫中地质勘查工程有限公司,河南 郑州 450016;3.河南省能源钻井工程技术研究中心,河南郑州 450016;4.河南省自然资源科技创新中心(非常规天然气开发研究),河南 郑州 450016)

0 引言

王台铺矿隶属于沁水盆地晋城矿区,历经60多年的开采,其煤层资源已经枯竭,整个矿区于2017年关闭。受矿井开拓延伸及开采环境等因素的影响,王台铺矿矿井关闭后涌水量大幅增加。由于其15号煤层底板高于相邻的凤凰山生产矿,其涌水对凤凰山矿的安全开采产生重要的影响[1-2]。为迅速排出涌水,王台铺矿决定对井下排水系统进行重新设计,在系统中加入大直径直排井进行排水。直排井可将涌水从井下直接通过竖直通道排到地面,不影响矿井原排水系统且排水效率高,是目前矿井最常用的排水方法之一[3]。根据王台铺矿排水要求,需对矿井620水平主排水点布置3口直排井进行排水,直排井间距5 m,垂深205 m,井径650 mm。由于钻井目的层为矿井巷道,无法采用常规泥浆进行钻进,而常规空气钻进空气耗量大,钻进成本高。为解决上述问题,本文提出了一种潜孔锤跟管钻进工艺技术,采用大直径潜孔锤进行冲击回转碎岩,提高了钻进效率,利用随钻套管在井壁与钻杆之间形成新的钻井流体循环通道,有效降低了空气消耗,在大直径直排井钻进施工中取得了显著的效果[4]。

1 工程概况

王台铺直排井位于山西省晋城市北石店镇朝天宫村1号风井院内,主要负责排除矿井620水平主排水点附近的涌水,涌水量约600 m3/h。根据工程设计,拟建设3口直排井进行排水,直排井间距5 m,底部钻穿15号煤巷道,落底至620东大巷底板,垂深205 m。本区位于沁水复向斜、晋获褶断带和沁水盆地南缘东西—北东向展布的弧形褶断带以及阳城西哄哄—晋城石盘东西向断裂带之间,井田内地层平缓,除波幅不大的褶皱外,断层不发育,地质构造简单,因此直排井拟设计为二开结构,如图1所示。

图1 王台铺直排井井身结构示意Fig.1 Profile of the straight drainage well in Wangtaipu Mine

一开:用Ø850 mm钻头钻至10.7 m,下入Ø720 mm、壁厚8 mm的J55级表层套管10.7 m,封固地表疏松层,固井水泥返至地面。

二开:用Ø650 mm钻头钻至205 m,下入Ø560 mm、壁厚12 mm的J55级生产套管205.5 m,生产套管高出地面0.5 m,不固井。

由于二开直径设计为Ø650 mm,井深达205 m,常规技术钻进较为困难:

(1)无法采用常规钻井液进行钻进。Ø650 mm井眼采用常规钻井液钻井时,受排量限制环空返速低,携岩较为困难,机械钻速低,如元坝103H井平均机械钻速仅为1.18 m/h,且由于直排井二开底部直接与620东大巷巷道连通,若采用常规钻井液钻通巷道时,钻井液会瞬间漏失,易造成井壁坍塌,并对巷道安全产生重要影响。

(2)采用常规气体钻进时,所需气体排量理论上应大于300 m3/min,耗气量大,设备成本高。尤其是钻遇地层出水时,气体排量和压力进一步增大,设备配套压力大。

(3)贯通式潜孔锤反循环钻进可满足大尺寸井眼钻进需要,但该技术需要双通道水龙头、双壁主动钻杆和双壁钻杆等钻具配套,且对钻机要求高,施工成本较高。

针对上述问题,本文提出了一种大直径潜孔锤跟管钻进工艺技术,采用随钻跟管技术解决王台铺直排井大井眼施工的技术难题。

2 大直径潜孔锤跟管钻进技术

2.1 工作原理

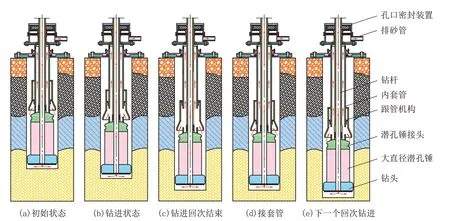

大直径潜孔锤跟管钻进系统如图2所示,其主要有钻机、空压机、孔口密封装置、钻杆、内套管、跟管机构、大直径潜孔锤和钻头等组成。跟管机构底部直径与钻头直径接近,可沿内套管上下滑动,其长度与单根套管长度相近。

图2 大直径潜孔锤跟管钻进系统示意Fig.2 Schematic diagram of the large-diameter DTH hammer casing drilling system

工作时,高压气体经钻杆中心通道进入潜孔锤,驱动其冲击碎岩,然后进入钻头中心通道下行冷却钻头,并携带岩屑经钻头与孔壁间的环形间隙上返。由于跟管机构与井壁间的环形间隙较小且环形空间由孔口密封装置密封,当气体与岩屑流经潜孔锤顶部时,在压差作用下进入跟管机构,然后经内套管与钻杆之间的环形间隙上返,最后经由孔口密封装置进入排砂管排出孔外。显然,内套管与钻杆之间的环形空间远小于钻杆与孔壁的环形间隙,因此可大幅降低空气量的需求。

钻进时,其工作原理如图3所示。钻机带动钻杆驱动潜孔锤和钻头回转,内套管不回转且其上部由吊卡固定在孔口密封装置上。随着钻孔的延伸,钻杆和潜孔锤、钻头不断下行,跟管机构在重力作用下随之沿内套管外表面下行,直至跟管机构顶部与内套管底端的限位台阶配合,回次结束。然后停钻强力冲洗孔底,待排渣干净后,打开孔口密封装置,连接钻杆和内套管开始下一回次钻进,重复上述操作,直至完钻。

图3 大直径潜孔锤跟管钻进工作原理Fig.3 Working principle of large-diameter DTH hammer casing drilling

从大直径潜孔锤跟管钻进工作原理可知,该技术的最大优势在于钻杆与井壁之间设计了一层内套管,气体携带岩屑从内套管与钻杆间的环形间隙上返,流动通道面积大幅减小,降低了空气消耗量,且气体对孔壁的扰动较小,复杂地层钻进时能有效降低井壁的坍塌、掉块等风险[5]。此外,内套管及跟管机构可现场取材并现场简单制作,无需特殊加工,与贯通式潜孔锤反循环技术相比,设备配套简单,钻具要求低,大幅降低了设备成本。

与常规潜孔锤技术相比,大直径潜孔锤跟管钻进的关键在于跟管机构和孔口密封装置的设计。

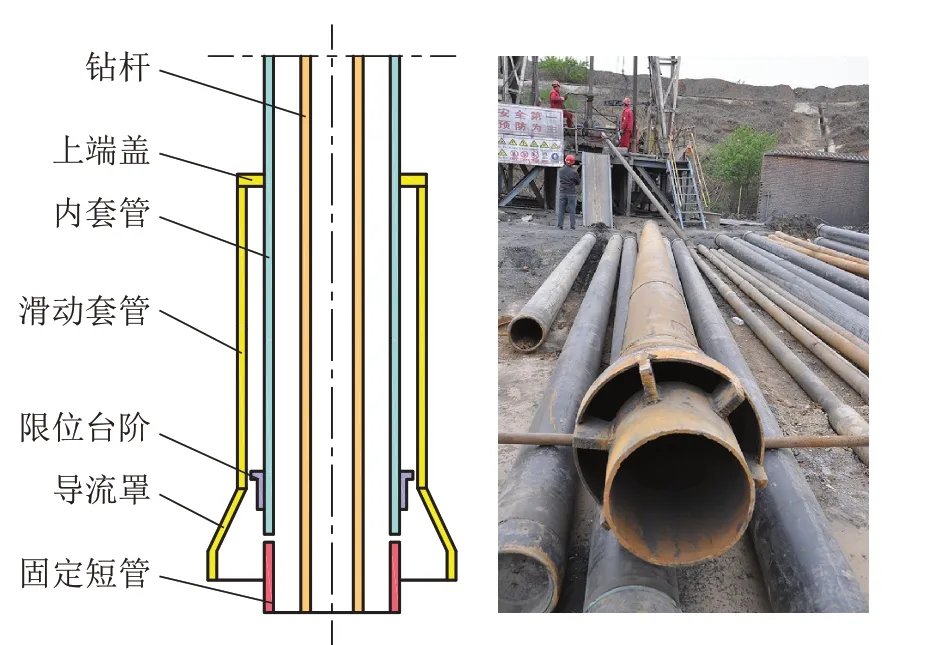

2.2 跟管机构

跟管机构如图4所示,主要由内套管、滑动套管、上端盖、导流罩、栅格底板、固定短管等组成。滑动套管由普通套管加工而成,外径377 mm,其顶部上端盖内径与内套管外径相同,尾端焊接有直径580 mm的导流罩,导流罩内部设有多个径向挡板,对导流罩进行支撑并作为气体与岩屑的入口。钻进时,跟管机构坐落在潜孔锤上方,随潜孔锤沿内套管向下移动直至跟管机构顶端端盖坐落在内套管的限位台阶上,钻进回次结束。

图4 跟管机构示意及实物Fig.4 Schematic diagram and physical product of the casing drilling mechanism

跟管机构可采用普通钻井套管焊接而成,可就地取材。钻进时,其主要依靠重力沿内套管下行,结构简单可靠。

2.3 孔口密封装置

孔口密封装置是大直径潜孔锤跟管钻进技术的重要组成部分,主要用于孔口密封并将岩屑引导至泥浆池内[6]。如图5所示,孔口密封装置主要由壳体、连接法兰、端部密封系统、旋转密封系统和套管吊卡组成。孔口密封装置通过法兰与孔口管连接,两者之间设置一个橡胶密封垫圈,用于密封内套管与连接法兰之间的环状间隙,防止气体和岩屑从该间隙溢出,该密封结构可视为孔口一级密封。套管吊卡用于悬挂内套管,在加接套管时防止其落入井底。

图5 孔口密封装置示意及实物Fig.5 Schematic diagram and physical product of the wellhead sealing device

旋转密封系统由胶塞、轴承和外管组成。轴承内圈直径大于钻杆直径,两者之间通过胶塞密封,胶塞可随钻杆回转。旋转系统外管上设有排砂管,将气体和岩屑引到泥浆池。该旋转密封系统可防止岩屑从钻杆与壳体之间的环空上行,可视为孔口密封装置的二级密封。

旋转密封系统顶部设有端部密封系统,防止旋转密封系统失效后气体携带岩屑从孔口逸出,影响现场作业安全。

2.4 大直径潜孔锤及钻头

气动潜孔锤是利用压缩空气交换进入前后气室,推动潜孔锤活塞往复冲击钻头,破碎孔底岩石[7],合理选用潜孔锤,对提高大直径孔施工的工作效率,降低施工成本具有重要意义。本研究采用TH24型潜孔锤,该潜孔锤无内缸结构,可靠性高,耗气量低,广泛用于钻进硬岩地层和溶洞、裂隙等复杂地层。潜孔锤外径525 mm,工作风压1.7~2.4 MPa,工作风量95 m3/min,钻孔直径600~800 mm。

TH24-650型钻头底面形状为中心下陷型,在采用低—中风压钻进软—中硬以及裂隙地层时,有较好的钻进效率和钻孔垂直度,适用于煤层及煤系地层的大直径孔项目施工[8]。钻头直径650 mm,喷嘴数量6个。潜孔锤及钻头如图6所示。

图6 TH24-650型大直径潜孔锤及钻头Fig.6 TH24-650 large-diameter DTH hammer and bit

2.5 套管选型

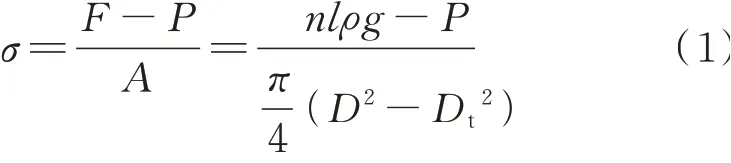

随钻进深度的增加,套管连接数增加,其自身重力随之增加,内部应力达到屈服极限时,套管便会发生断裂失效。因此,建立套管应力理论模型,确定不同钻进深度所需的套管参数,对保证潜孔锤跟管钻进安全具有重要意义。

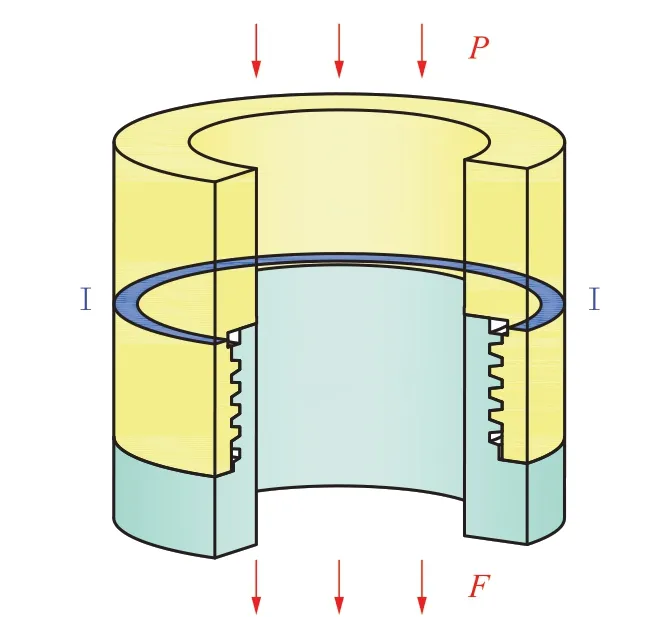

根据套管受力情况(见图7)可以判断套管破坏形式主要为退刀槽处的轴向拉压变形破坏。考虑到施工及设备安全,当结构发生塑性变形时即认为套管强度失效。

从图7可知,随钻进深度增加,套管柱自重随之增加使其易在壁厚薄弱的螺纹根部退刀槽处最先发生过载破坏。根据材料力学理论,采用截面法研究套管螺纹退刀槽处截面I-I处正应力如下式:

图7 套管轴向受力示意Fig.7 Axial force on casing

式中:σ——轴向力引起的套管截面正应力,Pa;F——套管柱所受拉力,N;P——套管所受压力,N;n——套管安装节数;l——单节套管长度,m;ρ——单位长度套管质量,kg/m;A——套管螺纹根部断面面积,m2;D——套管外径,m;Dt——退刀槽内径,m。

则套管纵向破坏荷载校核如下式:

式中:σs——材料屈服强度,Pa;S1——安全系数,考虑套管跟管钻进时会受到地层摩擦力、退刀槽截面会产生应力集中造成疲劳破坏,S1数值一般取3~5。

生3:詹天佑你是多么认真呀!“大概、差不多”不能说,真是精益求精。而我呢,做事学习总抱有“马马虎虎,差不多就行了”的态度,看来,我今后无论做什么也该一丝不苟呀!

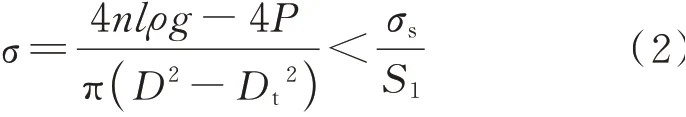

本技术采用Ø273 mm套管进行跟管钻进,套管屈服强度400 MPa,轴向压力为0,单节套管长度8 m,螺纹牙高1.5 mm,由于跟管钻进过程中,套管所受扰动较小,因此安全系数取3。根据《地质钻探手册》套管规格[9],可由式(2)计算不同壁厚套管的跟管深度,其结果如图8所示。

图8 不同壁厚套管可跟管深度Fig.8 Casing drilling depth of casing with different thickness

由于王台铺矿直排井井深仅205 m,因此选用壁厚7.1 mm的套管进行跟管钻进,以减少施工成本。

3 现场应用

3.1 施工设备及机具

该直排井设计井深205 m,选用TSJ-2000型水源钻机。该钻机依靠转盘带动钻杆与潜孔锤回转,传动平稳,密封性好,广泛用于水源、中浅层石油、天然气等钻探,也可用于地热、地质等其它工程钻孔。额定钻进深度1500~2000 m,转盘最大扭矩18 kN·m,卷扬机最大提升力90 kN。

空压机选用1070P型空压机,额定风压2.4 MPa,额定风量30.3 m3/min。

钻塔垂直高度24.5 m,最大负荷500 kN。

3.2 钻进规程参数设计

潜孔锤钻进工艺参数包括钻压、转速、供风量和风压等参数。合理选择钻进规程有利于提高设备工作效率、保持孔底清洁、提高机械钻速、降低开发成本等。

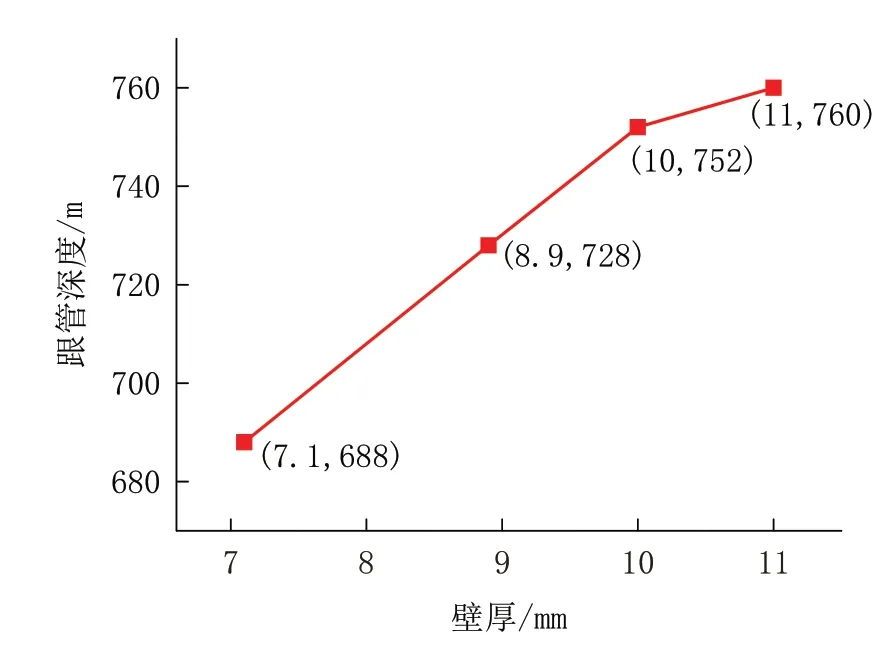

3.2.1 注气量

潜孔锤钻进时,供风量须同时满足潜孔锤工作和携岩需求,注气量不足时,难以有效地将井下岩屑顺利、连续地输送至地表,会在井内聚集造成沉降卡钻,同时降低潜孔锤输出功率,影响碎岩效率及钻进速度。当注气量过大时,尽管可提高潜孔锤冲击功,但其能量利用率降低,能量损失大,且易发生活塞断裂、钻头快速磨损等复杂事故。正常作业时,空压机压力主要克服压缩空气在循环系统中的沿程损失、局部损失和温度变化产生的压力降,以保证潜孔锤正常作业、岩屑顺利上返至地表。通常情况下,相同条件下的潜孔锤,风压越高,冲击能量越大,钻速也随之增加[10-12]。

式中:Q——压风机的供风量,m3/min;v——上返风速,一般取15~25 m/s;D——套管内径,m;d——钻杆外径,m;K1——孔深修正系数,孔深为100~200 m时,取1.05~1.1,孔深为500 m时,取1.25~1.3;K2——孔内有涌水时的风量增加系数,中、小涌水量时,取1.5。

依据王台铺矿直排井井身结构、地层出水量及施工工艺,由式(3)计算该直排井最小注气量为59.30 m3/min。又因TH-24型潜孔锤工作耗气量为96 m3/min,故推荐该直排井注气量为60~90 m3/min。

3.2.2 钻压

潜孔锤工作时,静载钻压能克服其回弹,保证切削具与岩石紧密接触,将冲击波传递给岩石,实现高效碎岩。但钻压过大会导致钻头回转扭矩及摩擦力增大,引起切削齿过度磨损[14-15]。钻压主要由潜孔锤性能和岩石性质决定,合理的单位钻头直径钻压推荐值为0.05~0.1 kN/mm[9]。

王台铺直排井所使用的大直径潜孔锤钻头直径为650 mm,故推荐钻压的取值范围为32.5~65 kN。

3.2.3 工作转速

潜孔锤工作时,回转主要改变切削齿碎岩位置,同时剪切破坏齿间岩脊。转速过高将加快切削齿磨损,过低将造成切削刃重复破碎,引起钻头回转受阻,导致钻进效率降低[16]。因此,转速是否合理将直接影响钻进速度和钻头寿命。通常情况下,岩石越硬或钻头直径越大,转速越小。根据钻遇地层,可选择的转速范围为:覆盖层40~60 r/min,软岩层30~50 r/min,中硬岩层20~40 r/min,硬岩层10~30 r/min。

由于王台铺矿直排井钻遇地层为砂岩和泥岩,岩性较软,又因该直排井使用的钻头直径大,因此推荐该直排井转速为30 r/min。

3.3 钻井施工工艺

(1)一开井段施工。为施工便利,降低施工成本,利用Ø850 mm旋挖钻机及人工开挖的方式,钻进10.7 m穿过表层土层。钻进完毕后下入Ø720 mm表层套管1根,经48 h固井候凝后开展二开钻井施工。

(2)二开井段施工。二开钻井主要使用潜孔锤跟管钻进技术,钻柱组合为:Ø650 mm潜孔锤钻头+Ø525 mm潜孔锤+Ø178 mm钻铤+扶正器+Ø127 mm钻杆+方钻杆。跟管机构内套管采用常规Ø273 mm套管。

3.4 王台铺矿直排井施工效果

王台铺矿3口直排井均采用本文提出的新型大直径潜孔锤跟管钻进技术,总进尺为583 m。根据施工情况,大直径潜孔锤跟管钻进技术取得了较好的效果。

(1)钻进效率高、施工成本低。王台铺矿3口直排井平均建井周期20 d,平均钻效10 m/h,钻进效率大大提高。钻井过程中供风量为60.6 m3/min,风压为2.0~5.0 MPa,排渣效果良好,有效减少了空压机风量要求,大幅降低了施工成本。排渣效果如图9所示。

图9 跟管钻进上返的岩屑Fig.9 Cuttings returned in casing drilling

(2)全井测斜、纠偏,保证了钻孔垂直度。为保证成孔质量,王台铺矿3口直排井均进行全井测斜,每9 m测斜一次。井斜角超过1°时,下入无磁钻铤准确测定钻孔倾角及方位角,同时开展钻孔纠偏作业。3口井完钻时,全井井斜均低于1°,“狗腿”度小,井身质量优秀。

(3)王台铺矿3号煤层已开采完毕,形成采空区,其地质条件复杂,易造成地层失稳、坍塌、漏风等现象[17]。钻至采空区时,跟管钻进技术无法通过开放空间形成有效循环,井内大量岩屑重复循环无法排出,从而产生卡钻、埋钻等事故。为此,现场采用清水排渣、水泥浆堵漏的方式解决穿采空区施工困难问题。该方法堵漏效果明显,后续持续钻进至205 m深巷道底部时无异常情况发生。

4 结论

大直径孔钻探施工不仅对人员综合技术水平、钻探设备能力及配套设备要求高,而且钻孔质量控制难度大,因此在王台铺矿直排井项目施工中,设计了一种新型潜孔锤跟管钻进技术,经现场应用得出以下结论:

(1)大直径潜孔锤跟管钻进技术成功应用于王台铺矿3口直排井的施工,总进尺583 m,平均钻速10 m/h,全井空气钻进过程较为顺利。

(2)大直径孔施工中加入跟管机构后,有效减少空气消耗量,只需配备2台空压机,即可满足空气消耗量要求,大幅降低了施工成本;且跟管机构由现有规格套管加工而来,结构简单,安装方便。

(3)孔口密封装置密封效果良好,有效防止了空气和岩屑从孔口溢出,保证了跟管钻进顺利进行。

(4)钻遇3号煤层采空区时,由于循环漏失导致岩粉无法上返,因此需对跟管机构进行改进,以提高大直径潜孔锤跟管钻进技术在穿采空区施工的能力。