XD-10DK型小口径电动顶驱钻机的研制与应用

2022-12-06胡向阳张笃昌蔡顺山陈占荣左立朝张金龙张晓璞

胡向阳,李 东,张笃昌,蔡顺山,陈占荣,左立朝,张金龙,张晓璞

(1.河北永明地质工程机械有限公司,河北 邢台 055150;2.核工业二一六大队,新疆 乌鲁木齐 830011)

0 引言

核工业二一六大队长期在新疆地区从事铀矿勘探孔施工,钻孔深度多在1000 m以浅,受地层因素限制,施工工艺以提钻取心为主[1],并且需要全孔取心。目前自动化程度较高的全液压钻机虽然具有钻进效率高、劳动强度低、搬迁运输快等优势,但是由于动力头升降速度慢,且井架上没有二层台,起下钻效率很低,无法适应需要频繁起下钻的提钻取心作业。因此,核工业二一六大队目前主要的钻探设备仍然是以XY-5型和XY-6型为主的立轴式岩心钻机[2-4](见图1),面临着勘探设备落后,劳动强度大、安全隐患多、钻效提升困难等难题[5-6]。大部分地勘队伍都存在同样的问题。XY系列钻机主要具有以下缺点:

图1 XY-5型钻机进行铀矿施工Fig.1 XY-5 drill at work for uranium exploration

(1)XY系列钻机使用主动钻杆钻进,钻进过程中还需要频繁倒杆,液压系统和机械传动结构复杂,造成设备故障停机率高等问题都严重影响钻探效率的进一步提升[2,7-10]。

(2)XY系列钻机自动化程度低、劳动强度大、工作环境恶劣等问题越来越难以被当今时代的年轻人所接受,这是造成众多地勘队伍人才断档的主要因素。

核工业二一六大队和河北永明地质工程机械有限公司积极开展多轮交流,于2020年底达成统一意见,联合研制一款钻深1000 m的小口径电动顶驱钻机——XD-10DK型钻机,用以替代当前使用的XY-5型和XY-6型钻机,助力新疆地区铀矿勘探乃至全国的岩心钻机更新换代。

1 XD-10DK型钻机的设计理念

(1)摒弃方钻杆,采用顶部驱动钻进工艺,取消导杆动作,在非取心地层可以采用立根钻进,提高钻进效率[11]。

(2)顶驱上、下滑动由液压油缸驱动,可以实现加、减压钻进,钻压控制精确。

(3)采用负载双通道设计方案,起下钻时,顶驱可以让开井口,使用绞车配合游车起下钻,保留传统钻机起下钻高效的特点。

(4)泥浆泵、绞车和顶驱采用最先进的稀土永磁电动直驱技术,简化传动链,提高传动效率,降低设备故障停机率[12-13]。

(5)配套工程机械标准司钻房,改善司钻的工作环境。

(6)整机分为钻台和主机2个模块,单独模块外形尺寸和质量满足公路运输要求,提高搬迁效率。

(7)井架采用带二层台的高井架,有效高度18 m,可以一次起下14.1 m立根,保证起下钻效率。

(8)配套专用机械手,配合控制系统可以实现自动化接单根动作,降低工人劳动强度。

(9)底座结构采用前高后低阶梯结构,前台井口高1.9 m,方便安装泥浆导管,后台高度1.5 m,方便井口工人不弯腰拧卸钻具,降低工人劳动强度。

(10)采用集中司钻控制方式,钻机液压、电控、视频监控及钻井仪表集中安装在司钻房内。

(11)配套数字化检测技术,实现对孔深、钻头位置、钩载、钻压、游车高度、泵压、泵量、转速、扭矩等数据实时监控和存储。实时监控设备运行状态,包括关键部位轴承温度、动力头举升压力、直驱绞车液压盘刹制动状态、提钻时游车拉力等[14-16]。

(12)电控系统设置完善的保护功能,包括游车防上碰下砸、绞车手柄速度限幅、拉力限幅、反扭矩低速释放、电机过载、失速等,避免人为操作失误造成钻井事故,提高施工安全性[14-16]。

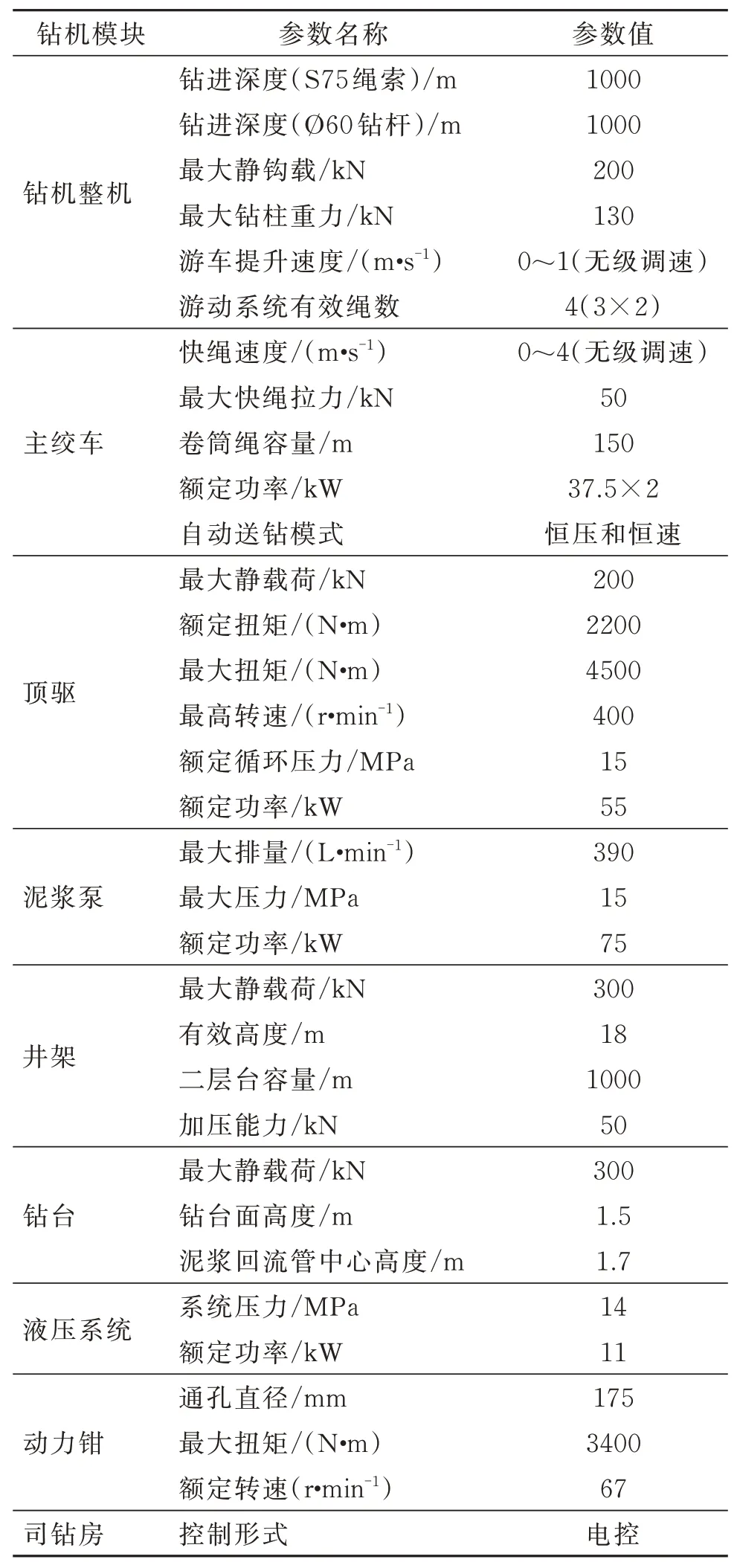

2 XD-10DK型钻机的基本技术参数

XD-10DK型钻机的技术参数见表1。

表1 XD-10DK型钻机基本参数Table 1 Basic parameters of XD-10DK drill

3 XD-10DK型钻机的结构设计与功能特点

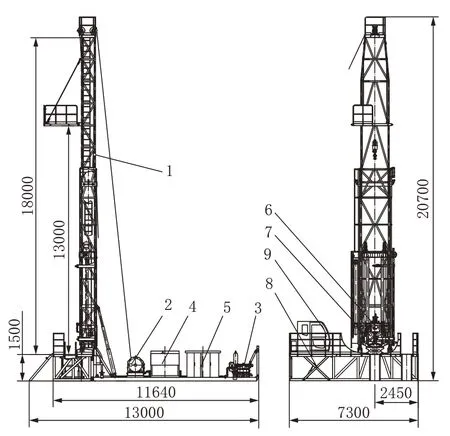

3.1 钻机整体结构布局

两节伸缩式套装井架、直驱绞车、直驱泥浆泵、液压冷却综合站、电控柜统一布置在一整体橇装底座上,直驱动力头、液压动力钳与井架固定在一起,组成钻机主机模块。钻台上设有司钻房升降平台,升降平台配套独立液压油泵,钻台和司钻房组成钻台模块,见图2、图3。

图2 XD-10DK型钻机整体结构布局Fig.2 Overall structural layout of XD-10DK drill

图3 搬迁中的XD-10DK型钻机Fig.3 XD-10DK drill in movement

主机模块与钻台模块之间使用带导向和定位结构的销轴与耳板连接,两者之间仅有司钻房动力、通信和升降平台动力3根电缆,提高搬迁效率,同时还可以避免由于管线频繁拆卸引起的故障,提高了系统的可靠性。

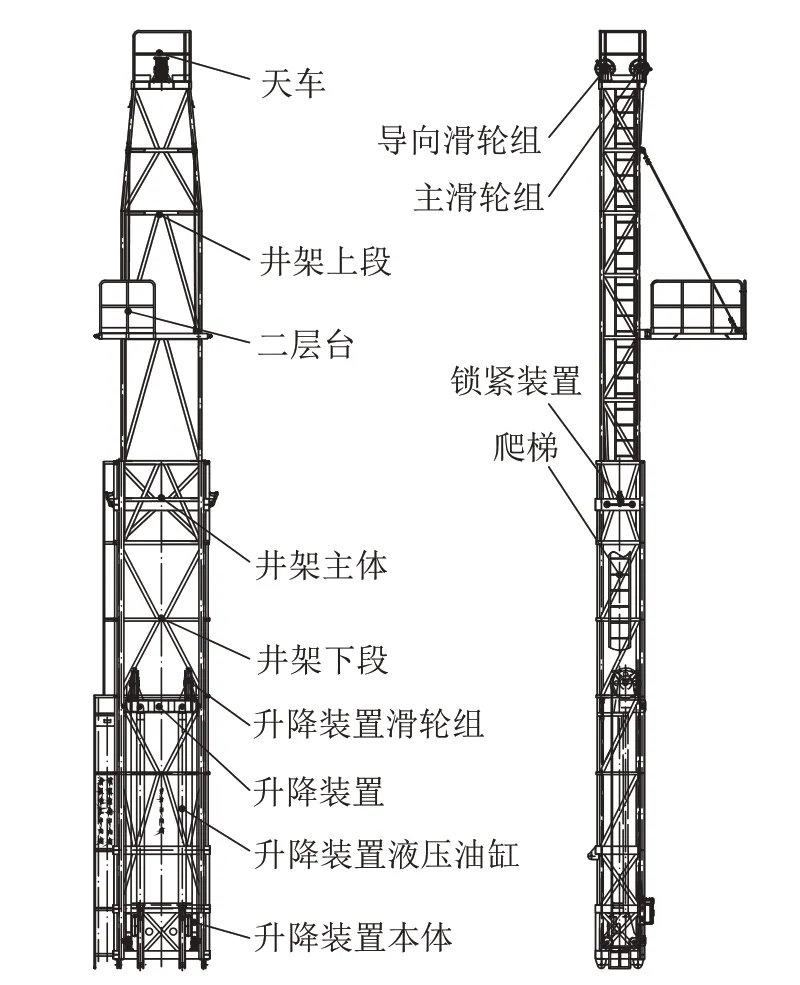

3.2 井架

井架有效高度18 m,二层台高度13 m,满足14.1 m立根快速起下钻需求。

井架包括天车、井架主体、升降装置、二层台等附件,见图4。

图4 XD-10DK型钻机井架Fig.4 Mast of XD-10DK drill

天车由天车架、主滑轮组、导向滑轮组、栏杆总成等组成,滑轮数量3个,配套避雷针和航空警示灯。

井架主体采用两节伸缩式套装结构,井架起落、上下段伸缩与锁紧均由液压油缸驱动,井架外侧设有爬梯,方便工人上下天车与二层台。

升降装置由本体、滑轮组、钢丝绳等组成,配合液压油缸实现井架伸缩功能。

动力头与升降装置固联,使用液压油缸驱动动力头升降,实现加、减压功能,通过检测液压油缸工作压力,可以得到准确的钻压数据,相比机械钻机通过死绳拉力换算得到的钻压精确度更高。

3.3 钻台

钻台由立根台、升降平台、动力钳支架、坡道、斜梯和栏杆等组成,见图5。

图5 XD-10DK型钻机钻台模块Fig.5 Floor module of XD-10DK drill

钻台采用前高后低阶梯结构,立根台高度1.5 m,井口增加0.4 m高动力钳支座,保证泥浆回流高度的同时,还便于井口工人取放垫叉,不用弯腰就能轻松完成拧卸扣作业。

司钻房升降平台可以将钻台模块运输高度控制在2.5 m以内,钻台前方和司钻房门口各设一套带护栏斜梯,方便井口工人和司钻上下钻台。除井口正前方设坡道以外,在钻杆处理装置前方另设一套坡道,用于接单根时上提钻具。钻台四周栏杆采用折叠式结构,无须拆卸,进一步提升搬家效率。

钻台面钻杆处理装置活动区域喷涂危险警示标识,并设立护栏,避免机械手夹伤工人。

3.4 动力头

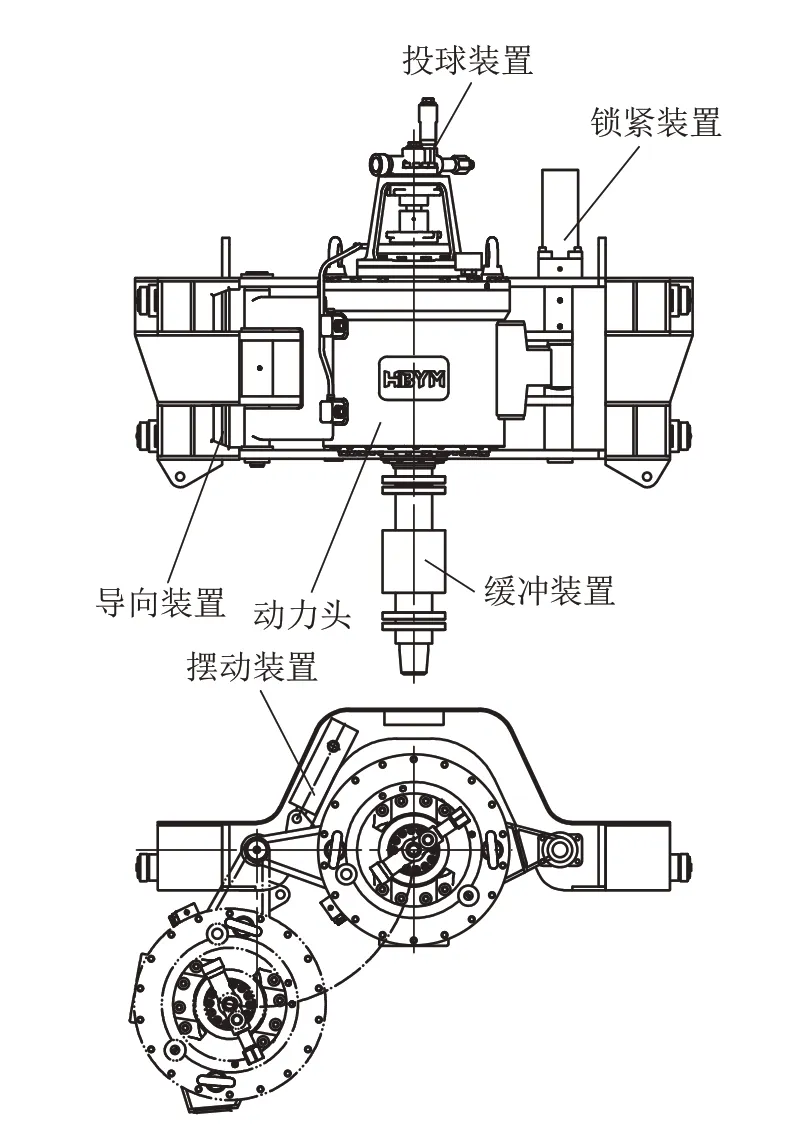

动力头总成由动力头、导向装置、摆动装置、锁紧装置和缓冲装置等组成,见图6。

图6 XD-10DK型钻机动力头总成Fig.6 Power head assembly of XD-10DK drill

导向装置用于固定动力头,两侧设有导向滑轮,与设在井架下段上的滑轨配合,两者共同组成动力头导向装置。摆动装置由液压油缸驱动,实现动力头的移位,方便起下钻时动力头让开井口。动力头正常作业时处于关闭状态,其稳定性由锁紧装置保证。

动力头采用无齿轮传动的稀土永磁电机直驱结构,电机定子镶嵌在动力头外壳内部,转子使用胀紧套与动力头主轴固联。

动力头主轴承选用TIMKEN品牌T451轴承,主电机采用水冷散热,多套温度传感器实时监测定子线圈和各轴承的运行温度,保证动力头长期、稳定、可靠运行。

动力头主轴下部设有磁阻式旋转变压器,用于实时监测主轴的角速度与角位移,该变压器采用无接触结构,质量可靠,其安装位置位于动力头下端盖外侧,方便更换。

动力头冲管总成上方鹅颈管处设有投球装置,储球筒内可以预存5颗钢球,不需要工人爬高,也不需要断开动力头和井中钻柱连接,由司钻直接操控即可完成投球动作。

动力头主轴下方设有缓冲装置,钻进作业时可以隔绝井底钻柱产生的震动,还方便进行拧卸扣作业,避免司钻误操作损伤钻具和保护接头螺纹。

3.5 绞车[3,17]

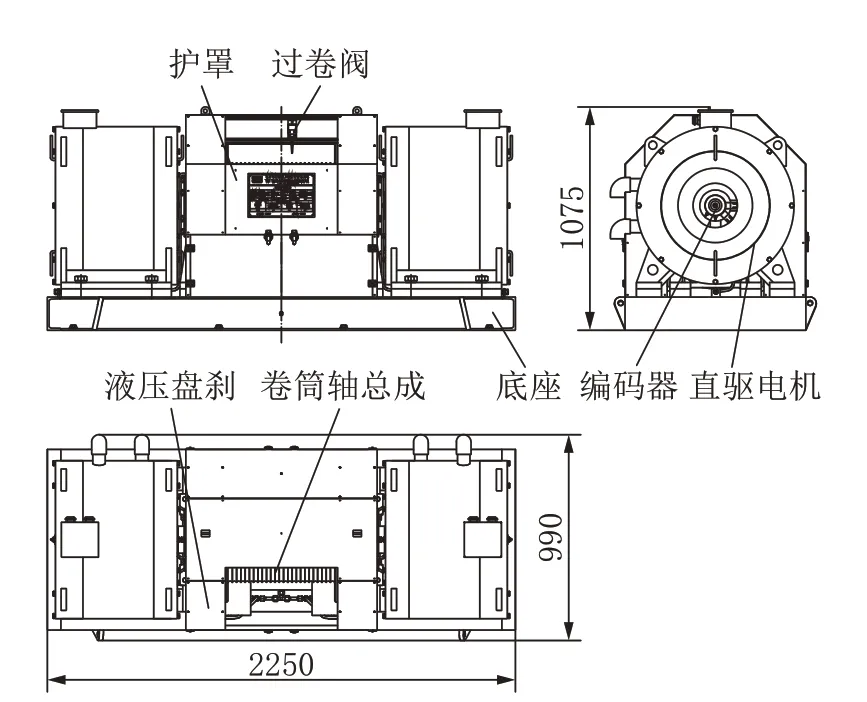

绞车采用无变速机构的变频电机直驱结构,由直驱电机、卷筒轴总成、液压盘刹、过卷防碰装置、底座、护罩、编码器等组成,见图7。

图7 XD-10DK型钻机直驱绞车Fig.7 Direct drive winch of XD-10DK drill

两台直驱电机采用水冷散热,布置在卷筒轴两侧,直接驱动卷筒轴旋转。

卷筒表面加工Lebus折线绳槽,改善排绳效果,延长钢丝绳使用寿命。

卷筒轴两端配套三组旋转编码器分别用于监测两台直驱电机和卷筒轴的角位移和角速度。

直驱电机内部设有温度传感器监测定子线圈运行温度,保证直驱电机稳定运行。

卷筒主刹车采用液压盘式刹车,辅助刹车采用无磨损的电机能耗制动。

卷筒上配套过卷防碰装置,与液压盘式刹车联动可以实现防止游车碰天车的功能。

3.6 钻杆处理装置

钻杆处理装置由机械手、提引器、悬臂吊、液压工具绞车和钢丝绳等组成,见图8。

图8 钻杆处理装置作业Fig.8 Operation of the drill pipe handling unit

机械手由上下摆臂、转轴、摆臂油缸等组成,上摆臂设有用于夹持钻具的手指总成,手指总成由液压油缸驱动实现夹紧和松开动作。下摆臂设有扶正钻具的护筒,上、下摆臂在液压油缸的驱动下围绕转轴旋转将钻具从等待位送到井口。

机械手只有等待位和井口两个位置,上、下摆臂设有可调节机械限位机构,结构简单、实用、操控方便。

液压工具绞车和悬臂吊固定在井架下段上,两者配合钢丝绳和提引器,由井口工人遥控,将地面钻杆库里的钻具送到处于等待位的机械手内。

提引器由下部的钩体和上部的护筒组成,这种上“笼”、下“托”结构,便于工人站在钻台面摘挂提引器,无需爬高,降低安全事故发生几率。

3.7 液压冷却综合站

液压冷却综合站分为左右两部分、上下两层。左侧上层为油箱,其上安装液位计,吸、回油滤油器,加热器等附件;左侧下层布置有风冷却器、主油泵、副油泵、伺服泵、集成阀组、蓄能器组等附件。右侧上层为水箱,右侧下层布置有双冷却水泵、散热器、高低压管汇、压力表等附件。

额定压力5 MPa、流量180 L/min液压主油泵可不间断为机械手摆动油缸、动力头摆动油缸、锁紧油缸等低压执行元件供油。额定压力18 MPa、流量23 L/min副油泵为动力钳等高压执行元件供油。伺服泵组配合比例换向阀可保证加、减压钻进控制精度,提高动作平稳性。

双冷却水泵(一用一备)为动力头、泥浆泵和绞车电机散热提供冷却液,保证各电机低耗、高效、稳定运行。

3.8 电气控制系统[13-15]

钻机驱动系统采用AC-DC-AC方案,4台ABB ACS880系列变频器分别驱动两台绞车电机、一台泥浆泵电机和一台动力头电机。

电控系统采用西门子S7系列PLC以及PROFINET总线技术。PLC与变频器、司钻操控台等系统的数字化设备通过PROFINET连成现场工业总线网络。

绞车快绳速度采用矢量控制方案,可以实现零速悬停功能;动力头可以实现额定扭矩堵转功能;泥浆泵可以实现零排量保压功能。

采集绞车电机和滚筒运转信号,自动计算出游车的位置和速度,在触摸屏中设定游车的上、下停车点及上、下减速点,实现游车高度智能控制功能。

电气控制系统具有恒压和恒速两种自动送钻模式。具有电机过流、过压、过载保护等完善的保护功能和失风、电机故障、变频器故障、变压器超温等完善的报警功能。

电气控制系统采用PLC+硬线冗余方案,当某一设备或PLC的某一模块出现问题时,可以通过旁路开关启用硬线,绕开PLC直接控制设备,便于维修、查找故障原因。

3.9 司钻房

司钻房借用标准工程机械驾驶室,结构紧凑,外形美观。室内配专用司钻座椅,司钻控制台布置在座椅两侧扶手上。房体四周及顶部安装5块防弹玻璃,正面及顶部可以打开并配有防护网,室内配一台格力1.5P空调,改善司钻的工作环境。

绞车控制采用进口非线性手柄,布置在司钻右手侧。非线性手柄更加便于在低速状态下精确控制游车速度。

司钻右前方自上而下依次布置监控显示器、西门子触摸屏、快绳拉力表、立管压力表和钻压表,方便司钻实时监控钻机的运行状态。

为了方便司钻与其他员工的交流,司钻房外安装了喊话扩音器和报警器。

3.10 动力钳

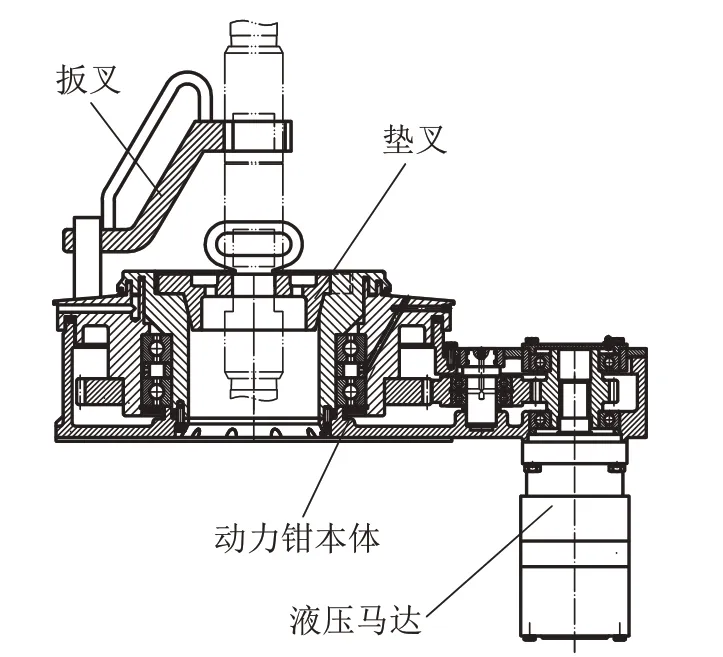

与常规的液压拧管机相比,该动力钳结构优势明显,见图9。

图9 XD-10DK型钻机动力钳Fig.9 Hydraulic power tong of XD-10DK drill

(1)采用液压马达驱动,简化卸扣操作流程,提高卸扣效率。

(2)精确控制上扣扭矩,避免钻具上扣扭矩不足二次进扣造成接头螺纹异常磨损。

(3)改善密封结构,解决动力钳进浆问题,降低动力钳故障率,提高工作可靠性。

4 XD-10DK型钻机试用与优化过程

4.1 第一次试用情况

2022年4月8日,XD-10DK型 钻 机 现 场 试 验 在准噶尔盆地车排子地区正式开钻。2022年5月3日第一个钻孔顺利终孔(见图10),终孔深度675.06 m,累计用时600 h。

图10 XD-10DK型钻机在新疆进行现场试验Fig.10 Field test of XD-10DK drill in Xinjiang

4.1.1 技术优势

第一个钻孔试验结束之后,召开了现场试验交流会。对新钻机在试验过程中体现的技术优势做出肯定:

(1)钻机主绞车、泥浆泵、动力头全部采用直驱结构,结构简单,性能可靠。

(2)司钻房内钻井仪表和显示屏可以实时显示钻压、立管压力、快绳拉力、动力头扭矩、转速、泵量等钻井参数,可以降低孔内事故发生率。

(3)顶部驱动钻进,不用主动钻杆,也不需要导杆,纯钻效率明显高于常规机械钻机。

(4)动力头设有缓冲装置,运行更平稳,拧卸扣过程绞车控制更简单。

(5)钻具处理机械手结构简单、可靠,使用方便,降低工人劳动强度的同时,有助于提高纯钻效率。

(6)钻台面高低阶梯结构,便于井口工人不弯腰操控动力钳拧卸扣,司钻房配冷暖双制式空调,降低工人劳动强度,改善工作环境。

(7)绞车卷筒Lebus折线绳槽使用效果极佳,可以有效延长钻井钢丝绳寿命2倍以上。

(8)绞车无级变速与能耗制动功能,确保起下钻过程高效、平稳、安全可控。

(9)钻机过卷防碰、游车数显防碰、动力头扭矩限幅、绞车拉力和速度限幅等保护功能可以保障钻井作业安全、运行稳定。

4.1.2 存在的问题

新钻机在试验过程中也暴露出一些问题,例如:

(1)钻机主机模块加满冷却液、润滑油和液压油之后毛重接近30 t,常规钻机搬家使用的25T吊车已经无法满足新钻机的搬迁需求,需要选用100T吊车,增加了吊车租赁费用,同时由于施工区域多为地基松软的农田或戈壁滩,100T重型吊车作业时移动速度慢,无法充分发挥模块化钻机快速搬迁的特点。

(2)新钻机与同一区块另一台XY-5型钻机相比,施工效率偏低,没有达到设计开发初期钻进效率至少提高10%的目标。

4.1.3 影响施工效率的因素

经过对新钻机试用过程进行分析,发现影响新钻机施工效率的主要因素除了员工对新设备不熟悉,为了保证作业安全,刻意控制钻进速度以外,主要有以下因素:

(1)XY-5型钻机在前期钻柱重力不大的前提下,使用单轮滑车作业,300 m以后才换成双轮滑车,而新钻机在整个钻孔施工过程中始终使用双轮滑车作业。

(2)新钻机采用绞车能耗制动送滑车下落这种方式与XY-5型钻机“自由落体”下钻方式相比,单立根下钻时间相差3倍(参见表2)。

表2 起下钻效率对比Table 2 Comparison of tripping efficiency

(3)新款动力钳转速慢,与传统拧管机相比,拧扣时间增加1倍。

4.2 优化改进情况

通过深入对比分析,找到了新钻机钻进效率低的原因,但是为了突出新钻机施工作业安全性高的特点,没有从降低滑车滑轮数量和调整下钻方式这两个方面提高效率,而是制定了以下优化解决方案:

(1)在保证动力钳拧卸扣扭矩的前提下,调整液压马达型号,提高动力钳额定转速。

(2)充分发挥顶部驱动钻机结构优势,设计制造8 m加强型岩心管,替代当前使用的6 m岩心管,减少取心干拧和起下钻次数。

(3)设计干钻取心法专用放泥浆阀,既解决了起钻过程泥浆喷浆问题,又可以节省放泥浆24 s等待时间,提高起钻效率。

在 优 化 改 进 期 间,2022年5月6日—6月4日 顺利完成第二个钻孔,并在6月8日开钻第三个钻孔(ZKC1-4)。6月11日优化后的动力钳正式投入使用,6月21日8 m加强型岩心管投入使用。随着工人操控新钻机日趋熟练,即使在开钻初期出现人员不整,无法满足三班正常开钻的情况,第三个钻孔依然只用480 h就完成了675 m钻孔深度,与第一个钻孔相比钻进效率提高20%。7月2日(用时600 h)钻孔深度达到770 m,与同区块XY-5型钻机同时期施工的ZKC4-3和ZKC4-5两个钻孔相比,钻进效率分别提升11%和19%。最终在7月21日顺利完成第三个钻孔,终孔深度达到975.24 m。不同钻机钻效数据统计对比见表3。

表3 钻效数据统计Table 3 Statistics of drilling efficiency

通过3个钻孔试验,新钻机在作业安全、降低劳动强度、改善工作环境、提高自动化程度等方面都展现出了明显的优势。在提高钻进效率方面也基本达到设计开发的预期目标。随着工人操控熟练程度的进一步提升,以及放泥浆阀的顺利应用,新型钻机与传统XY-5、XY-6型钻机相比,钻进效率提高20%以上的目标也必将成为现实。

5 结语

XD-10DK型钻机的现场试验已经完成,性能指标与功能达到了当初的预期目标,目前正在利用这台钻机积极开展绳索取心工艺验证,也在继续钻机改进方案,首先解决钻机主机模块质量大和滑车下钻时碰动力头导向架问题,还要结合绳索取心试验效果,增加电驱动绳索绞车及其配套电气控制系统,把XD-10DK型钻机打造成一款既适合提钻取心工艺,又适合绳索取心工艺的新型岩心钻机。