碎磨工艺对某金矿氰化浸出的影响

2022-12-06郭金溢谢洪珍范道焱

郭金溢,谢洪珍,范道焱

(1.低品位难处理黄金资源综合利用国家重点实验室; 2.厦门紫金矿冶技术有限公司)

引 言

随着金矿资源的开发利用,金矿石品位逐渐下降、解离难度逐渐增大,通常需要对其进行细磨或超细磨。在大多数选矿厂设备投资中,碎磨设备成本占设备总投资的一半以上,能耗则占选矿厂总能耗的60 %~70 %[1]。碎磨成本逐年增加,制约黄金生产企业的发展[2]。“多碎少磨”被认为是目前黄金生产企业降本扩能、增加经济效益的最有效途径。高压辊磨机就是在这样的现实背景下,作为一种高效的粉碎设备应运而生,并被不断认可和推广。高压辊磨机在国内外的应用均表明,其产品中细粒级和超细粒级含量较常规颚式破碎机(下称“常规颚破”)高,并且破碎产品颗粒形成了大量裂纹,大大改善了物料的可磨性[3],其大量的细粒级及颗粒的微裂纹可大幅降低后续磨矿作业的能量消耗及钢球和衬板的消耗。因此,高压辊磨机可在粉碎脆性、硬度和磨蚀性高的矿石(铁、金、铜等)中推广应用[4],是该类金属矿石细碎及超细碎的理想设备。此外,高压辊磨后的矿样可直接进入堆浸工序,进一步减少磨矿成本[5-6]。

综上所述,对于金品位较低的金矿石,特别是堆浸回收率不高、全泥氰化浸出经济效益不明显的矿石,开展高压辊磨—堆浸试验研究可为矿山节能降耗、增产增效和提高选冶指标提供一条有效的新途径,具有重要的现实意义。基于此,本文对国外某矿山低品位金矿石进行了高压辊磨和常规颚破产品氰化对比试验,为低品位金矿资源的高效经济开发提供参考。

1 矿样性质和制备流程

1.1 矿样性质

1.1.1 矿物组成

试验矿样由国外某矿山提供,矿样中金属矿物相对含量较低,为2.2 %;其中,金属硫化物占1.2 %,主要有磁黄铁矿、黄铁矿、毒砂,微量黄铜矿;铁氧化物和铁硫酸盐约占0.9 %,主要为磁铁矿、赤铁矿、钛铁矿、褐铁矿和黄钾铁矾;非金属矿物以角闪石类和斜长石为主,其次为石英和黑云母,少量绿泥石、绢云母、钾长石,微量蒙脱石、碳酸盐矿物等。

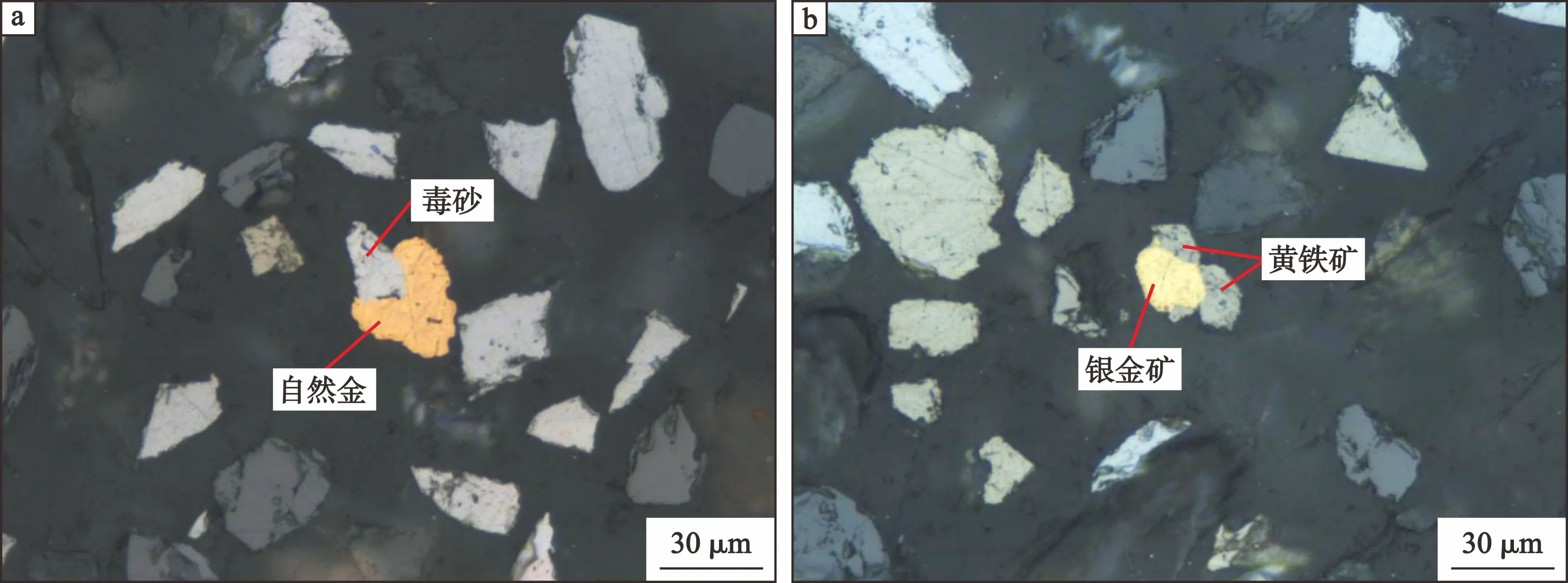

将矿样加工至-106 μm占80 %开展研究,根据可浸出金颗粒光片-电镜扫描统计结果,在现有磨矿细度下,矿样中金矿物连生体中14 %与金属硫化物连生,主要表现为与毒砂(见图1-a)、黄铁矿(见图1-b)连生,少量与磁黄铁矿和方铅矿连生;86 %与非金属矿物连生,主要与斜长石连生,其次与角闪石连生。据此推断该样品中金主要以粒间金形式存在。

图1 金矿物嵌布特征

1.1.2 化学成分

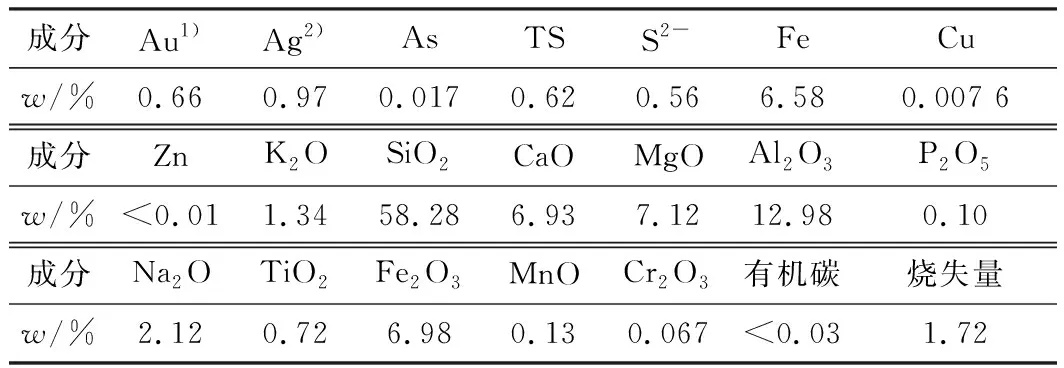

矿样化学成分分析结果见表1。

表1 矿样化学成分分析结果

由表1可知:矿样中可回收有价金属元素主要为金,杂质元素含量较少,有机碳含量低,对金的氰化浸出影响不大。

1.1.3 金物相分析

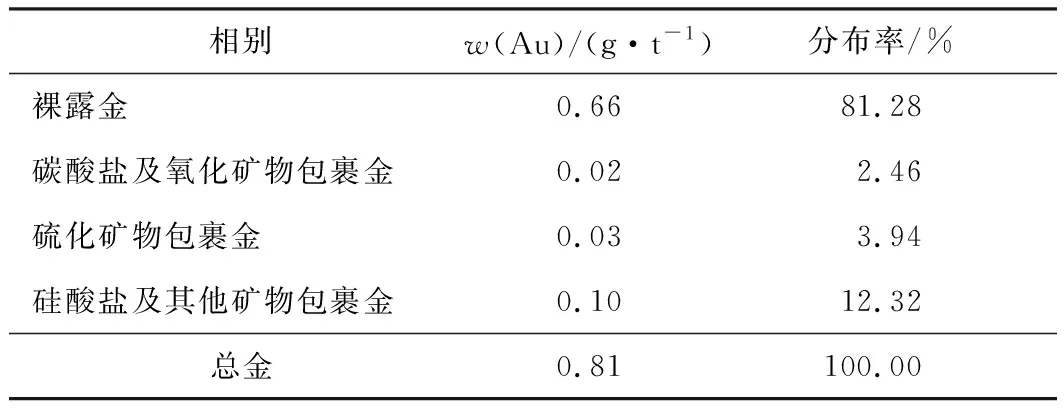

矿样中金物相分析结果见表2。

表2 金物相分析结果

由表2可知:矿样中81 %左右的金以裸露金形式存在,理论上这部分金可通过氰化浸出回收。

1.2 矿样制备流程

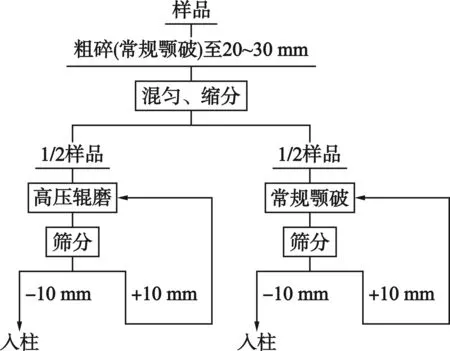

对矿样分别采用高压辊磨—氰化和常规颚破—氰化工艺处理。矿样制备流程见图2。

图2 矿样制备流程

2 试验结果与讨论

2.1 粒级筛析对比试验

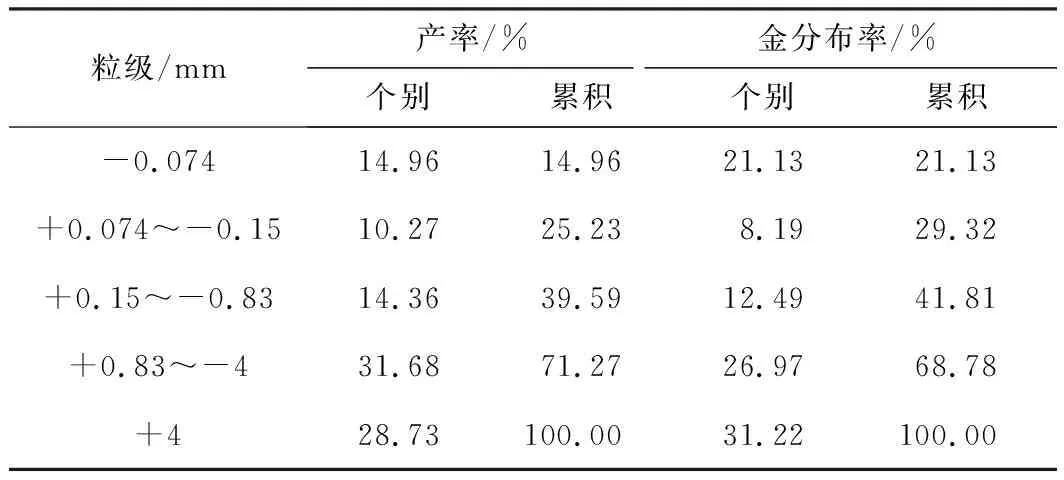

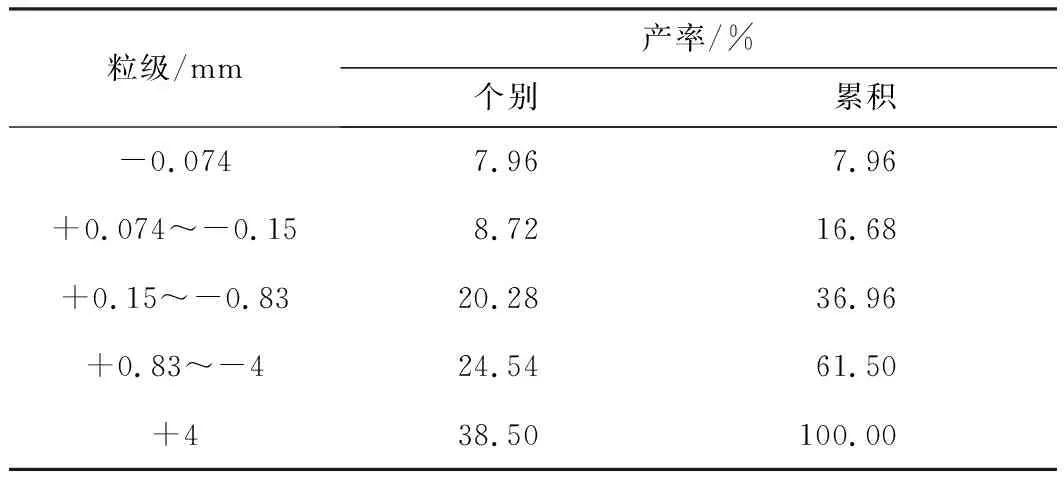

对高压辊磨与常规颚破产品进行了不同粒级筛析试验,粒度分布情况分别见表3、表4。

表3 4 MPa高压辊磨筛析试验结果

表4 常规颚破筛析试验结果

由表3、表4可知:与常规颚破相比,高压辊磨细粒部分(特别是-0.074 mm粒级)占比大幅提高,这是因为高压辊磨中物料除了受到与辊面接触的直接压力外,还受到自上而下的物料自重压力,充满粉碎腔的物料颗粒同时受到了来自四周相互挤压的力,当压力峰值超过颗粒的强度极限时遭到粉碎,而很多没有粉碎的颗粒内部也因此产生许多微裂纹或宏观裂纹。因此,高压辊磨可达到“多破少磨”的效果,可在碎磨回路中减少磨矿处理量,从而降低磨矿成本。

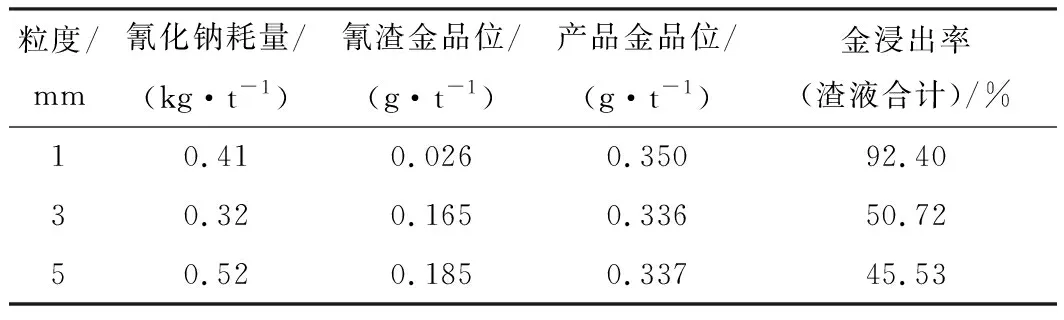

2.2 不同粒级常规颚破产品滚瓶氰化试验

将矿样分别常规颚破至1 mm、3 mm、5 mm后进行滚瓶氰化试验,矿浆浓度40 %,调节矿浆初始pH值为9~11,维持氰化钠质量分数在0.08 %~0.10 %,氰化时间48 h,考察破碎产品粒度对金浸出率和试剂耗量的影响。试验结果见表5。

表5 常规颚破产品滚瓶氰化试验结果

由表5可知:该破碎产品金的浸出受粒度影响显著,粒度由1 mm增加到5 mm,氰化48 h时,金浸出率由92.40 %降到45.53 %。试验结果可为堆浸试验提供数据参考。

2.3 全泥氰化对比试验

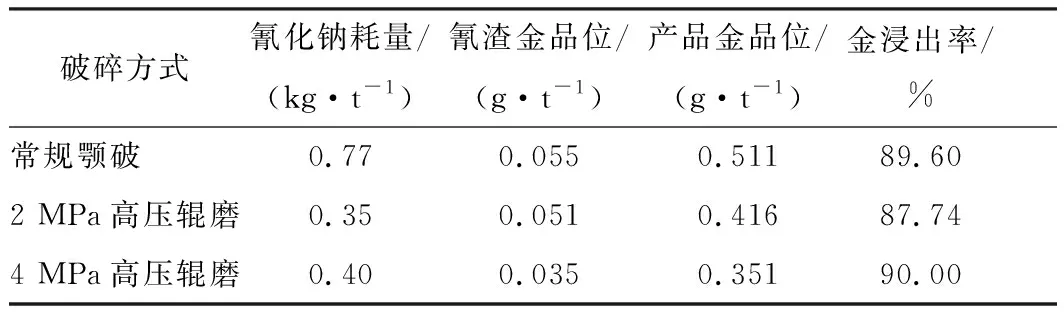

分别对高压辊磨与常规颚破得到的产品进行细磨—全泥氰化试验。磨矿细度为-0.074 mm占100 %,矿浆浓度40 %,用石灰调节矿浆pH值至9~11,氰化钠初始质量分数为0.10 %,氰化时间24 h,分别对渣、液进行分析。全泥氰化试验结果见表6。

由表6可知:经过高压辊磨后的产品再细磨氰化金浸出率与常规颚破后再细磨氰化相差不大,表明该矿样细磨至 -0.074 mm 后大部分金已得到解离,破碎方式对金浸出的影响不大,后续磨矿作业的粒度才是影响金浸出率的关键。

表6 高压辊磨与常规颚破产品氰化试验结果

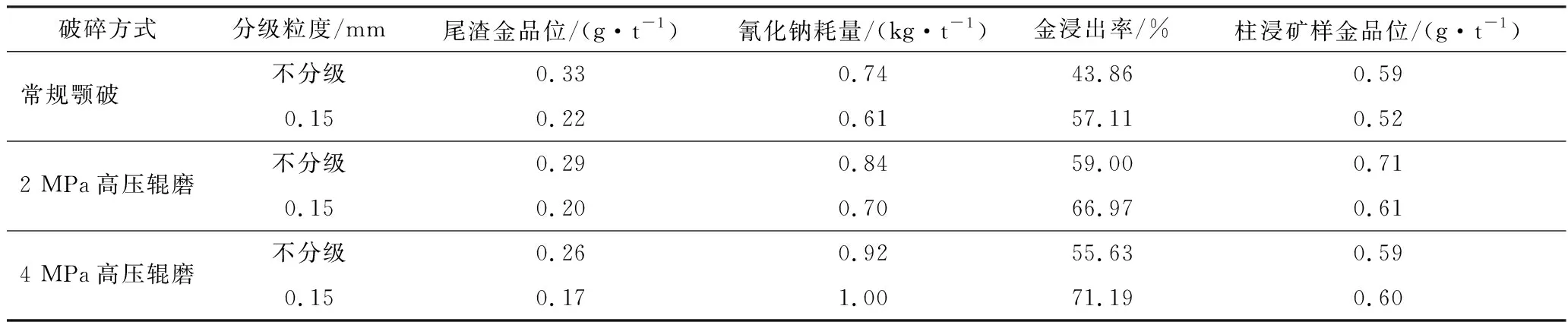

2.4 柱浸对比试验

对高压辊磨与常规颚破产品进行柱浸对比试验。将矿样按常规颚破和高压辊磨方式破碎至-10 mm后分别直接装柱和以0.15 mm为分级粒度洗矿装柱;先用1 g/L的NaOH 滴淋1~2 d,至柱下滴出溶液pH>9后开始滴加氰化钠溶液,浸出液每天计量送检;浸出液经活性炭吸附后,补加氰化钠至0.06 %~0.10 %后,重新返回滴淋;柱浸80 d后,先用4 g/L的NaOH溶液洗涤,至柱下溶液氰化钠质量分数<10×10-6后改用自来水连续水洗柱子2 d,至柱下溶液 pH值约为7时,将洗水送检;取出尾渣烘干称量,并制样送检。试验结果见表7。

表7 高压辊磨与常规颚破产品柱浸试验结果

由表7可知:在相同浸出条件下,高压辊磨产品较常规颚破产品的浸出效果好,常规颚破产品金浸出率在43.86 %~57.11 %,高压辊磨产品金浸出率在55.63 %~71.19 %,金浸出率可提高11~15百分点。这主要是因为与常规颚破产品相比,高压辊磨产品细粒级含量较高,且颗粒内部形成了更多的微裂纹,有利于液体自发渗透,增加浸出试剂与被包裹金的接触,从而提高金浸出率。金浸出率随着高压辊磨压力的增大而增加。

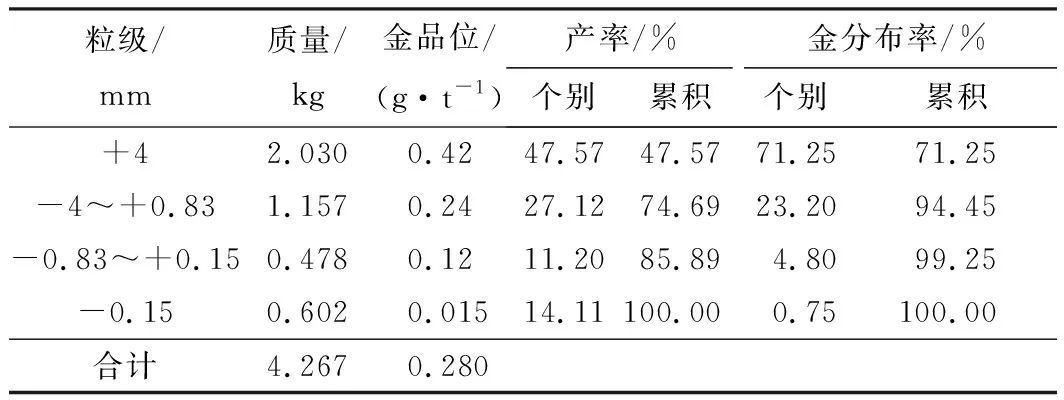

2.5 柱浸尾渣筛析对比试验

对不分级直接装柱的柱浸尾渣进行粒度筛析试验,结果见表8~10。

由表8~10可知:无论是高压辊磨还是常规颚破,柱浸尾渣中约90 %的金都赋存于+0.83 mm粒级中,-0.15 mm粒级的金品位均在0.06 g/t以下,细粒级矿样在柱浸过程中浸出完全。随着高压辊磨压力的增大,尾渣金品位逐步降低,+4 mm粒级产率及金品位均有所降低。

表8 常规颚破产品柱浸尾渣筛析结果

表9 2 MPa高压辊磨产品柱浸尾渣筛析结果

表10 4 MPa高压辊磨产品柱浸尾渣筛析结果

3 结 论

1)国外某矿山低品位金矿石中金属矿物相对含量较低,可回收有价金属元素主要是金,杂质元素含量较少,有机碳含量低,对金的氰化浸出影响不大。

2)与常规颚破相比,该矿样经高压辊磨后产品中细粒级比例显著提高,为其高效节能破碎处理提供了可能。

3)该矿样金浸出受粒度影响显著,样品粒度由1 mm增加到5 mm,氰化48 h时,金浸出率由92.40 %下降到45.53 %。

4)高压辊磨和常规颚破后的产品细磨—全泥氰化金浸出率相差不大。细磨至-0.074 mm 后大部分金已得到解离,破碎方式对细磨—全泥氰化金浸出的影响不大。

5)矿样破碎—柱浸,高压辊磨相对常规颚破金浸出率可提高11~15百分点。在实验室范围内,高压辊磨压力越大,金浸出率越高。同等粒度条件下,高压辊磨可使产品颗粒内部形成能够产生具有塑性应变的微裂纹,有利于液体自发渗透,使浸出试剂得以更多地接触到被包裹金,从而提高金浸出率。

6)对于金品位较低的金矿石及全泥氰化浸出经济效益不明显的矿石,可采用高压辊磨—堆浸工艺。试验结果为黄金矿山节能降耗、增产增效、变废为宝提供了一条有效的途径。