枣园枝条粉碎装置设计与试验

2022-12-05丁龙朋雷世博王寒磊徐健康李景彬

丁龙朋,雷世博,王寒磊,徐健康,李景彬

(石河子大学机械电气工程学院/现代农业机械兵团重点实验室,新疆 石河子 832003)

我国是红枣原产国和主产国。新疆凭借得天独厚的自然条件成为红枣重要产区,2020年新疆红枣种植面积41.35万hm2、产量为381.24万t[1]。修剪能有效提高红枣品质、产量和减少病虫害,但每年都要产生大量的果园废弃枝条[2-3],焚烧处理这些废弃枝条会产生大量有害气体污染农业环境,地头沟渠堆积处理易加剧土地资源浪费并引发火灾风险[4],粉碎制粒因投入成本过大、枝条运输困难等问题暂时难以推广。果树枝条粉碎还田可以变肥为宝,增加土壤有机质含量,提高果品品质,降低生产成本,经济效益显著[5-6]。

国内外相关学者对枝条粉碎装置进行了大量研究。LI N等[7]、SULAIMAN等[8]通过分析枝条物料特性,开展了枝条粉碎性能试验研究,依据试验结果优化了粉碎装置;魏万成等[9]基于振动特性优化了锤片式枝条粉碎机转子系统结构,提高了粉碎作业过程稳定性;米强[10]、张杰等[11]针对枣园残枝问题研制了枣枝粉碎装置,通过试验对装置参数进行了参数优化,得到了相关装置的最佳参数;高锐[12]结合南方丘陵山地区采伐树种特点设计具有切片与粉碎功能的中型可移动式树枝粉碎机;夏雄等[13]设计厚锤片单通道、喂料辊喂料、非重复式粉碎的可移动小型树枝粉碎机;张磊磊等[14]从仿生学设计一种具备特殊切削刀片的树枝粉碎机,该装置比其它粉碎装置具备更高的粉碎性能;丁素明等[15]以提高粉碎切削合格率降低生产能耗为目标,设计了梨树条粉碎装置试验台,通过粉碎性能试验得到影响粉碎性能的关键因素,并完成了相关参数的优化。

针对目前枣园枝条处理以人工为主、劳动强度大、效率低和现有机具粉碎效果差、功耗大的问题,本文设计了一种枣园枝条粉碎装置,确定其关键零部件,并通过样机试验分析粉碎装置的结构参数和工作参数对粉碎性能的影响,确定其最优参数组合,为枣园枝条粉碎机械的设计与研发提供理论参考。

1 粉碎装置总体设计

1.1 粉碎装置工作原理

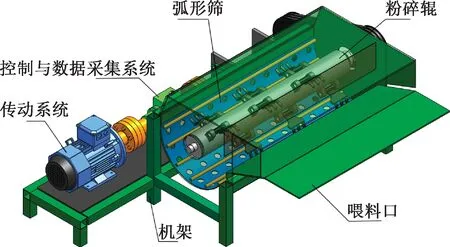

枣园枝条粉碎装置主要由粉碎辊、弧形筛、传动系统、喂料口、控制与数据采集系统、机架等组成。(图1)。其工作过程为变频器控制电机转速,由电机通过联轴器、传动轴带动主动轮、从动轮旋转,将动力传递给工作主轴,带动锤爪高速旋转,待粉碎装置运行平稳后将枣枝经由喂料口进入机体,在高速回转的锤爪作用下打断,再经粉碎锤爪与弧形筛上搓杆击打、撕裂、搓揉等作用,直至将枝条粉碎至合适长度,由筛孔排出;同时动态扭矩传感器采集整个过程扭矩转速数据,传输到动态扭矩数据显示系统中记录并存储。

图1 枣园枝条粉碎装置结构图

1.2 主要技术参数

枣园枝条粉碎装置的主要技术参数如下:电机功率为22 kW;最大喂料量为3.5 kg;刀片类型为锤爪;最大粉碎直径为45 mm;外形尺寸(长×宽×高)为1 490 mm×1 290 mm×950 mm。

2 关键部件设计

2.1 粉碎辊

粉碎辊主要由销轴、刀具支座、粉碎主轴、锤爪等组成,如图2所示。刀具支座焊接在粉碎主轴上,方便更换易磨损的锤爪;粉碎主轴两侧安装在机架上。

图2 粉碎辊结构示意图

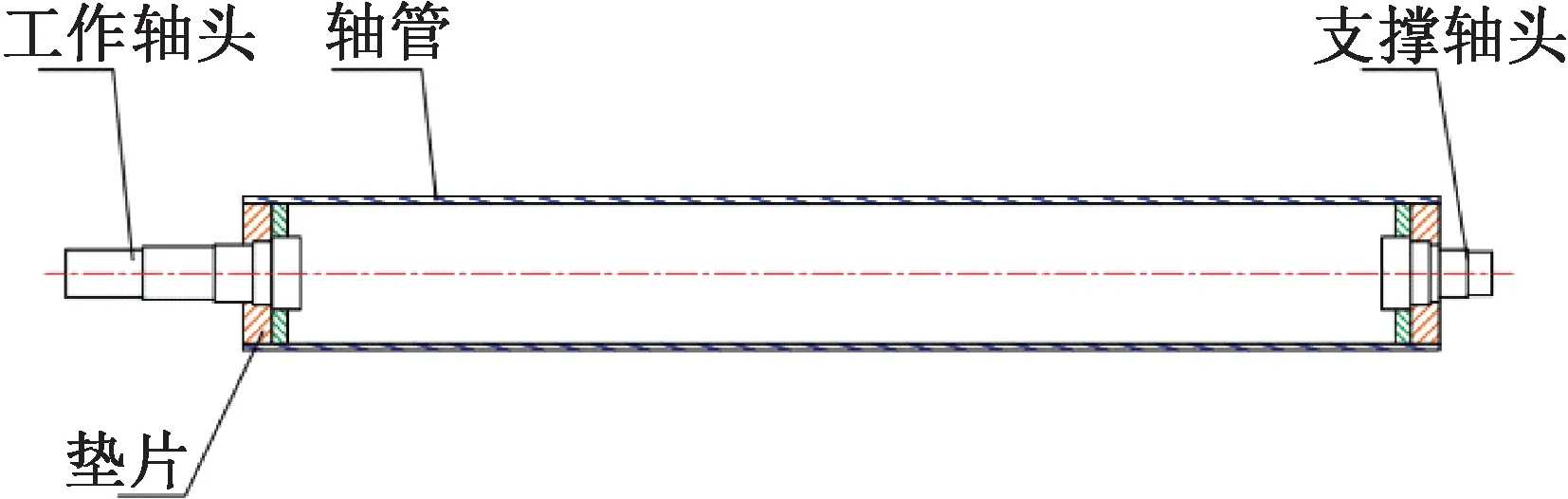

工作过程中,粉碎主轴承受高速旋转锤爪的离心力和锤爪粉碎枝条的反作用力,是粉碎辊的核心部件。根据新疆矮化枣园种植模式,确定粉碎装置宽度为1 490 mm,其中粉碎主轴长度为1 300 mm。轴在使用过程中,其应力往往集中于轴的表面,芯部仅受较小的应力[16],外径相同的空心轴和实心轴在在传递弯矩和扭矩时的效果差别不大,但重量却能大幅降低[17],因此为有效减轻粉碎主轴自身重量,粉碎主轴的设计采用“空心管+实心轴头”相结合的结构,如图3所示。选取壁厚7 mm、直径135 mm的空心管作为粉碎主轴中间部分,两侧连接机架的实心轴直径为45 mm。

图3 粉碎刀轴剖视图

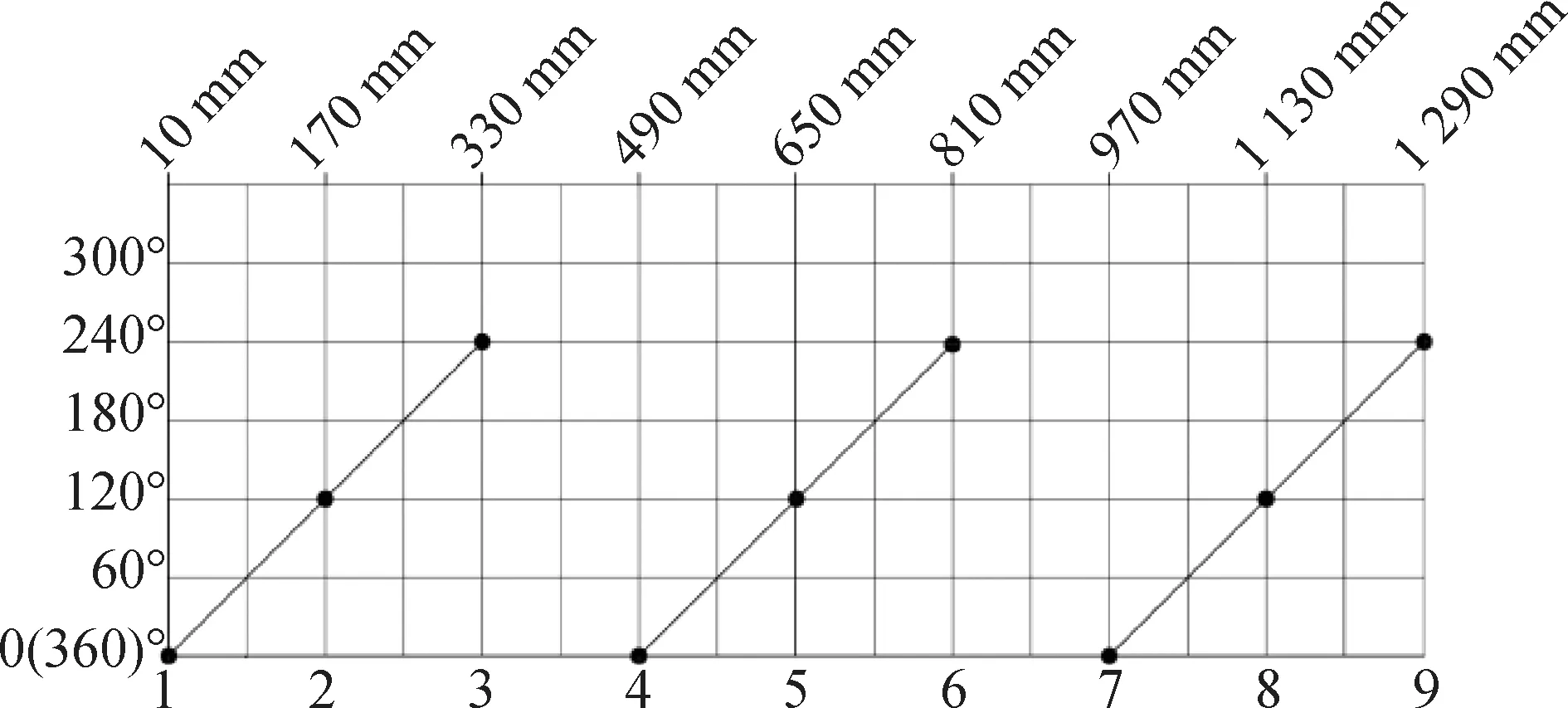

锤爪数量及其排列布置方式对粉碎装置运行稳定性、使用寿命、作业效果有显著影响。参考农业机械计手册[18],锤爪的数量应为9~18 把,为减少转动功率消耗,锤爪数量选为9 把。

合理的锤爪布局能够提高粉碎质量,减轻振动。常见的排列方式一般单螺旋线排列、双螺旋线排列、对称排列、交错排列、星形排列等,本装置统筹各排列方式优缺点,结合枣园枝条粉碎机的设计、作业要求,采用交错排列形式,展开布局如图4所示。

图4 刀具排列示意图

2.2 弧形筛

弧形筛主要由筛网、搓杆等组成,如图5所示。搓杆焊接在筛网上面,通过锤爪和搓杆对枝条揉搓、冲击,增强粉碎效果,打破碎料环流层,防止枣枝随锤爪一起转动;筛孔的作用在于适时排出合格粉碎物料,保证粉碎效果,提高粉碎效率。

图5 弧形筛结构示意图

2.3 传动系统

传动系统主要包括电机、联轴器、传感器、轴承座、皮带轮等,如图6所示。粉碎装置动力来源于三相异步电机,电机通电后通过联轴器带动传动轴、主动轮同步旋转,再通过皮带将动力传递给从动轮及粉碎轴。

图6 传动系统示意图

2.4 控制与数据采集系统

控制与数据采集系统主要包括三相电源、电机、变频器、传感器、动态扭矩数据显示系统等,见表1。工作时,调节变频器,控制电机启动及调节电机转速,传感器实时采集粉碎装置转速、功率等参数,传输到动态扭矩数据显示系统上,记录并存储。

表1 控制与数据采集系统硬件信息

3 性能试验

3.1 材料与试验条件

样品选用新疆生产建设兵团第一师灰枣树春剪枝条,所需试验设备有数显式电子秤(精度0.01 g)、MD2K-2型电子天平(精度0.000 1 g)、钢卷尺、密封袋、标签、枝条粉碎装置、试验筛网等。枣园枝条粉碎装置实物如图7所示。

图7 枣园枝条粉碎装置实物图

3.2 试验指标

按照GB/T 24675.6—2021《秸秆粉碎还田机》试验方法,选取粉碎合格率和粉碎功率作为评定枝条粉碎装置的主要性能指标。

3.3 试验方法与结果分析

3.3.1 结构参数试验方案与结果

(1)试验方法。

按照前期预试验结果,取喂料量为1.5 kg、主轴转速为1 823 r/min。对试验装置的运动过程分析后,选择搓杆类型、筛网孔型、搓杆布局作为影响因素,以及粉碎合格率、粉碎功率为试验指标。

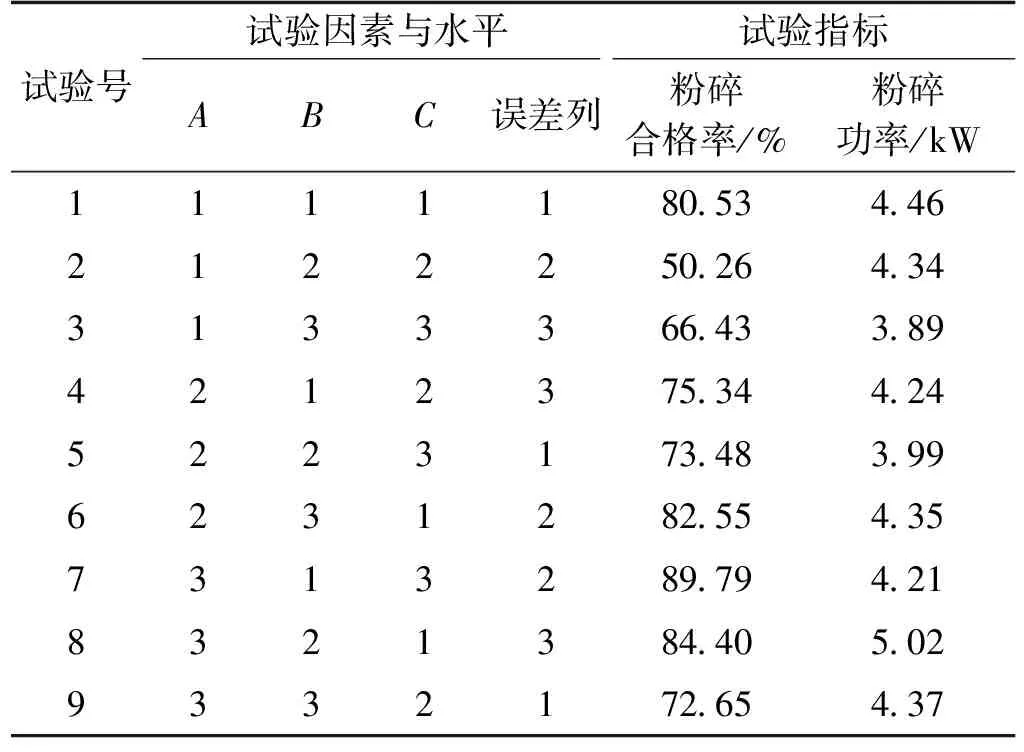

试验方法采用三因素三水平正交试验,因素水平编码表见表2,正交试验方案及结果见表3。

表2 正交试验因素水平编码表

表3 正交试验方案及结果

(2)试验结果及分析。

对正交试验结果(表3)进行极差分析,结果见表4。由表4可知:各因素对粉碎合格率影响由大到小的因素依次为筛网孔型、搓杆布局和搓杆类型,各因素对粉碎功率影响由大到小依次为搓杆布局、筛网孔型、搓杆类型。

表4 极差分析

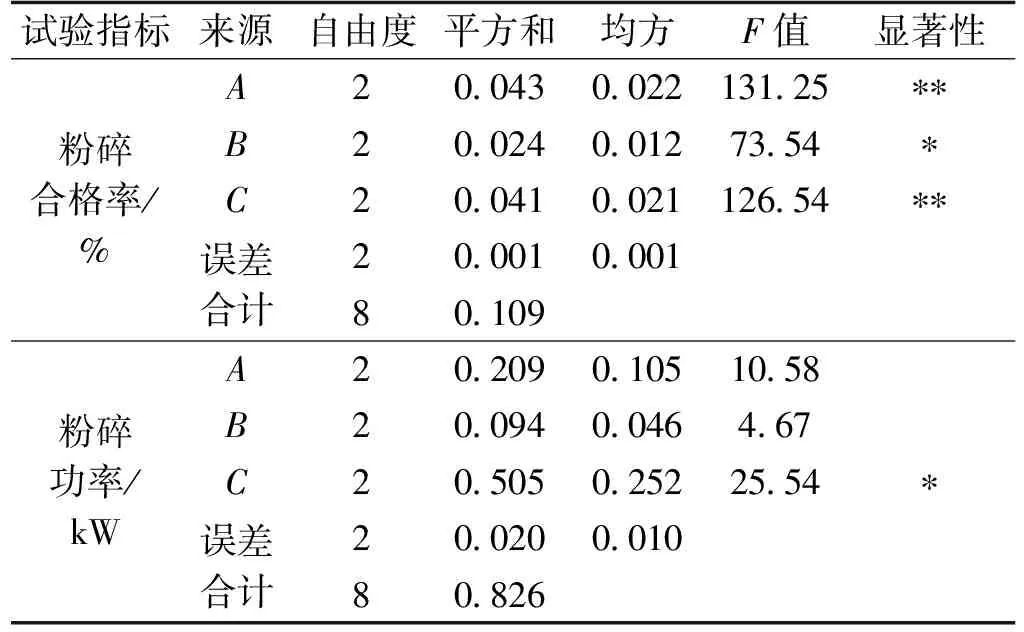

对正交试验结果(表3)进行方差分析,结果见表5。

表5 方差分析

由表5方差分析中各因素对粉碎合格率的结果可得:因素A(筛网孔型)对粉碎合格率影响极显著,这是由于锤爪高速冲击枝条,粉碎后枝条透过筛孔的姿态不同,且圆形、矩形、椭圆形3种筛孔的形状边界差异较大,导致等长度枝条的对3种筛孔的通过性差异较大,因此不同筛孔形状对粉碎合格率的影响较大。因素C(搓杆布局)对粉碎合格率影响极显著,这是由于搓杆排布形式决定了枣树枝条在筛网上的作业区,不同位置的作业区枝条的受力情况、运动状态不同,因此搓板布局对粉碎合格率的影响较大。因素B(搓杆类型)对粉碎合格率影响显著,由于搓杆类型决定锤爪与枣树枝条揉搓程度,圆柱式搓杆在各个方向上都能对较长枣树枝条进行揉搓,故其粉碎效果更好。

由表5方差分析中各因素对粉碎功率的结果可得:因素C(搓杆布局)对粉碎功率影响显著,由于搓杆布局决定了主要粉碎作业区域,决定了枝条粉碎过程的流畅度,从而对粉碎功率影响较大。因素B(搓杆类型)对粉碎功率影响不显著,由于搓杆类型仅对枝条的揉搓效果有影响,而对枣枝冲击断裂影响较小,因此对粉碎功率影响较小。因素A(即筛网孔)型对粉碎功率影响不显著,由于本设计筛孔形状较大,3种筛网孔型都能有效阻挡过较长枝条通过,不存在堵料、排料慢的情况,因此对粉碎功率影响较小。

(3)最优结构参数组合。

通过表4和表5分析可知:筛网孔型、搓杆类型对粉碎合格率影响分别为极显著、显著,对粉碎功率影响均为不显著,因此它们最优水平不需要考虑粉碎功率;搓杆布局对粉碎合格率、粉碎功率均有显著影响,但通过表4可得搓杆布局1水平相比3水平粉碎功率增加了14.39%,但粉碎合格率仅提高5.92%;在优先保证粉碎合格率的前提下考虑最小粉碎功率,确定结构参数最优组合为椭圆形筛孔、圆柱式搓杆类型、倒阶梯形搓杆布局,与7号试验方案结果一样,均表明该组参数组合对粉碎效果最好。

3.3.2 工作参数试验方案与结果

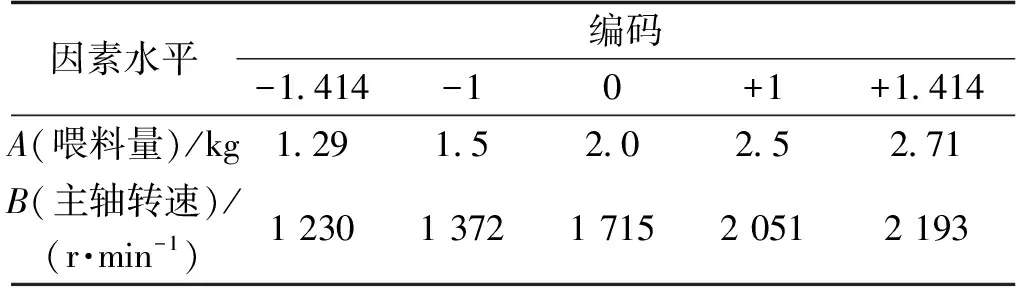

(1)试验方案与试验结果。

在确定上述最优结构参数的基础上,选取喂料量、主轴转速为试验因素,粉碎合格率、粉碎功率为试验指标,试验方法为响应曲面试验。根据本课题组前期预试验,结合粉碎装置设计要求,确定喂料量、主轴转速的水平范围,具体试验因素水平见表表6,响应曲面试验方案与结果见表7。

表6 试验因素水平及编码

表7 响应曲面试验方案及结果

(2)试验结果及分析。

采用Design-Expert软件拟合,得粉碎合格率、粉碎功率的编码值拟合回归方程分别为:

P1=82.56+3.86A+11.63B-5.28AB-0.41A2-2.59B2,

(1)

P2=2.97-0.1A+1.24B-0.02AB+0.55A2-0.48B2。

(2)

由表8可知:2个方程模型失拟性P不显著,因此粉碎合格率和粉碎功率的各因素拟合模型具有较好的拟合性,具有研究意义。因素A、B、AB对粉碎合格率影响显著,且影响主次顺序为B>A>AB;因素B、A2、B2对粉碎功率影响显著,A对粉碎功率影响不显著,影响主次顺序为B>A2>B2>A。

表8 方差分析

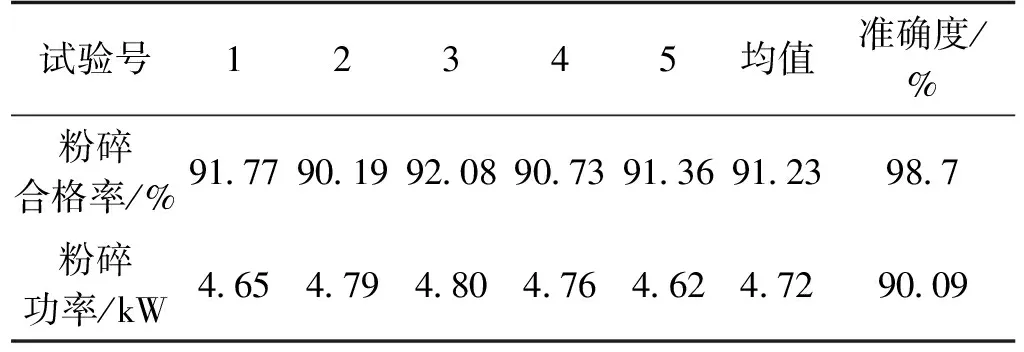

3.3.3 最优工作参数组合

在Design-Expert软件中设置工作参数喂料量1.29~2.71 kg,主轴转速1 230~2 193 r/min,依据枝条粉碎装置设计要求,按照粉碎合格率为90%~96.83%、粉碎功率最小原则,选择工作参数最优组合喂料量为2 kg,主轴转速为1 973 r/min,重复5次,试验结果见表9,得到粉碎合格率平均值为91.23%,粉碎功率平均值为4.72 kW。

表9 最优参数组合试验结果

4 结论

(1)针对枣园枝条粉碎还田作业中存在的粉碎效果不佳、能耗大等问题,本文设计了一种枣园枝条粉碎装置,确定了关键部件粉碎辊、弧形筛的设计参数,搭建了粉碎装置的控制与数据采集系统。

(2)通过三因素三水平正交试验得出:影响粉碎合格率由大到小的因素依次为筛网孔型、搓杆布局、搓杆类型;影响粉碎功率由大到小的因素依次为搓杆布局、筛网孔型、搓杆类型。在保证粉碎合格率的前提下选取最低粉碎功率,得到结构参数最优组合为椭圆形筛孔、圆柱式搓杆、倒梯形搓杆布局。

(3)采用响应曲面试验方法在粉碎装置最优结构参数组合下得到:粉碎装置工作参数对粉碎合格率、粉碎功率影响由大到小的因素依次均为主轴转速、喂料量;以粉碎合格率最大,粉碎功率最小为原则,确定工作参数最优组合为喂料量2.0 kg、主轴转速1 973 r/min,此时粉碎合格率91.23%,粉碎功率4.72 kW。