灯泡贯流式机组流道混凝土分期施工与承载特性研究

2022-12-05杨兴阶李明伟谭靓湖北水总水利水电建设股份有限公司

杨兴阶 李明伟 谭靓 湖北水总水利水电建设股份有限公司

1 前言

灯泡贯流式水电站中水轮机机组利用卧式布置,出水方向为轴向贯通,流道形状较为简单,施工较为便捷。但受施工工艺、机组分期安装等因素影响,厂房流道混凝土多采用分期浇筑方式施工。以往对两期混凝土面黏结质量关注度不足,接缝面经常出现开裂、剥离等情况,致使结构无法正常使用。对此,应深入探究新老混凝土接缝面的应力分布特点,对其承载特性开展研究,并采取科学的施工方案提高工程效果。

2 工程概况

碾盘山水利水电枢纽工程位于汉江中下游干流,上距建设中的雅口航运枢纽58km、丹江口水利枢纽坝址261km,下距钟祥市区10km,是汉江中下游规划开发梯级中的倒数第二级。该工程水库正常蓄水位50.72m,对应库容8.77亿立方米,死水位50.32m,混凝土连接坝最大坝高25.80m,具有日调节性能,河床径流式电站总装机180MW。本工程为Ⅱ等工程,航道渠化后,通航等级由Ⅳ级提高到Ⅲ级标准,船闸设计标准为1000吨级。本电站为河床式厂房,厂房布置在混凝土连接坝段与泄水闸之间,共安装6台SFWG30-88/8300转轮直径7.50m的灯泡贯流式发电机组,机组安装高程为31.50m,单机容量30MW。

3 混凝土施工技术

3.1 模板规划设计

在管形座上游和进水口中间的结构较为奇特,是由方变圆的渐变形构成,下游为垂直面。对上游渐变段利用异型模板设计与拼装,两端和顶部均利用满堂钢管排架支撑,下游面利用组合钢模板。模板利用钢管支撑,全部拉紧和支撑架都不可焊接在周围管形座上,而是要锚固到混凝土内的预埋钢筋骨架中,以免在浇筑、振捣期间使已经安装完毕的管形座变形。在立模完毕后,检查好结构尺寸,保证立模垂直度、平整度、缝隙等均可满足质量标准。模板材料应选择优质的钢材、钢混等材料,木材质量应超过Ⅲ等以上,腐朽严重的木材禁止使用。钢模板厚度应超过3mm,钢板面应光滑,禁止存在凹陷、褶皱等质量问题,拥有足够的刚度和承载能力。模板制作应根据施工图纸要求,在模板安装前进行测量放样,允许偏差和密度均要满足相关规定,即平面误差不可大于5mm,个别不可大于1cm,尽可能地精确调整,为施工期间模板位移和变形预留宽容度。在模板安装中,应设置临时固定设施,避免变形和倾覆;安装好的模板应有充足的新浇混凝土自重与侧压力。在模板工序完成后,由承包方自行检验,再由监理工程师进行质量验收[1]。

3.2 钢筋加工安装

在钢筋材料加工中,因构件存在差异,加工需求也不尽相同。在正式加工前需分析图纸内容,掌握不同构件的加工需求,保障生产的钢筋构件能够顺利投入使用,避免材料浪费。在钢筋绑扎期间,应根据设计图纸放样,施工前试制对应编号的待用钢筋,严格把控施工工序,在确保试件符合需求后再正式生产。该项目二期混凝土钢筋包裹在管形座外圈,采用两层环向钢筋网进行包裹,上游渐变段环向钢筋每根的尺寸、形状均不尽相同。在钢筋加工期间,应根据管形座的外圈形状进行计算,在条件允许情况下,还可绘制三维图检验钢筋尺寸,保障加工数据准确可靠。

在钢筋材料搬运中,还要注意周围是否有障碍物,小心规避电气设备、电线等,避免出现触电事故。在钢筋起吊时,应保证规格统一,长短不同的材料,不可一次性起吊,应分类后进行起吊。在安装前应当进行试焊,当试件各项数据满足需求后才可开展焊接工作,还要处理好钢筋接头位置,将成品整齐堆放,保障物料安全。为了减少焊接接头,环向钢筋应将上下两段分开加工,坚持先下后上原则,在所有钢筋都浇筑完毕后进行安装,便于混凝土顺利入仓。

3.3 分层施工

因二期混凝土施工工期有限,支撑件数量较多,对变形控制要求较高,且腹部振捣密实度难以保障;结合现实情况,经过参建主体各方研究,决定采用分层施工法开展浇筑。按照设计图上的要求,将二期混凝土浇筑分成两个部分,即先浇块、后浇块。在先浇块施工完毕后安装管形座,在基础板下的定位螺栓孔灌注一级配微膨胀混凝土,最后根据施工顺序进行混凝土浇筑。因管形座属于特殊位置,为了避免座体下方特定范围内浇筑期间产生上浮力导致变形,二期管形座下浇筑层厚度应控制得当,如若超过混凝土的上浮力范围,可逐渐增加厚度。该项目管形座中轴线下方混凝土的分层厚度控制在1.5m以内,上方分层厚度不超过2.0m,共计分成15个浇筑层,实施分层浇筑施工。

3.4 浇筑、振捣与养护

在混凝土配合比设计中,该水电站采用P·O42.5水泥,粉煤灰为Ⅱ级,加强混凝土温度控制,采用低坍落度的混凝土,管形座二期采用C30二级配常态混凝土,坍落度在140cm~160cm之间,腹部以下利用高流态一级配C30混凝土,坍落度在160mm~180mm之间,减少水泥用量,以免产生过多的水化热。(1)浇筑。在正式浇筑前,先要准备好搅拌机、布料机、吊罐、振捣棒等设备,所有机具在施工之前检查完好,并考虑到故障时修理时间,配备专职人员随时检修;管形座安装后内部临时支撑保留,外部为永久支撑,且在管座底部下半圆布设直径为100mm的孔,不但便于底部浇筑时空气排出,还适用于后期接触灌浆。在浇筑前做好上述孔洞的清理与保护,在振捣密实后将孔内混凝土刮平,再设置灌浆管,用于后续接触灌浆。混凝土在拌和站拌制完毕,再由搅拌车运输到指定地点,常态混凝土利用塔机配立罐入仓,泵送混凝土利用混凝土泵入仓。在浇筑过程中,浇筑顺序为先下游、后上游,通常薄层水平浇筑,两端对称下料,下料期间禁止冲击管形座、支撑件等,两端高差应低于30cm,铺料层厚度在50cm以内,浇筑速度控制在30cm/h以内,液态混凝土高度应控制在60cm以内,两端分层对称振捣,不可出现过振、漏振等情况,也不可接触到支撑、预埋件等。严格控制混凝土的密实性、均匀性,一旦发现拌合物均匀性出现异常,应及时处理。将拌合物运送到浇筑地点后,检验其稠度,应与施工要求相符,出现混凝土离析、分层现象时,需要对其进行二次搅拌,将拌合物运送到浇筑地点时的温度,最高不要超过35℃,最低不应小于5℃,浇筑季节宜在低温季节进行,夏季高温时段要做好降温措施。(2)振捣。振捣时间以混凝土表面无气泡、没有明显下沉、开始泛浆为准,插入点整齐,间距为振捣器半径的1.5倍,插入下层混凝土中深度为5cm~10cm之间;振捣一次性完成,插入方向和角度相同,避免漏振;振捣棒应尽可能垂直插入混凝土中,坚持快插慢拔原则,振捣中泌水应及时刮除,不再模板上开洞引水自流;振捣器与模板垂直距离应超过振捣器半径的1/2。对底部两侧混凝土振捣完毕后,待侧壁前混凝土初凝,将混凝土紧贴管壁堆高20cm~30cm,形成反坡面,确保下层浇筑时能够完美结合,以免在管壁侧面出现锐角,难以实现堆筑与振捣。(3)养护。在浇筑完毕后,初凝过程应采用表面冲毛作业,要冲到表面无乳皮的程度,且骨料微露,再用低压力水进行养护。由专人负责进行养护,24h不间断,养护要求表面保持湿润,不能时干时湿。该项目采用电热法进行混凝土养护,保证混凝土温度均匀,加热时间设定应保证混凝土强度达到设计强度的50%,并满足以下要求。一是在加热时混凝土外露面应全部覆盖;二是采用交流电,对于钢混结构,应将电压降低到50V~110V之间;三是混凝土最高温度不应超过规定要求,进而设置自动控温装置、用电安全保险装置等,在加热期间,密切观察混凝土表面湿度,一旦出现干燥情况应立即停电,并用温水将表面润湿。

4 混凝土施工承载特性研究

4.1 接触理论与剪切强度

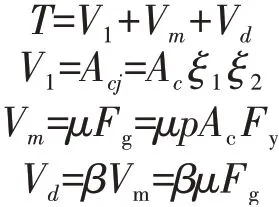

在常规施工环境下,一、二期混凝土接缝位置在未受力情况下黏结,当荷载开始逐渐提升,接缝面开始滑移甚至开裂。在上述状态变化期间,接缝面抗力从黏结力变成摩擦力,产生接触非线性问题。采用ABAQUS中的接触模块,在模型内设置等效剪应力进行模拟,当接缝面剪应力最大值超过设定值时,结构便开始滑动。通过Rand1研究结果可知,新老混凝土接缝面的抗剪力可用公式表示如下。

式中,V1代表的是黏结力;Vm代表的是抗剪摩擦力;Vd代表的是钢筋消栓作用力;ξ1代表的是粗糙度影响系数,取值为0.048;ξ2代表的是界面剂影响系数,取值为1.8;Ac代表的是接缝面积;p代表的是植筋率;μ代表的是摩擦系数;β代表的是抗剪力系数;Fy代表的是钢筋屈服强度[2]。

4.2 计算模型

该水电站的构成要素较多,包括泄水建筑物、厂房、泄洪坝段等,厂房布置在混凝土连接坝段与泄水闸之间,共安装6台SFWG30-88/8300转轮直径7.50m的灯泡贯流式发电机组,机组安装高程为31.50m,单机容量30MW。每个机组段朝着纵轴线方向宽度为15.2m,厂房地基与进水口间的距离为40.0m。因厂房基岩会干扰到整体结构,可在建基面下方相距120m的位置朝着上下游分别延伸120m。模型采用笛卡尔直角坐标,横轴为下游方向;纵轴为左岸,Z轴为铅直向上,在机组安装高程和2号机组轴线相交位置设置原点。利用ABAQUS内的三维单元,将B31梁单元钢筋在EMBEDDED指令下埋入实体单元内。该项目做出以下假定:一是在机组段之间设置永久分封,各段独立承载,可对某个段进行单独分析;二是混凝土、钢筋属于线弹性材料,在植入后不拔出;三是忽视温度产生的影响。

4.3 计算方法

在常规工况下,施加荷载由设备自重、流道内水压、楼面荷载以及上下游面水压力构成,其中上游正常蓄水位为50.72m,下游设计洪水位为48.52m。该项目中两期混凝土强度等级均为C30,板梁柱结构所用混凝土强度为C30,对比一、二期接缝面位置、处理方式产生的影响,共计制定四种计算方案,具体如下。第一种:混凝土整体浇筑,没有接缝面,与其他方案进行对比;第二种:采用分期施工,接缝面涂刷水泥净浆,粗糙度影响系数为0.070、界面剂影响系数为1.5;第三种:采用分期施工,接缝面不但涂刷水泥净浆,还植入钢筋,粗糙度影响系数为0.070、界面剂影响系数为1.5,植筋率为0.2,探究植筋对一期、二期混凝土整体性的强化效果;第四种:采用分期施工,优化接缝位置,涂抹水泥净浆,粗糙度影响系数为0.070、界面剂影响系数为1.5;将二期混凝土嵌入到一期中,只在接缝位置涂抹净浆,探究一、二期接缝面位置对整体性产生的影响。

4.4 有限元分析

按照计算结果,对四种计算方式下的接缝面接触状态、应力分布、水流位移距离等进行有限元分析,结果如下。

(1)接触状态分析。根据两期接触面的不同处理方法,在四种计算方式下开展接触状态分析,具体如下。第一种,采用整体浇筑的方式,混凝土整体受力,不会出现接缝面;第二种,只涂抹水泥净浆,大多数接缝面为张开状态,腰部滑动,只有底部闭合,两期混凝土中间滑动显著,为整体受力带来阻碍;第三种,在接缝面植筋,使闭合范围增加,但仍存在张开的区域;第四种,两期接缝面位置进行优化,闭合范围增加,但腰部接缝位置闭合范围有所降低。综合分析上述接触状态,与前两种相比,后两种的应用可使两期混凝土整体性显著增强。(2)应力分布分析。在常规荷载作用下,二期混凝土在不同计算方式下水流向应力不尽相同,结合应力等值线图,可得出应力分布情况如下。第一种方式的混凝土整体性最佳,拉应力与分布范围均较小,在立柱孔上游出现局部拉应力集中情况,且流道周围水流向拉应力的最大值为0.395MPa;第二种因两期混凝土间产生了滑移,接缝面只有很小面积为接触状态,难以发挥出一期混凝土承载力,致使二期拉应力增加,达到3.851MPa,开裂面积增加,与结构设计标准不符;第三种是在两期接缝面植筋,使混凝土整体性进一步增强,一期联合承载作用全部发挥出来,二期拉应力与第二种相比有所降低,最大值为1.524MPa;第四种是对两期接缝面位置优化处理,一期能够产生更多抗力,为二期拉应力降低提供诸多助力,拉应力最大值降为1.264MPa,与第三种相比收效更佳。(3)位移距离分析。在常规工况下,二期混凝土受流道内水压影响向下游变形,结合位移等值线图,可得出位移距离信息。第一种计算方式为整体浇筑,受上游水压力影响,位移距离较小,在1.24mm~1.86mm范围内,顶部位移小于1.95mm;第二种是在两期混凝土间涂抹水泥净浆,单纯依靠摩擦力增加抗滑能力,使二期混凝土能够受荷载影响,增加水流向位移,使移动距离超过第一种,上游整体接触面基本能够脱开。在该方式应用下,二期顶部水流向位移距离为10.3mm,这意味着单纯增加接缝面摩擦力难以显著增强混凝土的整体性;第三种是在两期接缝面中间植筋,与第二种相比,二期水流向位移距离显著降低,顶部移动距离为2.5mm,与第二种相比较低,但超过第一种;第四种是对两期接缝面优化处理,单纯在接缝面上涂抹泥浆,顶部水流向位移最高为2.4mm,与第三种相比较低,意味着两期接缝面的优化成效超过单纯植筋。

5 结束语

综上所述,在水电站混凝土施工期间,应严格把控模板规划设计、钢筋加工安装、分层施工、浇筑、振捣与养护等各个方面,使混凝土浇筑质量得以保障,整体性得到增强。通过二期混凝土嵌入一期,并植入钢筋等方式,充分发挥一期混凝土承载力,整体工程更加稳固牢靠,为后续工作打下坚实基础。