水力发电企业工业互联网平台设计与应用

——以长江电力为例

2022-12-05关杰林,李友平,张春辉,喻明

关 杰 林,李 友 平,张 春 辉,喻 明

(中国长江电力股份有限公司,湖北 武汉 430014)

0 引 言

以通用电气(GE)发布《工业互联网:打破思想与机器的边界》为标志,工业互联网正式诞生[1-2]。2017年工业互联网联盟发布工业互联网白皮书,明确了工业互联网平台边缘层、IaaS、PaaS、SaaS的4层结构[3]。相关学者对工业互联网平台的技术和构架[4]、逻辑体系[5],在石化、高炉炼铁、铁路行业的应用[6-8]开展了研究。郭朝晖从企业内部、企业间的关系以及平台视角提出了对工业互联网平台的理解和认识,指出对企业内部而言,工业互联网平台主要是为企业提供设备远程运维、跨部门系统优化和企业管理附加值[9]。朱卫列、郗发刚等提出了一种星云架构的分布式数据资产与智能应用的智能电站工业互联网平台模式,并说明了故障诊断、异常预警等方面的智能化应用[10-12]。张兴明、李阳等借用工业互联网的概念,研究了水电企业的数据汇集,但没有说明水电工业互联网的平台构架及赋能应用[13-14]。

为把握智能化、数字化浪潮,充分发挥新兴技术的作用,进一步提升生产管理水平,中国长江电力股份有限公司(以下简称“长江电力”)从2017年开始布局工业互联网技术,于2020年发布了智能水电蓝图[15],全面开启数字化转型和智能水电建设。

长江电力负责长江干流葛洲坝、三峡、向家坝、溪洛渡、白鹤滩、乌东德6座巨型水电站110台大型水轮发电机组的运行管理,目前正在积极布局金沙江下游“水风光储”一体化发展,致力于打造世界最大清洁能源走廊。长江电力历来高度重视自动化和信息化建设,20世纪90年代初在行业内率先建成计算机监控系统[16]。截至目前,已经建设了多个自动化、在线监测和辅助决策系统,为保障设备的安全稳定高效运行、运营指标稳居行业前列做出了积极贡献[17]。随着业务的不断拓展,原有的自动化和信息化建设模式已不能适应公司的发展,难以满足企业数字化转型和智能电站建设的需要。

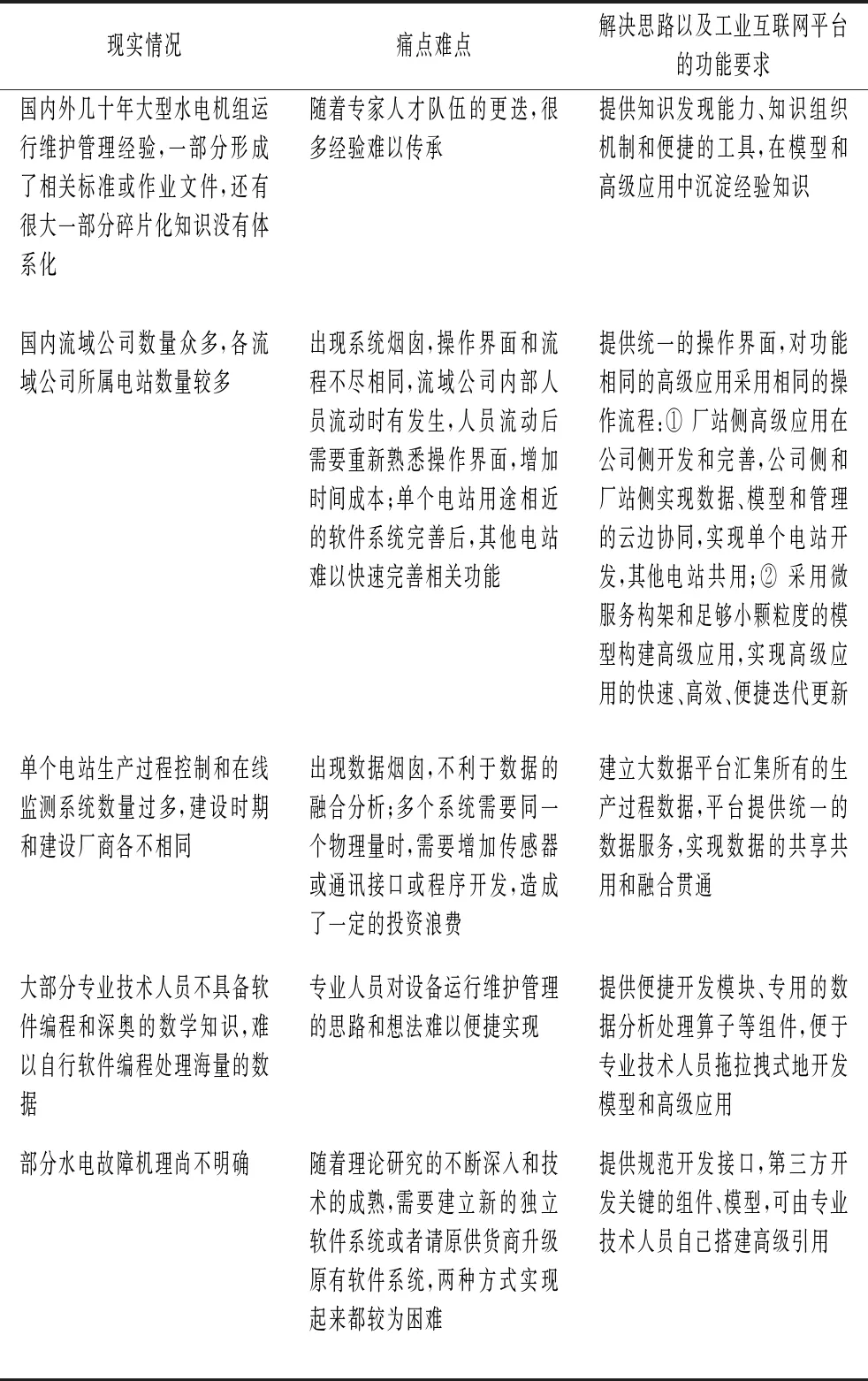

水电企业在数字化转型过程中存在一些难点和痛点,而工业互联网技术可以提供方案加以解决。表1梳理了行业痛点及难点问题并给出了解决思路。

表1 水力发电行业痛点难点及解决思路

本文结合工业互联网技术和水力发电企业数字化转型及智能水电建设的实际需要,介绍了长江电力工业互联网平台的设计、开发和应用,可为水电企业数字化转型和智能电站建设提供参考。

1 平台设计

长江电力从2017年开始,与世界范围内几十家顶尖工业互联网平台厂商进行了多轮次的技术交流,结合生产具体业务和智能化需求,对水电工业互联网平台的实施路径和实现方法进行了研究,2020年完成设计,确定了长江电力工业互联网平台的体系构架和功能要求[18]。

平台开发过程主要包括水电业务梳理、共性需求提炼、功能组件开发和示范应用验证等环节,4个环节循环推进、不断迭代。在全面梳理水力发电业务的基础上,提炼出共性需求,按照合适的颗粒度,提出需要的算法、组件,在此基础上利用平台提供的算法和组件搭建示范高级应用并验证平台功能。

1.1 设计原则

1.1.1业务数字化与数字业务化

工业互联网的初衷是“打破思想与机器的界线”,核心目的是通过数字化手段,结合工业机理,应用人工智能、大数据等新兴技术实现智能化[2,19]。

平台需要完成智能运维、智能检修、智慧调度和智能决策相关业务的数字化,同时要打通运维、检修、调度、决策的全链条,让数据价值在业务链条流动中凸显,即要求数字业务化。

1.1.2知识驱动与数据驱动

水力发电是一个涉及到水力、机械、电气、材料、气象等多学科的复杂非线性系统。其知识包括数学、物理、化学机理;也包括被实践验证过,但没形成明确理论体系的经验;还包括尚未被发现,却切实发挥着实际效果的知识,这些知识可能存在于海量数据中,随着人工智能和大数据技术的不断发展和深入应用,数据隐含的知识和作用机理将可能被发现和运用。

平台需要具备发现知识的能力,并图谱化处理知识、经验,以设备设施为核心,以业务为链条,构建知识图谱;同时要提供各种数据挖掘工具,实现数据驱动。

1.1.3经验沉淀与知识复用

随着理论研究的不断深入和用户需求的不断增加,水电行业提炼出了大量的理论和方法,并进行了软件实现。在实践中形成的行之有效的经验,一部分写入了相关的标准和作业文件,还有很大一部分零碎的经验和知识没有体系化,也没有载体加以固化。通过大数据价值的挖掘,知识体系将不断扩充。

平台需要提供便捷的工具,有效地组织这些知识并在模型和高级应用中加以沉淀,同时要求平台能方便实现这些知识在不同机组、不同电站乃至不同企业之间的复用。

1.1.4开发的可视化与标准化

专业技术人员非常清楚自己的业务需求,掌握着丰富的水电运营经验,但软件编程水平和人工智能、大数据处理能力,一般不足以支撑他们编写代码开发应用程序。为此,平台需要提供图形化的编程工具,方便专业技术人员采用“拖拉拽”的方式实现各自需求。同时为了充分吸收行业内外的先进技术,平台还需提供统一的开发接口,方便第三方开发,以丰富知识体系和应用生态。

1.1.5数据的有效组织和统一服务

水电业务的数据类型多种多样,平台需要具备异构数据的集成和处理能力,同时要提供合理、有效的数据组织机制,保证数据应用和数据服务的方便快捷。

1.2 系统框架

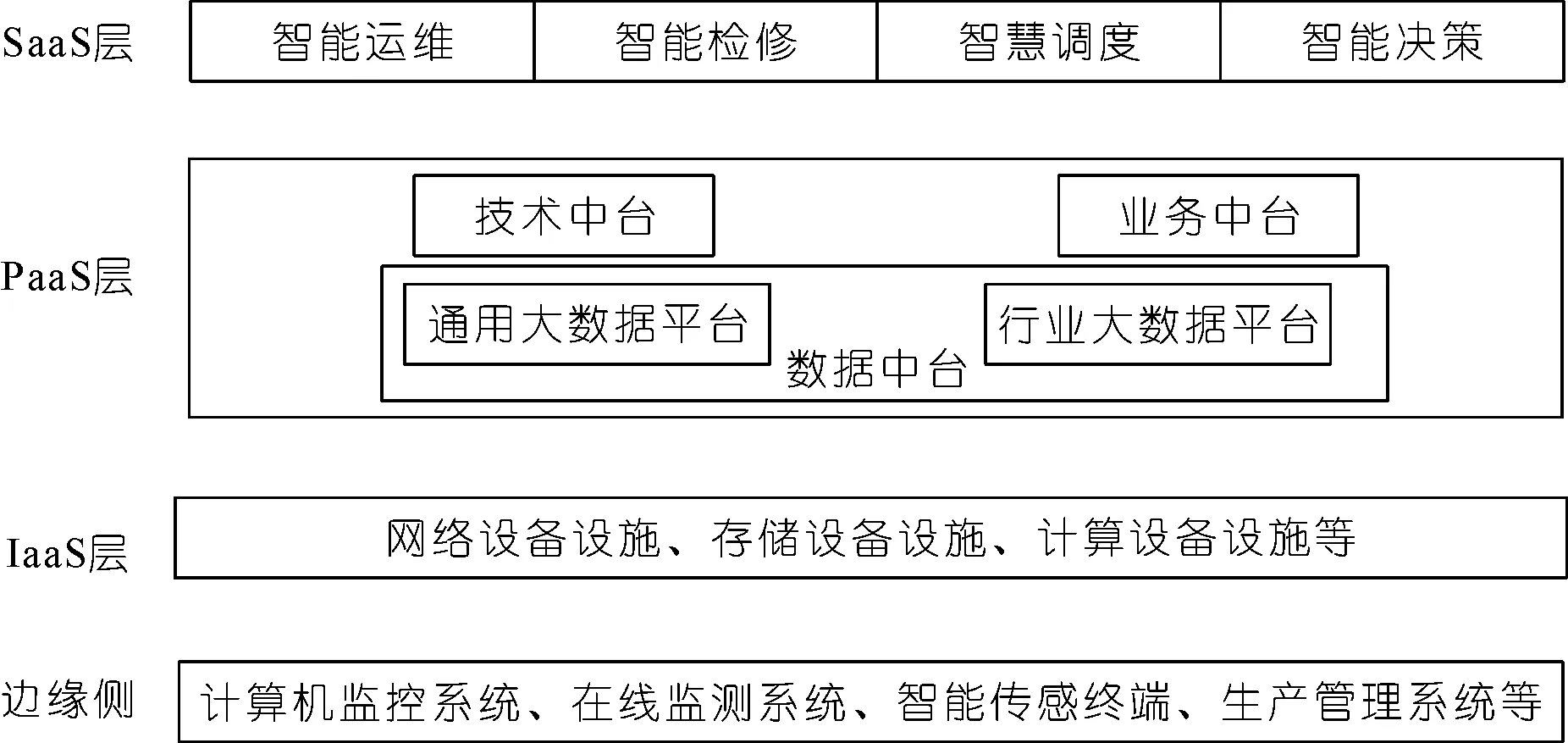

根据工业互联网产业联盟(AII)提出的工业互联网平台通用架构[3],结合水电业务的实际需要,设计了长江电力工业互联网平台架构,如图1所示。与工业互联网平台通用架构相比,主要在PaaS层增加了行业大数据平台,用于归集水电专用的各种算子和算法,如轴心轨迹识别算法、变压器故障诊断三比值算法等。另外把与IT相关的技术,如可视化图元、规则配置工具等归集成为技术中台;把与故障诊断、状态评估等密切相关的组件归集为业务中台,方便用户从OT而不是IT视角来理解平台架构,便于业务人员开发高级应用。

图1 长江电力工业互联网平台功能架构

边缘侧主要包括监控、调速、励磁、保护等控制系统,水雨情监测、机组振动摆度监测、变压器油气监测、局部放电监测等在线监测系统,巡检机器人、无人机、智能传感器等智能终端,ePMS、检修决策支持系统等生产管理系统。

IaaS层是硬件设施层,主要包括网络、存储、计算设备设施。

PaaS层包括数据中台、技术中台和业务中台。数据中台由通用大数据平台和行业大数据平台构成,通用大数据平台完成数据存储,并提供数据处理的通用算法;行业大数据平台提供工况识别、频谱分析、小波变换、三比值、传感器故障识别等行业专用算法。技术中台提供构建模型和高级应用的指标配置、规则配置、图表报告配置等可视化配置工具。业务中台包括水电运营过程中的经验知识形成的知识库、样本库、案例库等。

SaaS层主要是实现智能运维、智能检修、智慧调度、智能决策等具体业务的各种高级应用。

1.3 关键技术

从梳理软件框架演变历程和现有水电企业智能应用软件系统现状可知[20-21],水电智能应用软件架构技术演变大体经历了单体架构、数仓+BI分析、大数据平台和工业互联网平台几个阶段(见图2),不同框架结构的软件系统目前已在水电站应用。长江电力最新研发的工业互联网平台使用了微服务和容器云技术,真正可以实现数据的融合贯通、经验知识的沉淀和快速复用。

图2 水电智能应用软件架构技术演变历程

1.3.1面向对象思想的广泛应用

平台采用了面向对象编程思想的对象、属性、方法、事件、类、实例化、重载等概念[22]。在数据、知识、分析方法、诊断方法的组织中,以设备为核心,挂接了设备的履历、实时数据、作业文件、巡检记录、检修记录、预警方法、诊断方法、预警事件、报警事件等内容,对设备全生命周期信息进行了全面集成,概念清晰明了,方便业务人员理解和使用。另外,以类的方式提出了逻辑设备、逻辑模型和实例化的概念,模型和知识的复用简单快捷。

以质量不平衡故障诊断为例,该方法挂接在水轮发电机组这一逻辑设备(类)上。它需要用到水轮发电机组逻辑设备上的属性:上导摆度/上机架水平振动转频幅值、机组转速、机组有功。该方法在逻辑设备配置完成后,可以在任何一台机组上进行实例化。当某台机组上导摆度预警或者超标时,触发质量不平衡故障诊断方法。质量不平衡故障诊断可以基于机组变转速过程中上导摆度/上机架水平振动转频幅值与转速的平方成正比这一故障机理实现,也可以采用基于大数据的案例匹配算法实现,应用了面向对象编程思想中的方法重载。

1.3.2IT/OT深度融合的业务中台

针对水电企业全业务流程,开发了涉及水力发电全链条的业务中台,包括智能运维、智能检修、智慧调度和智能决策等四大方向,涵盖状态监视、智能预警、状态评估、故障诊断、检修决策、运行决策、经济运行、辅助考核等八大业务主题。水电企业用户可以根据实际需要,利用业务中台提供的主题模板,迅速开发对应的高级应用。

以质量不平衡故障诊断为例。在业务中台有各种故障诊断模板,其他水电企业的用户无需再对该方法进行算法和测点的配置,直接选取业务中台质量不平衡故障诊断模板,自动实现测点、算法、显示画面和诊断报告的配置,从而极大提高高级应用的开发效率。

1.3.3全新的智能预警体系和故障诊断体系

平台构建了包含固定阈值报警、动态阈值预警、相关性预警、联动预警、多变量预警等多种方式的预警体系,确保提前发现设备设施的潜在缺陷和故障。

平台以失效模式与影响分析(Failure Mode and Effects Analysis,FMEA)为核心,构建了规则诊断、案例匹配、故障树分析(Fault Tree Analysis,FTA)、大数据诊断等多种方法融合的故障诊断体系,为快速查找故障原因、推荐故障处理措施、迅速消除故障缺陷提供了基础。

1.3.4便捷的流程式开发

平台不仅提供了可视化开发的工具,还提炼出了模型及高级应用开发过程中的测点配置、样本构建、数据预处理、模型构建、模型评估、模型封装、模型上线等环节,提供了标准的开发流程,进一步降低了开发门槛。

2 平台应用案例

经过一年多的示范应用和开发、试运行,目前长江电力工业互联网平台已经正式上线运行。平台现有组件31个,通用算子104个、专用算子23个,数据字典35个、指标2 043个、规则111条、逻辑模型123个,接入设备25万台(套)、数据测点60万个[23],在电力生产中的智能化作用逐步显现。随着应用的不断深入和扩展,平台内容将更加丰富,发挥的作用将更加明显。

下面以一个推导油槽油位智能预警的高级应用开发过程及运用为例(见图3),说明该平台相关功能。智能预警是该平台上的一个高级应用,其主要目的是结合工业机理和大数据技术,预测设备健康状态,当预测值与实测值存在一定的偏差后,系统自动预警提示运维人员。与传统的固定阈值报警相比,智能预警可以及早把握设备微弱的劣化趋势,为运维人员采取措施提供时间,防止事故发生,避免非计划停运。

图3 推导油槽油位预警流程

(1) 业务梳理。影响推导轴承油槽油位的参数可能包括:转速、出力、推导油槽油温、推导外循环油总流量。

(2) 模型搭建。① 现场没有推导外循环总油流量测点,采用技术中台的指标计算工具计算各支路油流量之和得到总油流量的虚拟测点;② 利用数据中台的数据服务工具和样本配置工具,筛选历史数据,形成满足要求的训练样本;③ 选取业务中台专用算法库中合适的智能预警算法,经过样本数据的训练,得到满足要求的油槽油位预警模型。

(3) 预警实现。将数据中台的数据服务工具提供的实时数据作为预警模型输入,经过模型运算,得到油槽油位的预测值。针对预测值和实测值残差,利用技术中台的规则配置工具配置预警规则,当满足预警规则设定的条件后,模型产生预警;利用技术中台的可视化图元、报表和报告工具展示预警及其推理过程。

一台机组完成该模型构建后,提炼出推导油槽油位逻辑模型,该预警模型与推导轴承逻辑设备挂接,可在其他机组上实例化,从而实现知识的快速复用和应用的迅速部署。

通过对历史上出现过的油槽油位缺陷的历史数据进行反演,从运算结果来看,可以提前7 d发现油槽油位出现的异常。

3 结 语

工业互联网是采用互联网的思维解决工业问题,只有具备深厚工业知识经验的企业才可能开发出好的工业互联网平台。基于40余年水电运营实际经验,长江电力开发了水电工业互联网平台。实际应用结果表明:该平台的系统架构设计合理,可有效适应水电业务特点,沉淀专业技术人员的经验知识,方便知识复用,为数字化转型和智能水电建设提供了支撑和底座,可为其他水电企业数字化转型和智能化建设提供借鉴。

为赋能水电全产业链,该平台还需持续优化、完善和补充,包括:工业协议和数据解析的集成和补充、更广泛全面的经验知识沉淀、人工智能技术的进一步扩展和运用、多物理场的仿真成果集成和与数字孪生技术的结合等。