基于FC材料的大体积混凝土抗裂性能提升研究

2022-12-05李琳,彭书成,郭信锋,勾朝伟

李 琳 ,彭 书 成,郭 信 锋,勾 朝 伟

(1.长江勘测规划设计研究有限责任公司,湖北 武汉 430010; 2.杜强华微(北京)高新材料科技有限公司,北京 101407; 3.中交二航局 第一工程有限公司,湖北 武汉 430000)

0 引 言

随着中国基础建设的不断发展,对大型水利工程投入不断增加,以水泥混凝土为基础建筑材料的水利工程的规模越来越大,国家对于水利工程的安全问题也愈发重视[1]。由于在浇筑过程中水泥水化释放出的水化热在结构内部不易散发出去,大体积混凝土结构容易产生温度裂缝[2-4],导致目前纯水泥混凝土材料在抗裂性、耐久性方面还不具备大规模应用于大体积混凝土的条件[5-6]。在施工过程中,受施工、自身结构变形和约束、自然环境因素、温度及湿度变化等因素的影响,混凝土表面裂缝问题成为了水工大体积混凝土中的通病[7-8]。裂缝引发水工结构内部钢筋腐蚀,造成钢筋混凝土材料的承载能力、耐久性、抗疲劳及抗渗能力降低,影响建筑物外观及使用寿命[9-10]。

纤维混凝土具有优良的抗拉、抗弯、阻裂、耐冲击、耐疲劳等优点[11-12]。可用于水利工程的纤维混凝土主要有钢纤维混凝土和聚丙烯、聚丙烯晴、聚酰胺纤维、碳素纤维等合成纤维混凝土[13-14]。其中钢纤维混凝土主要应用于防渗面板,如青岛市晓望水库、三峡电厂临时船闸坝段;合成纤维混凝土主要应用于水工建筑物,如都江堰市城区河段二号拦河闸、宁波市澥浦闸站。在科学细致的施工保障下,纤维混凝土不仅避免了混凝土干缩裂缝的出现,还克服了因天气温差产生的裂缝病害,提高了工程质量。

目前,国内开发应用的纤维材料种类较多。采用何种纤维材料既能方便施工,又能够有效防止大体积混凝土裂缝,提升混凝土结构质量、延长使用寿命,同时优化水工结构断面,节省建设投资和后期维护费用是今后研究的重点。

超高强改性聚酯合成纤维和超细晶陶瓷复合材料(以下简称FC材料)具有高强度、高模量与高抗碱等优良特性,已成功应用于公路、机场跑道与桥梁建设等领域[15-16]。FC材料的高抗拉强度、高模量及低断裂延伸率,使其在混凝土内部产生微筋作用,可阻止混凝土表面裂缝的产生;高抗碱性使纤维在混凝土碱骨料中强度基本不变,在普通混凝土中运用也不会改变其性能。FC材料长径比虽大,但因具有高分散性,能够保证在混凝土搅拌过程中分布均匀、不结团、不缠绕,建立多维结构[17-18]。FC材料的第五代产品已先后应用于兴城机场、博鳌论坛、苏通大桥桥塔等约90项国家重点工程中,特别是在高盐碱、高海拨、高腐蚀及高寒、高温差的地区,掺加FC材料后,混凝土抗裂性能依旧显著。

本文结合鄂州市花马湖二站大型排涝泵站工程,采用坍落度和抗裂性能为评价指标,优化了FC材料的掺量范围,分析了拌和工艺对FC材料分散均质性的影响,并采用控制浇筑层厚的方法防范了大体积混凝土发生温度裂缝的风险。

1 试验设计

1.1 原材料

使用华新水泥有限公司生产的“堡垒”牌P·O 42.5水泥进行试验,密度为3.16 g/cm3,比表面积为337 m2/kg,标准稠度用水量为26.7%。为减少大体积混凝土的绝热温升,使用F类I级粉煤灰取代部分水泥,粉煤灰的密度为2.19 g/cm3,细度为5.8%,比表面积为380 m2/kg,7 d和28 d的强度活性指数分别为69%和76%。水泥和粉煤灰化学成分如表1所列。

表1 水泥和粉煤灰化学成分

混凝土骨料为Ⅱ区中砂人工砂和二级配碎石。人工砂细度模数为2.76,石粉含量为7.5%,表观密度为2.67 g/cm3,饱和面干吸水率为1.62%;小石(5~20 mm)和中石(20~40 mm)的表观密度为2.73 g/cm3,饱和面干吸水率为0.57%。

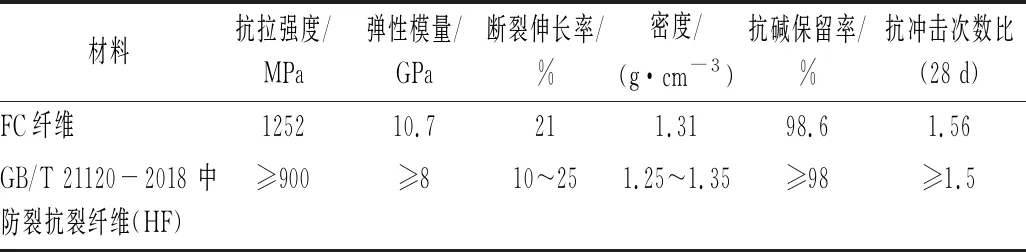

使用杜强公司生产的FC纤维改善混凝土抗裂性能。FC纤维具有强高模大、高韧抗碱、易分散和低延伸率的特点,性能指标检测结果如表2所列。为比较纤维类型对混凝土抗裂性能的影响,同时使用聚乙烯醇(PVA)纤维、耐碱玻璃(GF)纤维进行试验。

表2 FC纤维的性能指标

为改善混凝土拌和物和易性能,使用缓凝型PCA-1聚羧酸高性能减水剂进行试验,同时添加GYQ-1引气剂调整混凝土的孔结构特性。引气剂使用前需加水稀释,稀释倍数为100。同时,为保障混凝土的强度和抗渗能力,分别使用增强剂和防水剂。

1.2 配合比

选用C30强度等级的混凝土进行试验,水胶比为0.42,砂率为42%,粉煤灰掺量为13%,增强剂掺量为1%,防水剂掺量为4%,减水剂掺量为1.74%,引气剂掺量为0.008%。混凝土中各原材料的用量如表3所列,小石和中石的质量比为55∶45。

表3 混凝土配合比和材料用量

同时,为考察FC纤维掺量对混凝土工作性和抗裂性能的影响,调整FC纤维掺量为0.5~1.6 kg/m3。采用字母和数字的形式对各试验组进行编号,如FC12表示纤维类型为FC纤维,纤维掺量为1.2 kg/m3。未掺纤维对比组用CR00表示。

1.3 试验方法

采用平板法对混凝土早期抗裂性能进行试验,平板试模的尺寸为600 mm×600 mm×63 mm,周边布有L形钢筋网提供约束,内部底面铺双层聚乙烯薄膜作为隔离层。试验前采用湿筛法剔除拌和物中粒径大于20 mm的骨料,并控制环境温度为(20±2) ℃,相对湿度为60%±5%。试验步骤和参数计算方法见SL/T 352-2020《水工混凝土试验规程》。裂缝降低系数按公式(1)计算。

(1)

式中:Amcr为对比组单位面积上的总开裂面积,mm2/m2;Aicr为试验组单位面积上的总开裂面积,mm2/m2。

2 结果与讨论

2.1 纤维类型对混凝土抗裂性能的影响

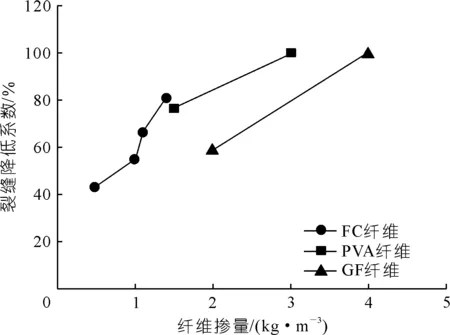

纤维类型和掺量对裂缝降低系数的影响如图1所示。混凝土裂缝降低系数随纤维掺量的增加而增大,如PVA纤维掺量从1.5 kg/m3增加至3.0 kg/m3时,混凝土裂缝降低系数从76.9%增大至100%;而GF纤维的掺量从2.0 kg/m3增加至4.0 kg/m3时,裂缝降低系数从59%增大至100%,说明使用纤维可有效缓解混凝土的早期开裂情况,降低混凝土水化早期的开裂敏感性。这主要与纤维的增强增韧和限裂阻裂作用有关。

图1 纤维类型和掺量对裂缝降低系数的影响

从图1中可以看出:纤维类型对裂缝降低系数有影响,相近裂缝降低系数时的纤维掺量差别较大。如FC纤维在掺量为1.4 kg/m3时,混凝土裂缝降低系数为80.4%;PVA纤维在掺量为1.5 kg/m3时,裂缝降低系数为76.9%;而GF纤维在掺量为2.0 kg/m3时,裂缝降低系数仅为59%。这说明FC纤维对混凝土抗裂性能的改善能力优于PVA纤维和耐碱玻璃纤维,这可能与FC纤维自身的力学性能和尺寸特征有关,与混凝土基体与纤维的结合面特性也有影响。

2.2 FC纤维掺量对混凝土抗裂性能的影响

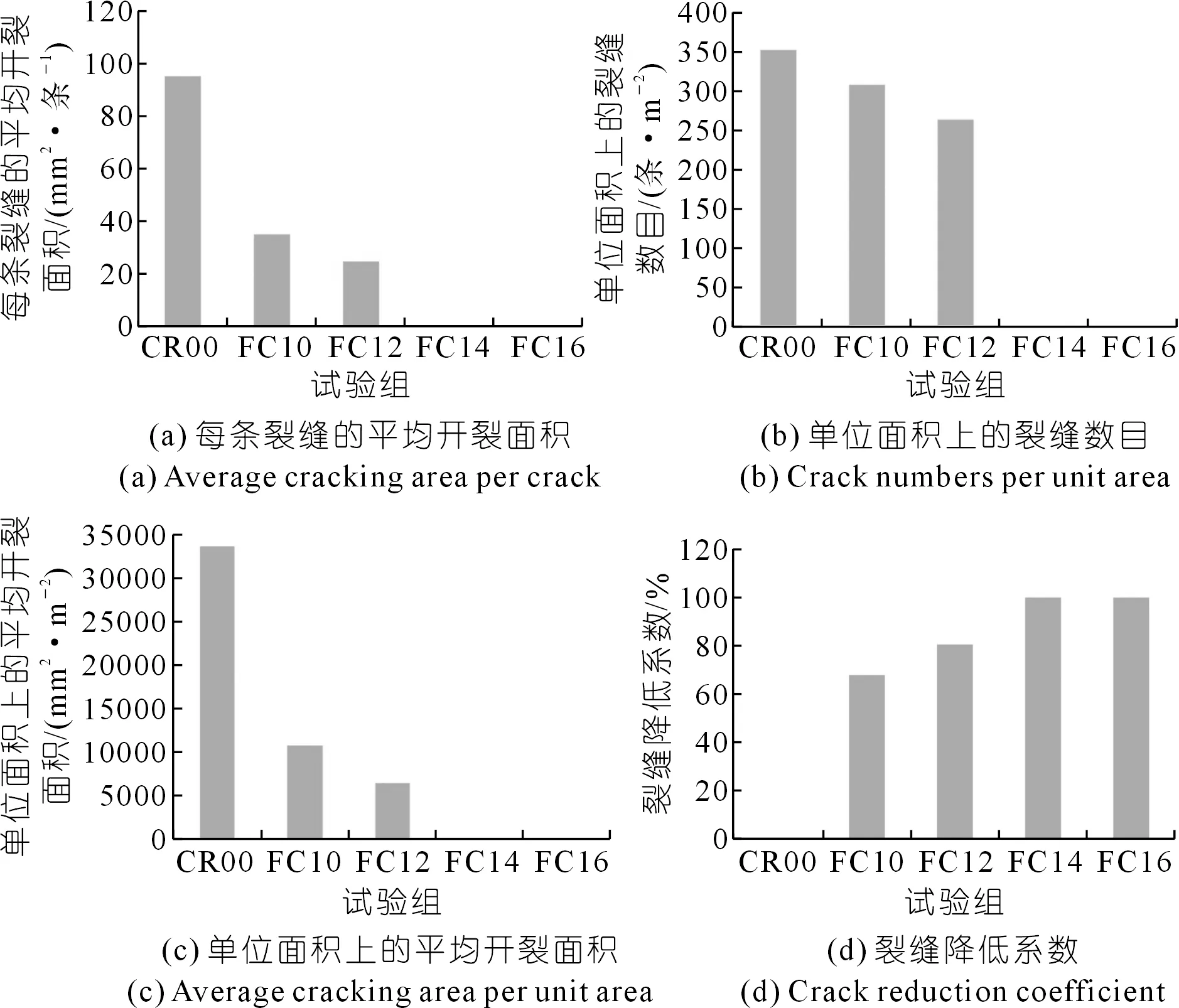

FC纤维掺量对混凝土裂缝参数的影响如图2所示,其中FC14和FC16试验组在观测周期内均未发生开裂。整体上,混凝土裂缝参数随FC纤维掺量的增加而减小,裂缝降低系数不断增大,并在FC纤维掺量超过1.4 kg/m3后达到80%以上。如CR00试验组每条裂缝的平均开裂面积和单位面积上的裂缝数目分别为95.3 mm2/条和353条/m2,FC10试验组为35.0 mm2/条和309条/m2,裂缝参数的降低幅度分别为63.3%和12.5%,说明掺入FC纤维能够提高混凝土的抗裂能力,这与2.1节的研究结论相一致。

图2 FC纤维掺量对混凝土裂缝参数的影响

从图2中可以看出:FC纤维对混凝土抗裂性能的提升幅度与掺量有关。在纤维掺量为0~1.4 kg/m3时,随着FC纤维掺量的增加,混凝土裂缝数量持续减小,裂缝降低系数不断增加;而掺量超过1.4 kg/m3后,混凝土早期裂缝消失,裂缝降低系数达到100%,此时继续提高FC纤维掺量的经济性下降,表明FC纤维的作用效果与单位体积内的数量有关,这符合纤维间距理论的规律。

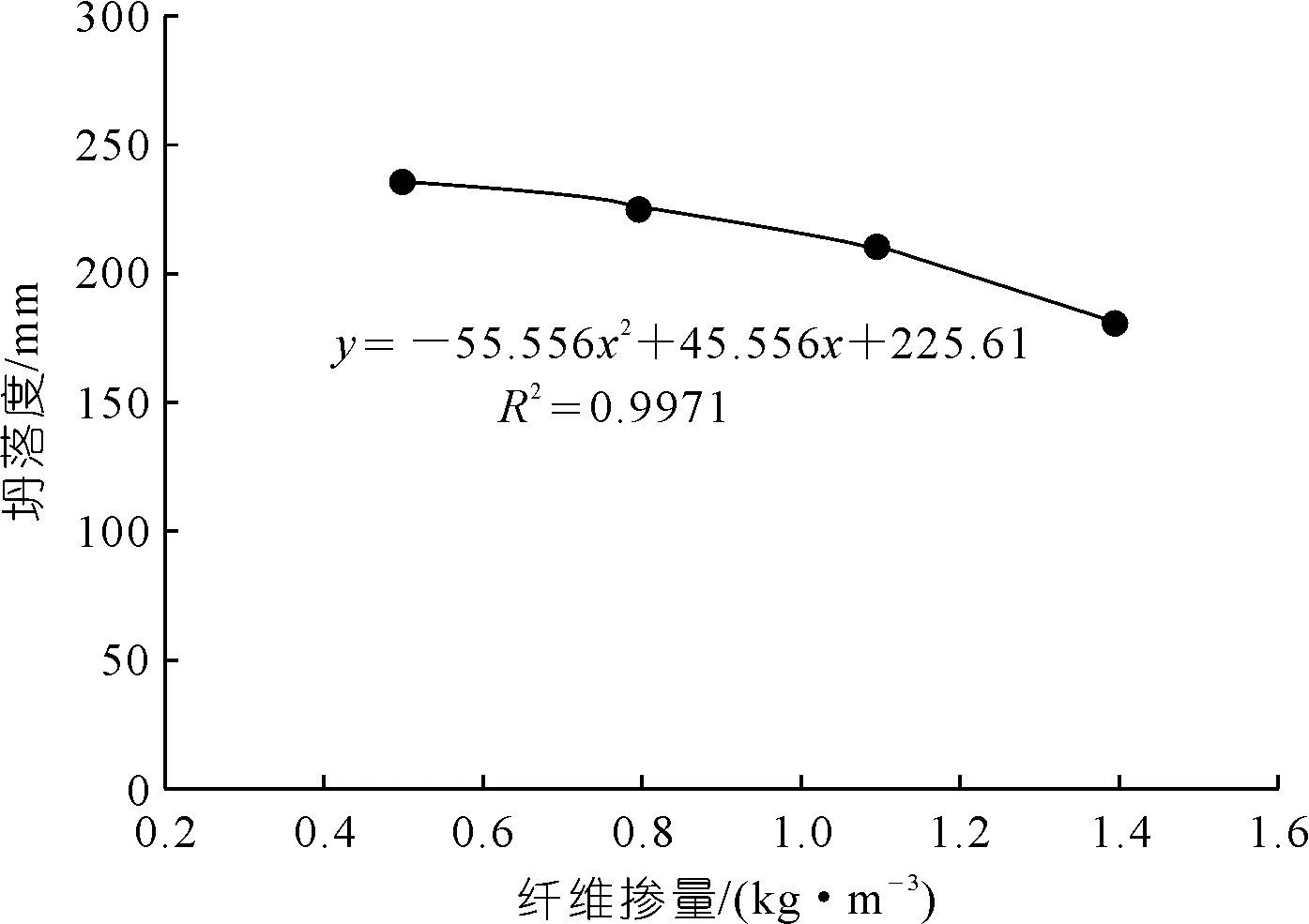

2.3 FC纤维掺量对混凝土坍落度的影响

基于FC纤维掺量对混凝土抗裂性能的试验结论,调整纤维掺量为0.5~1.4 kg/m3,进一步研究FC纤维掺量对混凝土坍落度的影响,结果如图3所示。混凝土坍落度随FC纤维掺量的增加而降低,两者间呈较好的曲线关系。如FC纤维掺量从0.5 kg/m3增加至1.4 kg/m3时,混凝土的坍落度从235 mm减小至180 mm,期间FC纤维掺量增加了1.8倍,坍落度减少了23.4%。因此,考虑现场混凝土浇筑的施工要求,需要对FC纤维的掺量进行限制。

图3 FC纤维掺量对混凝土坍落度的影响

FC纤维对混凝土坍落度的影响主要与拌和物中自由水含量减少、胶凝材料颗粒的表面水膜厚度降低、以及纤维相互搭接导致流动阻力增大有关。自由水含量的减少程度与纤维吸附特性和表面性能有关,纤维材质、生产工艺、表面微结构等因素都对纤维的吸附特性有影响,而胶凝材料颗粒表面水膜厚度降低后,导致水膜的润滑能力下降,颗粒间的距离减小,流动发生时颗粒间的摩阻增大。综合FC纤维对混凝土抗裂性能和坍落度影响的试验结果,推荐FC纤维掺量为1.1~1.4 kg/m3。

2.4 FC纤维的现场施工性能

花马湖二站大型排涝泵站工程是FC材料在水工大体积混凝土中的首次应用,该工程位于鄂州市燕矶镇路牌村,为花马湖上排区的骨干排水泵站,主泵房底板厚1.20~1.65 m,墩墙厚度1.00~2.40 m,为典型的水工大体积混凝土结构,裂缝防治问题突出。同时,泵站结构开裂后的修复难度和成本很高,在水泵抽水强大的水压力和冲刷力作用下,修复位置仍易重新开裂[19-20]。因此,在该项目中提出了使用FC纤维的技术方案,设计在主泵房、出水流道等重要部位的混凝土中掺入FC纤维(1.2 kg/m3)。

FC材料以人工投料的方式掺入混凝土粗骨料中,通过原料传输履带与粗骨料一起投入拌和楼,机械连续搅拌70 s后出料。通过机械搅拌、施工振捣,掺加的FC材料未出现缠绕并丝现象,95%以上分散均匀。

泵送混凝土要求坍落度为(180±20) mm,到达现场的混凝土坍落度(160±20) mm,如图4所示,具备较小的泌水性。混凝土采用天泵浇筑,在浇筑过程中除应控制混凝土浇筑速度外,还要严格控制混凝土的分层厚度,按“分层浇筑、分层振捣、阶梯推进”的浇筑方法施工。混凝土下料分层厚度控制在40 cm以内,沿底板长度方向向后推进,并应在下层混凝土初凝前完成上层混凝土的浇筑。

图4 现场混凝土坍落度测试

在FC材料混凝土浇筑30 d后,对泵站主泵房底板混凝土进行浇水测试,未见裂纹。后续再次对花马湖泵站工程混凝土进行浇水测试,结果显示使用了FC材料的混凝土未发现裂缝(见图5)。

图5 花马湖二站主泵房下部大体积混凝土

3 结 语

对于花马湖二站大型排涝泵站工程,混凝土中FC材料最佳掺量为1.2 kg/m3。FC材料先掺入混凝土粗骨料中,随传输履带与粗骨料一起投入拌和楼,通过机械连续搅拌70 s后出料浇筑、施工振捣,掺加的FC材料能避免缠绕并丝,95%以上分散均匀。FC材料混凝土可用于泵送浇筑,在浇筑过程应控制浇筑速度和分层厚度40 cm以内,按“分层浇筑、分层振捣、阶梯推进”的浇筑方法施工。

掺入FC材料的水工大体积混凝土抗裂性能得到显著改善,提高了耐久性,推迟了维修和重建的时间,从而节省了大量的维护重建费用。因此,FC材料在水利工程建设中具有巨大的潜在经济价值和广阔的市场应用前景。