硫磺回收仪表阀门螺栓断裂原因

2022-12-04孙小兵叶海波彭安校魏玉伟王小林

孙小兵,叶海波,彭安校,魏玉伟,陆 杰,王小林

(广西壮族自治区特种设备检验研究院,南宁 530219)

某大型石油化工生产企业在常规检查中发现,硫磺回收仪表阀门发生泄漏,迫使整套装置非计划停机。经拆卸检查发现,硫磺回收仪表阀门螺栓断裂。该阀门型号为DN10-c14,公称直径为14 mm,工作介质为燃气,工作压力为5 MPa,断裂螺栓的材料为06Cr19Ni10 钢(304 不锈钢)。为查明该螺栓断裂的原因,本工作进行了一系列的检验与分析,以期避免该类事故的再次发生。

1 理化检验与结果

1.1 宏观观察

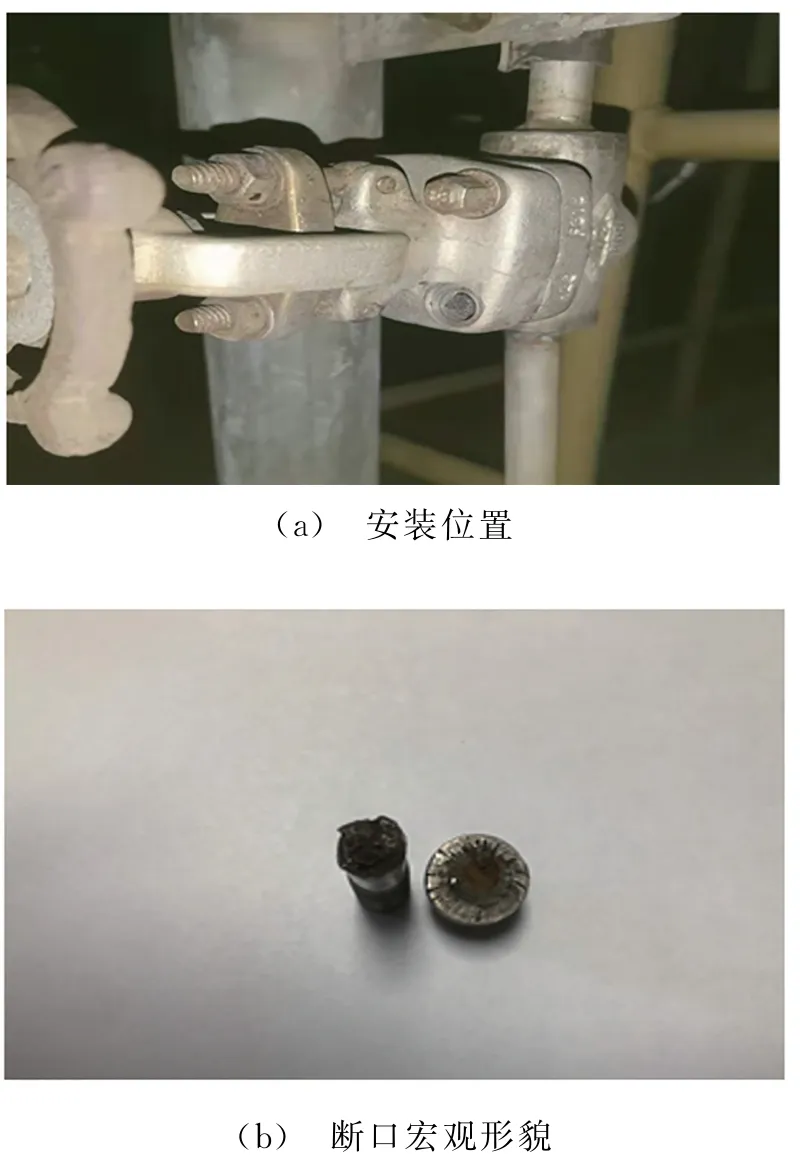

由图1可见:螺栓螺纹未发生明显变形或磨损,光杆部位较为光滑,无显著划伤;螺栓表面无防腐蚀涂层,螺栓的断裂位置均在螺栓六角头与杆部连接处;螺栓六角头侧断口呈贝壳状,杆部断口呈蜂窝状,六角头底部存在放射状划痕,其表面覆盖了一层黄色腐蚀产物。

图1 硫磺回收仪表阀门断裂螺栓的安装位置及断口宏观形貌Fig.1 Installation position(a)and fracture macro morphology(b)of fractured bolt of sulfur recovery instrument valve

1.2 化学成分分析

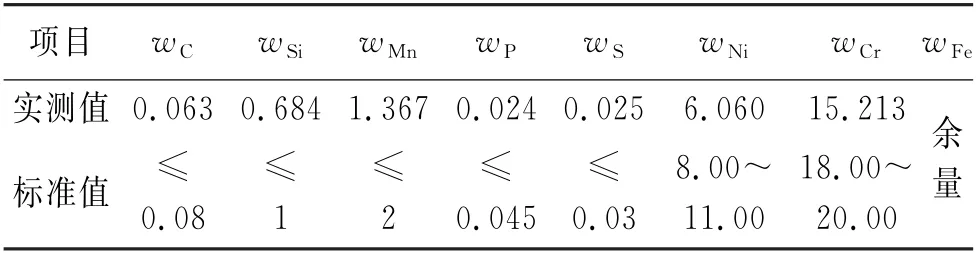

采用德国OBLF 全谱光谱分析仪对该断裂螺栓进行化学成分分析。由表1可见,该断裂螺栓的化学成分不符合GB/T 20878-2007《不锈钢和耐热钢 牌号及化学成分》标准对304不锈钢化学成分的技术要求,其中,镍和铬元素含量远低于标准值,表明该断裂螺栓不符合选材设计要求,存在缺陷。

表1 断裂螺栓的化学成分Tab.1 Chemical composition of fractured bolt %

1.3 金相检验

1.3.1 非金属夹杂物检验

非金属夹杂物的存在会破坏钢铁材料组织的连续性,从而影响其力学性能及物理性能[1]。在螺栓 抛光面上选择面积为0.50 mm2的正方形视场,对夹杂物严重的位置进行观察。如图2所示,断裂螺栓存在条状、类球状、球状以及点状夹杂物,其中,点状夹杂物的数量较多,且分布均匀,条状、类球状及球状夹杂物随机分布。

图2 断裂螺栓表面不同形态夹杂物的微观形貌Fig.2 Micro morphology of inclusions with different shapes on bolt surface: (a)strip,spheroid and dot;(b)spherical

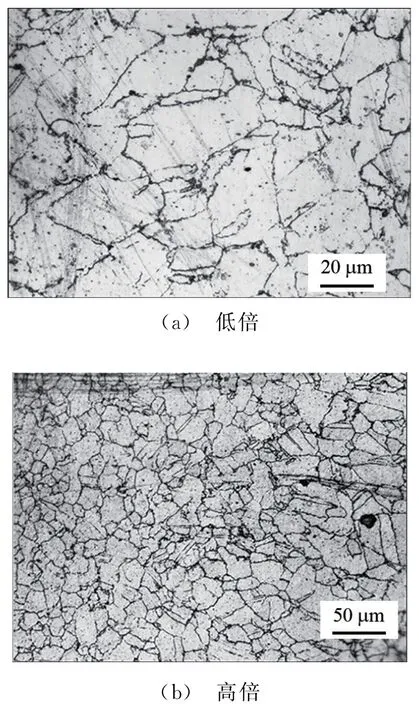

根据GB/T 10561-2005《钢中非金属夹杂物含量的测定 标准评级图显微检验法》标准,可知图3(a)中存在较宽范围形态比(夹杂物长度与宽度的比值)的夹杂物,并且其端角呈圆角。同时,还存在形态比小于3的夹杂物,呈无规则分布,根据评级标准评定,图3(a)中存在A 类(硫化物类)及D 类(球状氧化物)夹杂物,其级别分别为1和1.5。图3(b)中存在形态比小于3的球状夹杂物,并且呈无规则分布,根据评级标准评定,图3(b)中存在D类(球状氧化物)夹杂物,其级别为1.5。

图3 断裂螺栓的显微组织Fig.3 Microstructure of fractured bolt: (a)low magnification;(b)high magnification

1.3.2 显微组织观察

采用ZeissObserveD1m 型金相显微镜观察断裂螺栓的显微组织。由图3可见:断裂螺栓组织中大多数晶粒呈不规则多边形,少数晶粒呈类长方形状孪晶,这符合奥氏体不锈钢的组织结构特征,由此可以确定该断裂螺栓的材料为奥氏体不锈钢[2];与正常的奥氏体显微组织相比,该断裂螺栓中晶粒之间的晶界沟壑较宽,晶界间存在黑色颗粒状斑点,这属于典型的晶界碳化物析出的特征[3]。奥氏体不锈钢晶界间碳化物析出是导致其晶界腐蚀的重要因素之一。

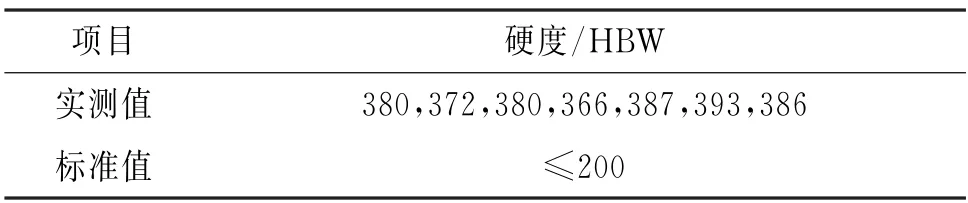

1.4 硬度测试

采用美国威尔逊洛氏硬度计在断裂螺栓上进行硬度测试,为了减小误差,取7 个点检测值的平均值。由表2 可见,断裂螺栓的硬度平均值远大于GB/T 1220-2007《不锈钢棒》标准中的技术要求,表明断裂螺栓的硬度存在异常[4]。推测该断裂螺栓可能存在碳化物析出,从而导致其硬度过高[5]。

表2 断裂螺栓的硬度Tab.2 Hardness of fractured bolt

1.5 断口分析

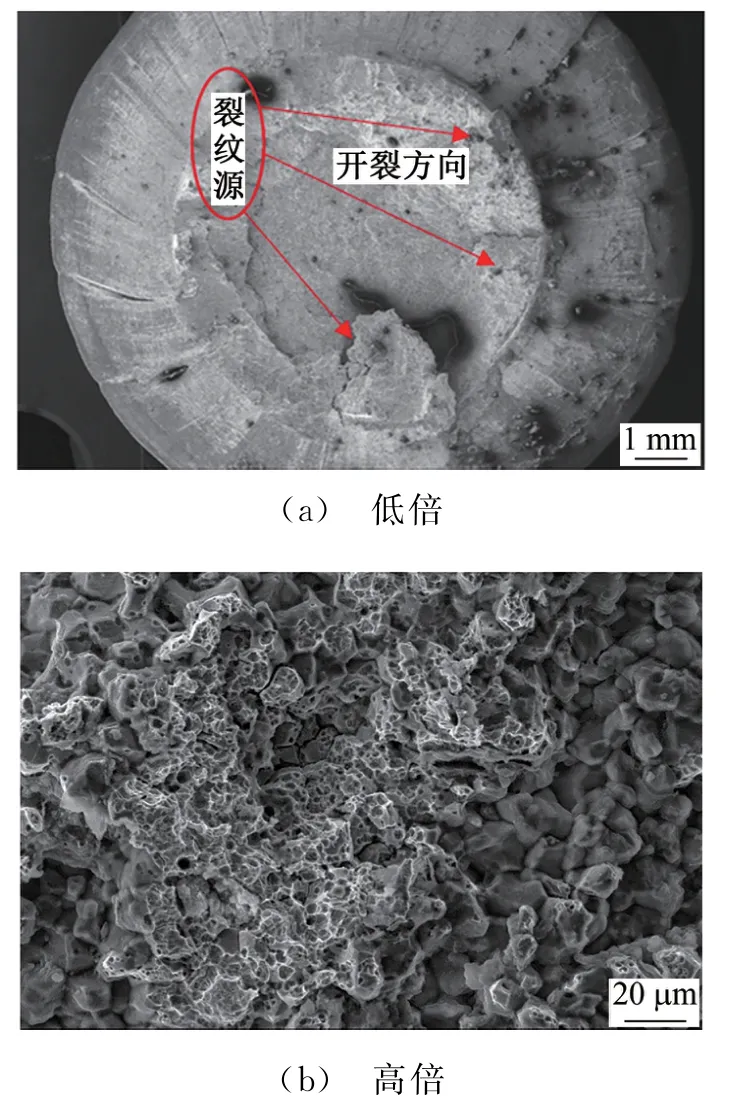

采用扫描电镜(SEM),对螺栓断口进行微观形貌观察。由图4可见:螺栓断口整体呈凹凸不平状,断口边缘存在撕裂组织,与撕裂处相对的一端的高度远大于断口整体的高度,因此,推测裂纹起源于断口边缘较低位置处;放大观察断口发现,断裂处呈冰糖状,属于典型的晶间腐蚀的形貌特征[6]。

图4 螺栓断口的SEM 形貌Fig.4 SEM morphology of bolt fracture: (a)low magnification;(b)high magnification

采用能谱仪(EDS),对螺栓断口表面腐蚀产物进行分析。由表3可见:对比去除腐蚀产物前后的EDS分析结果,螺栓断口表面的腐蚀产物中存在硫、氯和氧元素;去除腐蚀产物后,螺栓断口的镍和铬元素的质量百分数分别为7.23%、15.56%,仍低于GB/T 20878-2007标准中规定的技术要求。

表3 螺栓断口EDS分析结果Tab.3 EDS analysis results of bolt fracture %

氧元素的存在验证了螺栓断裂后暴露于空气中,使断口表面形成黄褐色氧化物,结合硫磺回收工艺流程和螺栓服役环境可知,硫元素来源于燃气,氯元素来源于海边的湿润空气,氯化氢、硫化氢和稀硫酸溶液对304不锈钢均有较强的腐蚀作用[7],镍和铬元素含量偏低也是导致螺栓腐蚀的重要原因之一。由此可推测,螺栓断口表面的腐蚀产物可能是铁的氯化物、硫化物或硫酸盐。

2 讨论

2.1 断裂原因分析

根据GB/T 20878-2007标准中对于304不锈钢镍和铬元素含量的技术要求,断裂螺栓中的镍和铬元素含量远低于标准值,这使螺栓的耐蚀性降低。根据GB/T 10561-2005标准,断裂螺栓中存在夹杂物,这使螺栓内部组织的连续性受到影响。根据GB/T 1220-2007标准,断裂螺栓的硬度偏高,容易引起材料断裂。

由金相检验结果可知,断裂螺栓组织为奥氏体,晶粒之间的晶界沟壑比正常奥氏体的宽,晶界处还存在黑色颗粒状碳化物,从而使晶间形成贫铬区,这可能是材料热处理工艺不恰当或螺栓服役温度在其敏化温度范围内引起的[8]。奥氏体不锈钢晶界碳化物的析出是诱发晶间腐蚀的重要原因之一。

由断口EDS分析结果可知,螺栓断口表面存在一定量的硫、氯和氧元素,硫元素来源于燃气中的硫化物。断裂螺栓的服役环境靠近海边,由此推断氯元素来源于海水中的氯化物,氧元素来源于空气和服役环境中的溶解氧,氧作为去极化剂参与螺栓阳极腐蚀过程[9]。根据现场调查结果可知,该螺栓的断裂与人工装配过程中的机械损伤、部件不匹配以及介质流动或升温等因素关系不大。

2.2 失效机制分析

碳含量是影响奥氏体不锈钢发生晶间腐蚀的主要因素。在常温下,碳元素在奥氏体中的溶解度很小,经固溶处理后,碳元素可在奥氏体组织中达到过饱和状态。当不锈钢从固溶温度冷却下来时,碳处于过饱和,由于加热温度偏低或保温时间不足,会使碳在奥氏体晶界富集,与基体中的铬元素形成不稳定的Cr23C6,由于Cr23C6铬含量很高,而铬元素在奥氏体中的扩散速率很低,这样就在晶界两侧形成了贫铬区,晶粒与晶界构成活态-钝态的微电偶结构,从而造成晶界腐蚀[10]。

该断裂螺栓的奥氏体晶粒之间的晶界沟壑较宽,晶界处还存在黑色颗粒状碳化物,表明其晶间产生了贫铬区,其主要原因可分为两种,其一为螺栓在生产过程中未进行固溶处理或固溶处理工艺不恰当,其二为螺栓服役环境温度处于材料敏化温度区间内,导致材料发生敏化。经现场调研可知,该螺栓的服役温度较低,未达到敏化温度,该螺栓断口呈典型的晶间腐蚀的形貌特征[11],由此可推断该螺栓断裂是非敏化型晶间腐蚀导致的。

综合分析可知,该螺栓中的镍和铬元素含量偏低,使其耐蚀性较低,螺栓的固溶处理工艺不恰当,使其晶界两侧形成了贫铬区,且螺栓的服役温度较低,未达到敏化温度,在腐蚀介质的作用下,螺栓发生非敏化型晶间腐蚀,最终导致螺栓断裂。

3 结论

(1) 该硫磺仪表阀门螺栓中的镍和铬元素含量偏低,使其耐蚀性较低,螺栓的固溶处理工艺不恰当,使其晶界两侧形成了贫铬区,且螺栓的服役温度较低,未达到敏化温度,在腐蚀性介质的作用下,螺栓发生非敏化型晶间腐蚀,最终导致螺栓断裂。

(2) 更换化学成分合格的304不锈钢螺栓,选择合适的螺栓固溶处理工艺,使用耐晶间腐蚀性能更好的材料,以代替304奥氏体不锈钢。