第三代半导体器件用高可靠性环氧塑封料的制备

2022-12-03王殿年李泽亮郭本东段嘉伟

王殿年,李泽亮,郭本东,段嘉伟

(昆山兴凯半导体材料有限公司,江苏昆山 215301)

1 引言

半导体材料的发展依次经历了以硅、锗为主要代表的第一代材料和以砷化镓为主要代表的第二代材料,以及以碳化硅、氮化镓为主要代表的第三代材料。与第一、二代半导体材料不同的是,第三代半导体材料具有禁带宽度大、击穿场强高、热导率高等特点,适用于高温、高频、大功率的半导体器件。目前,第三代半导体器件具有巨大的市场潜力,在新能源汽车、手机快充、5G 基站等众多领域发挥着不可替代的作用。

第三代半导体器件通常需要在高温、高压、高频等环境下稳定运行,因此对封装用环氧塑封料(EMC)的要求也较为严格。目前国内中、高端EMC 市场大部分被外资或中外合资企业占据。20 世纪60 年代,EMC就开始批量用于晶体管封装[1],经过数十年的发展,各种高性能产品层出不穷。日本学者SHIN'ICHIRO 等人[2-3]研究了具有良好耐久性的集成电路(IC)封装用EMC;国内学者郭利静等人[4]研究的EMC 有望应用于球栅阵列封装、芯片级封装等IC 封装领域。此外,国内还陆续报道了关于EMC 的基础研究,石志想等人[5]研究了填料对EMC 性能的影响;肖潇等人[6]研究了固化促进剂对EMC 性能的影响。由于行业竞争和知识产权等因素的影响,国内鲜有对第三代半导体器件用环氧塑封料的文献报道。

为满足第三代半导体器件在高温、高压等环境下稳定工作的要求,所用封装材料需同时具备高玻璃化转变温度(Tg)、高金属密着力、低吸湿性、低离子浓度等特点。本文主要通过以下2 方面满足上述技术要求:一方面,树脂作为EMC 的基体决定产品的交联密度,直接影响产品的Tg,因此通过不同树脂的组合试验达到高Tg、低吸湿的目的;另一方面,通过添加合适的离子捕捉剂与EMC 中的可移动离子反应达到降低离子浓度的目的。

2 制备试验

2.1 主要原料

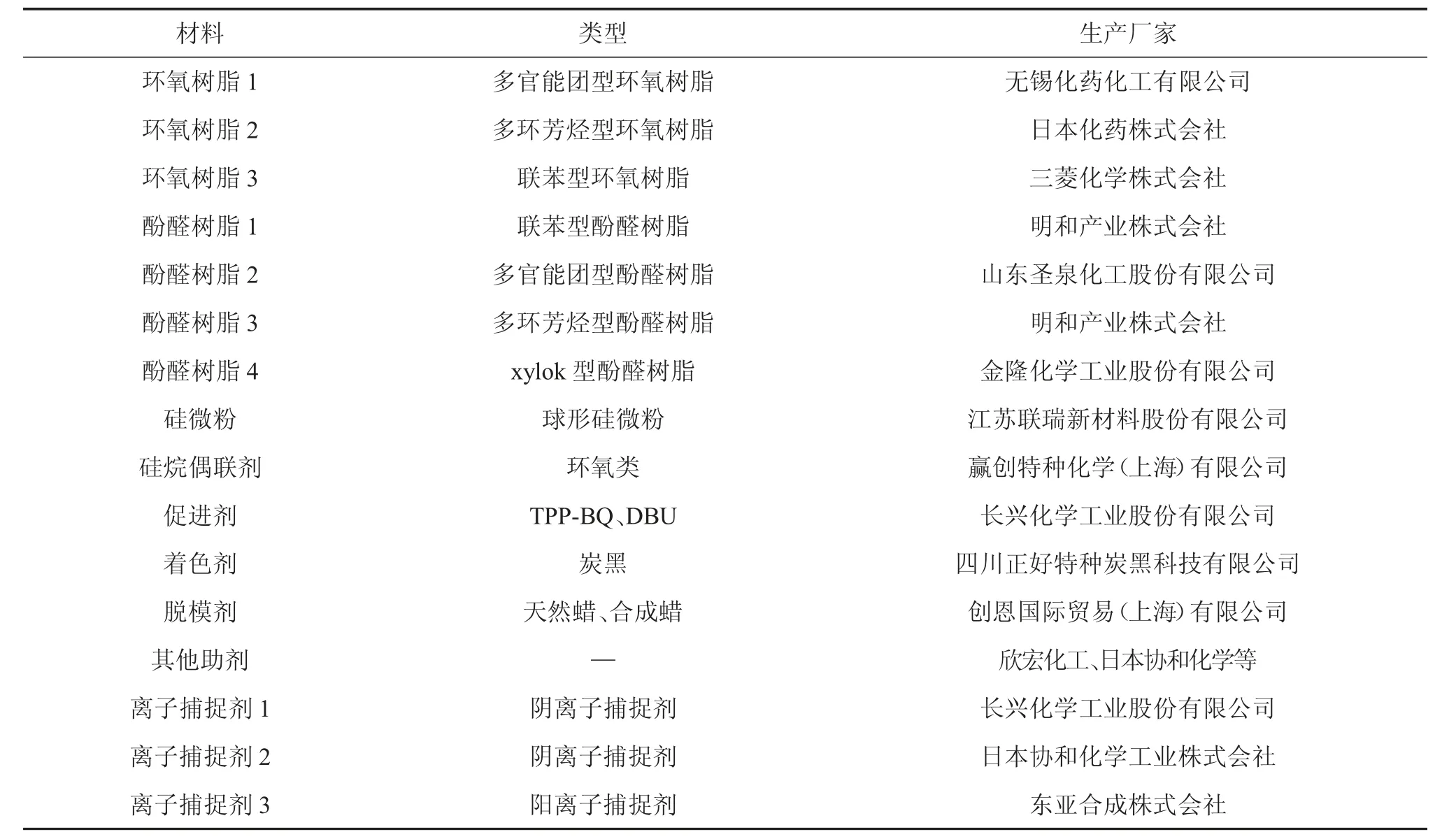

试验用EMC 的主要原料及其类型见表1。

表1 试验的主要原料及其类型

2.2 主要设备及仪器

本试验采用Aikoh Model-RZ-10 型号的推晶机测试样品的金属密着力,采用Perkin Elmer TMA 4000 型号的热机械分析仪(TMA)测试样品的Tg,采用Varian SpectrAA-220 型号的原子吸收光谱仪测试样品的Na+浓度,采用Mettler Toledo T5 型号的自动电位滴定仪测试样品的Cl-浓度,采用EHL-321 型号的高压蒸煮仪(PCT)测试样品的吸水率,采用Sonoscan D9650 型号的超声波扫描显微镜观察分层情况。

2.3 样品制备

2.3.1 EMC 配方

EMC 以环氧树脂和酚醛树脂为基体,添加填料、促进剂和其他添加剂,经过充分混合和预反应制得。为保证环氧树脂与酚醛树脂之间能够充分交联,将环氧树脂与酚醛树脂的当量比保持为1∶1 来计算质量。

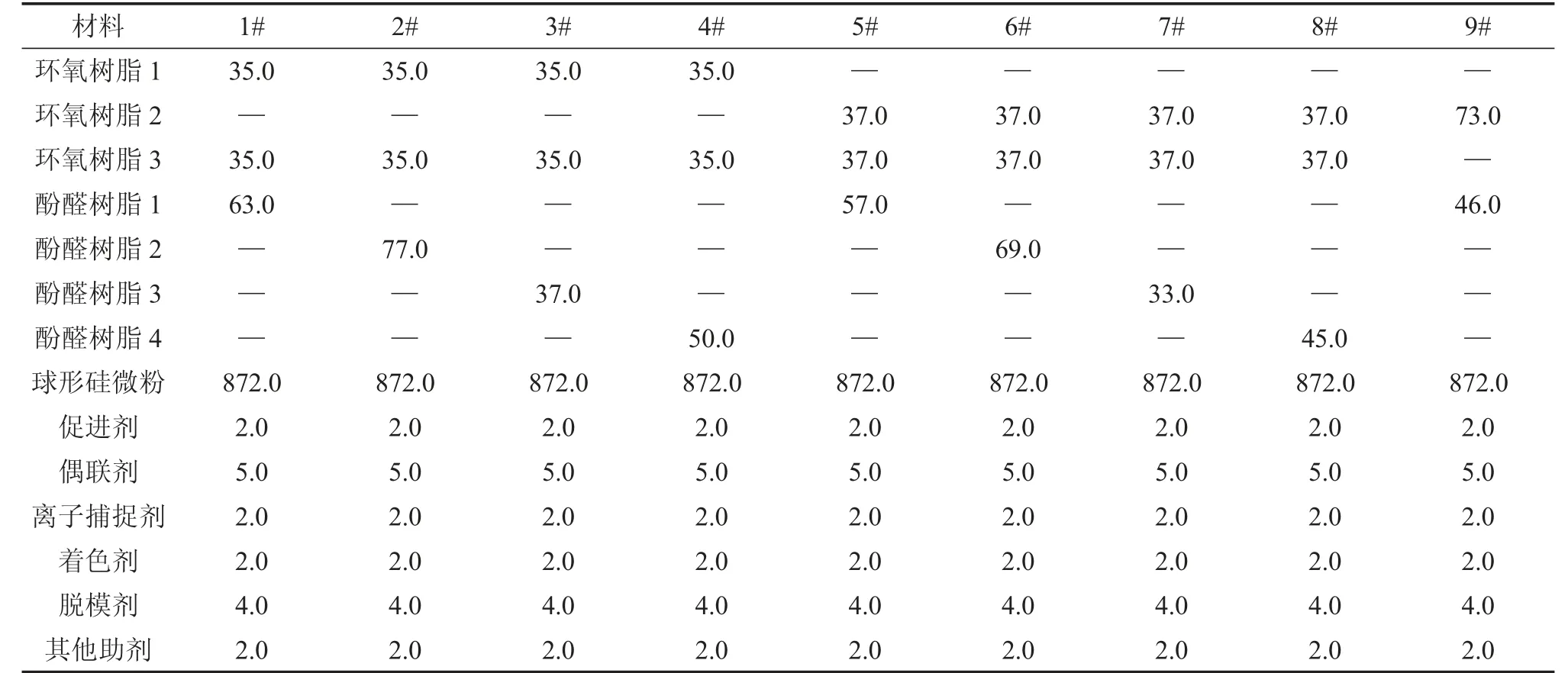

EMC 样品的配方见表2,按照该配方称取各组分,按一定顺序添加并混合均匀,将所得混合料放置在105 ℃/25 ℃的双辊开炼机上进行4 min 的炼胶,然后经冷却和粉碎,得到粉末状的EMC(简称“粉料”)。使用打饼机将所得的粉料制成一定规格的饼状EMC(简称“饼料”),用于制备所需的测试样条。

表2 EMC 样品的配方表 单位:g

2.3.2 离子捕捉剂配方

EMC 是由多种原料组成的混合物,产品中不可避免的会存在可移动的离子。企业为追求低成本通常不能兼顾原料的高纯度,使得产品中的离子浓度更大。本试验通过添加离子捕捉剂的方法降低离子浓度。

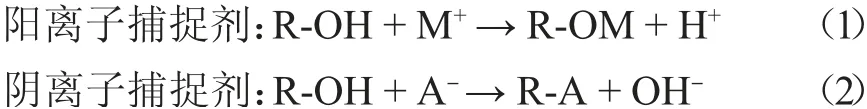

选择不同类型的离子捕捉剂作为添加剂,按照表3 的配方进行配制。准确称取各组分,按一定顺序添加并混合均匀,将所得的混合料在双辊开炼机上进行炼胶、冷却和粉碎,得到粉料,然后使用打饼机将所得的粉料制成饼料,用于制备所需的测试样条。

表3 添加不同离子捕捉剂的样品配方表 单位:g

2.4 EMC 性能表征

2.4.1 吸水率

将EMC 压制成直径为50 mm 的圆片,放入PCT中进行吸水率测试,在121 ℃饱和蒸汽压力下保持24 h,称量圆片测试前后的质量,计算吸水率。

2.4.2 玻璃化转变温度Tg

将EMC 压制成10 mm×4 mm×4 mm 的小立方体,使用TMA 测试样品的Tg,将测试温度设置为30~250 ℃,升温速率为3 ℃/min,同时可计算热膨胀系数α1、α2。

2.4.3 金属密着力

使用特定的模具将EMC 附着于金属片(材质为铜、银)上,使用推晶机施加横向推力,记录EMC 与金属片脱开时的推力值。

2.4.4 离子浓度

将一定质量的EMC 置于聚四氟乙烯内衬反应釜中,按照1∶10 的质量比加入去离子水,在180 ℃烘箱中萃取2 h 得到萃取液。使用原子吸收光谱仪测量Na+浓度,使用自动电位滴定仪测量Cl-浓度。

2.4.5 阻燃性能

采用UL94-2008 的测试标准测试样品的阻燃性能。

2.4.6 吸湿敏感性

参考IPC/JEDEC J-STD-020D.1 标准进行测试,将EMC 以TO-220 形式封装,在175 ℃下进行6 h 的后固化,使用超声波扫描显微镜观察分层情况。在温度85 ℃、相对湿度85%的条件下吸湿168 h,经过3 次回流焊后再次扫描分层情况。

3 结果与讨论

3.1 配方优化分析

第三代半导体器件用EMC 应同时具备高Tg、高金属密着力、低吸湿性、低离子浓度等特点,本试验通过调整树脂和添加离子捕捉剂实现上述目标。

树脂作为EMC 配方体系中唯一的连续相,其特性直接影响EMC 整体的性能。试验主要通过调配环氧树脂和酚醛树脂来影响化学反应的交联密度,以实现产品的高可靠性要求。多官能团型环氧树脂的官能团多,反应活性高,与酚醛树脂的交联密度更大,其产物的Tg高,耐热性强[7],但其分子结构中较多的环氧官能团使其吸水率较高,导致可靠性降低。联苯型树脂的分子结构中含有的联苯结构使其具有一定的疏水性,使用联苯型树脂可降低吸水率,但其反应活性低会导致Tg偏低[8]。双环戊二烯型树脂的粘度低,其分子结构中含有的极性官能团较多,浸润性更好,密着力更高[9]。综上,单一类型的树脂在功能上不能同时满足高Tg、低吸水性、高密着力等要求,本试验采用表2 给出的多种树脂复配方式,制得了兼具高Tg、低吸水率、高密着力要求的EMC。样品的测试结果如表4 所示,其中样品9#为对照组。分别对比样品1#与5#、2#与6#、3#与7#、4#与8#的Tg,可以明显看出样品1#~4#的Tg均高于样品5#~8#,这是因为样品1#~4#使用了多官能团型环氧树脂,而样品5#~8#使用了多环芳烃型环氧树脂,说明多官能团型环氧树脂的活性基团更多,与酚醛树脂的交联密度更大,因此Tg更高。且样品1#~4#的吸水率会高于样品5#~8#,这是因为较多的环氧基团使整体极性更高,吸水率提高。对比样品1#与2#,可以看出虽然1#的Tg稍低于2#,但1#的吸水率更低,具有更好的耐湿性,因此优选1#的树脂组合。

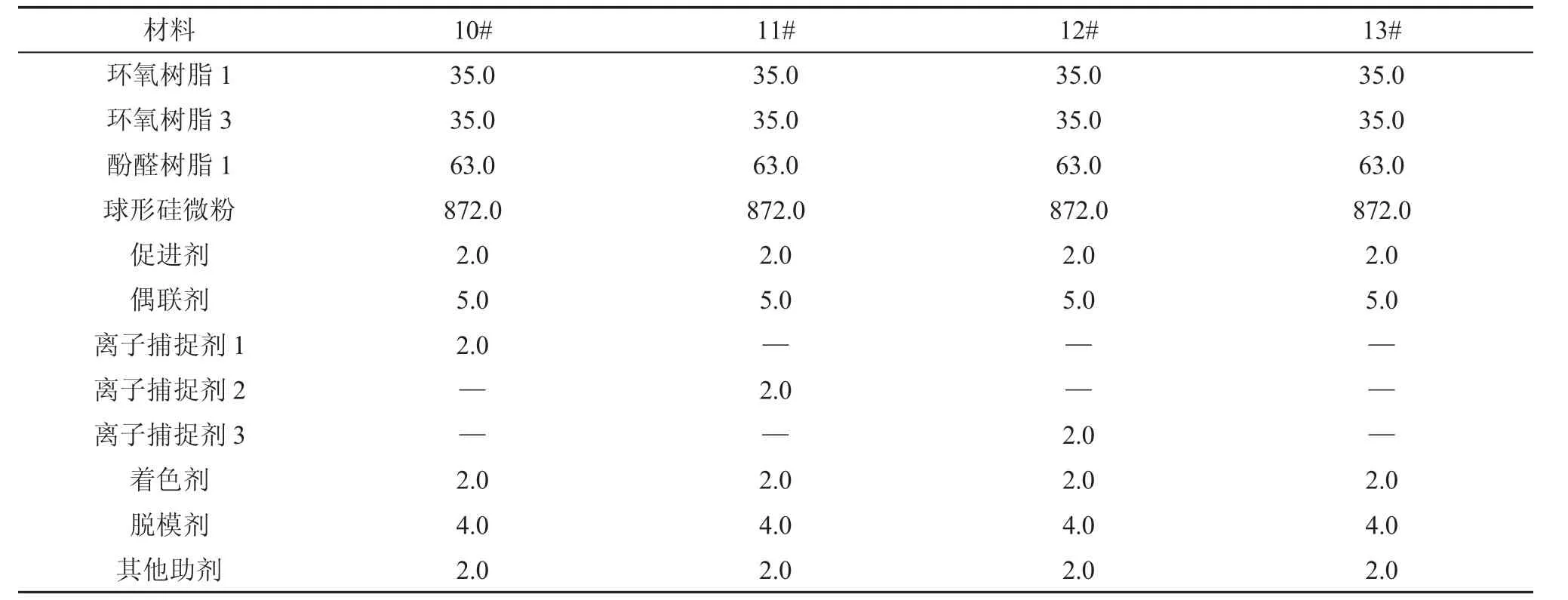

EMC 中的可移动离子浓度对电性能有很大的影响。在普通硅器件中由于工作电压较低,电性能的问题不会显现,但在第三代半导体材料SiC 器件中,部分MOSFET 工作电压达到了1200 V 甚至1700 V,使用传统的EMC 时器件往往会出现漏电或击穿等电性能问题。离子捕捉剂能够与混合体系中的可移动离子发生化学反应,有效降低可移动离子浓度,其作用机理如下:

其中,R-OH 为有机物,M+为阳离子,A-为阴离子。

在树脂优化后的基础上,采用表3 的配方添加不同类型的离子捕捉剂,成功制备出了兼具高Tg、高金属密着力、低吸湿性、低离子浓度等特点的EMC。从表4 中样品10#~13#的测试结果可以看出,未添加离子捕捉剂的样品13#的离子浓度明显偏高,而添加了阴离子捕捉剂的样品11#的离子浓度较低。

表4 样品的测试结果

3.2 性能测试结果

根据3.1 所述配方选择最佳树脂组合和离子捕捉剂制备出EMC,对样品11#进行了测试,所得样品的特性数据如表5 所示,样品的Tg高达190 ℃,高于相关文献中报道的136 ℃[4]、142 ℃[10]、139.5 ℃[6]和180 ℃[11],高Tg可使器件在高温工作时的可靠性更高。样品中的可移动离子主要为Na+、Cl-,用2.4.4 节的方法进行测试,得到的Na+浓度为5×10-6,Cl-浓度为3×10-6,极低的可移动离子浓度有利于提升材料的耐压能力。样品对金属银和铜的粘结力分别为73.5 N/cm2和82.3 N/cm2,其高密着力可使EMC 与芯片或基岛牢固地结合在一起,足以抵抗EMC 与芯片之间的热应力。样品的吸水率为0.25%,低吸水率对器件的耐压和抗分层能力有重要作用,可保证器件的稳定运行和工作寿命。样品的阻燃性能可达到最高等级UL94 V-0,说明样品具有优异的阻燃性,可确保使用中的安全性。

表5 11#样品的特性数据

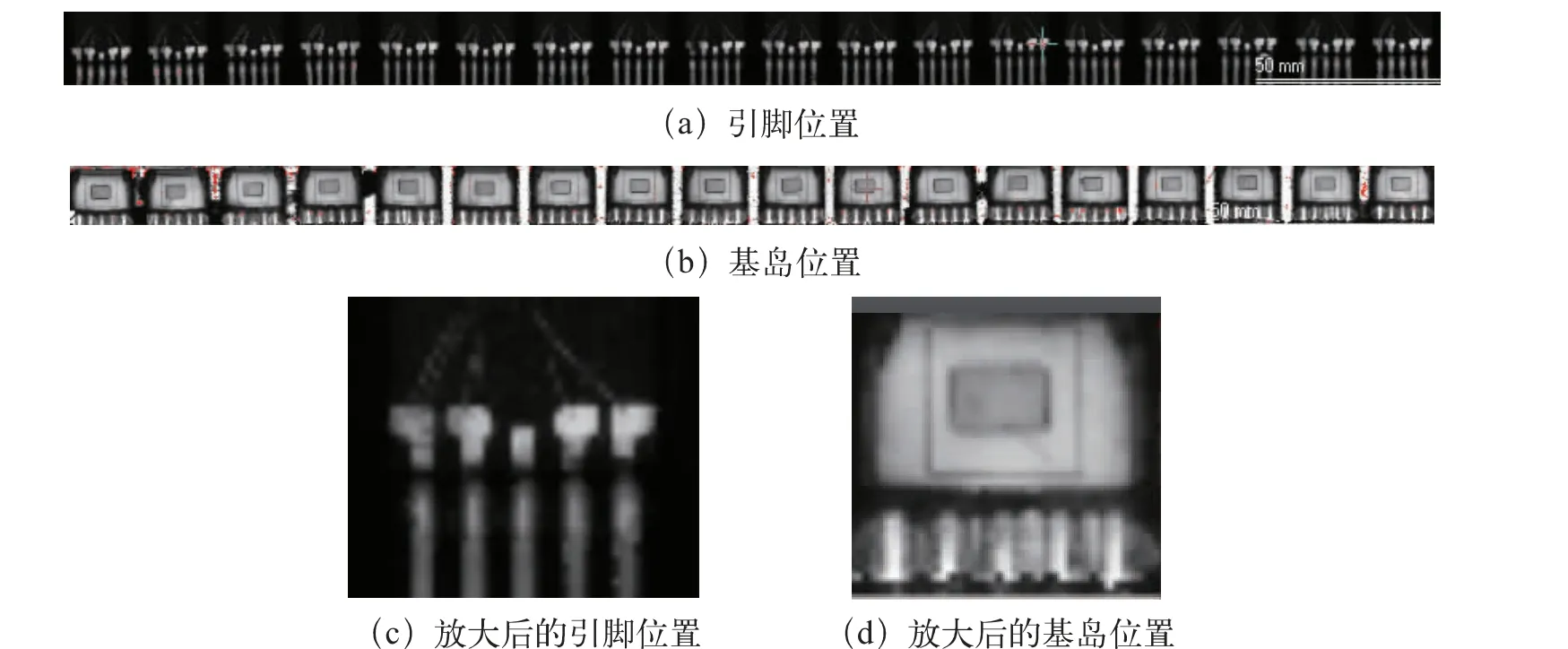

采用2.4.6 节的测试方法测试样品的抗分层能力,固化后器件的超声波扫描照片如图1 所示,固化后器件未分层。经过吸湿和3 次回流焊后器件的超声波扫描照片如图2 所示,样品仍未分层,说明本试验制得的高可靠性EMC 有极好的抗分层能力。

图1 固化后器件的超声波扫描照片

图2 经过吸湿和3 次回流焊后器件的超声波扫描照片

3.3 客户端考核

为进一步验证产品的实用性,将根据试验所得最优配方生产的EK5600GHV 型EMC 产品在封装厂进行全面的考核评价。作为电子元器件的生产销售企业,封装厂对生产的电子器件的品质负有直接责任,因此,封装厂考核结果的可信度极高,能直接体现EMC 的实用价值。

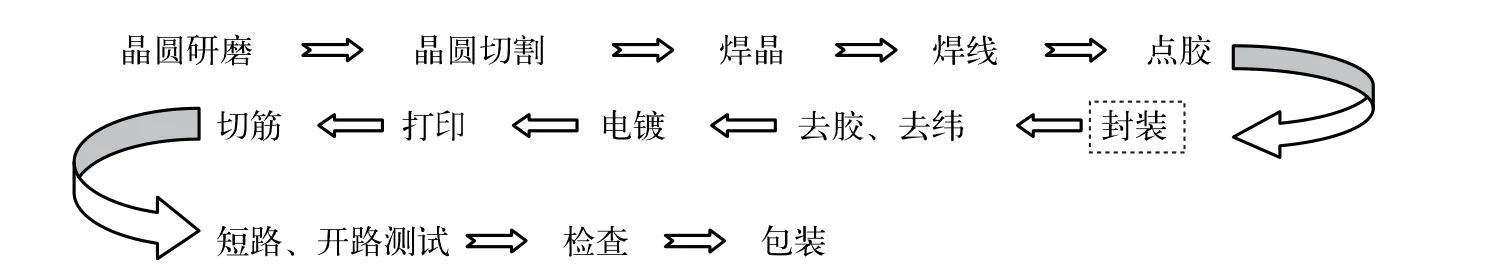

3.3.1 生产工艺流程

客户端芯片封装的生产工艺流程如图3 所示。

图3 芯片封装的生产工艺流程

将EMC 应用于封装环节,封装过程的顺利与否直接影响生产效率,同时EMC 的品质直接影响最终成品率。

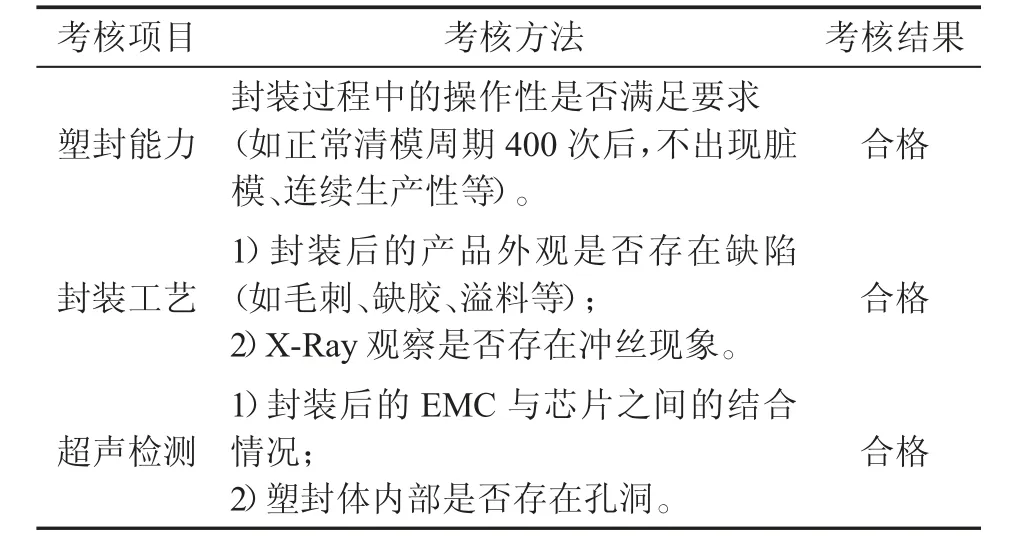

3.3.2 主要考核项目与结果

选用高电压要求的 SiC MOSFET,对EK5600GHV EMC 进行多方面的考核评价,MOSFET采用的封装形式是TO-252,EMC 封装试验项目如表6 所示,其可靠性试验项目如表7 所示。

从客户端的评价结果来看,该EMC 通过了封装试验和可靠性试验。从表6 的封装测试结果可以看出,该EMC 在实际封装过程中,在正常的清模周期内(400 模次)不会出现脏模现象,生产的连续性良好,说明EMC 的固化性能和脱模性良好。封装后的产品外观未出现缺胶、溢料、断胶和冲丝等异常,说明EMC的流动性、粘度、强度均在适宜的范围内。超声检测的结果表明,其本体内部未出现分层等异常现象,说明EMC 的密着性较好且注塑时EMC 的浸润性良好。从表7 的可靠性试验结果可以看出,EMC 的电性能可靠性、环境可靠性、使用可靠性均能满足客户的使用要求,说明EMC 适用于高电压要求(1700 V)的SiC MOSFET,并有望应用于其他SiC 器件中。

表6 EMC 封装试验项目

表7 可靠性试验项目

图4 MSL 试验后的超声波扫描照片

4 结论

本文以第三代半导体器件对EMC 的使用要求为出发点,通过多官能团型环氧树脂、联苯型环氧树脂、多环芳烃型酚醛树脂组合的方式制备出EMC,其Tg高达190 ℃、对金属银的密着力高达73.5 N/cm2、阻燃级别达到UL94 V-0 级。同时添加阴离子捕捉剂吸附配方中的游离Cl-,进一步降低EMC 中的可移动离子浓度,有助于提升所封装器件的耐电压性。在封装厂对该产品进行多方面考核,结果表明,该产品应用在1700 V 的SiC MOSFET 上表现出良好的可靠性,通过了电性能可靠性、环境可靠性、使用可靠性等一系列可靠性试验。该高可靠性EMC 也有望应用在其他耐高温、耐高压的第三代半导体器件上。