铰链杠杆式肥箱排肥量监测系统设计与试验

2022-12-03张国忠赵状状刘浩蓬韩宇航查显涛

张国忠,赵状状,刘浩蓬,韩宇航,查显涛

华中农业大学工学院/农业农村部长江中下游农业装备重点实验室,武汉 430070

施肥是水稻生产中的重要环节,直接影响水稻产量[1]。水稻机械化直播是一种省去育秧管理和秧苗搬运等作业的轻简、高效、可持续发展种植方式,节本省工,是提高水稻生产机械化的重要发展方向[2]。当前在水田直播种植过程中,施肥环节多采用撒施,肥料施于地表,存在易流失、利用率不高、施量不精准、污染环境等问题,为此亟需开展与水稻直播配套的肥料深施以及精准变量施肥技术研究[3-4]。围绕排肥量精准测控以实施精准变量施肥,国内外研究者进行了广泛研究。如吴月[5]设计了能实现肥管堵塞监测和肥箱料位检测功能的小麦深松分层施肥机监控系统。谭星祥[6]设计了一种测试平台,可用于变量施肥机排肥口实时排肥量检测。周利明等[7]设计了一种基于电容传感器的播种机种肥监测系统,可对管路阻塞、排空等故障状况进行监测和报警,适于田间高尘作业环境。余洪锋等[8]设计了一种基于皮带秤的施肥机施肥性能检测装置,通过检测排肥口肥料的实时流量以及皮带秤的运行速度,在室内实现施肥机单位面积实时施肥性能的检测。查显涛[9]采用光电传感器同步测定排肥轴转速与动力输出轴转速,利用PID 闭环反馈算法实现排肥轴转速与前进速度实时精确匹配,施肥精度明显提高。上述研究多集中在排肥管路及排肥口,通过肥料流速、排肥轴转速等间接方式检测肥料的状态及排肥量,而对肥箱内肥料的状态进行直接监测的研究较少。在实际施肥作业时,肥料由于流动性、振动以及堵塞、排肥轴转速回转、测量误差等原因,会导致通过监测排肥管内的肥料流动变化、肥箱内肥料所处位置以及排肥轴的转速等方式获取的排肥量存在误差,影响施肥精度。为此,本研究设计了一种铰链杠杆式肥箱排肥量监测系统,以期为实现排肥量智能调节以及提升施肥精度提供新思路。

1 材料与方法

1.1 水稻直播同步侧深施肥机总体方案

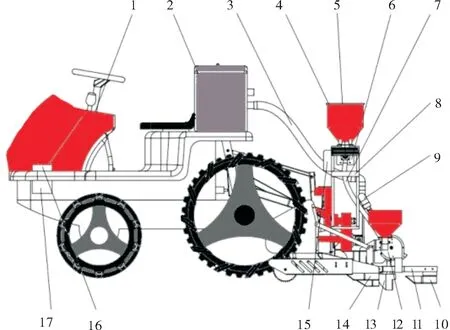

设计的排肥量监测系统搭建在自主设计的水稻直播同步侧深施肥机上(图1),该机由洋马(VP6D)动力底盘、双腔气力式水稻精量排种器、螺旋排肥器、变量施肥控制系统、开沟系统、气流管路、动力输出轴、三点悬挂装置、仿形浮板等部件构成,变量施肥系统安装于直播机后部仿形浮板支撑架上。该机有5 条施肥通道,每条施肥通道由1 个肥箱和1 个螺旋排肥器组成。各排肥器排肥轴由联轴器连接,在电机驱动下同轴转动、同步施肥。每个排肥器对应1条排肥管,肥料自排肥器排出,沿肥管依靠自身重力下落至开沟器开设的肥沟内。开沟系统由施肥开沟器和水沟开沟器组成,作业时施肥开沟器开出肥沟,水沟开沟器在开出水沟的同时也对已开好的肥沟进行弥合封闭,覆盖深施的肥料、减少流失。控制系统控制驱动电机对排肥轴转速进行调节,实现变量施肥[10-11]。

图1 水稻直播同步侧深施肥机结构简图Fig.1 Structure diagram of synchronous side deep fertilizer applicator for rice direct seeding

1.2 施肥机排肥量监控系统组成

直播同步侧深施肥机排肥量监控系统组成及原理如图2 所示。笔者所在研究团队前期对该系统中人机交互、机具速度测定、数据通讯、排肥量校验、排肥轴转速测定以及动力驱动模块进行了研究[9]。为进一步提高施肥精度,本研究基于上述基础研究增设了肥箱排肥量监测系统模块(图2 中红框部分)。该系统包括称质量、多路排肥量监测两部分。称质量部分由铰链杠杆机架、平行梁称质量传感器等组成,以平行梁称质量传感器为工作元件,承载并测量安装在铰链杠杆机构上方的肥箱以及肥箱内实时肥料所受重力。多路排肥量监测部分由控制器、排肥量监测、数据通讯、监视器等模块组成,负责收集各称质量传感器获取的排肥量信号,并将其处理后传输至监视器交互界面,便于机手对施肥系统作业参数实时查看、配置。各排肥器上安装的称质量装置以及称质量传感器相互独立,分别为每个监测通道配置节点,节点间采用串口通讯方式与控制器连接,控制器与监视器采用无线通讯方式,通讯方案设计如图3所示。

图2 施肥机排肥量监控系统组成及工作原理Fig.2 Composition and working principle of fertilizer discharge monitoring system

图3 通讯方案框图Fig.3 Block diagram of communication

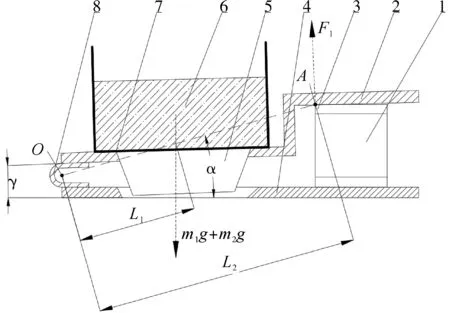

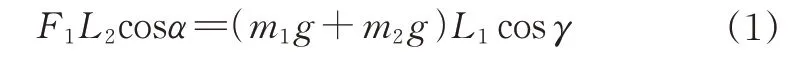

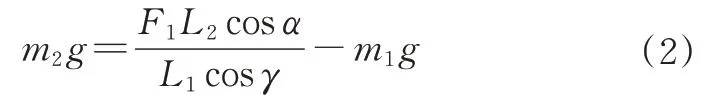

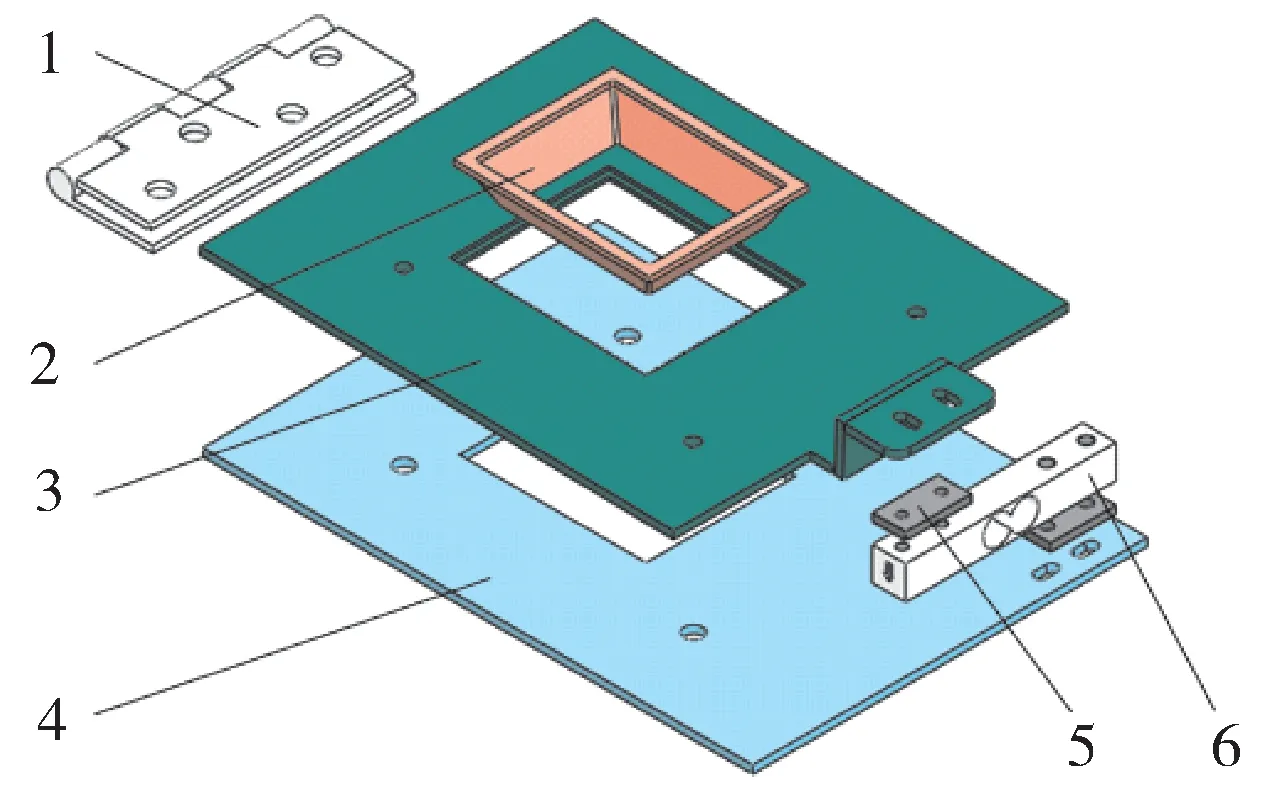

1.3 称质量装置设计

平行梁称质量传感器由弹性体、测量桥路、电阻应变片等组成,可将力引起的变形转化成电信号并经过测量电路处理转换后得到所称质量物体实际质量[12-13]。根据平行梁称质量传感器的受力方式,综合考虑机械装置安装使用空间大小以及维护成本,设计了一种独立肥箱平行梁称质量传感器称质量装置,主要由排肥箱、称质量传感器、上安装板、下安装板、铰链、垫板、排肥料斗构成。该装置上安装板一侧与铰链固定连接,另一侧与称质量传感器悬空端接触,排肥漏斗固连在上安装板中间矩形槽内,其结构及工作原理如图4 所示。由图4 可知,设排肥箱重力为m1g,排肥箱内肥料重力为m2g;肥箱及肥料重心作用点到铰链回转中心O点距离为L1;称质量传感器受力F1,其受力作用点A到回转中心O点距离为L2。为简化分析,不考虑肥料排放引起的重心位置变化,当OA连线相对于水平面夹角为α,排肥箱安装面相对于水平面夹角为γ时,存在如下杠杆关系:

图4 铰链杠杆式称质量装置工作原理Fig.4 Working principle diagram of hinge lever weighing device

由结构设计可知,排肥箱安装面相对于水平面夹角γ大小保持不变,有:

通过式(2)可知,可由称质量传感器测得受力F1换算获得排肥箱内实时剩余肥料质量m2,其与肥箱起始装肥量m0之间的差值即为所在排肥通路的实时实际排肥量。该值与文献[9]中由监测排肥轴转速获取的排肥量值因测量位置、对象不一样,相互独立,两者进行校验,从而可对排肥器是否堵塞、肥箱肥料排放是否通畅等进行监测,也可对实际排肥量进行实时调整,有效提高实际排肥精度。

所设计的铰链杠杆式称质量装置三维结构如图5 所示,平行梁称质量传感器安装于上下安装板之间,承受上方肥箱、肥料所受重力;排肥箱体安装于上安装板上,用安装螺栓与上安装板固联;下安装板固定于排肥支架上,铰链安装于上下安装板之间,上安装板与排肥箱一起可绕铰链销轴回转。在上安装面与肥箱底面之间加装厚度5 mm 的高密度EPE 珍珠棉,以减小振动影响。所采用的平行梁称质量传感器技术参数见表1。

表1 平行梁称质量传感器参数Table 1 Parameters of parallel beam weighing sensor

图5 铰链杠杆式称质量装置Fig.5 Hinge lever weighing device

1.4 多路排肥量监测装置设计

施肥机排肥量监测装置包括控制器、排肥量监测、数据通讯、监视器等模块。各模块组成和功能为:(1)控制器。采用单片机为控制核心,对传感器输出数据进行处理,并由无线传输模块发送给监视器。(2)排肥量监测模块。负责读取称质量传感器获取到的数据,经AD 转换模块之后通过串口通讯方式将数据信息传输给控制器。(3)数据通讯模块。负责将控制器内的数据通过无线通讯方式发送给监视器。(4)监视器模块。实时显示机具的作业状态,便于机手对系统作业参数实时查看、配置。

主要硬件选型为:控制器选用ST 公司生产的STM32F103ZET6 型32 位单片机。AD 转换模块型号为HX711,其不仅能实现AB 双通道数据采集,在数据传输方面还具有主动发送和被动发送功能,稳定性较高,成本低。为提高监测系统的数据传输稳定性,保证安装于机具尾部的传感器数据能快速稳定的传输给监视器,选用EBYTE公司生产的UART无线串口模块E34-2G4D20D,该模块具有传输速率高、不限波长、支持大数据传输的特点。

为实现施肥系统多通道排肥量变化的显示、施肥机作业参数以及排肥量监测系统控制,选用淘晶驰X5-7寸串口电容触摸组态液晶显示屏。该显示屏采用串口通讯、页面和控件特效丰富、支持多点触控,结构简单,扩展功能强大,且其硬件电路简单、显示方向可以任意设置、价格低,性价比高。

1.5 监视器设计

为方便作业机手或田边人员随时查看作业状态,开发了基于串口显示屏的监视器界面程序以及人机交互界面,可显示直播施肥机作业时动力底盘行驶速度、排肥轴转速、作业面积等。监测系统的硬件主要由显示器、无线通讯模块、电源等组成,设计完成后的显示界面如图6 所示。监视器置于作业机手前侧,采用无线传输方式,实现施肥系统各通道肥箱质量参数的远程显示。该监视器输出传输功能由串口触摸屏、E34-2G4D20D 双向传输无线串口模块、LM2596S直流可调稳压电源模块和7.4 V聚合物锂电池组成。

图6 监视器显示界面Fig.6 Monitor display interface

监视数据传输方式工作过程为:由可调压稳压模块将聚合物锂电池输出的7.4 V 电压调至5.0 V,并稳定输出给监视器和无线传输模块供电。串口屏通电后进入开机显示界面,点击用户登录即可进入参数显示界面,可观察到各通道及肥箱排肥情况以及作业机具各项变化参数。各通道传感器获得数据通过有线传输给控制器,控制器所获得各项数据通过串口端发送给E34-2G4D20D 双向无线传输串口模块,无线传输模块将数据发送给串口屏实时显示,实现对作业参数的动态观察。

2 结果与分析

2.1 平行梁称质量传感器精度校验

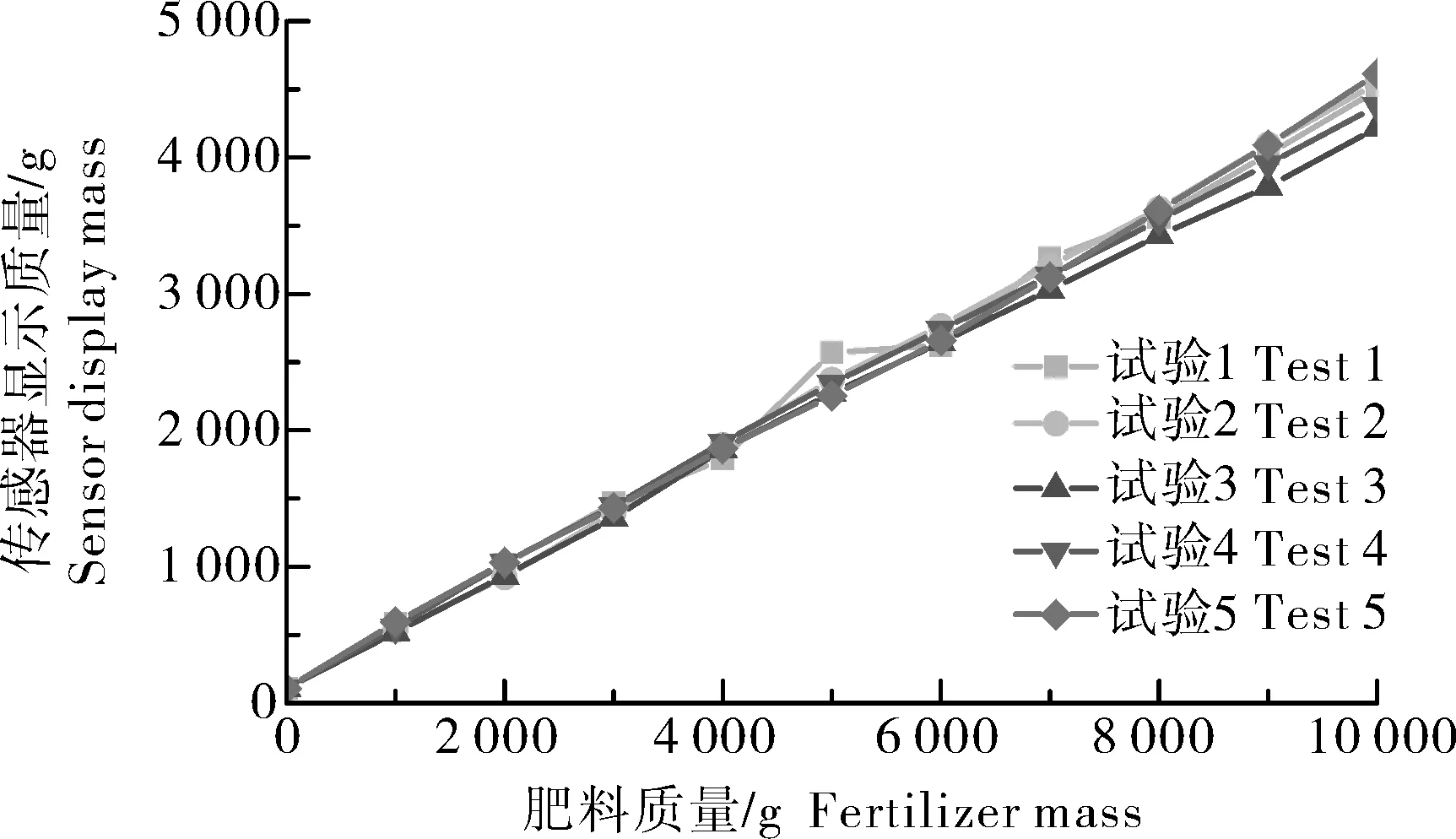

对平行梁称质量传感器进行了精度校验。校验前,采用Arduino 平台设计了20 kg 电子秤段码液晶显示程序,以方便显示传感器称质量测量数值,辅助进行精度检验。硬件包含Arduino UNO R3 主板、平行梁称质量传感器、HX711 AD 转换模块和8 位数码管。称质量前采用精度0.01 g、量程0~30 kg 天平称量好每份质量均为1 000 g 的“肥料砝码”10 份,测试时每隔5 s 向排肥箱内加入1 份“肥料砝码”,随后依次取出,待显示屏内示数显示稳定后读取并记录。试验重复5次,对获得数据进行回归分析。结果如图7 所示,可见称质量结果与排肥箱内加入肥料质量存在显著线性关系,平行梁称质量传感器精度高,数据输出稳定,满足使用要求。

图7 平衡梁传感器精度校验结果Fig.7 Verification results

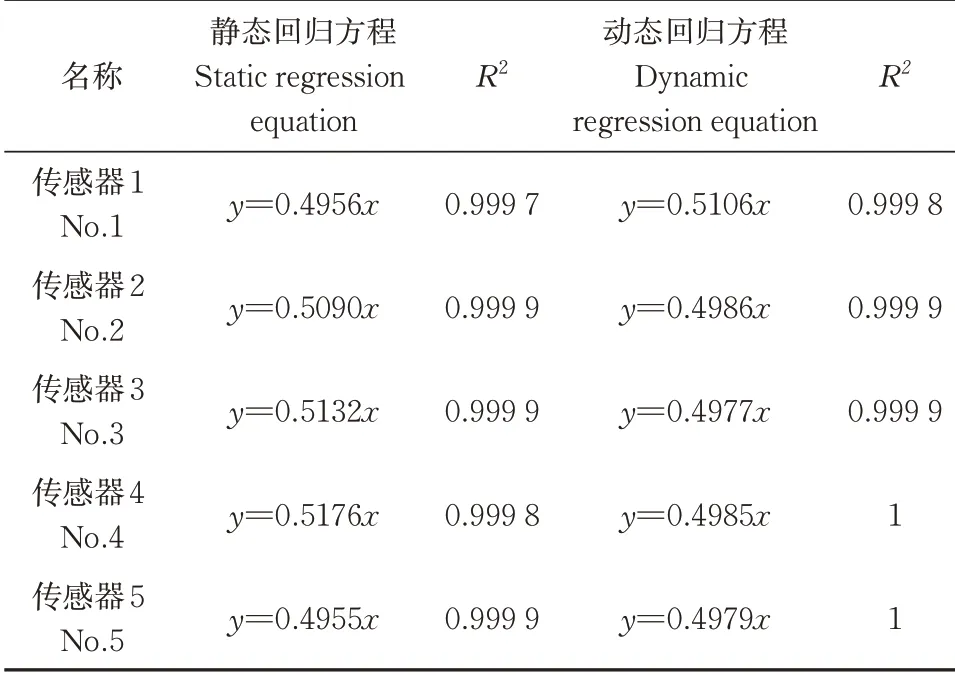

2.2 监测系统标定结果

以水稻直播同步侧深施肥机为试验台架,综合考虑监测系统的应用场景,将标定试验分为静态标定和动态标定2种情况,检验监测系统在不同工况下的测试性能。标定试验及各施肥通道编号情况如图8 所示。静态标定时,直播机原地静止,排肥轴回转,开启肥箱排肥量监测系统,在0~20 kg 范围内,每隔5 s 向排肥箱内加入1 kg 肥料并记录1 次数据,每通道重复试验3次。动态标定试验中,直播机不移动但启动发动机,其他条件与静态标定试验保持一致,所得结果如表2 所示。结果表明,各通道监测系统在0~20 kg范围内呈线性相关关系:y=kx,其中,x代表肥料质量,g;y代表监测系统显示数值,g;k为各通道测量横纵坐标之间的比例系数。结果显示,静态和动态标定下各通道曲线拟合度R2均大于0.999,监测系统测量值与实际值之间均具有良好线性拟合度,各监测通道相对误差在1%以内。

表2 静态、动态标定回归分析结果Table 2 Static and dynamic calibration regression analysis results

图8 监测系统标定试验现场Fig.8 Monitoring system calibration test site

2.3 监测系统动态性能

机具田间实际作业前进时会产生振动,为此以水泥平地为试验场地,根据NY/T 1003—2006《施肥机械质量评价技术规范》相关要求,模拟实际作业情况,开展了动态性能试验。试验过程中用油门控制直播机前进速度,每行驶15 m 记录1 次各通道实际排肥量和监视器显示数值,重复3 次。结果显示,各通道平均相对误差最大为4.75%,最小为3.13%,通道之间差值仅为1.42%,满足作业需求。

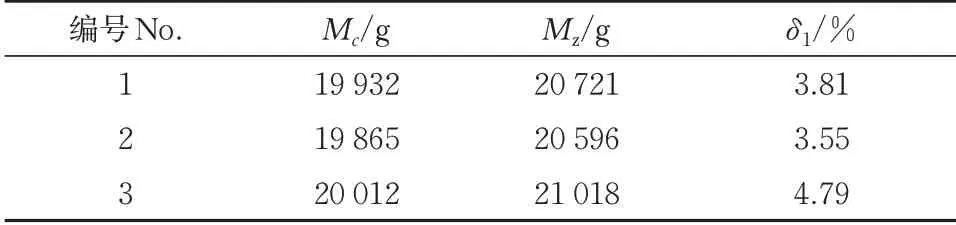

2.4 田间试验效果

试验地点为湖北省洪湖市四屋门村春露合作社种植基地。试验小区面积为217 m2。采用“三宁”复合肥料,其中N、P2O4、K2O 质量比例为18∶10∶12,总养分≥40%,施用目标值设为30 kg/667 m2。每次试验前各肥箱依次加入6 kg复合肥,每完成1个施肥单元作业视为1 次试验,重复3 次,试验现场如图9 所示,结果如表3 所示。表3 中,监测系统监测剩余总肥量指作业结束后各通道称质量传感器监测出的各肥箱剩余肥料总质量。实际测量剩余总肥量指作业结束后收集各肥箱内实际剩余肥量之和,该值由人工用称量天平称量获取。监测系统相对误差指的是监测系统监测剩余总肥量Mc与实际测量剩余总肥量Mz之间的相对误差,该值可用于评价监测系统的精确性,计算公式如下:

图9 监测系统田间试验现场Fig.9 Field test site of monitoring system

表3 监测系统性能分析Table 3 Performance analysis of monitoring system

由表3结果可知,本研究监测系统相对误差最大为4.79%,最小为3.55%。

3 讨 论

近年来,农业生产对环境的影响日益受到关注,对施肥的精量化要求不断提高,多种先进施肥量监测装置不断被开发出来。如金敏峰[14]设计的一种小麦播种施肥一体机及其播量监测装置,其田间试验表明肥箱在小负载(5 kg)时,相对误差最大为5.4%,最小为4.2%;大负载(50 kg)时,相对误差最大为0.7%,最小为0.38%。姜萌等[15]设计了一种小麦精播种播量监测装置,其田间试验表明系统的绝对检测误差范围为1.12%~5.63%,平均绝对百分比误差为3.12%。丁永前等[16]提出了一种基于动态称量原理的泛函式播种施肥量监测方法,其动态播量的检测数据在作业面积大于0.033 hm2时,测试最大绝相对偏差为9.61%,单次测试中,最大平均值为4.73%,最大标准差为1.97%。本研究设计了一种铰链杠杆式肥箱排肥量监测系统,该系统可对各肥箱排肥量独立、同步实时测量,田间试验结果表明其监测相对误差最大为4.79%,最小为3.55%,本研究设计的肥箱排肥量监测系统精度与上述研究相当,但结构更加简单。将该监测系统与基于排肥轴回转的排肥量监测系统联合,可实现施肥机排肥量实时自主调节,可为智能施肥技术与装备研究提供参考。