基于多向场指纹法的金属管道裂纹检测

2022-12-02何晓明周永杰甘芳吉

何晓明,周永杰,刘 润,甘芳吉

(1.青海师范大学 物理与电子信息工程学院,西宁 810016; 2.四川大学 机械工程学院,成都 610065)

1 研究背景

油气管道作为使用最广泛的石油天然气输送媒介,普遍面临着各种缺陷的威胁,包括腐蚀缺陷以及裂纹缺陷等。这些缺陷,如果不加以及时的检测和预防,将会引发严重的灾难事故。场指纹技术(Field Signature Method,FSM)作为一种非常安全的无损检测技术(Non-destructive testing,NDT),最初被用于监测海底管道焊接部位的缺陷,发展至今,能以较高精度检测均匀腐蚀、局部腐蚀、坑蚀等缺陷[1-5]。但是FSM的裂纹检测能力较差,主要体现在两个方面:第一是裂纹检测角度单一,第二是裂纹深度检测精度较差。

本文提出了一种多向场指纹技术(Multi-direction Field Signature Method,MDFSM),通过向被测管道施加不同方向的激励,提升FSM对多角度裂纹的识别能力,其次选取不同方向激励下最强的一组信号进行裂纹深度求解,可以大幅度提高对裂纹深度检测的精度。

2 场指纹技术原理

传统的场指纹技术,是一种基于电位降技术的无损检测技术。如图1所示,按照一定的规则,在被测管道相应的区域布置测量电极矩阵,在被测管道两端布置一对电流激励电极。为了消除激励电流涌动及背景噪声的干扰,系统中引入了一个参考板。整个被测管道可以等效成一个电阻链网络模型,一对测量电极之间的管道金属可以等效成一个电阻。通过电流激励电极向被测管道施加恒流激励电流,当管道发生腐蚀时,金属体厚度减小,等效电阻阻值增大,测量电极间的信号幅值会增大,通过测量信号的变化即可判断管道的腐蚀情况。

图1 FSM测量原理

FSM在安装完成之后,将最初测得的电压值作为原始电压,安装时测得的壁厚作为原始壁厚。在FSM运行过程中,测得的电压与原始电压作比较,再利用原始壁厚值将电压的变化值计算转变成壁厚的变化值。每一对测量电压的变化情况可以用场指纹系数(Fingerprint Concept,FC)来衡量[6-9],即

(1)

式中:Vi,j;i+1,j(t0)、Vi,j;i+1,j(tx)分别为电极(i,j)和(i+1,j)在t0和tx时刻的电压;Vref(t0)、Vref(tx)分别为标准电极对在t0和tx时刻的电压。

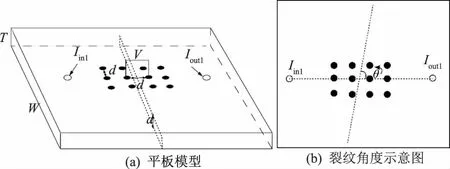

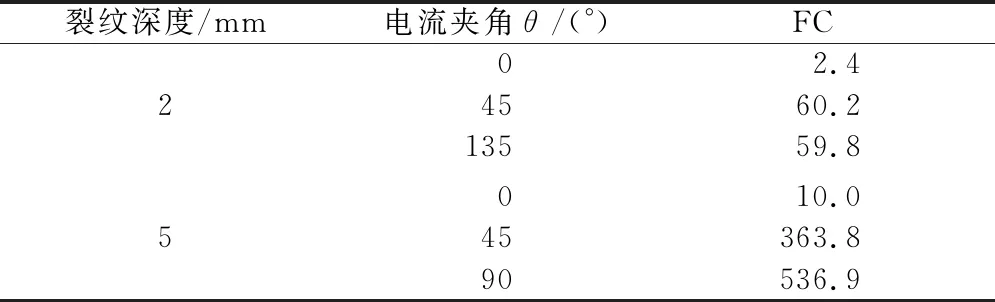

但是裂纹缺陷对FSM测量信号的作用机理,与腐蚀缺陷相比有很大的不同。任意形态的腐蚀缺陷均能引起FSM被测信号发生较为明显的改变,但并非所有裂纹缺陷均能引起测量信号发生显著变化,比如当裂纹角度与激励电流的方向夹角过小,则裂纹缺陷对被测管道电场分布的改变非常小,不足以引起明显的信号变化。建立如图2 所示的平板仿真模型,其中T为平板厚度,W为平板宽度,α为裂纹缺陷深度,θ为裂纹与激励电流的夹角,Iin1为电流输入电极,Iout1为电流输出电极,V为测量电压,d为相邻电极的间距。在平板两侧水平方向注入激励电流,裂纹缺陷的深度范围为2~6 mm,角度范围为0°~180°。仿真的信号变化数据如表1所示。

图2 FSM平板仿真模型

表1 不同角度裂纹的FC

选取90°仿真数据,利用MatLab拟合裂纹深度求解公式,有

(2)

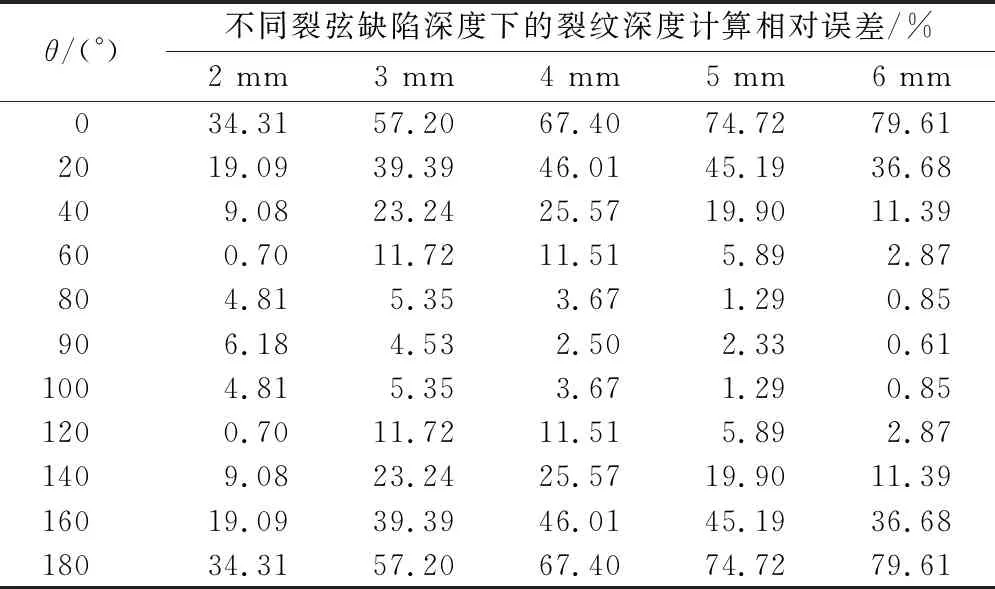

利用式(2)计算得到的裂纹深度误差如表2所示。

由表1和表2可以看出,当裂纹与激励电流夹角呈90°时,信号变化最大,且裂纹深度计算误差越小。随着裂纹与激励电流夹角逐渐减小,测量信号变化逐渐减小,而裂纹深度计算误差逐渐增大,最大相对误差达到了79.61%。

表2 裂纹深度计算相对误差

由表2可知,当裂纹与激励电流的夹角≤40°时,裂纹深度计算误差将急剧增大。同时考虑到实际工程应用中,周围环境噪声等因素的干扰,0°裂纹所产生的测量信号很有可能无法被仪器系统检测到,也即是说当裂纹与激励电流的夹角过小时,将无法被测量系统所识别到。

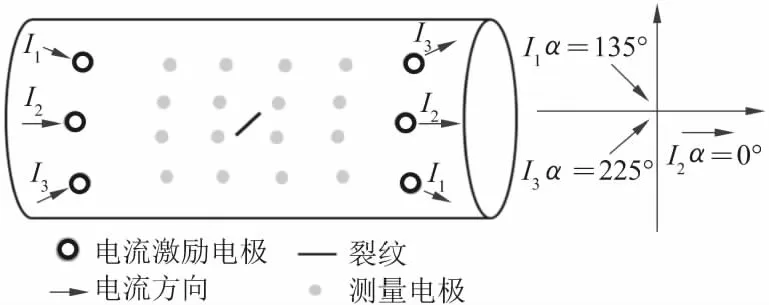

3 多向场指纹法裂纹求解

为了提升FSM的裂纹检测精度,本文提出一种多向场指纹法,即MDFSM。如图3所示,MDFSM将传统的一组激励,改为3组不同方向的激励。

图3 多向场指纹技术原理

按照图3所示的激励方式,对不同角度的裂纹缺陷,施加不同方向的激励电流,其测量信号的变化程度有很大的差异。

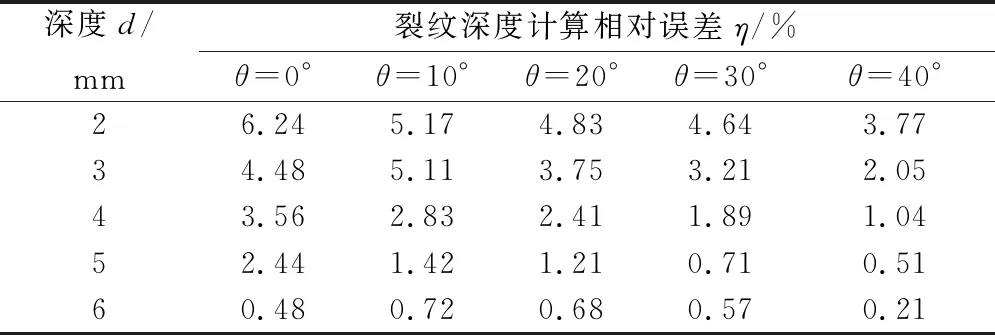

由表1和表2还可知,裂纹与激励电流的夹角越小,其信号幅值越小,裂纹深度计算误差就越大。通过施加不同方向的激励,能够保证裂纹与某个方向的激励电流的夹角>40°,从而保证任意角度裂纹均能被检测系统识别,同时也能提升裂纹深度的求解精度。本文选取3种激励下FC最大的一个信号作为最终的求解信号,最大的FC代表了裂纹与激励电流呈最大夹角,计算了0°~40°裂纹的深度(该夹角为裂纹与水平激励电流的夹角),如表3所示。

由表3可知,利用多向场指纹法求解裂纹深度,可以大幅度提升其检测精度。

表3 多向电位降法裂纹深度计算相对误差

4 试验验证

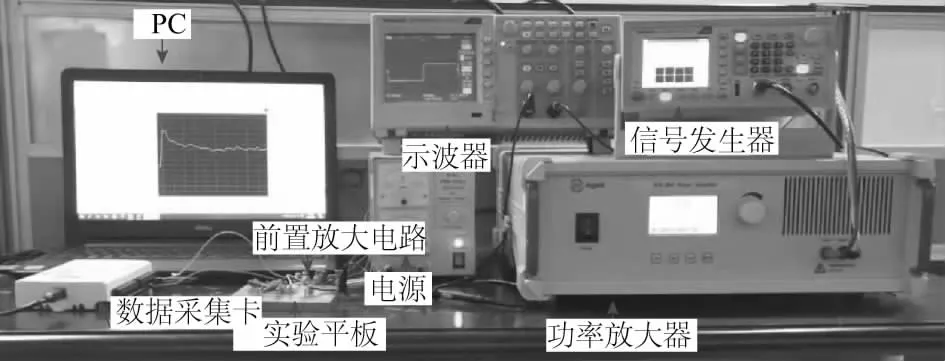

如图4所示,试验选择了两块45#钢板,分别在钢板上加工一个裂纹缺陷,缺陷深度分别为2 mm和5 mm,裂纹角度为0°和45°(与钢板水平方向夹角)。搭建如图5所示的试验装置,激励电流由信号发生器AFG2021产生的源信号经过功率放大器ATA-304放大后产生。测试信号经过放大后由数据采集卡EM18B-12采集并发送给计算机,进行相应的数据处理。

图4 平板缺陷加工示意图

图5 试验装置

在钢板裂纹缺陷的另一侧,焊接3组电流激励电极,依次向这3组电流激励电极注入激励电流。对于2 mm裂纹而言,3组激励电流与裂纹的夹角分别是0°、45°和135°;对于5 mm裂纹而言,3组激励电流与裂纹的夹角分别是0°、45°和90°。测得数据如表4所示。

表4 裂纹缺陷多向激励测量数据

分别选取两个裂纹最大的FC,利用式(2)计算出的裂纹深度分别为1.88 mm和5.12 mm,计算相对误差分别是6.0%和2.4%。

5 结 论

传统FSM技术采用单向激励,导致裂纹缺陷检测能力低。本文提出了一种MDFSM技术,将传统的单向激励改为多向激励,可以保证多角度的裂纹缺陷均能被有效检测到。同时本文还提出了归一化的求解公式,经仿真和试验验证,能够以较高精度求解裂纹深度。