船用5083铝合金MIG焊工艺适应性及组织性能分析

2022-12-02孙桂阳邵丹丹李武凯夏希玮

孙桂阳,王 雷,邵丹丹,张 亮,李武凯,夏希玮

1.中船黄埔文冲船舶有限公司,广东 广州 510715

2.中国船级社广州分社,广东 广州 510220

0 前言

“中国制造2025”提出的轻量化、低能耗已成为焊接领域的主要发展方向之一[1]。铝合金密度为钢铁的1/3,在保证结构化设计需求的强度条件下,铝合金具有十分突出的减重效果,是促进轻量化、低能耗最有效的材料之一。5083铝合金是Al-Mg系非热处理强化铝合金,中等强度,当与适当成分的填加金属配合时,可焊性很好,具有强度高、抗切削性良好等特点,广泛用于制造船体以及飞机、车辆的钣金件等,常用的焊接方法有氩弧焊、搅拌摩擦焊、激光焊等。焊接薄板时宜选用TIG焊,焊接大、中厚板时一般选用MIG焊[2-4]。但船用铝合金MIG焊时由于热输入量偏大会产生较大的焊接变形和接头软化现象,影响船舶制造质量,且需要较长的矫正时间,生产效率低。国内外学者对5083铝合金的焊接工艺进行了大量研究[5-7]。

朱达新等人[8]开展TIG焊接工艺试验,同时对焊接方法、焊材的选择、保护气体、焊前准备、工艺要求等进行了研究,获得了最佳的焊接工艺参数。研究结果表明,通过采用ER5183焊丝、多功能氩弧焊机、开V型坡口、焊前预热以及采用小线能量操作,试验所获得的焊缝在无损探伤及力学性能等方面均能满足CCS标准的要求。喻亮等人[9]采用5183焊丝作为填充材料,对3 mm厚的5083铝合金对接接头进行光纤激光填丝焊接实验,结果表明,采用离焦量0 mm,激光功率4 100W,焊接速度4.2 m/min,送丝速度3 m/min的工艺参数焊接3 mm厚5083铝合金,可获得高质量焊缝,焊缝硬度达HV60以上,未出现接头软化,拉伸试验断裂位置为母材,焊缝强度高于母材。雷小伟等人[10]采用冷金属过渡焊接技术对5083铝合金进行平板堆焊试验,分析脉冲熔化极气体保护焊、直流/变极性冷金属过渡焊、直流/变极性冷金属混合脉冲过渡对焊缝成形的影响,结果显示,采用冷金属过渡混合脉冲焊得到的焊缝成形美观,微气孔数量最低,焊缝力学性能略优,焊缝组织均为α(Al)、颗粒状析出相和弥散相组织。李瑞武等人[11]研究了30 mm厚铝合金5083板材双面对接焊不同焊接速度和旋转速度的焊接参数组合对焊接接头成型质量及力学性能的影响,结果表明,当焊接参数处于旋转速度为400~600 r/min,焊接速度为80~120 mm/min的工艺参数窗口内时,可以获得焊缝成型质量与抗拉性能优异的焊缝。

目前,有关5083铝合金MIG焊的工艺适应性、微观组织和力学性能的系统性研究鲜有报道[12-14]。本文选用5083铝合金,采用MIG焊进行工艺适应性研究,通过焊接接头宏观形貌、金相组织、力学性能,不同焊接间隙和错边量对MIG焊工艺适应性的影响,进一步得出5083铝合金MIG焊对母材间隙和错边的要求,对指导铝合金工程化应用具有重要意义。

1 试验材料及设备

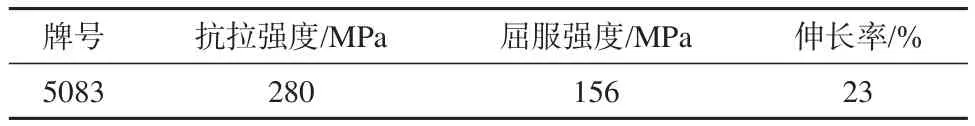

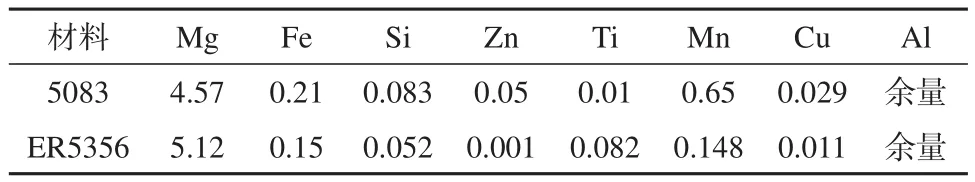

母材为退火(O)状态的5083铝合金,尺寸为300 mm×150 mm×6 mm,填充材料为直径1.2 mm的ER5356铝合金焊丝。母材的力学性能如表1所示,母材和焊丝的化学成分如表2所示。

表1 母材的力学性能Table 1 Mechanical properties of base metal

表2 母材及焊丝的主要化学成分(质量分数,%)Table 2 Main chemical composition of base metal and welding wire(wt.%)

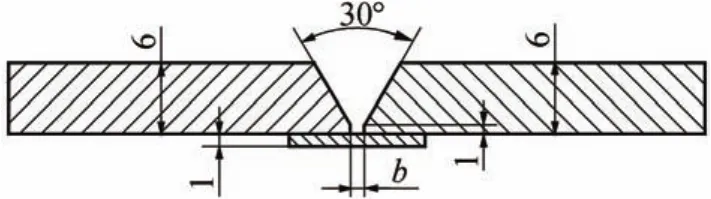

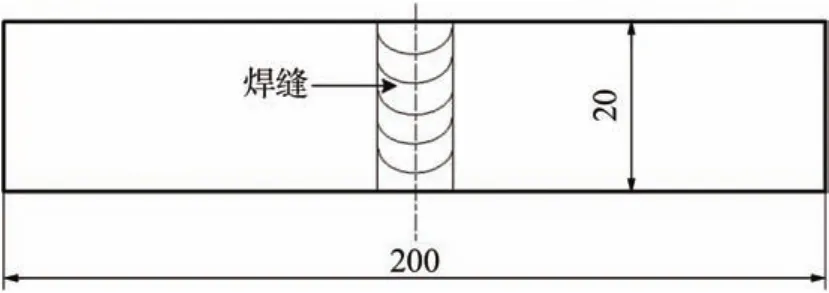

焊接设备为自主研发的焊接夹具和Fronius TPS-4000 CMT焊机,使用内置专家数据库,整合送丝速度、焊接电流、电弧电压形成一元化弧焊参数进行调控,最大送丝速度22 m/min。工作台以及夹具等如图1所示。保护气体为99.999%的高纯氩气,采用表3工艺参数实现了6 mm厚对接板单层单道MIG焊接。焊接接头坡口形式如图2所示,其中b为间隙尺寸。

图1 焊接示意Fig.1 Welding diagram

图2 焊接接头示意Fig.2 Schematic diagram of welded joints

表3 焊接工艺参数Table 3 Welding parameters

焊后制取金相及力学性能试样,取样位置及数量如图3所示。拉伸和弯曲试验标准分别按照GB/T 2651—2008《焊接接头拉伸试验方法》和GB/T 2653—2008《焊接接头弯曲试验》执行。拉伸试样从垂直于焊缝方向截取,焊缝位于试样中心,拉伸试样尺寸如图4所示。弯曲试样从垂直于焊缝方向截取,分别取背弯和正弯各一组,试样尺寸如图5所示。射线探伤参照标准GB/T 3323.1《焊缝无损检测射线检测第1部分:X和伽玛射线的胶片技术》。硬度试验参照标准GB/T 2654—2008《焊接接头硬度试验方法》,所有测试点位置均位于母材厚度的1/2处,如图6所示。具体如下:点1位于焊缝中心,点3位于熔合线,点2位于点1与点3中间,点3之后每间隔1 mm取一个测试点。

图3 焊接接头取样位置示意Fig.3 Sampling position of welded joints

图4 焊接接头拉伸试样尺寸(单位:mm)Fig.4 Tensile specimen size of welded joints

图5 焊接接头弯曲试样尺寸(单位:mm)Fig.5 Size of bend specimen of welded joint

图6 显微硬度示意(单位:mm)Fig.6 Microhardness Diagram

2 试验结果与分析

2.1 宏观形貌及X射线检测分析

间隙为0时的焊接接头宏观形貌如图7所示,焊缝成形均匀美观、一致性较好,无裂纹、咬边等缺陷。焊接接头X射线检测结果如图8所示,未出现气孔、裂纹、夹渣和未熔合等缺陷。

图7 焊接接头宏观形貌Fig.7 Macro morphology of welded joint

图8 焊缝X射线检测结果Fig.8 X-ray inspection results of welds

2.2 工艺适应性

2.2.1 间隙适应性试验

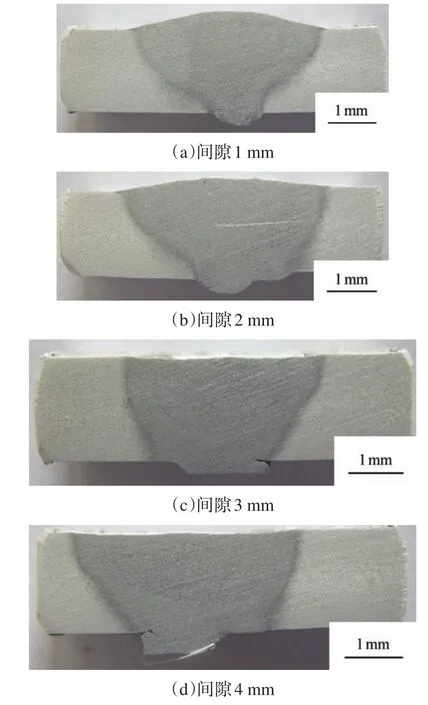

为探究5083铝合金MIG焊对接接头间隙适应性,在焊接工艺参数不变的情况下,通过点焊预置对接间隙分别为1 mm、2 mm、3 mm和4 mm,研究对接间隙对焊缝成形的影响。不同间隙下的焊接接头宏观形貌如图9所示,试板间隙为1~4 mm时,焊丝均能良好填充,焊缝表面成形均匀,无夹渣、未熔合、未焊透等缺陷。这是因为随着焊接间隙的增大,焊缝余高逐渐降低,当试板间隙3~4 mm时完全填充,导致正面余高较低,背部成形较差,不能形成稳定焊道。随着间隙尺寸的增大,电弧作用于工件的面积也增大,维持电弧的稳定性难度增大,从而导致焊接过程稳定性变差,同时在焊接过程中熔池受到重力和表面张力的共同作用,间隙过大使得液态熔融金属最终受到向下的合力引起液态熔池金属下流,从而导致焊缝背面难以成形。可见5083铝合金MIG焊具有良好的间隙工艺适应性,板厚6 mm情况下对焊缝间隙容忍能力可达母材厚度的66.6%。

图9 不同装配间隙下的焊接接头宏观形貌Fig.9 Macro morphology of welded joints under different assembly clearances

2.2.2 错边适应性试验

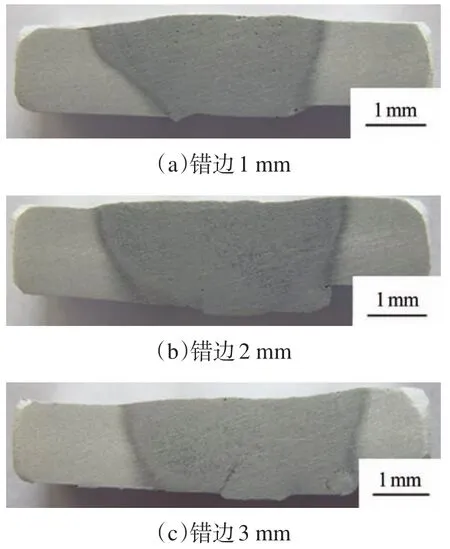

通过点焊预置对接错边分别为1 mm、2 mm和3 mm,在焊接工艺参数不变的情况下,研究对接错边对焊缝成形的影响。不同错边量的焊接接头宏观形貌如图10所示,在试板间隙1~2 mm范围内,焊丝能良好填充,焊缝表面成形均匀,无夹渣、未熔合、未焊透等缺陷。随着错边量的增大,焊缝余高逐渐降低,试板错边量为3 mm时完全填充,导致正面余高较低,背部成形较差。这是因为随着错边量的增大,焊缝两侧高度差异增大,当电弧攀爬到焊缝某一位置高处时发生短路过渡,会需要更多的能量来维持电弧的稳定性,因而电弧电压升高导致电弧被拉长,电流数值下降,但此时的焊接电流和电压并不是电弧稳定工作需要的参数,在等速送丝的电弧调节作用下,焊丝熔化速度小于焊丝送进速度,最终导致焊缝背部成形变差。可见5083铝合金MIG焊具有良好的错边工艺适应性,板厚6 mm情况下,对焊缝间隙容忍能力可达母材厚度的50%。

图10 不同错边量下的焊接接头宏观形貌Fig.10 Macro morphology of welded joint under different unfitness

2.3 焊接接头组织性能

0间隙、0错边条件下焊接接头显微组织如图11所示。结合Al-Mg相图可知,焊缝区显微组织主要为α-Al相和β-Al3Mg2相,强化相分布较为细小均匀,这是因为在焊接过程中焊缝区金属吸收大量的热量而熔化,凝固时由于铝合金导热系数大,散热较快,加快了焊缝区液态金属的凝固速度,从而导致焊缝区晶粒细化。熔合区显微组织如图11c所示,焊接接头熔合区与焊缝区相比,其晶粒更加粗大,这可能是因为熔合区紧靠熔合线,受到高温作用后晶粒发生聚集长大[15]。母材组织如图11d所示,呈纤维状,主要由α-Al相和少量的析出强化相组成,原因是母材轧制加工使得晶粒沿变形方向拉长,形成纤维组织[16]。

图11 焊缝接头显微组织Fig.11 Microstructure of weld joint

2.4 焊接接头(0间隙)力学性能

2.4.1 拉伸性能

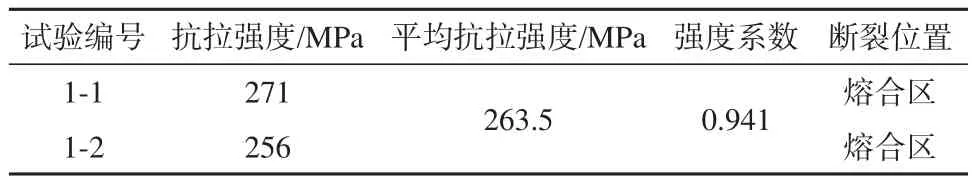

5083铝合金焊接接头的拉伸性能如表4所示,两个试样均断裂在熔合区。熔合区为焊缝细晶区和热影响区粗晶区的过渡区,易出现应力集中,且显微硬度在熔合区附近最低,此位置为低强度向高强度过渡的薄弱区,在拉应力的作用下易发生断裂。试样抗拉强度分别为271 MPa和256 MPa,平均抗拉强度263.5 MPa,达到母材强度的94.1%,满足船级社使用标准。

表4 焊接接头拉伸测试结果Table 4 Tensile test results of welded joints

2.4.2 弯曲性能

焊接接头弯曲试验结果如图12、表5所示。弯曲试样表面较光滑,经180°正弯和背弯试验均未出现明显的裂纹,焊接接头仅存在小于1 mm的微裂纹,弯曲性能良好,满足船级社使用标准。

图12 弯曲试样Fig.12 Bending sample

表5 焊接接头弯曲测试结果Table 5 Bending test results of welded joints

2.4.3 显微硬度

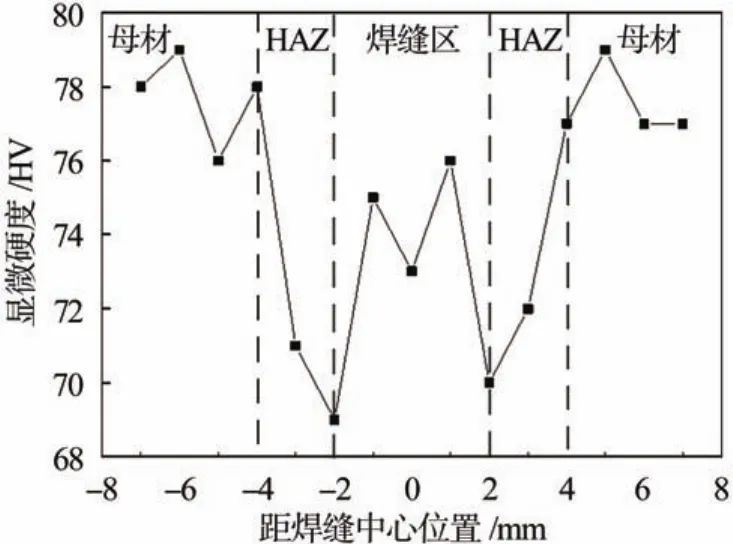

焊接接头显微硬度分布曲线如图13所示,加载载荷为1 N,加载时间10 s。由图13可知,焊接接头经过热循环作用后,沿焊缝中心处向母材方向,硬度值呈现出先降低后增大的现象,到母材处较为稳定,焊缝熔合区最低硬度值低于70 HV,焊缝中心位置硬度均值为73 HV,母材硬度均值约为78 HV。焊缝中心硬度值低于母材是由于在焊接过程中,温度较高的ER5356焊丝中的Mg元素发生烧损,导致主要强化的合金元素含量降低;熔合区处和近焊缝热影响区的硬度值低可能为:热影响区受到高温热循环的作用,显微组织中的强化相会重新固溶回到基体中,使得强化效果减弱,热影响区出现软化现象;热影响区硬度值较母材低的原因可能为:热影响区受热循环的作用,发生回复再结晶,使轧制态产生的位错消失,从而导致硬度值降低。相较于热处理强化铝合金焊接接头,接头软化现象不太明显[17]。

图13 显微硬度分布曲线Fig.13 Microhardness distribution curve

3 结论及展望

(1)通过对不同装配间隙和错边5083铝合金MIG焊工艺适应性研究,得到工艺适应性区间:当接头间隙在1~4 mm范围内,错边在1~3 mm范围内,焊缝成形良好。5083铝合金MIG焊接方法工艺适用性较好,生产效率较高,除可以复合激光进行焊接外,进行TIG-MIG双电弧共熔池进行铝合金焊接也是未来的发展方向。

(2)焊接接头各区域显微组织分布较为明显,焊缝区主要为α-Al相和β-Al3Mg2相,热影响区组织相比于焊缝区出现一定的粗化长大现象。

(3)焊接接头的硬度值以焊缝为中心呈对称分布,熔合线附近硬度值最低约为70 HV,远离熔合线硬度值逐渐增大达到母材处稳定约为78 HV。焊接接头抗拉强度较好,强度系数为0.941,并具有良好的抗弯曲能力。