地铁封闭式声屏障顶部排烟口对降噪性能影响研究

2022-12-01张晓杰吴斌

张晓杰,吴斌

(正升环境科技股份有限公司 环境工程研究院,四川 成都 611130)

0 引言

声屏障是当前解决铁路和城市轨道交通噪声污染、保护沿线声环境敏感目标的重要措施之一[1-2],按照结构形式可分为直立式、半封闭式和全封闭式3类,直立式声屏障应用最为广泛,但仅对声影区有较好的降噪效果;半封闭声屏障在城市轨道交通中较为常见,对邻侧噪声敏感点有较好的降噪效果;全封闭声屏障应用相对较少。

国内已有许多学者针对全封闭式声屏障的降噪性能开展研究,全封闭声屏障可有效降低列车通过的噪声且不存在声亮区,对不同高度的受声点降噪效果均有保证[3],但未考虑其排烟性能;部分学者采用基于流体动力学的三维数值仿真方法,研究地铁全封闭声屏障的自然排烟性能[4],但未考虑百叶吸声体对排烟性能的影响。为此,本文对安装百叶吸声体后如何保证全封闭式声屏障的排烟性能进行研究。

根据《地铁设计防火标准》(GB 51298—2018)[5]和《地铁设计规范》(GB 50157—2013)[6]的相关要求,采用全封闭声屏障顶部应设计不少于水平投影面积5%的自然排烟口,故在其顶部通常设置了拉通的消防排烟口。根据组合隔声量公式计算可知,满足上述规范要求的消防排烟口的设计一般会使全封闭声屏障的整体隔声量下降约5~6 dB。在顶部自然排烟口位置安装百叶吸声体有利于改善全封闭声屏障的整体降噪效果。

各类可排烟式百叶吸声体的几何样式复杂各异,烟气流通通路的路径和长度也不尽相同,降噪量及其局部阻力系数也不同,并不能简单用可排烟式百叶吸声体外表面供烟气流通的所有开口的总面积来表征其有效排烟面积,而且国内尚无专门针对此类全封闭式声屏障可排烟式吸声体有效排烟面积的确定方法。因此,采用空气动力学有效排烟面积作为衡量全封闭式声屏障顶部纯开口及可排烟式百叶吸声体排烟效能的指标,并通过数值模拟和公式计算的方法对2种隔音性能较好的可排烟式百叶吸声体的排烟性能进行分析研究。

1 全封闭声屏障及可排烟式吸声体概况

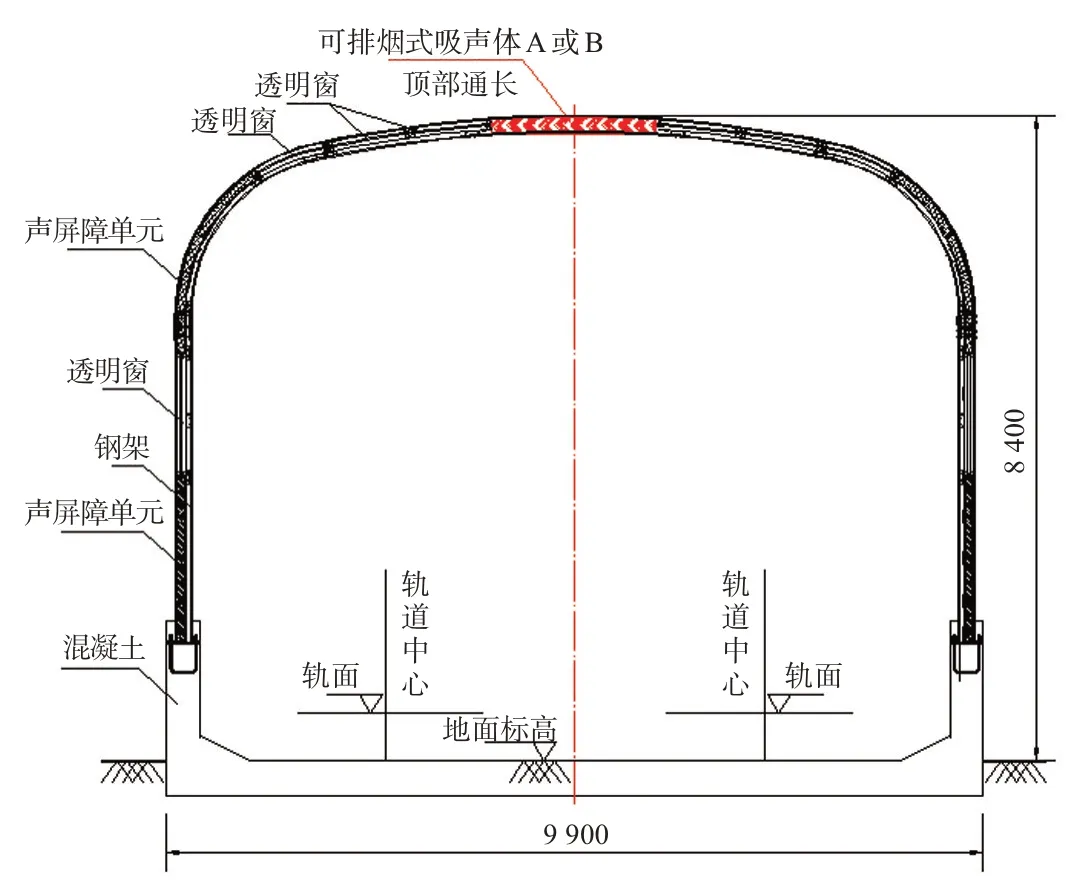

全封闭式声屏障顶部投影面的宽度为9 900 mm,则根据上述规范和标准[5-6]的要求,若该声屏障顶部采用沿线路行车方向全部贯通的纯开口形式进行自然排烟,开口宽度应至少为9 900 mm的5%,即495 mm。由于声屏障顶部垂直于地铁行车方向每隔2 000 mm均设置有宽度为200 mm的钢柱,对自然排烟口产生了部分遮挡,故将自然排烟口的宽度设计为600 mm,以确保有效排烟面积满足要求。

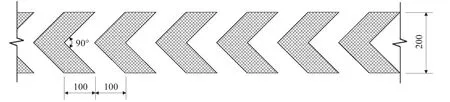

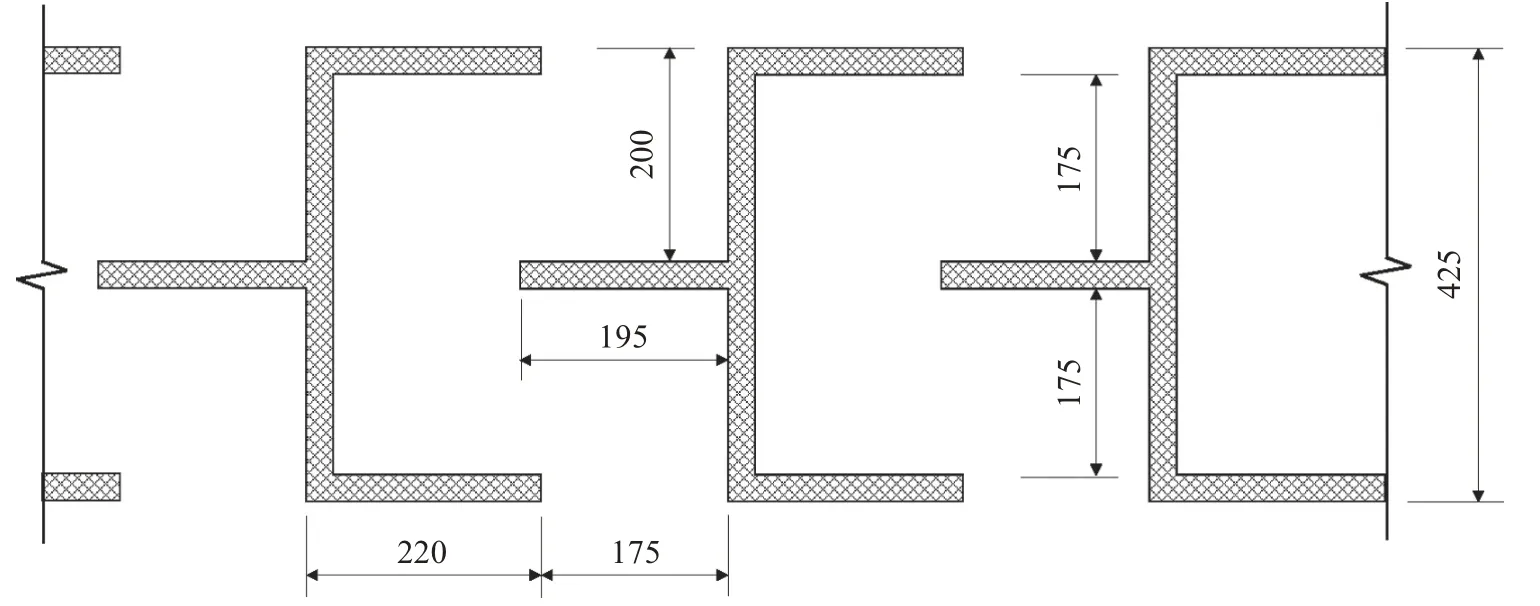

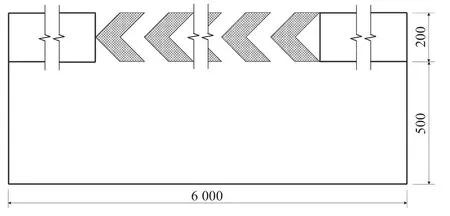

本次研究分析的可排烟式百叶吸声体有A型和B型2种,均为交错排列的吸声模块与排烟通道所构成的组合体(见图1和图2)。A型吸声模块的厚度与排烟通道的宽度均为100 mm,且二者几何形式均为方向朝左的箭头形,整个吸声体的高度为200 mm。B型吸声模块的厚度为25 mm,几何形式为一字型与匡字型组合而成的异形结构,排烟通道的宽度为175 mm,几何形式为向右平躺的U字型,整个吸声体的高度425 mm。可排烟吸声体A或B安装剖面示意如图3所示。

图1 可排烟式吸声体A结构剖面(单位:mm)

图2 可排烟式吸声体B结构剖面(单位:mm)

图3 可排烟吸声体A或B安装剖面(单位:mm)

2 理论基础

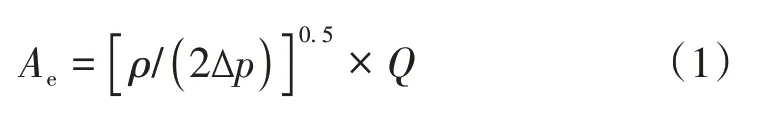

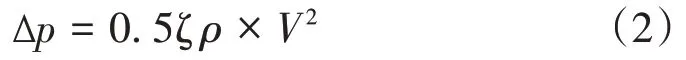

在A型、B型2类可排烟式吸声体的吸声模块与排烟通道既有几何结构及尺寸不变的前提下,以国际上广泛使用的空气动力学有效排烟面积作为排烟性能的评价指标。空气动力学有效排烟面积Ae通过下式[7]进行计算,即

式中:ρ为流经自然排烟纯开口或可排烟式吸声体的气体密度,kg/m3;Δp为自然排烟纯开口或可排烟式吸声体两侧的压差,Pa;Q为流经自然排烟纯开口或可排烟式吸声体的气体体积流量,m3/s。

Δp的计算公式为

式中:ζ为排烟吸声体局部阻力系数;V为流经自然排烟纯开口或可排烟式吸声体的气体流速,m/s。

3 排烟吸声体性能分析

3.1 模拟方案

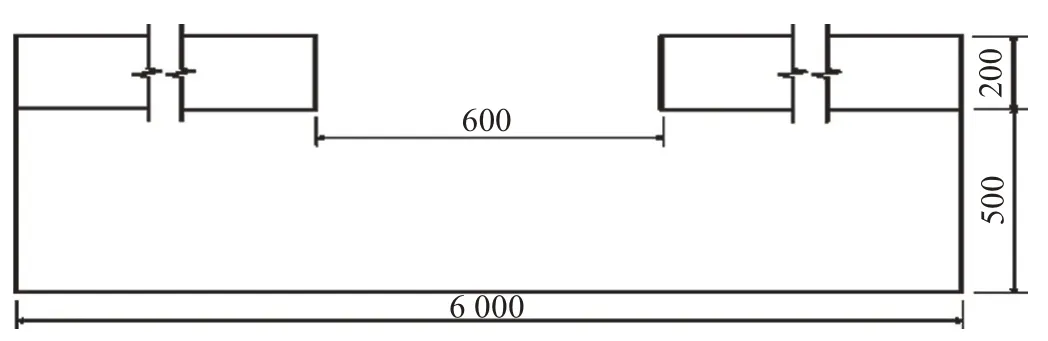

采用模拟软件FDS(Fire Dynamics Simulator)对不同宽度的2类排烟吸声体和宽度为600 mm的自然排烟纯开口的排烟性能进行模拟研究,为了使各计算工况均在同一基准下进行比较,拟通过构建一个标准试验装置的形式进行模拟分析。构建方法部分参照BS EN 12101-2:2017中自然排烟窗有效排烟面积的测试方法,将自然排烟纯开口及可排烟式吸声体设置于一立方体形测试腔体的顶部中心位置,通过腔体内部底面输送风量进行测试[8]。

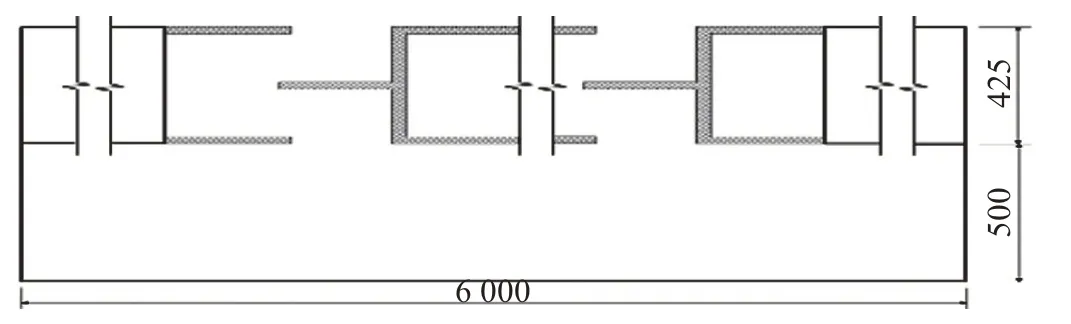

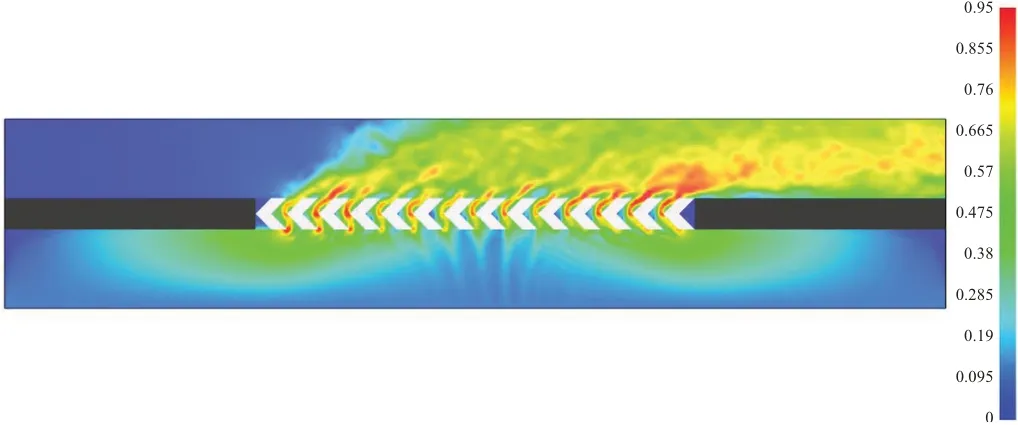

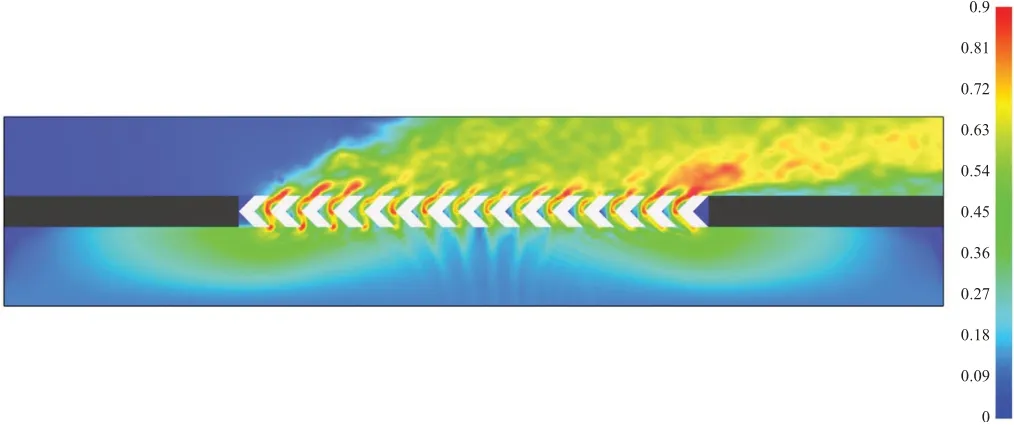

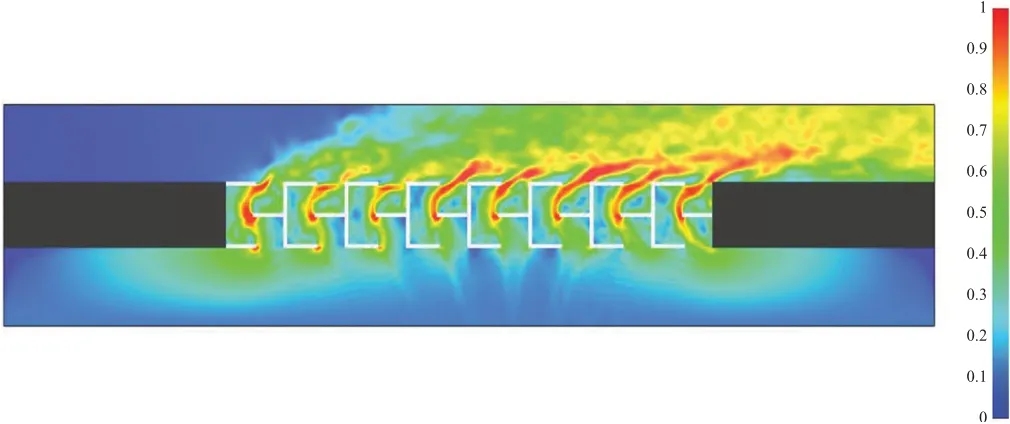

由于沿线路行车方向全部贯通的纯开口被逐一平行排列的宽度为200 mm的钢柱所分隔,所形成的每个沿线路行车方向长度为1 800 mm的矩形开口的几何结构是完全相同的,故将该测试腔体的长度设置为1 800 mm。在封闭式声屏障拱形剖面宽度方向上,以自然排烟口中心为中点的左右3 000 mm范围内封闭式声屏障弧度较小,可近似视为水平,故将该测试腔体的宽度设置为6 000 mm。为了确保有足够且尽量精简的空间以计算腔体内部的气体流场,将该测试腔体的高度设置为500 mm。此外,由于自然排烟纯开口及可排烟式吸声体A的高度均为200 mm,可排烟式吸声体B的高度为425 mm,故将与其相连接的封闭式声屏障顶棚的厚度也分别设置为相应尺寸,测试腔体如图4至图6所示。

图4 自然排烟纯开口后的测试腔体(单位:mm)

图5 安装可排烟式吸声体A后的测试腔体(单位:mm)

图6 安装可排烟式吸声体B后的测试腔体(单位:mm)

3.2 模拟工况及计算结果

自然排烟的效果与热驱动力的大小密切相关,当火灾发生时,随着火源功率的逐渐增大,烟气上升的浮力也愈发充足。拟针对火灾初期火源热驱动力较小时这一自然排烟较为不利的场景进行分析,根据国家标准《建筑防烟排烟系统技术标准》(GB 51251—2017)[9]表4.6.3,当采用顶开窗排烟时,自然排烟口的风速可按侧窗口部风速的1.4倍计算,而该表中给出的各类场景侧窗口部风速的最小值为0.64 m/s,则计算可得相应的顶窗口部风速的最小值为0.896 m/s。对于安装自然排烟纯开口的工况,长1 800 mm、宽600 mm的几何开口面积为1.08 m2,故以该开口口部风速为0.9 m/s时的排烟口风量作为各模拟工况自然排烟量(即腔体内部底面送风量)的设定值,经计算可得该值为0.972 m3/s。

其次,对宽度为600 mm的自然排烟纯开口及各种宽度下的2类可排烟式吸声体的排烟性能进行模拟研究,并比较各工况空气动力学有效排烟面积的大小。假定可排烟式吸声体在不同工况下空气动力学有效排烟面积为S1,完全开口600 mm宽时的空气动力学有效排烟面积为S2。设计的吸声体为若干个相同的吸声模块组成,每块排烟通道的宽度不变。采用逐渐增加吸声模块个数的方式增加有效排烟面积,直到S1不小于S2时,即为满足规范要求的可排烟式吸声体安装临界宽度。

开口宽度600 mm,排烟通道数1个,空气动力学有效排烟面积S2为0.813 m2。对于A型吸声体,排烟通道数13个时(见图7),开口宽度2 800 mm,空气动力学有效排烟面积0.806 m2,尚不满足S1不小于S2;排烟通道数14个时(见图8),开口宽度3 000 mm,空气动力学有效排烟面积0.863 m2,已满足S1不小于S2,则吸声体A的安装临界宽度为3 000 mm。对于B型吸声体,排烟通道数8个时(见图9),开口宽度为3 135 mm,空气动力学有效排烟面积为0.758 m2,尚不满足S1不小于S2;排烟通道数9个时(见图10),开口宽度3 530 mm,空气动力学有效排烟面积为0.854 m2,已满足S1不小于S2,则排烟吸声体B的安装临界宽度为3 530 mm。

图7 A型开口2 800 mm模拟情况

图8 A型开口3 000 mm模拟情况

图9 B型开口3 135 mm模拟情况

图10 B型开口3 530 mm模拟情况

3.3 可排烟式吸声体临界宽度的理论计算

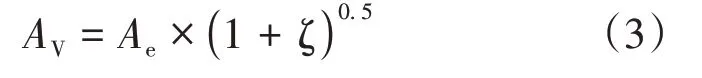

由于可排烟式吸声体长度已确定为1.8 m,要得到临界宽度需计算可排烟式吸声体的面积Av,可根据公式(3)计算得出。

式中:Av为自然排烟纯开口或可排烟式吸声体的面积,m2。

Ae取值按水平投影面积5%,取长度2 m计算可得0.495×2=0.99(m2),实验室测得可排烟式吸声体A的局部阻力系数ζ为28,可排烟式吸声体B的局部阻力系数ζ为39.6。结合公式(3)计算排烟吸声体A的临界宽度为(1+28)0.5×0.99/1.8≈2.96(m);排烟吸声体B的临界宽度为(1+39.6)0.5×0.99/1.8≈3.5(m),与模拟数值吻合。

3.4 使用百叶吸声体的声屏障效果分析

组合隔声量R通过下式计算。

式中:Sn为全封闭声屏障各个组成部分的面积,如屏障板、透明窗和顶部开口面积,m2;τn为全封闭声屏障各个组成部分的透射系数。

按照图3中全封闭声屏障断面图尺寸,取长度1 m计算组合隔声量R,屏障板和透明窗的面积为24.4 m2、整体隔声量通常为25 dB;排烟口面积为0.6 m2、隔声量按0 dB计算;则R计算结果为15.67 dB。

安装A型吸声体后,屏障板和透明窗面积为22 m2、整体隔声量通常为25 dB;排烟口面积为3 m2、隔声量按12~15 dB计算,安装A型吸声体R的计算结果为19.85~21.82 dB,将提高声屏障整体隔声量4.18~6.15 dB。

安装B型吸声体后,屏障板和透明窗的面积为21.47 m2、整体隔声量通常为25 dB;排烟口面积为3.53 m2、隔声量按12~15 dB计算,安装B型吸声体R的计算结果为19.37~21.46 dB,将提高声屏障整体隔声量3.70~5.79 dB。

4 结束语

对2种不同结构百叶吸声体在全封闭声屏障中的排烟性能进行了理论计算和仿真模拟研究,2种方法得到的结果吻合度较高,经计算,采用有效排烟面积的百叶吸声体声屏障较原排烟口尺寸的声屏障整体隔声量提高约3 dB以上,研究为百叶吸声体在全封闭式声屏障中排烟性能的设计和实际工程应用提供参考。