玻璃纤维再生混凝土抗化学侵蚀的研究

2022-12-01马清清

马清清

(广东开放大学)

0 引言

目前国内各种新建、翻建、改造工程开展得如火如荼,2020 年我国商品混凝土总产量高达28.43 亿立方米。工程项目建设的同时也产生了相当大量的建筑垃圾,资料显示[1],新建工程的建筑垃圾达到500~600 吨/1 万平方米,旧房拆除建筑垃圾更是达到了7000~12000 万吨/1 万平方米。我国城市建筑垃圾年产生量超过20 亿吨,是生活垃圾产生量的8 倍左右,约占城市固体废物总量的40%。大量的建筑垃圾为城市的管理带来了巨大的挑战[2]。统计表明建筑废弃物大约占用土地面积67m2/1 万吨,因建筑废弃物填埋破坏的良田达到10.5 万亩/年。20 亿吨的建筑垃圾中混凝土的占比为30%~60%,即每年混凝土废弃量高达5 亿吨。作为混凝土主要用量的砂石资源呈全球告竭状态,我国每年砂石的消耗量更是高达200 亿吨,占全球砂石总量的50%,与此同时,砂石作为生态环境的重要组成部分,在开发过程中的不正当采集对生态环境也造成了不可逆的破坏。国务院相关部门联合印发《关于促进砂石行业健康有序发展的指导意见》中明确指出,要从高效、绿色环保、充分利废等几个方面来合理利用砂石。再生混凝土(Recycled concrete,RC)是指将废弃混凝土加工处理成级配合理的再生骨料部分或者全部替代天然砂石配置成的混凝土[3]。RC 具有节约资源、减少污染、降低生产成本等优点,是一种环保型建筑材料,符合我国可持续发展的政策。2021 年7 月,国家发改委印发的《“十四五”循环经济发展规划》:到2025 年,资源利用效率大幅提高,再生资源对原生资源的替代比例进一步提高,循环经济对资源安全的支撑保障作用进一步凸显,建筑垃圾综合利用率达到60%。

再生混凝土在节能环保方面表现优越,但是因其内部孔洞较多,抗压抗折强度及抗酸碱侵蚀能力较差[4]。废弃玻璃制备的玻璃纤维具有耐高温、阻燃、低吸水性、拉伸强度高等特点,将玻璃纤维作为活性掺合料加入混凝土中能改善混凝土力学性能。玻璃纤维主要成分为SiO2,掺入混凝土中能够与水泥发生二次水化反应,改变混凝土生成产物,影响C-S-H 的形成[5]。这些水化产物填充在混凝土毛细孔中,降低混凝土孔隙率,增大混凝土密实性,提高混凝土耐久性。此外,掺入混凝土中的玻璃纤维还可形成大量网状结构[6],有利于提高混凝土强度。本试验通过硫酸盐侵蚀和海水侵蚀模拟实验,对比掺有2%玻璃纤维的混凝土、再生混凝土、基准混凝土受侵蚀后抗折与抗压性能的变化。

1 试验原材料及方法

1.1 原材料

⑴水泥:华润水泥有限公司生产42.5 普通硅酸盐水泥,密度3.01g/cm3,比表面积350m2/㎏,80μm 筛余2.7%。胶砂强度28 天抗压强度53.2MPa,抗折强度8.3MPa;f-cao 含量:0.92%熟料中C3A 含量7.55%;

⑵玻璃纤维:湖南长沙生产的玻璃纤维,外观白色,弹性模量4286MPa,线密度8.12dtex,抗拉强度346MPa,密度0.91g/cm3,断裂伸长率36.4%,吸水性小;

⑶混凝土外加剂:万山集团萘系高效减水剂,主要成分β-萘磺酸钠甲醛缩合物,外观黄褐色粉末。掺量为水泥用量的0.5%~1%,减水率为18%~28%;

⑷粗集料:碎石、再生碎石,粗集料采用粒径5mm~10mm 连续级配;细集料:河砂,细度模数2.8,属于中砂范围内。

1.2 试验方法

参照GB/T50082-2009《普通混凝土长期性能和耐久性试验方法标准》,进行混凝土抗硫酸盐腐蚀干湿循环试验研究。试验方法为[7]:按照实验配合比制作尺寸为40mm×40mm×160mm 的混凝土配合比试块,静置1d后拆模,移入湿度大于95%、温度(20±2)℃的标准养护室养护28d。28d 后进行干湿循环试验循环:在室温5%Na2S04溶液中浸泡15h,取出晾干1h;放入80℃烘箱中烘干6h,冷却1h 后称重,抗压强度每个循环周期为24h,盛溶液的容器采用带盖的塑料制品,每隔一个月重新配置硫酸钠溶液,保证硫酸钠溶液浓度稳定。记录重量损失5%或强度损失25%时的循环次数为试验终止判断依据,同时观察混凝土表面的破损情况。

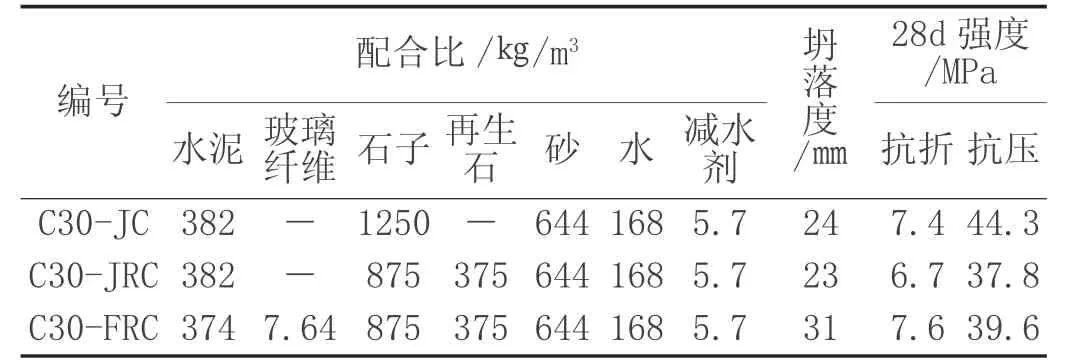

本试验研究采用普通硅酸盐水泥、再生石及玻璃纤维配制C30 强度等级的混凝土。混凝土的配合比、工作性能及抗压强度见表1。

表1 C30 混凝土的配合比及实验结果

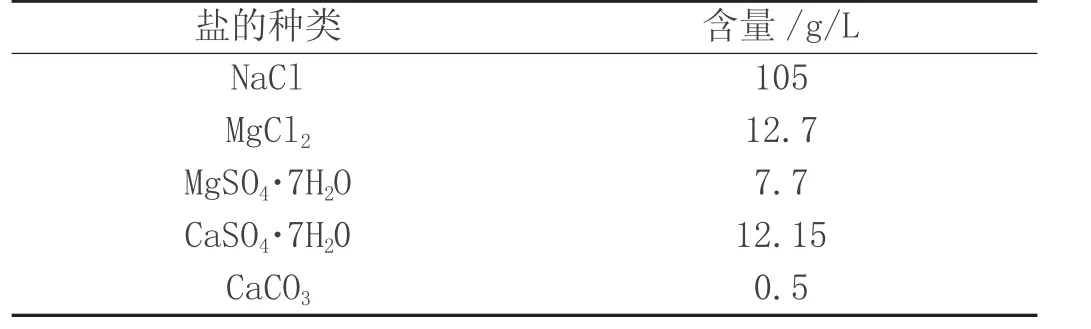

抗海水侵蚀实验:为了在短时间内进行有效的试验,本试验采用人工海水作为侵蚀液,配制5 倍于海水浓度的侵蚀液,人工海水中各种盐含量见表2。

表2 人工海水的配制成分

人工海水配制方法:在自来水中,根据配合比,先加入氯化钠、硫酸钙和碳酸钙,放置一夜,全部溶解后再加入氯化镁和硫酸镁,溶解并混合均匀即可使用。每30 天更换一次溶液[7]。

本研究采用普通硅酸盐水泥、再生石、玻璃纤维配制C30 强度等级的混凝土。

2 结果与讨论

2.1 玻璃纤维RC 混凝土抗硫酸盐侵蚀实验结果分析

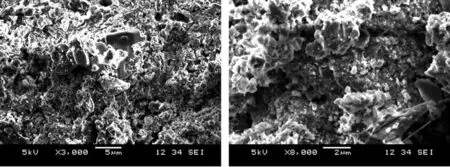

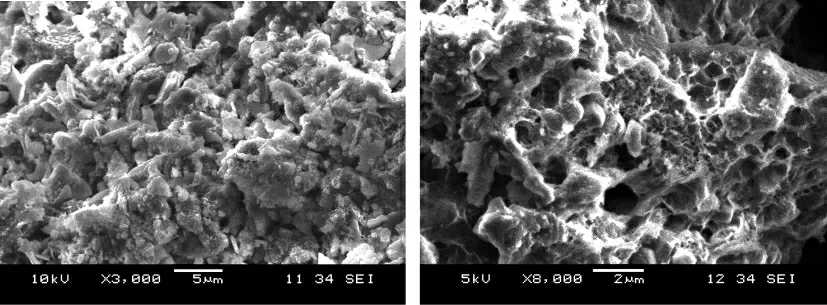

图1、图2 为混凝土被硫酸盐侵蚀过程中抗折、抗压强度随时间变化的情况。结果表明,经过干湿循环,再生混凝土与基准普通混凝土相比,抗折、抗压强度受硫酸盐破坏时间节点提前,再生混凝土抗硫酸盐侵蚀能力大幅减弱。这可能是其内部孔洞所导致(图4)。玻璃纤维RC 混凝土由于玻璃纤维的加入,混凝土内部的针状结构形成拉结能力较强的网络(图5),在硫酸盐侵蚀下,与普通再生混凝土相比,抗压强度保持性与基准混凝土相当,其抗折性能优于普通再生混凝土和基准混凝土。

图1 混凝土在硫酸盐中侵蚀不同时间后抗折强度的变化趋势

图2 混凝土在硫酸盐中侵蚀不同时间后抗压强度的变化趋势

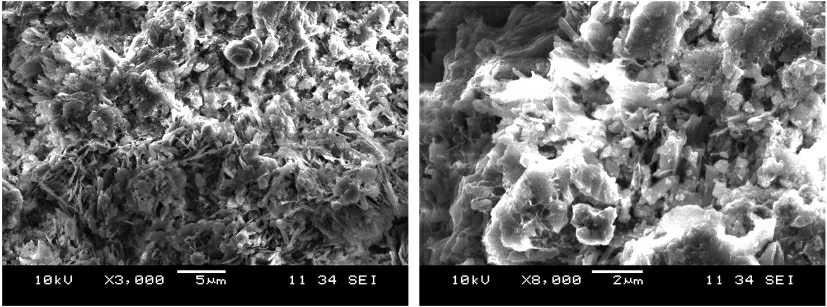

图3 基准普通混凝土在硫酸盐中侵烘循环60 次SEM 图

图4 再生混凝土在硫酸盐中侵烘循环60 次SEM 图

图5 玻璃纤维RC 混凝土在硫酸盐中侵烘循环60 次SEM 图

2.2 玻璃纤维RC 混凝土抗海水侵蚀实验结果分析

混凝土的配合比及实验结果见表3。

表3 混凝土的配合比及实验结果

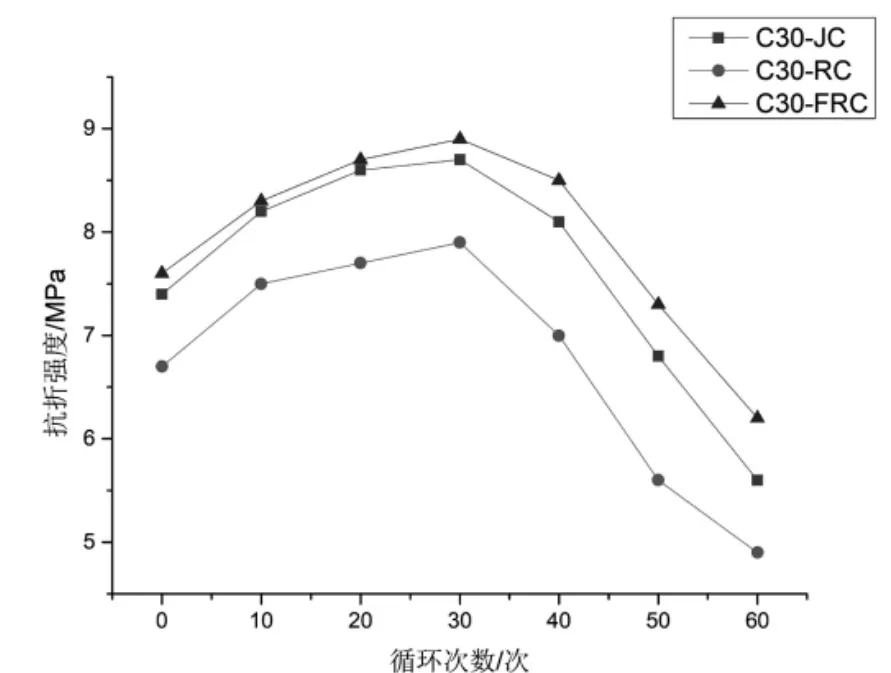

从图6、图7 关系曲线可以看出,混凝土试件抗折、抗压强度随循环次数变化的趋势基本一致。

图6 混凝土在模拟海水中侵蚀不同时间后抗折强度的变化趋势

图7 混凝土在模拟海水中侵蚀不同时间后抗压强度的变化趋势

海水侵蚀初期,三种混凝土中未充分水化的如2CaO·SiO2等继续参与水化,混凝土强度持续增长。随着侵蚀时间增加,混凝土被侵蚀程度加剧,当循环次数达到30 次时,混凝土强度开始不断下降。再生混凝土中由于存在大量孔洞,更易受到海水侵蚀,强度下降最为显著,远远低于基准混凝土与玻璃纤维RC 混凝土;在海水侵蚀40 次时,基准混凝土强度呈断崖式下跌;玻璃纤维RC 混凝土由于玻璃纤维的加入,增强了混凝土内部的纤维网状结构,且由于玻璃本身抗海水侵蚀,所以后期抗侵蚀效果优于基准混凝土。

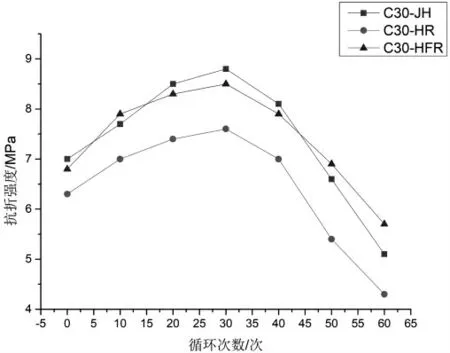

图8~图10 为混凝土在模拟海水中侵烘循环60次后的扫描电镜图。从图中可以看出基准普通混凝土产生的C-S-H 凝胶颗粒明显;玻璃纤维RC 混凝土中存在较多的纤维状晶体,起到了较好的拉结应力,所以玻璃纤维RC 混凝土抗拉能力明显优于普通混凝土

图8 基准普通混凝土在模拟海水中侵烘循环60 次SEM 图

图9 再生混凝土在模拟海水中侵烘循环60 次SEM 图

图10 玻璃纤维RC 混凝土在模拟海水中侵烘循环60 次SEM 图

3 结论

⑴在硫酸盐侵蚀环境下,再生混凝土受侵蚀后抗折抗压强度最低,抗侵蚀能力最差,玻璃纤维RC 混凝土抗压强度保持性与基准混凝土相当,抗折性能优于基准混凝土。

⑵在海水侵蚀模拟实验中,侵蚀初期,三种混凝土降最为显著,远远低于基准混凝土与玻璃纤维RC 混凝土;玻璃纤维RC 混凝土由于玻璃纤维的加入,后期抗侵蚀效果优于基准混凝土。