分层强夯填筑法在湿陷性黄土高填方路基中的应用

2022-12-01隋秀华张帅珂

隋秀华,张帅珂

(中交一公局集团第七工程有限公司,河南郑州 451450)

随着我国基础设施建设的不断发展以及公路交通网的不断完善,公路工程建设将不可避免地要进行高挖深填,从而会对路基工程施工提出更高要求。当路基两端挖方弃方数最充足,材料质匀及地基条件较好、纵向运距较适中时,高填方路基施工方案较其他方案(例如桥梁等)表现出更好的技术经济效益[1-2]。通常,高填方路基常采用分层填筑、分层压实的方法施工,但具体施工工艺及参数若设计不当,则易表现出路基整体沉陷或局部小范围区域的沉陷而导致的不均匀沉降问题,或者出现路基纵向开裂、路基滑动或高填方临空面的边坡滑塌等病害,从而影响公路的正常使用[3-4]。因此,对于公路,特别是高速公路而言,高填方路基的施工质量标准和施工工艺要求较高,而填筑工艺及参数与填土的土性参数具有密切关系。

湿陷性黄土地质在我国分布较广[5],工程中很难避免在湿陷性黄土地区进行建设施工。对于一般工民建来讲,采用桩基或钻孔灌注桩、灰土挤密桩甚至回填土等方法可较好地处理地基湿陷性问题。但一般公路工程中路基所占面积较大,涉及土方量多,处理难度相对较大。目前在公路路基工程施工中对于湿陷性黄土的湿陷性处理可采用重锤夯击及强夯法处理、预浸水处理、局部小范围的灰土或素土换填、重点区域地石灰或二灰土挤密桩等方法。但是各方法因成本不同、施工工艺难度不同,无法在施工中全过程采用。因而需要结合实际工程需求,根据地基湿陷类型、等级、公路等级以及对路基要求等条件进行选用[6-7]。针对于黄土地区的高填方路基,采用强夯法既可达到需要的压实效果又可消除黄土湿陷性,因此表现出良好的优越性。然而,目前国内湿陷性黄土填方路基施工,Ⅱ级自重湿陷性黄土全部作为路基填料的较少,且填土高度一般不超过35 米。并且,目前暂没有准确的针对湿陷性黄土地基的强夯理论及对应参数。除此之外,相对应的施工工法、施工指南以及设计条例等指导性文件并不完善,对于较高以及超高路基的强夯填筑经验仍旧存在空缺和漏洞,在建设设计时的参数依据缺少[8]。

鉴于此,本文以三门峡崤函项目48.5 米的湿陷性黄土填方路基工程为背景,重点介绍了强夯填筑施工方法的基本原理、施工工艺、关键参数、效果评价以及常见质量问题的防治及管理措施等内容。研究成果可为类似项目提供参考。

1 施工方法基本原理

1.1 强夯压实原理

高填方路基填筑时应对地基进行夯实处理,保证地基压实度符合工程要求。强夯法处理黄土地基是利用夯锤自由下落产生的冲击动力荷载使地基密实,该方法相对比较成熟,目前已经应用于黄土地区的各种工程中。其原理是将重锤机械能作用于需要夯实土体上,使得土体中的气体或部分液体被排出,从而使孔隙体积减少、土颗粒间的间距减小。进而土体的有效密度增大,土体变得较为密实,土体强度增大以保证有较高的地基承载力。此外,由于夯实土体的孔隙减小,其渗透性也减弱,从而减少雨水等侵蚀对土体的影响作用。该方法通常适用于加固颗粒较大、孔隙较多的非饱和土。

1.2 强夯消除黄土湿陷性原理

土体是由固、液、气三相组成,湿陷性黄土相比于一般黄土而言,土体颗粒表面上含有较多呈固态或半固态分布的水溶盐。土体骨架是由大量的砂砾、粘粒、水溶盐及类似其他的各种聚集在大颗粒周围形成胶结和半胶结的化学物质组成。这些胶结物质在遇水时产生软化作用,进而使得土的强度下降,产生湿陷。强夯施工是利用夯锤巨大的冲击荷载产生的击实能作用于土体,使得土颗粒产生移动、相互聚集,挤压孔隙中的气体和液体使其逐渐排出,以增大土体的干密度。除产生压实效果外,在冲击同时也破坏了胶结状的水溶盐,因而使得土体失去了湿陷特性。土体颗粒由原来天然紊乱状态变成稳定有序的状态,改善土的性质和结构,减小土的渗水性、压缩性,从而控制其湿陷性的发生,并且达到土体加密的效果。

2 工程应用

2.1 工程概况

三门峡崤函大道道路工程项目所处地貌单元为黄河台塬地貌,该区域土层以黄土状粉土和粉质黏土为主,黄土状土具湿陷性,湿陷等级为Ⅱ级,土质均匀,上部表层土层由于人类扰动,多呈松散状,承载力低。该道路工程项目路段高填路基共计2 处,边坡的最大高度为48.5m。针对高达48.5 m 的湿陷性黄土路基填筑施工,目前尚无类似工程经验可供借鉴。

2.2 工艺流程及要点

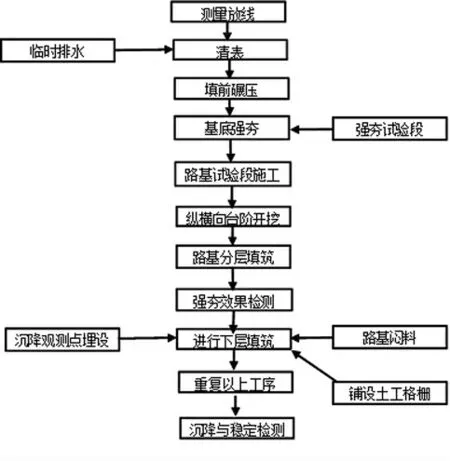

图1 为高填方湿陷性黄土路基强夯填筑施工工艺流程,全部工艺可分为3 个阶段:

图1 湿陷性黄土高填方强夯路基施工流程

(1)准备阶段

在正式强夯填筑之前必须进行包含测量放线、清表、填前碾压等在内的前期准备工作。测量放线采用全站仪,按照基本测量要求完成路基中心线的确定。放线后需要采用木桩或其他标识物对中心线进行标记,本工程中标记间隔为20 m。道路边线可直接根据中心线和对应标记桩进行放线。同样地,需均匀布置边桩标记,且需采用水准仪测量控制标高并做出标记。

(2)强夯阶段

强夯施工前应进行强夯试验段施工。试验场地面积应大于20 m×20 m。强夯试验需对不同的夯击能和夯击次数下的夯击效果进行比对,评价夯实效果的因素包含:1)消除湿陷性的土层厚度;2)夯击后土层的压实度;3)夯击后土层的强度。试验段按照试验预定的目标要求做完后,通过数据对比分析得出适用于该施工段土层的最佳夯实方案,包含强夯技术参数(夯击能、夯击次数、填层厚度等)和施工机械组合,进而以此进行强夯填筑施工组织,经监理审核合格后,方可进行大面积强夯施工。

本项目施工中确定的强夯层每层填筑厚度为4 米。同一填筑层内的夯击遍数设计为三遍。三遍夯击分别为主夯、副夯和全幅满夯。主夯隔1 点跳夯,副夯补主夯的空隙,主夯和副夯完成后,最后再以低能量满夯达到锤印彼此搭接。主夯点、副夯点均按正方形布置,夯点间距为4.5m。主夯采用锤重16.2 t,落距15.74 m,夯击能量2500 kN·m,夯锤直径为2.5 m,夯锤底面积4.9 m2,并设通气孔。夯击锤的选择应根据工程单位设备储备及实际工程需求,但锤击数及错距等参数应当根据前期强夯实验结果选择,且需经过论证。本路段工点初定每遍夯击中每一个夯点进行6 次夯击才算完成。夯击过程中,当出现因坑底倾斜面造成夯锤歪斜时,应及时将坑底整平。副夯布点与主夯布点形式相同,副夯(第二遍夯击)点位于主夯(第一遍夯击)点之间,与主夯布点位置相互错开。主副夯完成后进行满幅满夯,满夯落距6.3m,夯击能量为1000 kN.m,满夯按照夯印搭接1/2 锤径的原则逐点夯击,即满夯重叠范围为1.25m。满夯夯击时每个点的夯击次数为3 次;满夯完成后进行清除塘土、平整场地、测量高程等其他必要任务。每层均按主、副夯和满夯进行连续夯击,主、副夯以最后两击的平均夯沉降量不大于5 cm 作为收锤标准,满夯以最后两击的平均夯沉降量不大于5cm 且夯坑周围地面隆起量不超过10 cm 做为收锤标准。

(3)填筑阶段

下承层的土夯实完成后,将场地进行平整,然后铺设土工格栅,必须按设计要求的宽度铺设,且铺设过程中应当保证其上下层填料无刺坏土工格栅的杂物。遵照检测清理下承层→人工铺设土工格栅→搭接固定→摊铺上层路基→碾压、检测工艺流程进行施工。土工格栅施工完成之后需要对其进行验收,验收中重点检验格栅平整度。确保施工质量之后需要及时完成下一层填料的填筑。当然,在此过程中应适当管制各方面机械的运行线路,保证土工格栅不起鼓,不起皱。

路基填筑采用分层填筑压实方法,流程为放样→运输→摊铺→整平→检测→碾压→验收,之后再循环进行下层填筑工艺流程进行施工。为保证修整路基边坡后的路堤边缘有足够的压实度,填筑时应适当超出路堤设计宽度并作好临时排水。填土过程中以“三杆三线”标准进行控制。路基土层填筑完成后进行场地平整,布设夯点位置,并测量出场地高程。由此,将进入下一层的强夯施工过程中。

2.3 夯实效果评价

充分考虑高填方路基承载力与沉降要求以及黄土湿陷性对路基的影响特征,为保证强夯效果,分别从压实度检测、夯实后土层的湿陷性检测以及强夯地基承载力检验三方面对夯实效果评价提出了具体要求:

(1)压实度检测

对每一层夯实碾压完毕后,质检人员必须及时对路基工作面进行严格自检且出具自检报告。自检合格后进行压实度检测,检测指标如下:下路堤填筑不应超过40cm,填料CBR 为3%,压实度不小于93%;上路堤填筑不应超过30cm,填料CBR 为5%,压实度不小于94%。

(2)夯实后土层的湿陷性检测

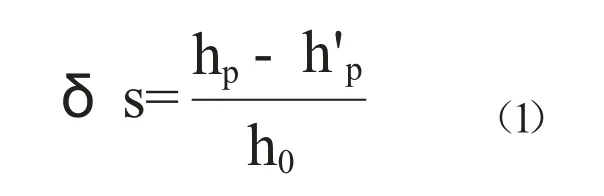

每层强夯填筑结束后,对夯实层取土样进行湿陷性检测,要求所有土样湿陷性均消除,即所有土样所测湿陷系数δs小于0.015,湿陷系数δs的计算公式为:

式中,h0为土样的原始高度(cm);hp为保持天然湿度和天然结构的土样,加压至规定压力时,下沉稳定后的高度(cm);h'p为加压稳定后的土样,在浸水作用下,下沉稳定后的高度(cm)。

(3)强夯地基承载力检验

在本工程项目中,对于强夯达到预定标高处时,应进行强夯地基的承载力检验,可采用载荷试验进行检测,该场地的监测点可设为3 个。场地监测点的设置以及载荷试验过程可参考对应规范确定。表1 为K4+441-k4+601 高填方段第40 层(高程366.378 m)夯实后的地基承载力检测结果。

表1 第40 层夯实后的地基承载力

2.4 强夯过程数值模拟

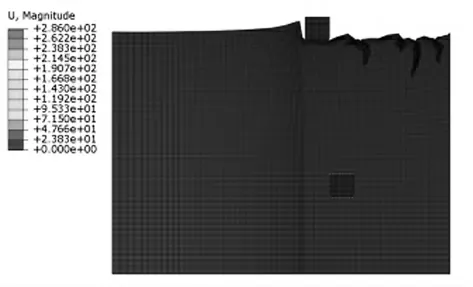

运用ABAQUS 模拟设计尺寸下的工况,分六步强夯地基。土体采用Mohr-Coulomb 模型,根据试验所测土体参数为:密度1740 kg/m3,弹性模量11.66 MPa,泊松比0.28,粘聚力27kPa,内摩擦角22°。图2 为地基经过强夯后的位移云图。重锤特性与2.2 节保持一致。

图2 地基夯后位移云图

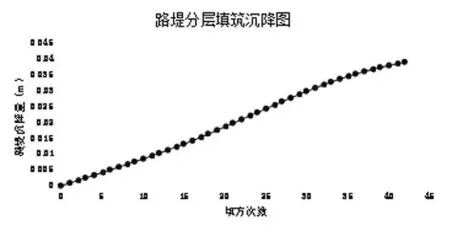

为了更好的反映路堤分层填筑后总的沉降量,故选取地基表面作为特征点来分析沉降量,如图3 即为路堤分层填筑沉降图。从中可以看出,该模型填方完成后,路堤沉降总量为0.039 m,与2.3节实测结果接近,且沉降量符合实际工程需求。

图3 路堤分层填筑沉降图

2.5 沉降与稳定监测

由于高填方强夯填筑路基土体并未达到完全固结状态,其沉降及位移会随时间、施工进程和降雨的变化而有所发展,为保证对路基沉降和稳定性的要求,需要对高填方湿陷性黄土强夯填筑路基设置短期和长期的沉降与稳定性监测。监测内容主要是监测高填路堤和斜坡路堤的沉降或位移,可采用全站仪或水准仪测量边桩高度,本项目同时研发了一种可直接用于快速检测填方边坡工后沉降的装置及方法,配合传统监测方法,用于试验验证。传统监测方法要求在施工期间每3 天观测一次固定桩位移,测量路基沉降;而研发的方法可每天随时测量,仅需在监测盒内读取数据即可。对于强降雨及突发性暴雨天气,应考虑其对沉降的影响,在雨后增加1 次观测。施工完成后,减小测量频率,每2 周观测一次。

3 结语

本文介绍的湿陷性黄土地区高填方路基填筑施工方法在三门峡崤函大道道路工程SG-1 项目段得到了有效的应用,主要应用于高达40 米以上的填筑路基施工段,填筑土方共计约60 万方。施工过程中采用强夯法处理地基以消除黄土的湿陷性,严格按照工法要求进行夯实处理、压实度检测、湿陷性检测、沉降监测、土工格栅铺设等工作,在规定工期内确保路基填筑达到了高质量标准,同时节约了施工成本。相关施工工艺及参数、施工效果评价及安全质量控制等重点内容可为类似项目工程施工提供技术指导。