基于国四排放标准的非道路柴油机燃烧系统多参数优化匹配研究

2022-12-01黄盛杰郑巍何瑞银窦祥林冯海辰唐静张晏源廖汉平

黄盛杰,郑巍,何瑞银,窦祥林,冯海辰,唐静,张晏源,廖汉平

(1.210017 江苏省 南京市 江苏省农业机械试验鉴定站;2.210095 江苏省 南京市 南京农业大学;3.224051 江苏省 盐城市 盐城市农业机械试验鉴定站;4.213002 江苏省 常州市 江苏常发农业装备股份有限公司;5.224007 江苏省 盐城市 江苏沿海农业机械检测公司)

0 引言

提高油气混合质量是柴油机节能环保的关键,燃烧室形状能够强烈影响缸内的气流运动,因而对油气混合分布起着极其重要的作用[1-4]。从有效控制燃烧室内的气流运动分布规律及其强度的角度出发,研究燃烧室形状对缸内流场的影响,对改善柴油机缸内均匀混合气形成过程与提高其综合性能具有重要意义[5-8]。柴油机工作过程模拟涉及的燃烧系统参数主要有燃烧室几何结构参数、进气参数与燃油喷射参数等,这些参数共同影响着缸内气流运动、油气混合与排放性能等。

常用的试验设计方法包括:正交试验设计法、全面试验设计法、均匀试验设计法、回归正交设计法、单纯形优化法等,每种设计方法都有其特点与适用场所。鉴于全面试验所包含的试验组数较多,且受试验条件、人力、物力、财力、时间等限制而难以实施。为此,必须采用一些特殊的试验设计方法,既能最大限度降低试验次数,又能达到预期的试验目的。正交试验是可实现安排多因子、并寻求最优水平组合的一种高效的试验设计方法。所谓正交试验设计,即采用正交表,挑选数量最少且最具代表性的水平组合进行试验,并通过处理与分析实验数据结果,找到最适宜水平组合并预测试验结果。

本文通过数值模拟结合正交设计法,以燃烧室缩口比、燃烧室径深比、进气涡流比、燃油喷雾锥角、油嘴伸出高度等5 个参数作为因素,以Soot排放作为响应,研究各因素对响应的影响规律。

1 计算模型与验证

1.1 柴油机基本参数

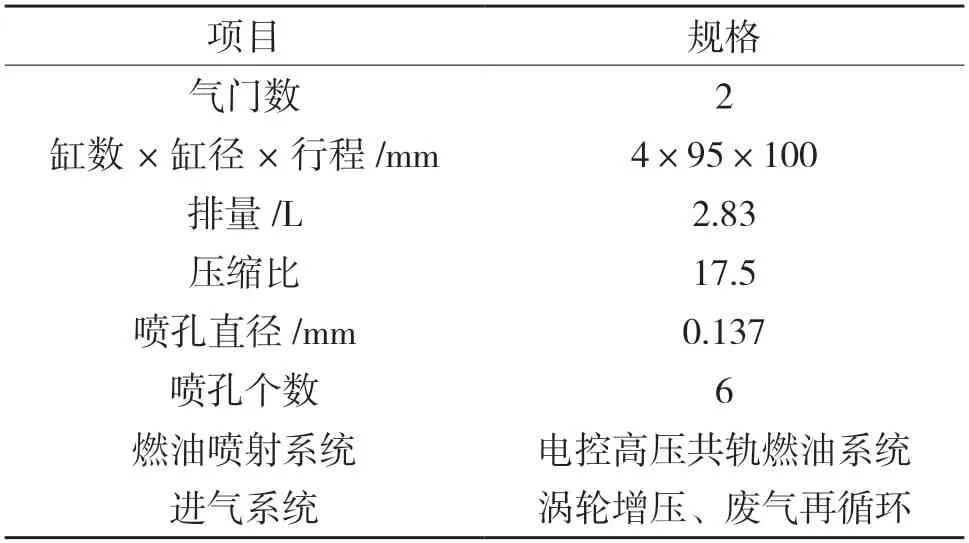

表1 为所模拟柴油机的主要参数。

表1 样机技术参数Tab.1 Technical parameters of the prototype

1.2 三维模型及子模型

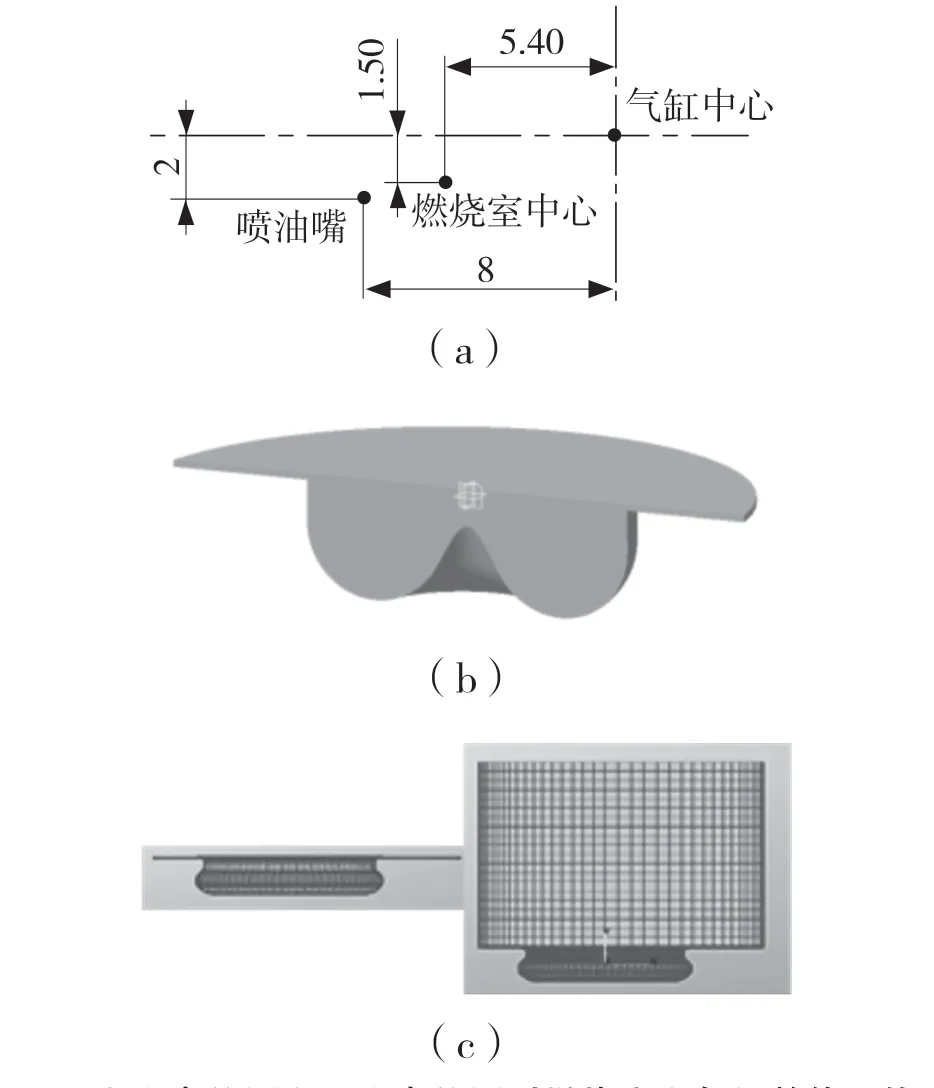

采用三维建模软件对原型机燃烧室进行三维几何模型建立。由于所模拟的样机为二气门柴油机,其油嘴中心、气缸中心以及燃烧室中心三者采用非对称的偏心设计,因此建立模型时必须采用全模型。图1(a)中给出了油嘴中心、气缸中心以及燃烧室中心相对位置示意图。根据上述三者相对位置以及燃烧室实际几何参数建立燃烧室的几何模型,如图1(b)所示。使用三维建模软件建立三维几何模型后,生成.stp 格式,导入到网格划分软件中对燃烧室的2D 网格与3D 网格进行手动划分,保证网格质量。建立完成3D 网格后生成.nas 格式导入CFD 软件中继续进行动网格的制作。活塞在气缸中运动为往复运动,活塞运动过程中,活塞顶部工作容积不断变化,因此需要生成若干个特殊曲轴转角位置处的缸内工作计算网格,如图1(c)所示。本文模拟仿真计算工作过程为发动机的压缩行程与膨胀行程,为进气门关闭到排气门开启阶段,未对进排气过程加以考虑。

图1 上止点位置和下止点位置时燃烧室和气缸整体网格Fig.1 Overall combustion chamber and cylinder grid in upper and lower stop positions

本文所用的湍流模型是在工程计算中得到了广泛应用的双方程κ-ε模型,它是在湍动能κ的方程的基础上,新引入一个关于湍流耗散率ε的方程后形成的。燃油雾化过程选用DDM 模型(Discrete Droplet Method);着火模型选择Shell 自燃模型;燃烧模型选择小涡流破碎模型(eddy-break-up);NOX的生成模型采用Zeldovich 模型,该模型认为空气中的N2在燃烧高温下与O2反应生成的NO(即热NO)是NOX主要来源;Soot 的生成模型选用的是Naber 的油粒-壁面碰撞模型中的射流模。

1.3 模型验证

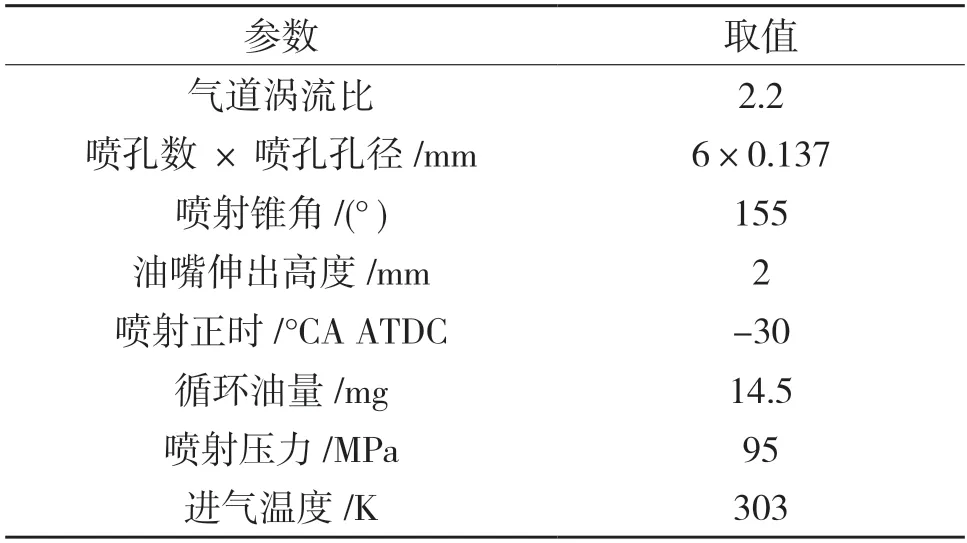

从进气门关闭时刻所对应的曲轴转角(218°CA)计算开始,到排气门开启时刻(480°CA)计算结束。气缸盖、气缸壁和燃烧室顶的平均温度等温度边界,其具体数值通过一维热力学计算结果获取。进气门关闭时刻的初始温度和压力通过试验中获得的示功图数据获取,气体的初始速度可以通过涡流比计算给出。为了验证预混合低温燃烧过程计算模型的准确性,对1 450 r/min,25%负荷工况的燃烧过程进行了数值模拟计算,具体控制参数如表2 所示。

表2 计算参数Tab.2 Calculation parameters

试验和数值模拟计算得到的缸内压力曲线分别如图2 所示,从图中结果可知,计算结果中燃烧开始前缸内压力略高于试验结果,燃烧开始后缸内压力则略微低于试验结果,试验值与模拟值在膨胀行程重合较好。从总的趋势比较来看,两条曲线具有较好的一致性。以上结果说明模型及计算方法基本合理,对于进行定性的对比分析而言能够满足研究需求。

图2 模拟计算工况点下试验值与模拟值比较Fig.2 Comparison of test and simulated values at the simulated calculated operating point

2 正交方案设计

2.1 因素水平的确定

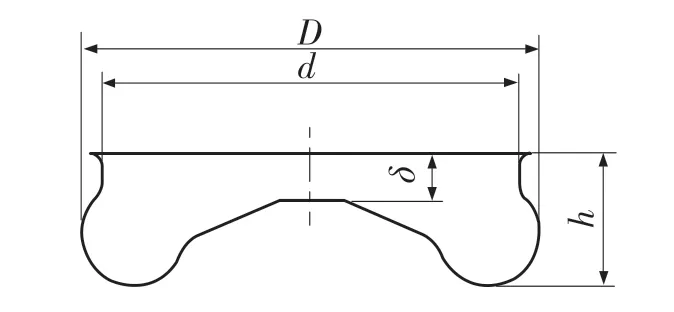

图3 为燃烧室特征参数示意图,缩口比定义为燃烧室开口直径与最大直径的比值,即缩口比A=d/D,径深比定义为燃烧室最大直径与燃烧室深度的比值,即径深比B=D/h。

图3 燃烧室特征参数示意图Fig.3 Schematic diagram of the characteristic parameters of combustion chamber

本文选取对柴油机油气混合影响较大的燃烧系统参数作为正交设计的因素,每个因素取4 个水平,利用正交表安排模拟试验方案,所选取的燃烧系统参数具体为:燃烧室几何结构参数:缩口比A,径深比B;进气系统:涡流比C;燃油喷射系统:喷雾锥角D,油嘴伸出高度E。

根据所选取的因素制定因素水平表,因素水平如表3 所示。

表3 因素水平表Tab.3 Factor level table

2.2 正交表设计

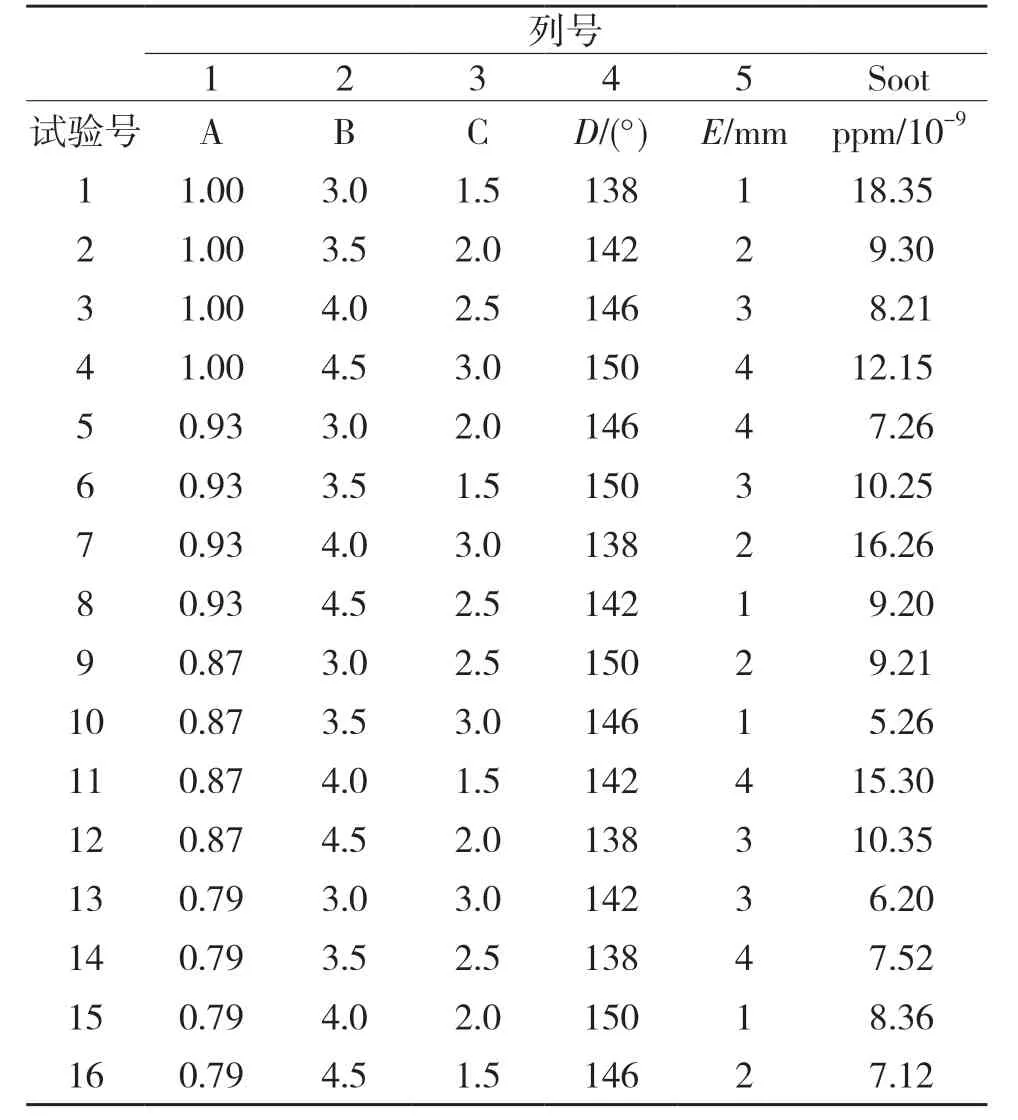

根据正交表的设计原理与准则,结合2.1 中选取的因素及水平,依据JB/T 7510-1994 《工艺参数优化方法 正交试验法》,对本节的仿真计算方案进行正交设计,选取正交表L16(45),具体计算方案与计算结果如表4 所示,表中Soot 的单位为ppm 质量分数,表中的Soot 数值为输出的模拟值除以10-9以后的值。

表4 正交数值模拟方案表Tab.4 Orthogonal numerical simulation schemes

2.3 结果分析

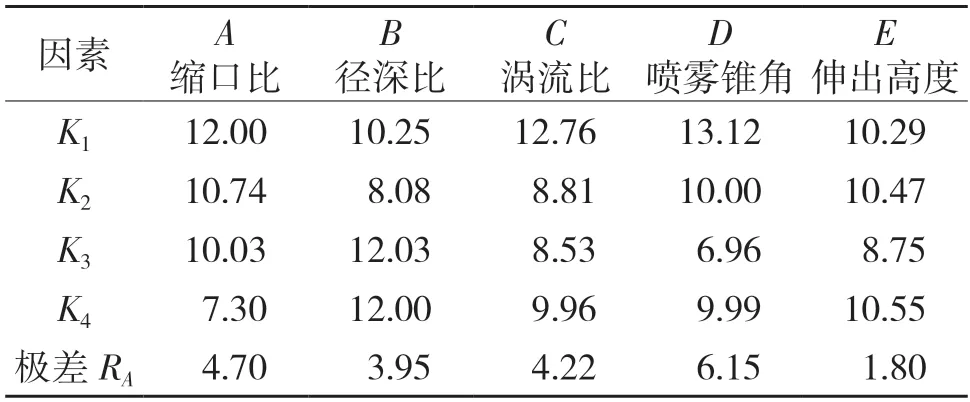

设不同模拟方案号的Soot 结果为y1,y2,y3,…,yi,…,y16。因素A 同种水平(p)所对应的模拟结果之和为K Ai,其均值为,因素A的极差同理可计算其他因素的极差,各个因素的其他水平的计算结果详见表5。

表5 正交数值模拟Soot 排放量Tab.5 Orthogonal numerical simulation Soot emissions

图4 给出了由正交试验极差分析得出的不同因子对Soot 排放的折线图。图4(a)为Soot 随缩口比的变化趋势,由图4(a)可知,随着缩口比的增大,Soot 排放不断增大,呈单调上升趋势,缩口比为0.79时与缩口比为1(即无缩口)时相比,Soot 排放下降了39.2%,这说明在小缸径柴油机上,较小缩口比燃烧室对碳烟排放控制方面的优势依然较大,这是因为小缸径柴油机的混合空间小、混合时间短,需采用较强的气流运动能量促进油气混合,提高油气混合质量以提升燃烧效率,从而降低碳烟排放。缩口比较小的燃烧室缸内湍动能较大,气流运动速度大,且形成局部涡旋运动,因此利于油气混合质量的提高,其碳烟排放水平较低。

图4(b)为Soot随径深比的变化趋势,从图4(b)可得,随着径深比的增大,Soot 排放呈先降低后升高的趋势,这表明在小缸径柴油机中不宜采用较大的径深比,即小缸径柴油机燃烧室的口径不宜过大,同时亦不宜过小,在保持燃烧室容积不变的条件下,存在一个最佳的径深比,以取得最佳的油气混合质量与较低的碳烟排放水平。

图4(c)为Soot随涡流比的变化趋势,从图4(c)可得,随着涡流比的增大,Soot 排放先减小后增大。这是由于初始涡流比的增大,使得缸内涡流强度增大,较大的涡流比可增强缸内的气流运动强度以保证混合质量,但是随着涡流比的进一步增大,碳烟排放反而上升,这是因为该机型采用6 孔喷油,涡流比过大会导致燃油束之间的干涉,不利于燃油的蒸发与雾化,且涡流比过大会削弱喷雾射流对燃烧室底部空气的卷吸,因而会降低燃烧室底部的空气利用率,不利于油气混合,导致碳烟排放的升高。

图4(d)为Soot 随喷雾锥角的变化趋势,从图4(d)可得,随着喷雾锥角的增大,Soot 排放先下降后上升,在146°时Soot 排放最低,而在138°时最高,最小时比最大时减小了47%,这说明喷雾锥角对碳烟排放的影响较大,喷雾锥角为146°时,缸内湍流运动较强,有利于燃油的雾化混合和燃烧过程的进行,且缸内湍动能场、速度场与浓度场分布较为合理。

图4(e)给出了Soot 随油嘴伸出的变化趋势,由图4(e)可知,随着油嘴伸出高度的增大,Soot排放先增大后减小,在3 mm 时最低,Soot 最小时比最大时减小了17%,合适的油嘴伸出高度可以优化燃油束在缸内的轴向分布,提高油气混合质量,但需要与喷雾锥角相匹配。

图4 不同因子下的Soot 生成量Fig.4 Soot production with different factors

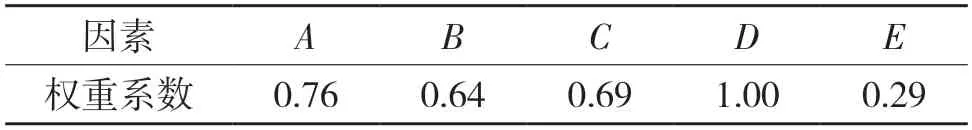

极差可以反映此因素的水平改变时对试验结果的影响大小,极差越大说明该因素的水平改变对研究结果的影响越大。由表5 中的极差数值可知,各因素对Soot 影响的主次顺序,由大至小依次为:D>A>C>B>E,即喷雾锥角>缩口比>涡流比>径深比>伸出高度。将上述参数对指示功率的影响进行权重分析,其中喷雾锥角对碳烟排放的影响最大,权重系数最大为1,则可得到各参数的权重系数如表6 所示,权重系数越大,表明因素对碳烟排放的影响越大。通过对比分析可知,在所研究的5个因素中,喷雾锥角对碳烟排放影响权重最大,缩口比次之,而油嘴伸出高度权重最小。

表6 各影响因素对 Soot 排放量的权重系数Tab.6 Weighting factors for each influence on Soot emissions

2.4 优化效果对比

由以上分析可得以碳烟排放为评价指标的燃烧系统参数优化方案,各参数取值如表7 所示。在原方案的基础上对燃烧室的出口特征形状、缩口比、径深比及进气涡流比进行优化,其Soot 排放比原机降低了46.7%,优化前后Soot 对比见图5。

表7 以碳烟排放为评价指标的优化方案Tab.7 Optimization scheme using carbon smoke emissions as an evaluation indicator

图5 优化前后Soot 对比Fig.5 Comparison of Soot before and after optimization

3 结论

应用正交设计法,以燃烧室缩口比、燃烧室径深比、进气涡流比、燃油喷雾锥角、油嘴伸出高度等5 个参数作为因素,以Soot 排放作为响应,研究了各因素对响应的影响规律,并利用极差分析法得出最佳参数组合,并对优化前后结果进行对比分析。计算分析得出的结论表明:

(1)各因素对Soot 影响的主次顺序,由大至小依次为喷雾锥角>缩口比>涡流比>径深比>伸出高度。

(2)在原方案的基础上对燃烧室的出口特征形状、缩口比、径深比及进气涡流比进行优化,其Soot 排放比原机降低了46.7%。