炉灰、废酸水制水处理药剂的研究

2022-12-01徐镇雨

徐镇雨

(内蒙古大唐国际克什克腾煤制天然气有限责任公司,内蒙古赤峰 025350)

内蒙古大唐国际克什克腾煤制天然气有限责任公司天然气设计能力40亿m3/a,分为三期建设,2014年一期投产,设计配套动力锅炉七炉五机,470t/h*5台、29MV发电,一期投产运行4台锅炉,每年产动力炉灰24万t,囤积在固废填埋场。由于煤灰中有一定量的氧化铝[1],而铝盐是絮凝剂的主要的原料[2],利用公司的工业盐酸来浸泡溶解炉灰中的氧化铝得到氯化铝[3],可实现废物的再利用。一期污水处理设计能力850t/h,主要装置是主生化、深度处理、回用水处理等。

1 絮凝机理及炉灰性质

1.1 絮凝机理

对水中胶体及颗粒物具有高度电中和桥联功能,并可强力去除金属离子,性状稳定。在水中与胶体颗粒所带的负电荷瞬间产生中和作用,使胶体脱稳,胶体颗粒迅速絮凝,并进一步架桥生成大絮团而快速沉淀。

1.2 炉灰组分数据

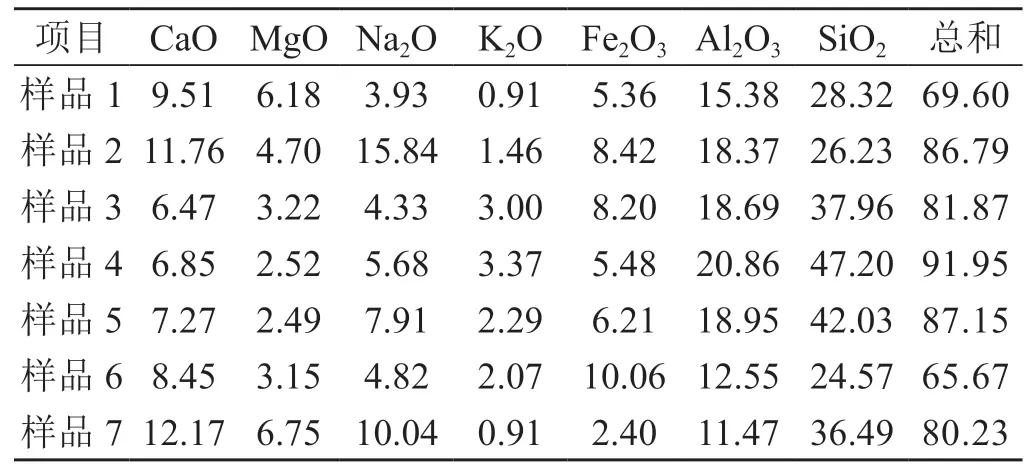

用元素分析仪测定炉灰中的成分与含量,测得的数据如表1所示。

表1 炉灰中各种成分及含量 %

2 实验

2.1 合成方法

炉灰盐酸酸化法,将炉灰与工业盐酸按一定配比加入烧杯中,搅拌使炉灰中氧化铝溶解在盐酸中[5],再将固液分离,之后有两种方法可以制备絮凝剂:一种是用公司自产的氨水进行盐基度的调节至pH 4左右,得到液体聚合氯化铝;另一种是将液体结晶得到固体氯化铝,之后再将固体氯化铝热解得到熟料[6],加水得到液体聚合氯化铝。

2.2 仪器及器材

烧杯规格:250mL、500mL;移液管规格:1.00mL、2.00mL;玻璃棒。

2.3 试剂

酚氨回收单元的稀氨水。

2.4 炉灰与盐酸的配比

固定酸量,取一定量的酸加入不同质量的炉灰中:

(1)称取200g的炉灰,加入800mL(1+1)盐酸,在温度约90℃浸泡两个多小时,用离心机在330r/min,离心分离8min,得到上清液为470mL,采用GB/T 22672—2014标准方法测定氧化铝的含量,1mL酸浸泡液中测定含有氧化铝的质量是0.02927g,测定出200g炉灰中含有氧化铝是13.757g。

(2)称取300g的炉灰,加入800 mL(1+1)盐酸,在温度约90℃浸泡两个多小时,用离心机在330r/min,离心分离8min,得到上清液为310mL,采用GB/T 22672—2014标准方法测定氧化铝的含量,1mL酸浸泡液中测定含有氧化铝的质量是0.03992g,测定出这300g炉灰中含有氧化铝是12.3752g。

通过比较,由于固液分离后的灰中夹杂一部分氯化铝,虽然固液分离后上清液浓度增高了,但是总的质量没有增加,此过程之后可以通过用水洗炉灰来洗出一部分残存在炉灰中的氯化铝,为了求证过滤掉的灰中有多少氯化铝,试验如下。

(3)称取两份100g的炉灰分别加入100mL和140mL的工业盐酸,浸泡两个小时后,将此浸泡液加水稀释至500mL,经过滤分别得滤液为378mL和390 mL,用GB/T 22672—2014中氧化铝的测定,1mL酸浸泡液中含有氧化铝的质量是0.0165g和0.0160g,测定出这两份100g炉灰中含有氧化铝是6.237g和6.240g。

(4)称取100g的炉灰,加入200mL(1+1)盐酸,浸泡两个多小时,用离心机在330r/min,离心分离8min,得到上清液为127mL,用GB/T 22672—2014标准方法测定氧化铝的含量,1min酸浸泡液中含有氧化铝的质量为0.0346g,测定出这100g炉灰中含有氧化铝是4.39g。

(5)称取100g的炉灰,加入260mL(1+1)盐酸,浸泡两个多小时,用离心机在330r/min,离心分离8min,得到上清液为147mL,用GB/T 22672—2014标准方法测定氧化铝的含量,1mL酸浸泡液中含有氧化铝的质量为0.0305g,测定出这100g灰中含有氧化铝是4.48g。

通过实验(1)与(3)得出100g炉灰在400mL与100mL的盐酸下浸泡出来的氯化铝量是几乎相等的;且通过实验(3)得出在100g炉灰中多加100液体稀释炉灰后得出的氧化铝的量没有大的变化,因此得出100g灰在400mL的盐酸液体中固液分离时,炉灰中夹带的氯化铝可以忽略不计。

通过实验(4)与(5)的比较得出100g的炉灰与200mL(1+1)的盐酸和260mL(1+1)的盐酸浸泡出来的氧化铝的质量相近,如果再减少盐酸的体积,浸泡时炉灰会因为液体太少而结块,不利于化学反应的进行,因此盐酸的体积不再减少。

通过实验(1)与(4)比较得出,实验(1)中相当于100mL(1+1)的盐酸能浸泡出1.720g的氧化铝,实验(4)中相当于100mL(1+1)的盐酸能浸泡出2.195g的氧化铝,核算药剂成本出发,应选用实验(4)的配比。

2.5 工业废酸水的实验

(1)反洗酸水酸度的测定:反洗酸水为化学制水树脂床再生的废水,用吸量管取2mL水样于250mL的锥形瓶中,加入50mL的纯水,加3滴甲基橙试剂,用0.1067mol/L的氢氧化钠标液进行滴定,至溶液滴定至橙色时即为终点,记录氢氧化钠标液的体积16.85mL。

(2)通过取100g炉灰,在不同类型酸液和体积的酸液下浸泡得出氯化铝(用氧化铝计)的量。

表2数据的初步结论是:

表2 固定炉灰不同类型酸液不同时间浸泡液的氯化铝含量(以氧化铝计)

初步得出100g灰中大约含有氯化铝最多是5.18g,根据氧化铝与盐酸的反应方程式:

计算出5.18g的氧化铝消耗盐酸的质量是12.46g,理论上计算得出:取(1+1)的工业盐酸体积至少是84 mL。

(3)通过上述实验得出在盐酸质量足够氧化铝理论上浸泡出来量的前提下,还要保证盐酸的浓度,因此实验室用质量分数是30%的盐酸,通过浸泡得出氧化铝的量。

通过表3得出,目前公司的现有资源是用(1+1)的工业盐酸来浸泡炉灰方案可行,炉灰与(1+1)盐酸的比例为:100g炉灰用200mL(1+1)的工业盐酸浸泡。

2.6 制备聚合氯化铝

将浸泡的溶液固液分离后,将上清液进行聚合得到聚合氯化铝,一种是加氨水(酚氨回收装置自产氨水,浓度约20%)调盐基度,具体方法是:取一定量上清液,在上清液中加入转子,然后放在电磁力搅拌器上,用微量针管缓慢向上清液中加入定量氨水,测定上清液的pH为4时停止,即得到絮凝效果较好的絮凝剂。另一种方法是用热解的方法制得絮凝剂,具体的方法是:将上清液在电炉上加热结晶得到固体结晶氯化铝,将结晶氯化铝在170℃下进行沸腾热解,放出的氯化氢用水吸收制成20%盐酸加回收。然后加水在90℃左右进行熟化聚合。

2.7 絮凝效果的观察

2.7.1 用氨水制得的聚合氯化铝絮凝效果的观察

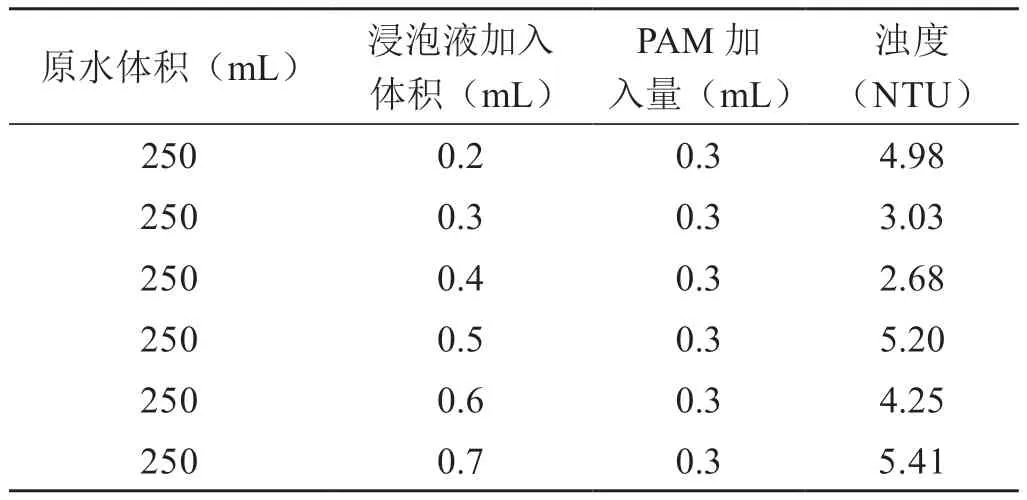

首先测原水的浊度是90NTU。用氨水进行调节使浸泡溶液的pH=4,再与采购的聚丙烯酰胺(PAM)配合使用,以浊度为指标来看絮凝的效果,如4表所示。

通过表4得出:把所得酸浸泡液以氨水为碱化剂调至pH=4时,将自制浸泡液加入到原水后的浊度大幅度地下降,在250mL的原水中自制浸泡液加入量为0.4mL时絮凝效果最好。

表4 氨水为碱化剂制得絮凝剂处理原水后的数据

2.7.2 沸腾热解法制得聚合氯化铝

自制聚合氯化铝盐基度(也叫碱化度)是74.42%,在1L的原水中加入不同量的自制聚合氯化铝后,加入后沉降14h,测定的浊度、悬浮物、氯离子、COD的数值[7]如表5所示。

表5 热解法制得絮凝剂处理原水后的数据

3 现场模拟实验

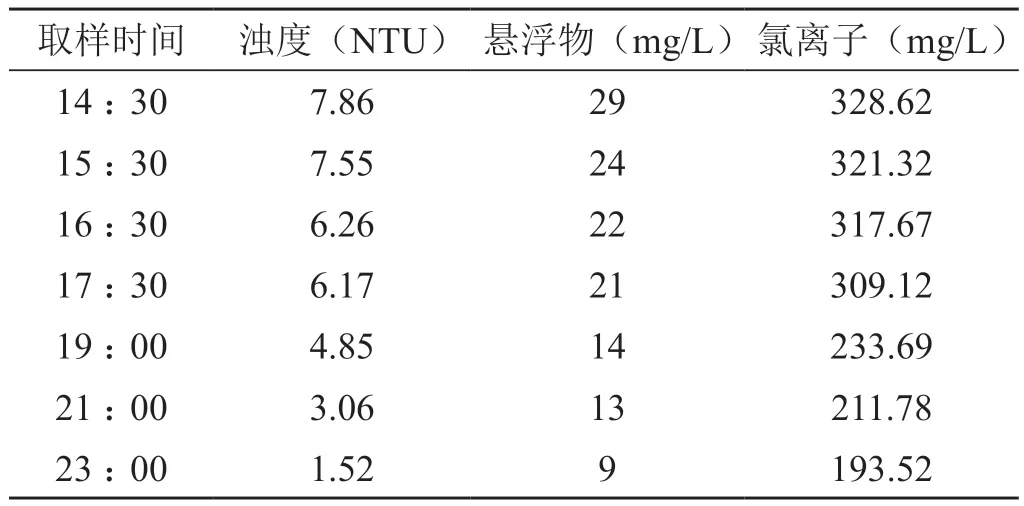

在生产装置区现场进行模拟实验,现场建立模拟运行装置5m3/h,将所制得药剂进行投用,测定投用药剂后污水所处理后的水样浊度、悬浮物含量、氯离子含量,投用药剂运行约5h后取样分析,数据如表6所示。

表6 现场模拟实验装置处理原水的试验数据

4 结束语

通过上述实验得出,目前公司的现有资源是用(1+1)的工业盐酸来浸泡炉灰方案可行,炉灰与(1+1)盐酸的比例为:100g炉灰用200mL(1+1)的工业盐酸浸泡。

实验室用工业盐酸浸泡炉灰得出的滤液,一种是用氨水调节pH=4左右时制得絮凝剂,另一种是自制的上清液经过浓缩结晶,结晶的氯化铝在170℃下热解后得到熟料,再加水聚合得到聚合氯化铝,将此聚合氯化铝加入污水中,处理后的污水中的浊度、悬浮物含量、氯离子含量、化学耗氧量都满足工艺要求;通过现场处理装置进行模拟实验,经过4~5h后测定处理过的污水中的浊度、悬浮物含量、氯离子含量均能满足工艺的要求,所以实验室运用炉灰制得的聚合氯化铝药剂是可应用于模拟工艺的现场。