生活垃圾焚烧炉边界热流密度研究

2022-11-30郭镇宁韩兆玉周国顺

郭镇宁,韩兆玉,周国顺

(光大环境科技(中国)有限公司,江苏 南京 211100)

0 引言

生活垃圾焚烧炉是我国生活垃圾无害化处置的主要设施,生活垃圾焚烧炉主要指的是生活垃圾炉排炉,其最大优势在于技术成熟、运营稳定、对垃圾适应性广,大部分垃圾不需要预处理可直接入炉焚烧[1]。我国目前已投运垃圾焚烧电厂近400家,垃圾焚烧发电处理能力约为1.35亿t/a[2]。

生活垃圾焚烧炉炉膛是由炉排上表面至顶部高温烟气出口、炉排四周炉墙包围起来供生活垃圾燃烧的立体空间。由于我国生活垃圾相对于发达国家热值相对较低,我国生活垃圾发电厂的设计热值一般在6 281-8 368 kJ/kg,为了保证生活垃圾的在炉膛内燃烧温度、并提高燃烧效率,生活垃圾焚烧炉炉膛一般采用隔热炉膛形式;生活垃圾焚烧炉排片是炉排上表面用于承载并推动生活垃圾的装置,为防止炉排片在高温环境中的烧蚀,其材质为特殊的耐热耐腐合金钢,并且需要通过一次风进行冷却,保证炉排片的温度在允许的温度范围内。

国外在垃圾焚烧炉热力模型上较成功的是Essenhigh等人的研究[3-5],本文通过研究生活垃圾焚烧炉膛四周炉墙与炉排片方向的传热过程,分析焚烧炉不同边界的传热模型,并调取现场实测数据得到炉膛边界传热的热流密度,通过炉膛边界热流密度的研究,可得到炉膛四周炉墙的散热量对焚烧效率的影响,影响炉排片运行温度的因素等,对焚烧炉的设计、运行有较高的参考价值。

1 炉膛传热理论

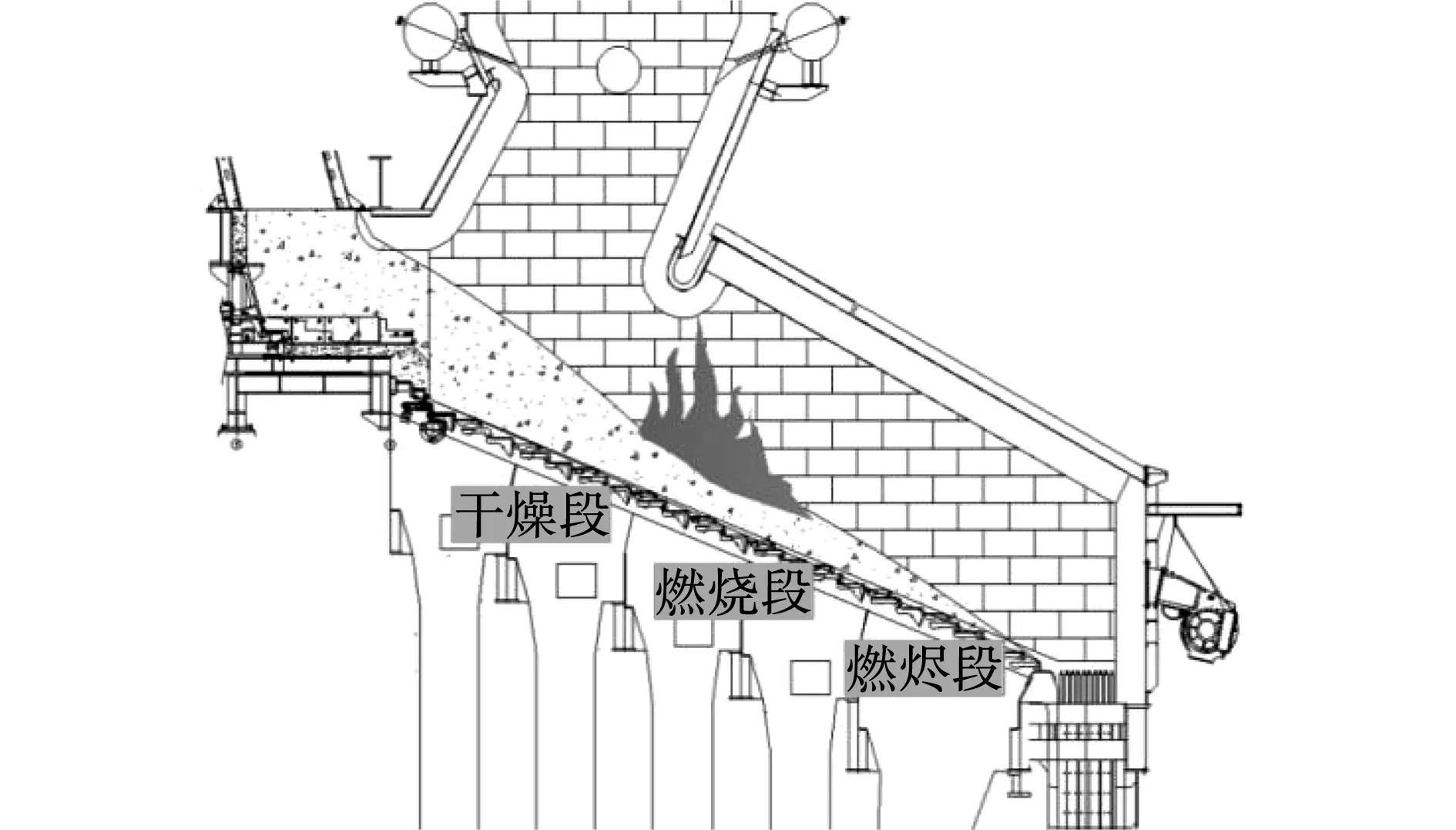

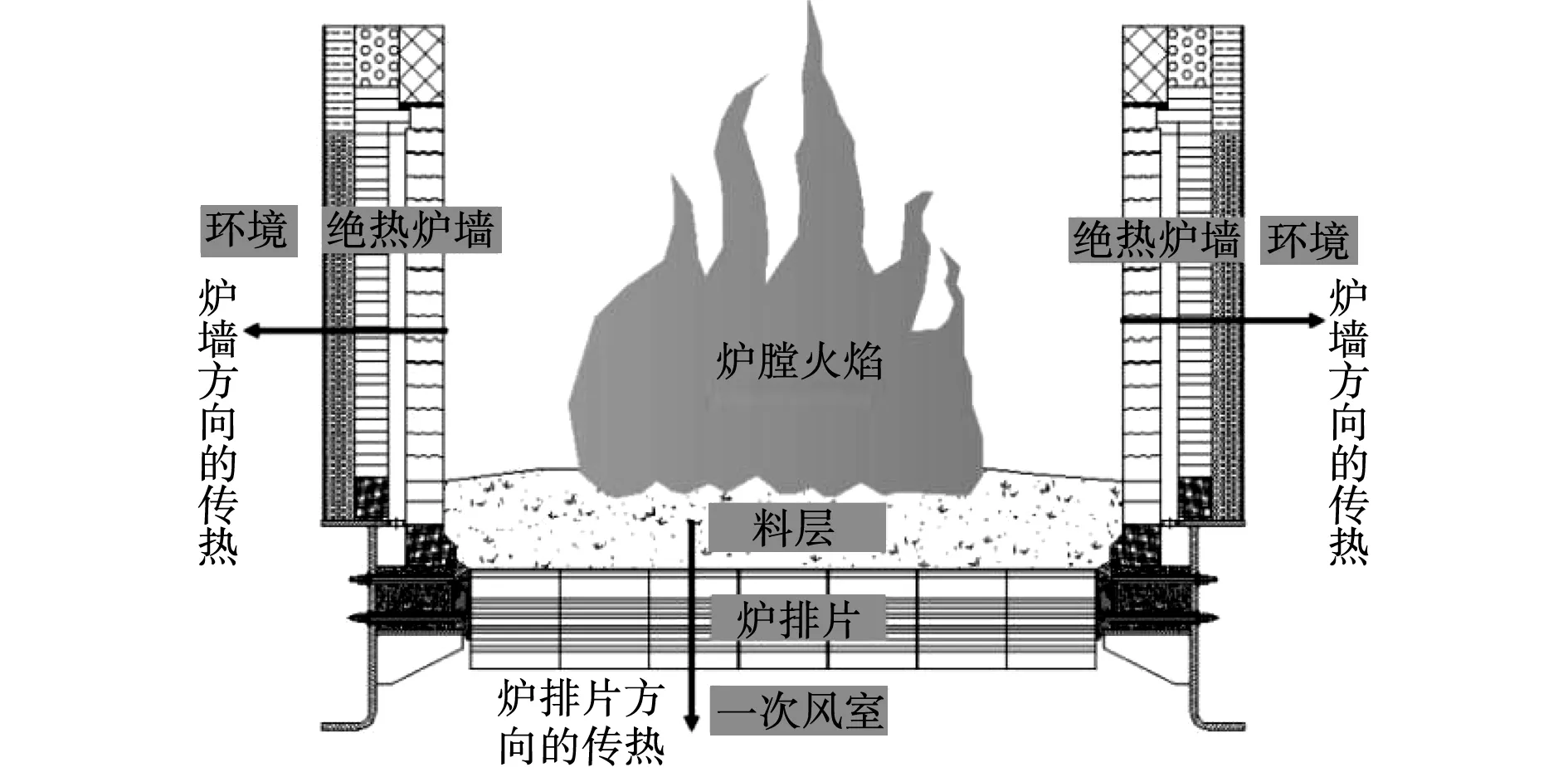

生活垃圾焚烧炉炉膛的传热过程包括热辐射、热对流、热传导,过程复杂。垃圾进入焚烧炉焚烧分为干燥段、燃烧段、燃烬段,在此过程采用分级配风[6],通过灰斗将此三段分离,如图1所示。生活垃圾在炉内床层燃烧过程的经历几个阶段,包括水分蒸发、挥发分热解、焦炭氧化区[7],最终在炉排燃烬段燃尽,在此过程中温度差异较大,炉内温度也不均匀,在燃烧段及其上部炉膛空间温度较高,在干燥段与燃烬段温度较低,也造成了焚烧炉不同区域边界热流密度有较大的差异。炉膛内垃圾燃烧产生的热量大多通过高温烟气进入余热锅炉进行换热,只有一小部分的热量通过向四周的炉墙方向以及向下的炉排片方向进行传热,如图2所示,本文将通过炉墙方向以及炉排片方向的传热分析,研究炉膛边界的热流密度。

图1 生活垃圾焚烧炉燃烧过程

图2 炉膛内向炉墙方向与炉排片方向传热的过程

在生活垃圾焚烧炉内燃烧温度较高,可达1 000℃以上,同时由于炉膛空间较大烟气流速较小,炉膛内传热过程以热辐射为主,其传热热流密度公式[8]为

q=ξg·Eb,g-∂g·Eb.w

(1)

式中ξg·Eb,g——烟气的自身辐射;

ξg·Eb,g——烟气对包壳的吸收辐射。

炉膛火焰辐射在炉膛四周炉墙与炉排上表面后,炉墙四壁、炉排片及其上料层内部主要以热传导过程为主,其传热热流密度公式为

(2)

式中Tb——内壁面温度;

Tw——外壁温度;

δ——炉墙的厚度;

δ——炉墙导热系数。

垃圾焚烧产生热量经过热传导传递至炉墙四壁外侧以及炉排片下表面,炉墙四壁外侧与炉排片的下表面一方面向外部环境进行热辐射,另一方面也存在与环境的对流换热,不一样的是,炉墙四壁外侧的对流换热一般为自然对流换热,而炉排片的下表面与一次风为强制对流换热,其传热热流密度公式为

q=h·(Tw-T0)+σ0·ξ·(Tw-T0)

(3)

式中T0——一次风温度或者环境温度;

Tw——外壁面的温度;

h——对流换热系数;

σ0——斯忒藩-波尔兹曼常量;

ξ——炉墙外表面或炉排片表面的发射率,根据不同边界条件的计算得炉墙方向的自然对流换热系数在2~10 W/(m2·K)之间,炉排片方向强制对流换热系数在20~24 W/(m2·K)之间,σ0取5.67×10-8W/m2·K4,炉墙外表面ξ取0.9,炉排片下表面ξ取0.7。

2 炉墙方向的传热

2.1 传热模型分析

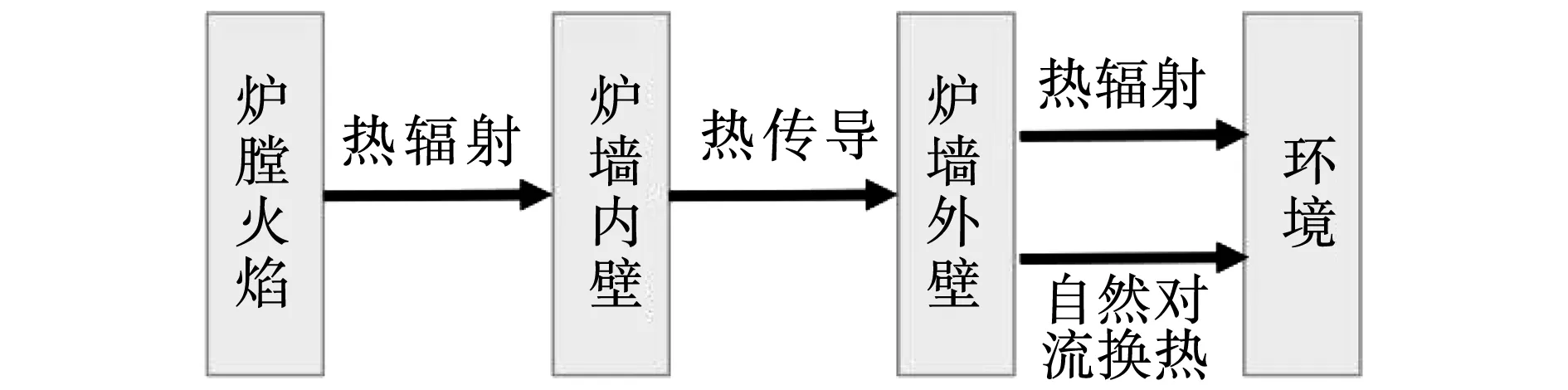

从隔热炉膛内部至锅炉房环境的传热过程如下:炉膛内的火焰对炉膛内侧壁面的传热以热辐射为主;炉膛内壁与外壁之间的传热为热传导;炉膛的外壁面与环境的传热过程为自然对流换热与热辐射,如图3所示。隔热炉膛将火焰与外界隔绝,炉墙设置耐火材料,耐火材料根据炉内温度、烟气的成分等因素进行设计,故不同炉墙区域的参数有一定差异。随着部分地区垃圾热值越来越高,为了保证炉内烟气温度不至于过高,部分水冷、全水冷炉墙是十分有必要的[9]。

图3 炉墙方向的传热模型

2.2 数据与分析

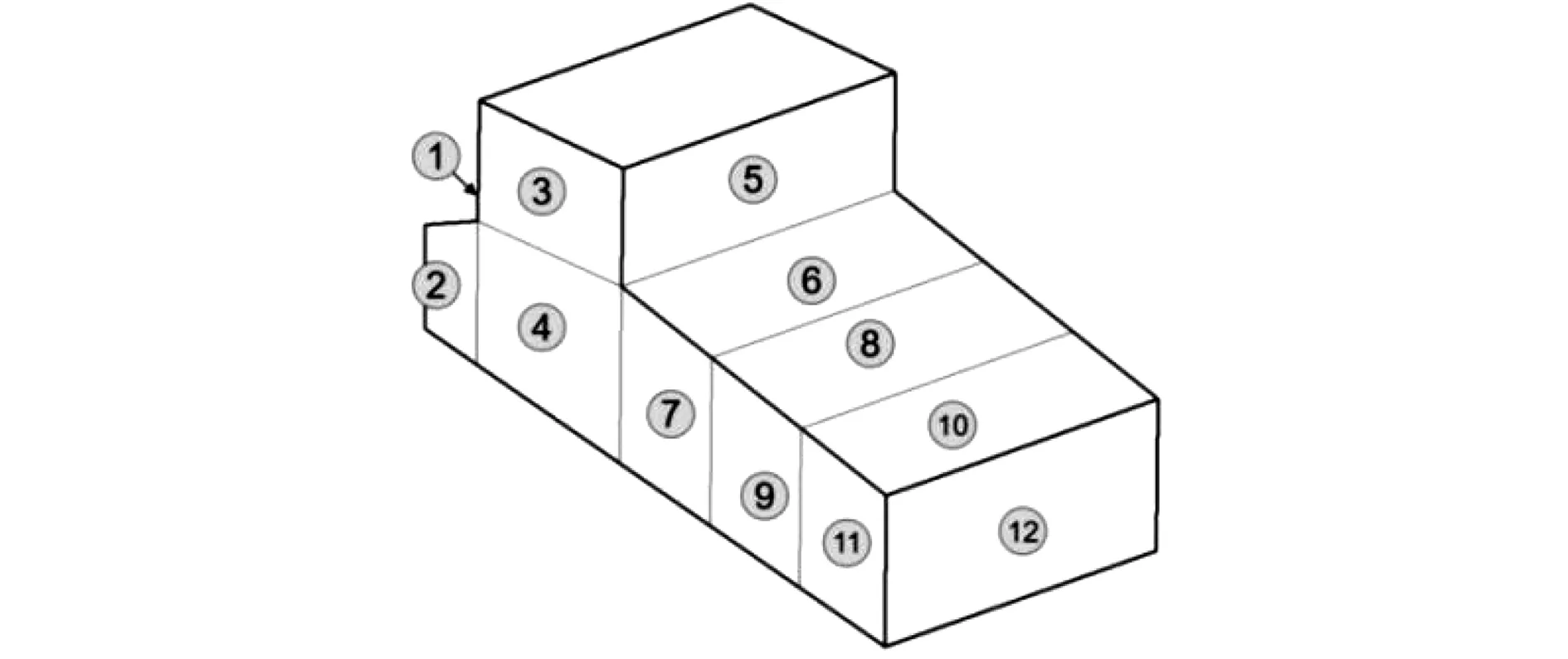

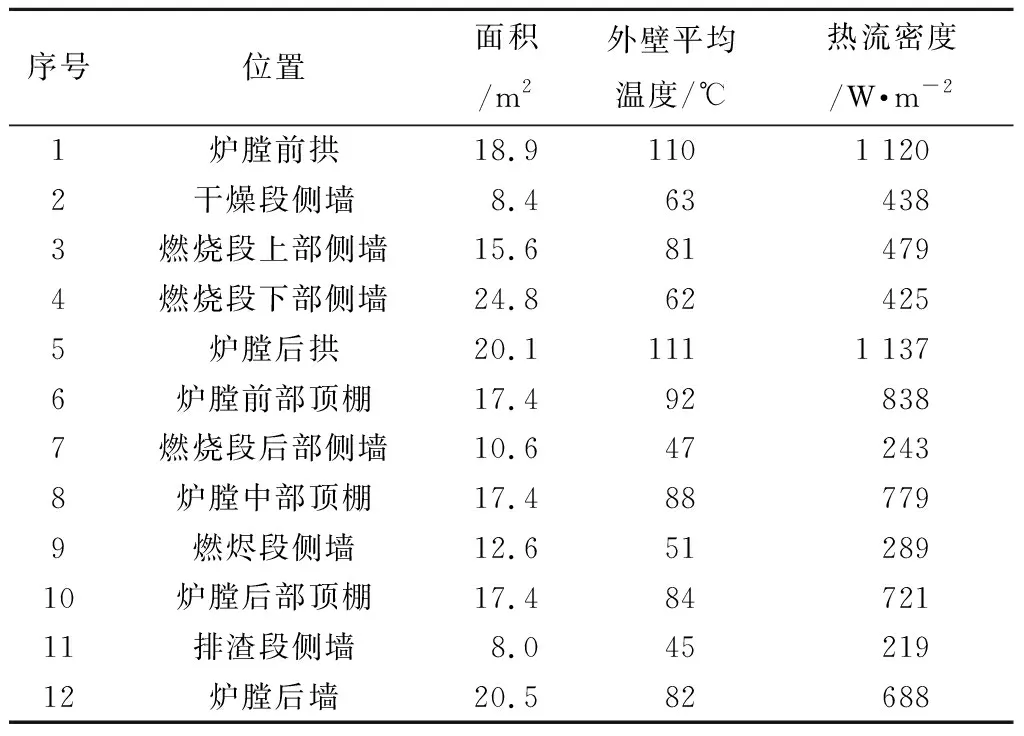

由于炉膛内燃烧温度不同,故炉膛外表面温度也不同,需要将炉膛的外表面划分为12个区域进行测温,从而得到炉膛外表面不同区域的温度,如图4所示。根据某电厂单炉处理量400 tpd焚烧炉的炉膛外壁温度的实测数据,并测得锅炉房环境温度为25℃,可以得到炉膛向环境传热的热流密度,如表1所示。总体上说,炉膛前拱、后拱、顶棚的外表面温度大于炉膛侧墙,燃烧段炉墙的温度大于干燥段、燃烬段侧墙温度,这与炉内的温度分布基本一致。炉膛外表面的热流密度并不大,在219~1 137 W/m2之间,根据炉膛表面热流密度的计算得炉膛外表面总散热量约为0.128 MW。

图4 炉膛外表面测温区域划分

3 炉排片方向的传热

3.1 传热模型分析

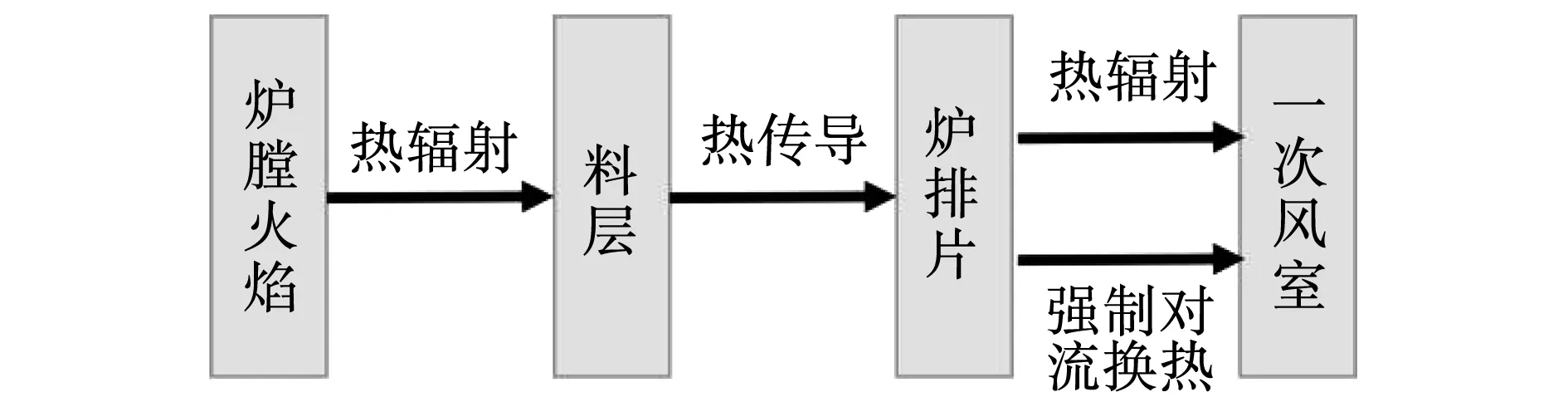

从炉膛内部至一次风室的传热过程如下:炉膛火焰热量对料层上表面以热辐射为主;料层与炉排片之间为热传导;一次风从炉排片底部向上鼓风,对炉排片进行强制对流换热,同时炉排片对一次风室存在一定的热辐射,如图5所示。

表1 根据炉膛外表面温度计算热流密度数据

图5 炉排片方向的传热模型

3.2 数据与分析

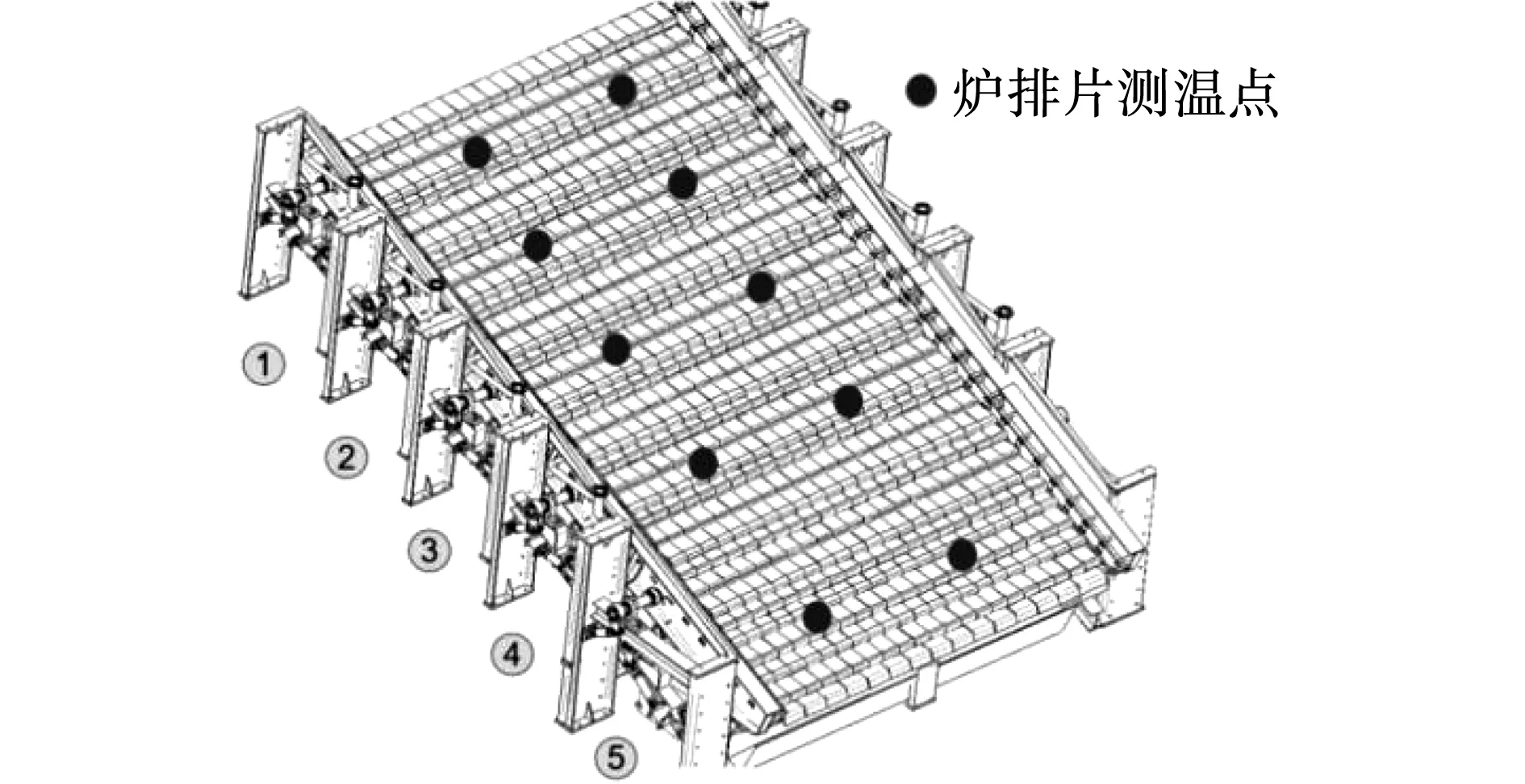

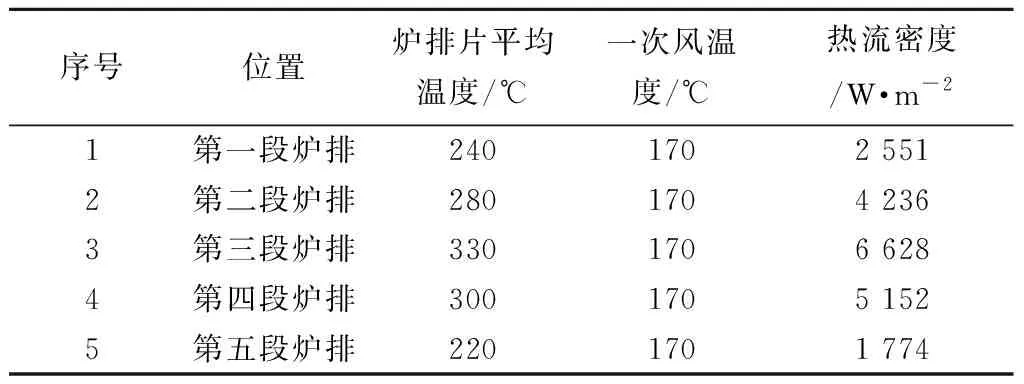

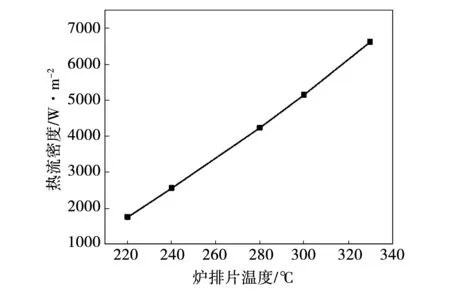

以某电厂400 tpd焚烧炉为例,该焚烧炉从前到后分为五个炉排单元,每个炉排单元的炉排片下表面设置两个热电偶,如图6所示。通过读取炉排片下部的热电偶的温度,以及读取一次风的温度,可以计算得到炉排片向下传热的热流密度,如表2所示。炉排片的温度与炉内的燃烧工况相关,由于炉排干燥段垃圾还未完全燃烧且料层厚度较高,炉排片的温度较低;在炉排燃烧段上,随着炉内垃圾开始燃烧,燃料产生的挥发份开始剧烈燃烧,炉排片温度也随之升高;由于挥发分燃烧时间很短[10-11],料层在燃烬段燃烧强度减弱,炉排片温度随之降低。在一次风温相同时,炉排片方向的热流密度与炉排片温度正相关,如图7所示,但是该方向的热流密度并不会增加焚烧炉的散热损失,主要是因为炉排片方向的传热过程一定程度上加热了一次风,而一次风的热量又回到了焚烧炉内。

图6 焚烧炉内炉排片测温点示意图

表2 根据炉排片温度计算热流密度数据

图7 炉排片温度与热流密度温度关系

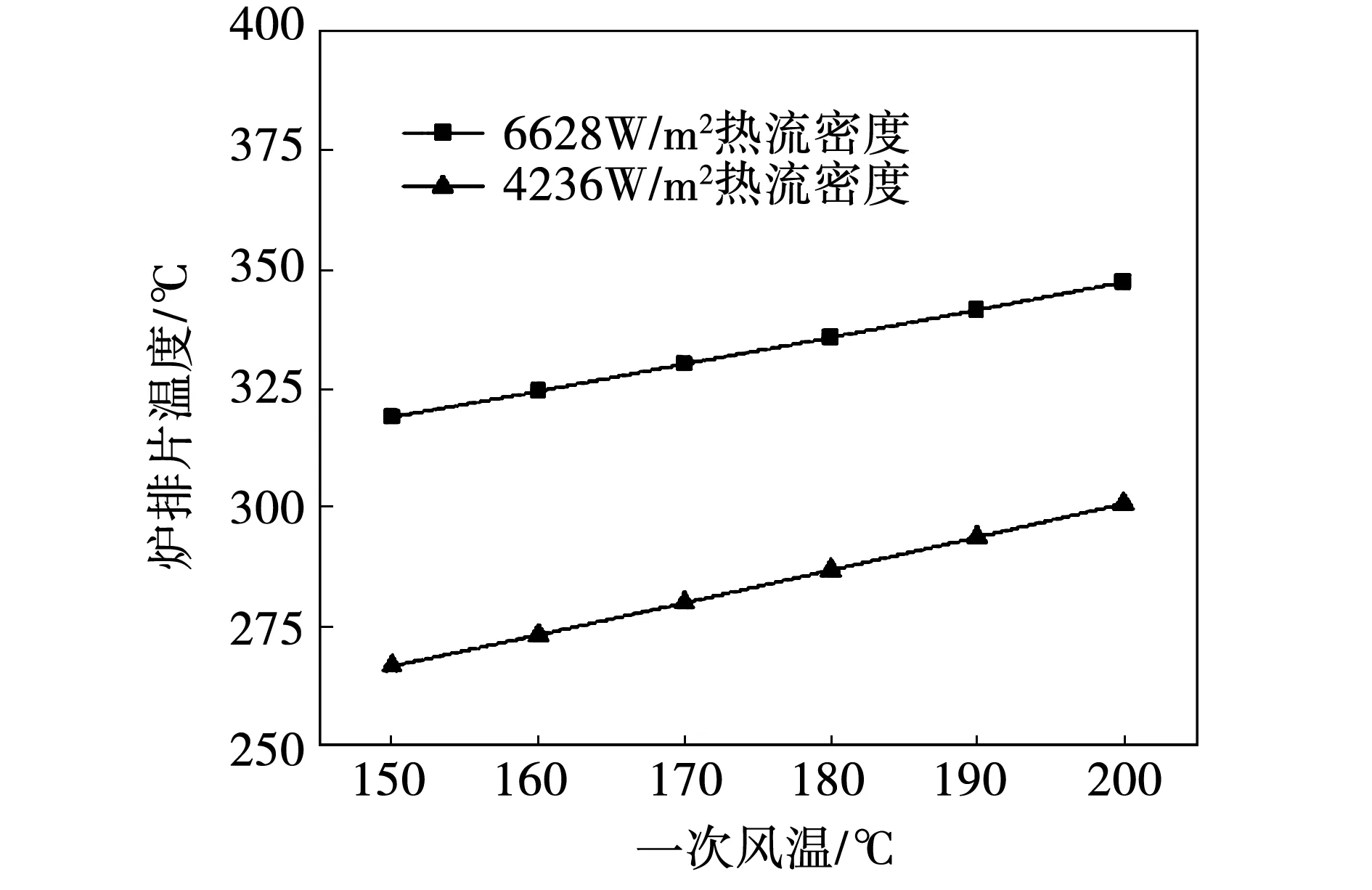

焚烧炉燃烧段炉排片的温度最高,燃烧段的炉排片因超温往往会缩短其使用寿命,在炉温与料层厚度不变的情况下,降低一次风温度能够有效的降低炉排片的温度,考虑到焚烧炉实际燃烧区域在炉排的第二段到第四段之间,在此燃烧区域内炉排片方向的热流密度在4 236~6 628 W/m2之间,据此可推算出在此热流密度范围内炉排片温度与一次风温度的关系。如一次风的温度升高,炉排片的温度也会随之升高,在其他边界条件不变的情况下,两者的温差相对稳定虽不会对其热流密度产生较大的影响,但仍然会产生一定的变化。故以下在燃烧段的热流密度范围内,对一次风温对炉排片温度的影响进行分析。

如图8所示,结果表明在炉排燃烧段热流密度范围内,一次风温每下降10℃,炉排片温度可下降5~7℃,故在不影响燃烧工况的前提下,降低一次风温度可以显著降低炉排片的运行温度。

图8 一次风温度与炉排片温度关系

4 结论

本文通过生活垃圾焚烧炉炉壁方向以及炉排片方向的传热分析,并根据垃圾焚烧厂内焚烧炉实测数据,得到了炉膛边界的热流密度数据,并可以得到以下结论:

(1)通过炉膛边界热流密度的研究,为计算焚烧炉的散热量提供了思路,以某项目400 tpd焚烧炉为例,其炉膛散热量为0.128 MW,而该焚烧炉的额定热输出为31 MW,故炉膛散热损失约占焚烧炉总热输出为0.41%。

(2)通过炉排片方向的传热分析可以得到,影响炉排片温度的主要因素主要有一次风温、料层的厚度等;在炉排燃烧区域的热流密度范围内,一次风温每下降10℃,炉排片温度可下降5-7℃,在不影响燃烧工况的情况下,降低一次风温可以显著降低炉排片的运行温度,延长炉排片的寿命。

另外,炉排片方向的热流密度与炉排的温度正相关,数值在1 774~6 628 W/m2之间,远高于炉膛四壁方向的热流密度,由于炉排片方向的传热过程加热了一次风,而一次风的热量又回到了焚烧炉内,所以该方向的热流密度并不会增加焚烧炉的散热损失。