地铁复合吸能结构参数反演预测方法

2022-11-30王思睿许平王东涛郭维年车全伟

王思睿,许平,王东涛,郭维年,车全伟,

(1. 中南大学 轨道交通安全教育部重点实验室,湖南 长沙 410075;2. 中车青岛四方机车车辆股份有限公司,山东 青岛 266111)

轨道交通的快速发展导致列车碰撞事故增多,不可避免地造成乘员伤亡和财产损失,列车行驶安全问题的重要性日益突显[1-3]。在列车发生碰撞时,端部吸能结构作为被动安全防护装置,能够通过自身的塑性变形将冲击动能耗散[4-5],最大程度地保证乘员安全,减少财产损失。目前,研究列车碰撞特性最可靠有效的方法是试验方法[6],能够直观地反映列车吸能结构的设计和碰撞特性的评价指标是否满足要求。但试验测试需要花费高昂的时间成本和经济成本,因此有限元仿真计算作为一种分析方法被广泛应用于轨道车辆行业[7-8]。然而,列车碰撞是复杂的强非线性过程,模拟这种碰撞过程必定要精细化建模来提高计算精度,导致计算时间和工作量大幅增加。因此,提出一种碰撞反演预测方法,实现对吸能结构碰撞特性的快速预测。TIKHONOV[9]于20世纪60年代提出变分正则化方法,形成了近代反演理论基本框架。反演方法是指由已获取的部分输出响应来确定模型的输入条件,将响应数据转化成反映模型特征的数据。目前,在铁路领域,反演方法在轨道交通地面振动评估[10-11]、列车轮轨力识别预测[12-14]、车体疲劳寿命预测[15]和防爬吸能装置碰撞分析[16]等方向已经得到广泛应用。但上述研究方法并未涉及车辆整体或部分结构大变形过程的碰撞响应参数预测。因此,提出一种基于人工神经网络的吸能结构碰撞反演模型,根据试验验证的有限元仿真数据,以吸能结构的特征参数为设计变量进行碰撞响应参数的反演预测,可以大幅减少通过仿真得到吸能结构碰撞响应数据的时间,提高计算效率,为吸能结构的碰撞特性研究提供新思路。

1 方锥式复合吸能结构模型建立

1.1 几何模型

方锥式复合吸能结构几何构型如图1所示,由防爬齿、前端板、锥形薄壁方管、隔板、筋板、铝蜂窝、导向管和后端板等组成。外壁方管结构设计为锥形,能够增强整体结构抗偏转的稳定性,同时,外壁前端开设弧形诱导槽,可降低碰撞初始峰值力。方管内部有2组相同的铝蜂窝对称置于“田”字型导向管两侧,前端板与第一块隔板间的铝蜂窝强度低于其余铝蜂窝,这种设计方案同样可以有效降低碰撞初始峰值力。吸能结构的总长度为1 072 mm,防爬齿厚度为56 mm,前后端板厚度分别为6 mm和16 mm。锥形薄壁方管厚度为1.5 mm,隔板厚度为2 mm,外壁锥度为1.74°。薄壁方管的截面积从前到后逐渐增大,前端截面尺寸为278 mm×184 mm,后端截面尺寸为278 mm×242 mm。方管内部由11个隔板将结构在纵向上划分为12部分,每部分均被宽度为90 mm的铝蜂窝填充,铝蜂窝的长度和厚度尺寸如图1所示。

1.2 有限元模型

采用显式非线性有限元程序 LS-DYNA 建立方锥式复合吸能结构有限元模型,如图2所示。对于锥形薄壁方管和隔板采用 Belytschko-Tsay 壳单元建模,前后端板、导向管和防爬齿等部件采用六面体实体单元建模。为了高效完成内部蜂窝结构的碰撞特性分析,采用实体单元建立蜂窝结构的等效破碎模型。选择MAT_20属性建立刚性墙模型,对于各部件使用MAT_24属性材料模型,使用MAT_26材料来模拟等效蜂窝结构的力学特性。为平衡有限元模型的计算精度与时间,设置吸能结构的壳单元网格尺寸为10 mm,实体单元网格尺寸为10 mm[17]。后端工装结构采用刚体建模,网格尺寸40 mm。吸能结构与刚性墙的接触采用“AUTOMATIC_SURFACE_TO_SURFACE”接触算法,吸能结构各部件的自接触采用“AUTOMATIC_SINGLE_SURFACE”接触算法。各部件间的静态和动态摩擦因数分别设置为0.3和0.2[18]。

2 吸能结构有限元模型验证

2.1 碰撞特性评价指标

为了对吸能结构的碰撞特性进行定量评估,选用吸能量(Energy Absorption, EA)、初始峰值力(Initial Peak Crush Force, IPCF)、比吸能(Specific Energy Absorption, SEA)和平均破碎力(Mean Crush Force, MCF)等评价指标。

1) 吸能量EA

吸能量是指结构在发生碰撞时,通过自身的压缩变形所消耗的能量,可由式(1)定义:

式中:F(x)为吸能结构的瞬时撞击力;s为压溃位移。

2) 初始峰值力IPCF

初始峰值力指碰撞初期形成的第一个波峰冲击力值,初始峰值力越大,表明乘员受到的伤害越大。

3) 比吸能SEA

比吸能指结构单位质量所吸收的能量,能够反映材料的利用效率,由式(2)定义:

4) 平均破碎力MCF

平均破碎力指碰撞过程中吸能量与压溃位移的比值,可表示为式(3):

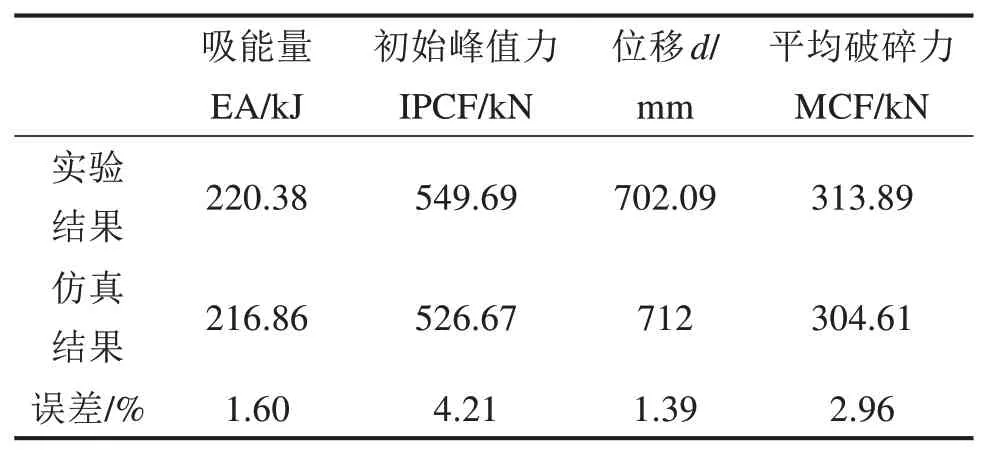

2.2 试验验证

为验证有限元仿真的准确性,对该方锥式复合吸能结构进行全尺寸冲击试验。吸能结构固定在试验台车前端,以17.9 km/h的速度冲击刚性墙。试验与数值仿真所得冲击力和变形模式的结果对比如图3所示。图中结果表明,试验与仿真的力-位移曲线趋势保持一致,但由于试验条件的复杂性,力-位移曲线不能完全一致。试验与仿真各耐撞性指标数值及相对误差如表1所示。除了碰撞响应,变形模式序列也是评估有限元模型准确性的一项重要指标[19]。从图3与表1中的结果对比可以看出,仿真得到的所有数值结果及变形模式均与试验较为吻合,具有很好的一致性,验证了有限元模型的准确性,能够为碰撞反演模型的训练提供有效数据。

表1 试验与仿真结果对比Table 1 Comparison of experimental and simulation results

3 吸能结构碰撞反演模型

3.1 碰撞反演理论模型

本文为实现吸能结构碰撞响应动态预测与反演,建立基于神经网络的碰撞反演理论模型:

其中:x表示输入样本,y表示输出响应。f是一个黑盒函数,能够将输入转换为输出,并由训练数据集的输入输出建立数学映射表达式。

对吸能结构有限元模型进行不同初速度下的碰撞仿真,可以得到相应的碰撞响应数据,经处理后可得到训练集和测试集。假设训练集{(x(1),y(1)), (x(2),y(2)), ... , (x(n),y(n)}),对第i个样本 (x(i),y(i)),(1≤ i≤n),输入参数(x1,x2, …,xj),(j=1, 2,3, …),则y(i)表示该有限元模型在输入参数为(x1,x2, …,xj)时所对应的输出响应。通过对碰撞反演理论模型的数据集进行训练,得到f(x)的最优函数f^(x)。

3.2 神经网络模型架构

采用人工神经网络建立的反演模型可表示如下:对于给定训练样本数据集,若要使第i个样本预测值y^(i)与样本真实值y(i)得到关系y^(i)≈y(i),可以构建一个多层神经网络,如图4所示,由输入层、隐藏层与输出层组成,每层分别包含多个神经元。隐藏层可以根据模型需求设置不同的层数,每层神经元数量一般根据经验设置。神经网络的学习过程由信号的前向传播和误差的反向传播组成。前向传播用于预测输入特征的输出,训练集中样本经由隐藏层从输入层传到输出层后,与实际样本输出进行比较计算误差,若误差不满足期望,则通过反向传播调整网络中各神经元间的连接权重进行优化。经重复学习后,样本期望输出与实际输出的差值满足可接受误差水平时,神经网络训练完成。

3.3 碰撞反演模型框架

建立吸能结构碰撞反演预测模型框架,如图5所示,实现碰撞动态响应的反演预测。该理论框架包括数据准备、模型训练和模型应用3个部分。首先,通过有限元碰撞仿真得到吸能结构的碰撞响应数据,并对数据进行预处理,将数据分类为训练样本和测试样本。然后,进行样本训练,建立基于人工神经网络的反演模型,对模型进行评估,得到优化后的碰撞反演模型。最后,对该模型输入某一工况,得到碰撞响应预测数据。

4 方锥式复合吸能结构不同参数的碰撞反演预测

4.1 薄壁方管外壁厚度

基于验证过的有限元模型,以吸能结构锥形薄壁方管的壁厚作为输入参数,在冲击速度17.9 km/h下进行数值仿真,获得多组碰撞响应数据。将锥形薄壁方管的壁厚T作为设计变量,反演预测数学模型如式(5):

式 中:锥 形 薄 壁 方 管 壁 厚T={1.0, 2.0, 3.0, 4.0,5.0, 6.0, 7.0, 8.0, 9.0, 10.0, 11.0},y为碰撞响应(界面力、位移)。

图6表示基于神经网络的反演模型在薄壁方管不同壁厚下,反演数据结果与真实结果间的对比情况,其结果反映了反演模型的可行性与准确性。其中,点划线表示某一特定壁厚在17.9 km/h工况下冲击刚性墙的界面力仿真数据,该数据仅用于评估碰撞反演模型的精度。图7表示不同薄壁方管外壁厚度下仿真与预测的力-位移曲线,其中,实线表示薄壁方管不同壁厚反演模型计算对应的力-位移曲线,虚线表示仿真得到的力-位移曲线。

图6和图7的反演与仿真数据对比结果表明,方锥式复合吸能结构在碰撞仿真工况下的界面力基本呈现递增趋势,对比分析反演模型与仿真的界面力数据可知,预测界面力的变化趋势与真实仿真结果一致,随着壁厚的均匀变化,反演模型的界面力数据与其呈现正相关,初始峰值力IPCF随着壁厚的增加而增大,吸能量EA也随之增加,符合管壁厚度对吸能结构力学性能影响的变化趋势。

4.2 铝蜂窝平台强度

以铝蜂窝B的平台强度作为输入参数,方锥式复合吸能结构以17.9 km/h速度撞击刚性墙,其中,铝蜂窝B平台强度以0.5 MPa为梯度,在4.0 MPa~9.0 MPa等差变化,得到对应的界面力和位移响应数据反演预测数学模型如式(6):

式中:蜂窝B平台强度δB={4.0, 4.5, 5.0, 5.5, 6.0,6.5, 7.0, 7.5, 8.0, 8.5, 9.0},y为碰撞响应(界面力、位移)。

图8表示基于神经网络的反演模型在蜂窝B不同平台强度下,反演数据结果与真实结果间的对比情况。图中短划线表示不同蜂窝B平台强度试验对应的界面力数据,点划线表示某一特定平台强度在17.9 km/h工况下冲击刚性墙的界面力仿真数据,实线为对应平台强度反演模型的预测数据。图9表示不同蜂窝B平台强度下仿真与预测的力-位移曲线。

图8和图9的反演与仿真数据对比结果表明,方锥式复合吸能结构在碰撞仿真工况下的界面力基本呈现递增趋势,对比分析反演模型与仿真的界面力数据可知,预测界面力的变化趋势与真实仿真结果一致,预测与仿真数据结果存在一定差异,但总体精度可以保证。反演模型在不同的铝蜂窝B平台强度下进行冲击得到的相应力-位移曲线与仿真工况相比存在微小的差异,从整体来看,变化趋势基本保持一致。随着铝蜂窝B平台强度的增加,平台力与其呈现正相关,吸能量EA也随之增加。但随着蜂窝B平台强度的增加,初始峰值力IPCF几乎没有产生变化,符合蜂窝平台强度对吸能结构力学性能影响的变化趋势。

5 结论

1) 提出一种碰撞反演预测方法,以试验验证的有限元模型为基础获得不同输入参数下的碰撞响应仿真数据,并建立吸能结构碰撞反演预测模型。

2) 以方锥式复合吸能结构为研究对象,开展以薄壁方管壁厚度和铝蜂窝B平台强度为输入参数的碰撞反演预测规律分析,并得到与仿真结果基本一致的力-位移曲线,验证了碰撞反演模型预测结果的准确性,实现了吸能结构力学特性的快速预测。

3) 碰撞反演模型在强非线性和大变形结构的碰撞分析中能够得到较好的预测结果,在实际应用中可用来替代部分试验或有限元仿真,指导吸能结构的耐撞性设计,具有一定的工程意义。